风积砂质高浓度胶凝充填材料性能与粉煤灰掺量关系分析*

2016-10-18王晓东

王晓东

(中煤科工集团西安研究院有限公司 西安 710077)

风积砂质高浓度胶凝充填材料性能与粉煤灰掺量关系分析*

王晓东

(中煤科工集团西安研究院有限公司西安710077)

充填材料是决定煤炭充填开采效益、效率、效果的最主要因素。为了掌握风积砂质高浓度胶凝充填材料的性能变化规律,本文以粉煤灰的质量掺入比作为变量,试验研究和理论分析了粉煤灰对该充填材料性能的影响规律。结果表明,粉煤灰的适量添加可以提高充填材料的强度,大掺量导致强度相对降低; 泌水率随着粉煤灰掺量的增大总体上呈减小趋势,较大掺量试样泌水速率相对较低; 分层度随着粉煤灰掺量的增大线性降低; 凝结时间随着粉煤灰掺量增大呈现指数增大; 坍落度总体上随粉煤灰掺量的升高而增大,但大掺量会使其出现相对降低。分析认为,适量粉煤灰的掺入,使风积砂质高浓度胶凝充填材料的颗粒粒度、水分分布和水泥分散均匀,而使材料的强度和输送性能适度改变,但掺量过大会稀释胶结料和改变颗粒相对级配而导致性能下降。

粉煤灰采空区高浓度胶凝充填材料充填开采强度输送性能

0 引 言

充填开采技术是一种采场矿压控制和顶板管理方式,其在金属矿山应用较为广泛(郭捷等, 2014; 马凤山等, 2014),近年来逐渐被引入煤炭开采领域(缪协兴, 2010)。该技术可有效抑制采空区垮落和地面塌陷,保护矿区地质环境(郭广礼等, 2004)、生态环境(刘建功, 2011)和人文环境(谢德瑜, 2011),并且可以较大程度提高矿产资源的采出率(马立强等, 2010)和减少矿井常见灾害(缪协兴等, 2009)。当前在煤炭领域,充填开采技术已是煤炭资源绿色开采和煤炭工业可持续发展的重要组成部分(钱鸣高等, 2003)。

充填材料性能是充填开采技术的重要控制指标之一,是决定充填效益、充填效率和充填效果的主要因素。胶凝充填材料是一种复合的无机材料,其工程性能受多方面因素影响,例如骨料(韩斌等, 2012)、胶结材料(崔增娣等, 2010)、辅料(王健等, 2010)、添加剂(王新民等, 2004)、质量浓度(史俊伟等, 2011)等。在已有的研究成果中,少数学者以风积砂为骨料,粉煤灰为辅料之一制备浓度区间为66%~75%的胶凝充填材料,并研究了其强度性能,得出随着辅料掺量的增加充填材料强度逐渐增大的结果(孙凯华, 2014)。但充填材料的输送性能是充填作业的重要影响因素,当前尚未见粉煤灰对风积砂质胶凝材料输送性能的系统研究,以及高浓度风积砂质胶凝材料(浓度大于75%)的强度性能研究。

本文采用风积砂作为充填材料的骨料,普通硅酸盐水泥作为胶结材料,粉煤灰做辅料,配制风积砂质高浓度胶凝充填材料,研究粉煤灰对其性能的影响规律,以期改善充填材料的强度特性和输送性能,得出较优的粉煤灰掺和比例区间。

1 充填材料基本性能

1.1强度性能

充填材料强度是采煤速率和采场顶板控制效果的直接决定因素,包括早期强度和长期强度。早期强度是指在开采与充填工序交替进行的过程中,充填材料可以自立的强度特性。长期强度是控制采场顶板和上覆岩层变形在一定可控范围内所需的最低强度。对于早期强度的研究成果较多,以半立方抛物线公式(朱志彬等, 2008)应用最为广泛。

(1)

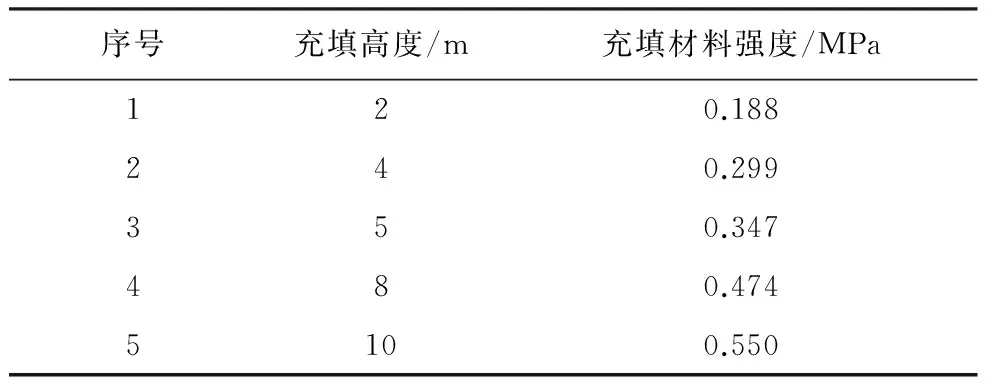

式中,σ为充填材料的强度(MPa);h为充填高度(m); α经验系数,充填高度小于50m时取600。以全采全充的充填开采方式,试算煤层厚度由2m增大至10m时的充填材料强度(表1)。

表1 充填材料强度计算表Table1 The early age strength of backfill material

序号充填高度/m充填材料强度/MPa120.188240.299350.347480.4745100.550

在工程设计中,一般以充填材料8h抗压强度来表征早期强度。由表1可以看出,随着充填高度的增大,充填材料的早期强度要求也不断升高。

对于长期强度,当前没有较为系统和成熟的强度设计方法,也有一些学者对强度计算通用公式进行了研究(黄庆享等, 2011),如式(2)。

(2)

式中,σc为充填材料强度;K为充填开采充填工作面宽度与间隔工作面宽度的比值,本文取值为2;γ为煤层上覆岩层平均容重;H为煤层埋深;b为充填开采充填工作面宽度;h为煤层厚度。

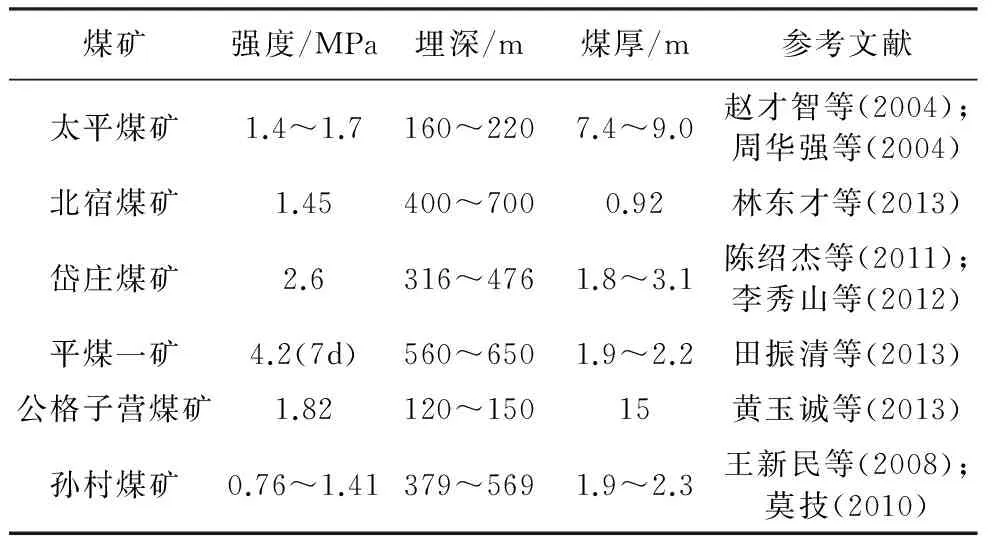

大多矿井根据实际情况进行试验和模拟确定充填材料的长期强度,部分已经实施高浓度胶凝材料充填开采或开展了相应研究的矿井,其经验可以借鉴(表2)。

表2 充填材料强度统计表Table2 The final strength of backfill material

煤矿强度/MPa埋深/m煤厚/m参考文献太平煤矿1.4~1.7160~2207.4~9.0赵才智等(2004);周华强等(2004)北宿煤矿1.45400~7000.92林东才等(2013)岱庄煤矿2.6316~4761.8~3.1陈绍杰等(2011);李秀山等(2012)平煤一矿4.2(7d)560~6501.9~2.2田振清等(2013)公格子营煤矿1.82120~15015黄玉诚等(2013)孙村煤矿0.76~1.41379~5691.9~2.3王新民等(2008);莫技(2010)

1.2输送性能

充填材料的输送性能是指高浓度胶凝充填材料在管路高压泵送的过程中稳定运行的基本条件,是充填效果的重要影响因素。优良的输送性能是保证充填材料应能够较理想地被输送到井下的前提条件,在输送过程中,充填材料的主要性能不能发生较大改变。充填材料的输送性能指标主要包括,泌水率、凝结时间、流动度(坍落度)、分层度等。

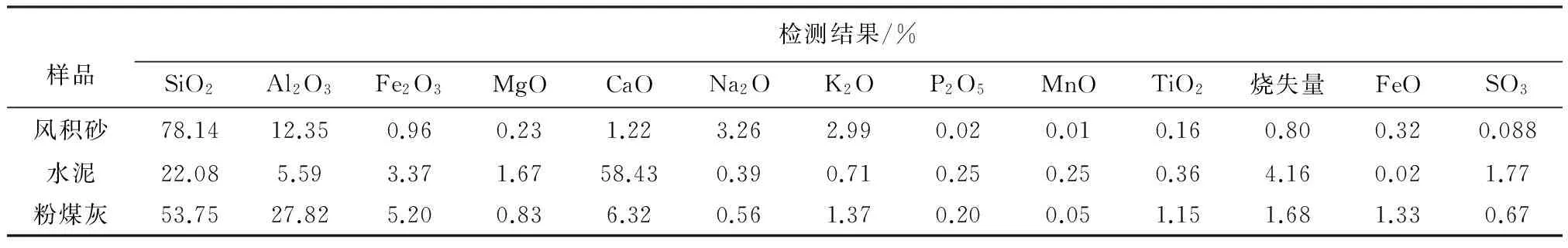

表3 原材料化学成分Table3 Chemical composition of raw materials

样品检测结果/%SiO2Al2O3Fe2O3MgOCaONa2OK2OP2O5MnOTiO2烧失量FeOSO3风积砂78.1412.350.960.231.223.262.990.020.010.160.800.320.088水泥22.085.593.371.6758.430.390.710.250.250.364.160.021.77粉煤灰53.7527.825.200.836.320.561.370.200.051.151.681.330.67

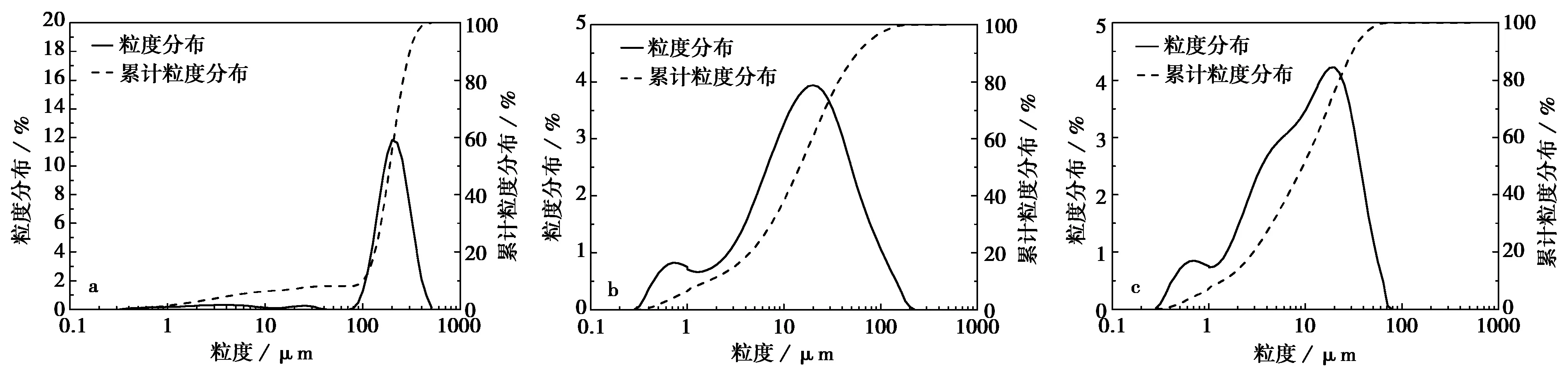

图1 原材料颗粒粒度分布Fig. 1 Granularity distribution of raw materialsa.风积砂; b.水泥; c.粉煤灰

高浓度胶凝材料高压输送应符合3方面的要求:(1)物理均匀性,充填材料是一种多粒度颗粒组成的混合材料,输送过程中颗粒应在整个流体中均匀分布,颗粒在运动过程中不在垂直单方向上发生不可逆的跃迁,即材料不发生离析。(2)力学相似性,充填材料需长距离输送,要求材料保持较好的流态,从入口到出口作为流体的特性不能发生较剧烈的改变,即充填材料的屈服剪切应力变化幅度不大。(3)化学稳定性,充填材料是通过胶结料发生化学反应而产生的后期强度,因此充填材料在输送过程中化学性质应保持基本稳定,化学反应在充填完成后大量发挥。若满足上述三方面的条件,充填材料在输送过程可以保证不堵管和胀管,且在充填后强度正常发挥。

充填材料的性能要求可综合为一点,即良好的持水性能。若充填材料持水性较好,则材料均一性、稳定性较好,材料不会发生较严重的离析和剧烈的脱水,保证材料在输送过程中可保持理想的流态,在充填完成后均匀发挥强度特性。

2 试验材料及设备

2.1主要试验材料

本文试验中所用风积砂堆积密度为1.53t·m-3,表观密度为2.60t·m-3,孔隙率为41.15%,含水率为0.40%,含泥量为1.76%。水泥选用P.O.42.5普通硅酸盐水泥,密度为3.10t·m-3。粉煤灰选用二级灰,堆积密度为0.92t·m-3,表观密度为2.22t·m-3, 0.045mm方孔筛筛余量为36.10%,原材料主要化学成分见表3所示。

采用激光粒度分析仪对原材料颗粒粒度进行分析(图1)。风积砂粒度分布如图1a所示,分析发现风积砂粒度成分以细砂(0.25~0.10mm)为主,极细砂(0.10~0.05mm)次之,中砂(0.25~0.50mm)较少。大于0.50mm和小于0.05mm者含量极少。通过以上分析可以看出天然风积砂中细粒级占比重较大,粗粒级颗粒含量较少,为特细砂,属不良级配。

2.2主要试验设备及试验条件

试验中需对原材料和胶凝材料进行物理化学指标测试,主要的试验设备包括液压万能试验机(中国东方WAW-300)、环境扫描电子显微镜(捷克FEI Quanta 400 FEG)、X-射线衍射仪(日本理学D/MAX2500)、分光光度计(日本岛津AA-6800,UV-2401PC)、激光粒度仪(英国马尔文Mastersizer 2000)等。

在常温条件下,按试验方案称量原材料和水,利用砂浆搅拌机自动搅拌形成均匀的浆液,一部分测定浆液的分层度、泌水率、坍落度及凝结时间,一部分装入砂浆试模(70.7mm×70.7mm×70.7mm),静止放置24h拆模,转入恒温恒湿养护箱(温度20℃,湿度≥95%),分别在试样制成3d、7d、14d时取出进行强度及其他试验。进行细观特征观测试验的试样为强度试验平行样,在养护14d时取出烘干,取试样中心部位分割为截面积约1mm2的细长试条,待试验前将细长试条掰开,利用新鲜断面进行试验。同一试样上取样不少于3个,并且在单个细观特征观测试验中多次变换焦点,采集不同视域多种分辨率细观特征照片。

3 试验结果

3.1粉煤灰对强度的影响

在研究粉煤灰对充填材料强度影响时,设计充填材料的质量浓度为83.3%,风积砂与水泥质量比为7︰1,然后改变材料中的粉煤灰掺入质量比例,分别测试其强度特征。

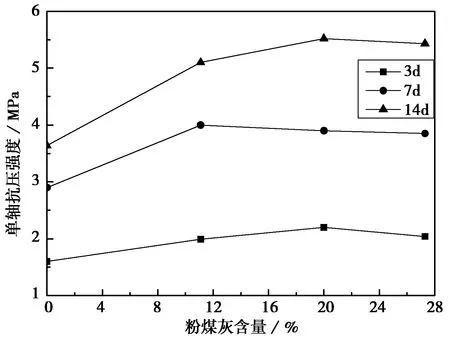

图2 粉煤灰用量与充填材料强度关系Fig. 2 The relationship between compressive strength of backfill material and mix proportion of fly ash

由图2试验结果可以看出,粉煤灰在适量添加时能够增强充填材料抗压强度,尤其对后期强度影响较大。在粉煤灰掺量为11.1%时,材料3d、7d、14d强度分别比不掺粉煤灰的提高24.4%、37.9%和40.1%,提升率逐渐增大。

掺入较多的粉煤灰时,材料强度的增大幅度会降低,掺入量为27.3%时的强度增长幅度比20.0%在3d、7d、14d3个龄期分别降低13.7%、1.7%和2.4%。

3.2粉煤灰对泌水率的影响

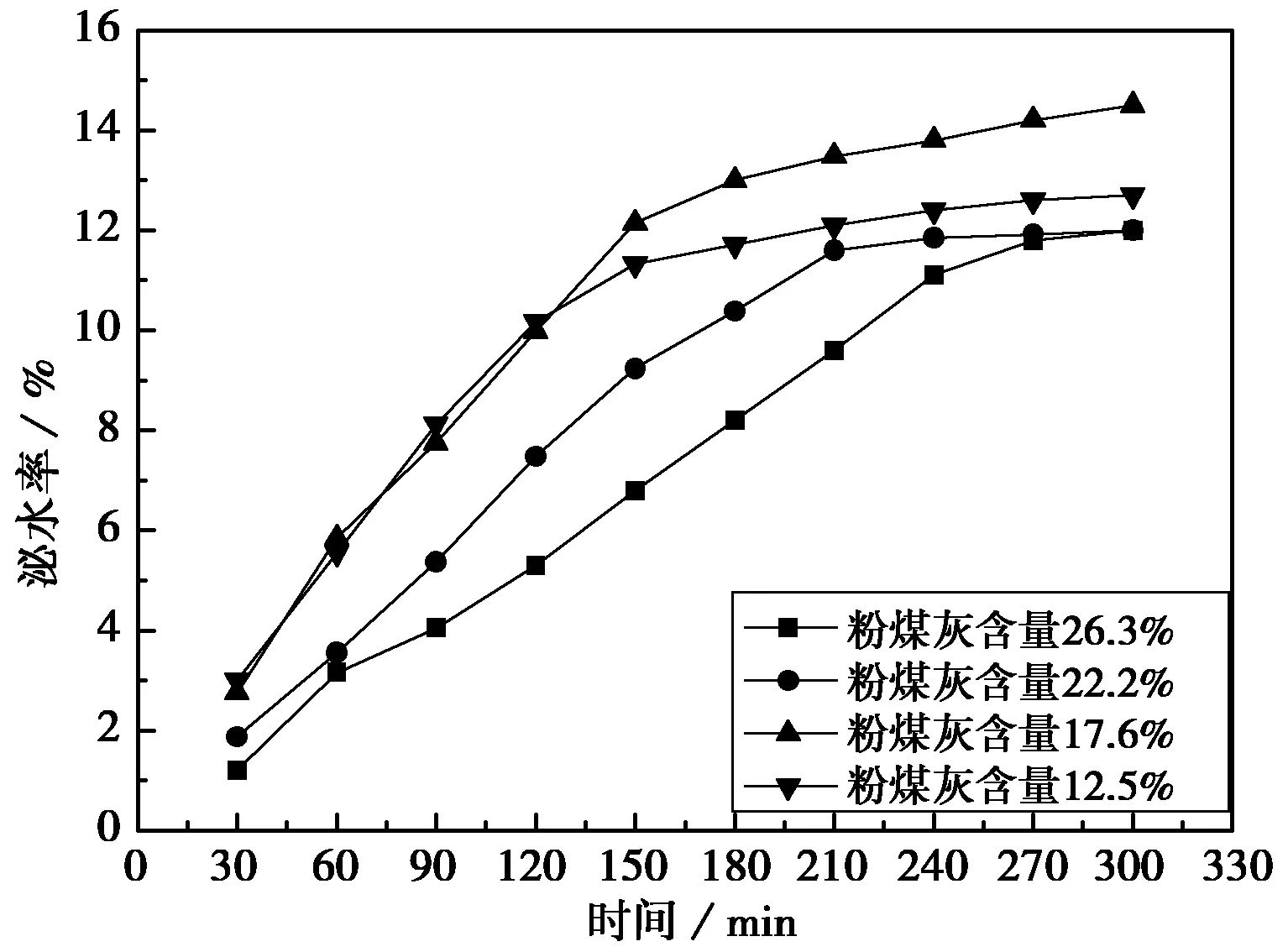

泌水率是指在一定时间内从充填材料试样中泌出的水分占试样拌和用水总量的百分比,是衡量充填材料持水性能的重要指标,用来判断材料的颗粒级配及和易性等情况。泌水率大,则充填材料的保水性差,水分易于析出,充填材料的和易性变差,且会发生严重分层和离析。

图3为质量浓度与充填材料泌水率的关系曲线,从图中可以看出,总体上随着粉煤灰用量的增加,充填材料泌水率不断减小。试验泌水率过程为三段式,一是高速均匀泌水阶段,二是低速递减泌水阶段,三是泌水停止阶段。粉煤灰掺量相对较小的试样其泌水速率大于掺量较大的试样,较快达到泌水停止阶段。在泌水时间为30min时,所有试样的泌水率均小于3%,且掺量为26.3%和22.2%的试样,其泌水率小于2%。

图3 粉煤灰用量与充填材料泌水率的关系Fig. 3 The relationship between bleeding rate of backfill material and mix proportion of fly ash

3.3粉煤灰对分层度的影响

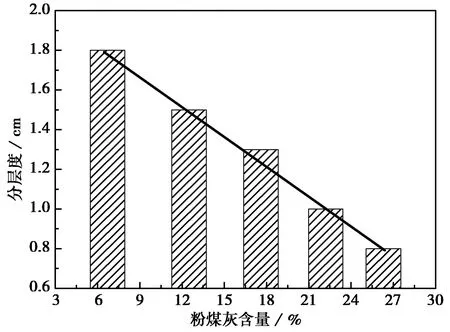

分层度是衡量胶凝充填材料性能稳定性的一个关键指标,利用其黏稠度来表征混合材料中不同颗粒在垂直方向上的运动迁移规律。对于充填材料,较低的分层度说明其均一性较好,利于远距离输送和材料强度的均匀发挥,较大的分层度会造成材料的离析,在输送过程中容易发生堵管事故。

粉煤灰用量对分层度的影响如图4所示,随着粉煤灰掺量的提高,充填材料的分层度不断降低,其降低趋势基本呈线性规律(式3)。

n=-0.05w+2.15

(3)

式中,n为分层度(cm);w为粉煤灰掺量(%)。

图4 粉煤灰用量与充填材料分层度的关系Fig. 4 The relationship between layered degree of backfill material and mix proportion of fly ash

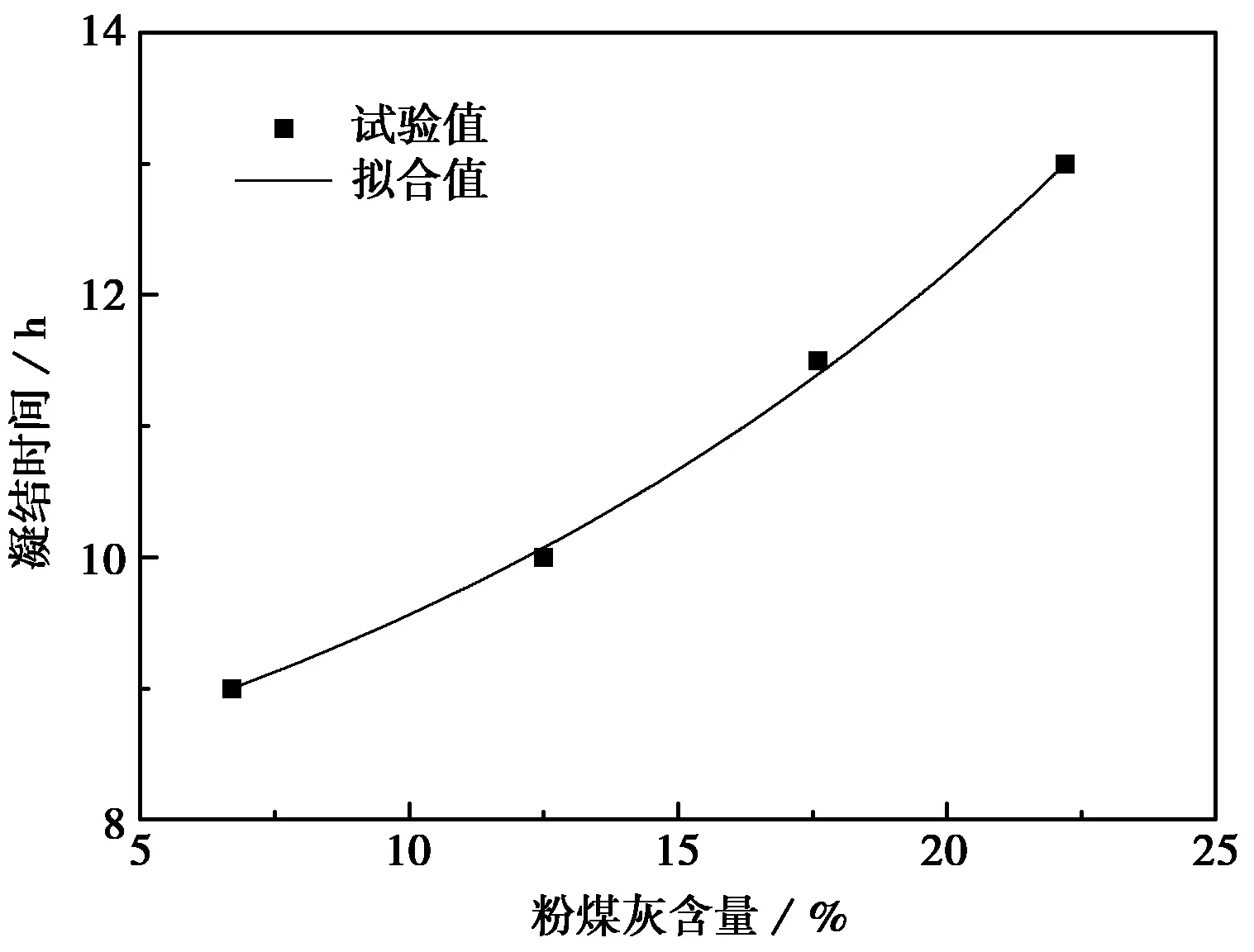

3.4粉煤灰对凝结时间的影响

充填材料凝结时间是材料在强度指标达到一定限值时所需的时间,是评价充填材料在输送过程中的化学稳定性和充填后强度发挥的重要指标,对充填作业非常重要,目前国内外并没有对充填材料的凝结时间制定统一的测定标准,本文参照建筑砂浆标准进行测试(陕西省建筑科学研究院, 2009)。

图5 粉煤灰用量与充填材料凝结时间的关系Fig. 5 The relationship between coagulation time of backfill material and mix proportion of fly ash

由图5粉煤灰用量与充填材料凝结时间的关系曲线可以看出在相同的条件下,充填材料的凝结时间随着粉煤灰用量的增长而增加,呈现简单的指数增长趋势(式4)。

(4)

式中,T为凝结时间(h);w为粉煤灰掺量(%)。

3.5粉煤灰对坍落度的影响

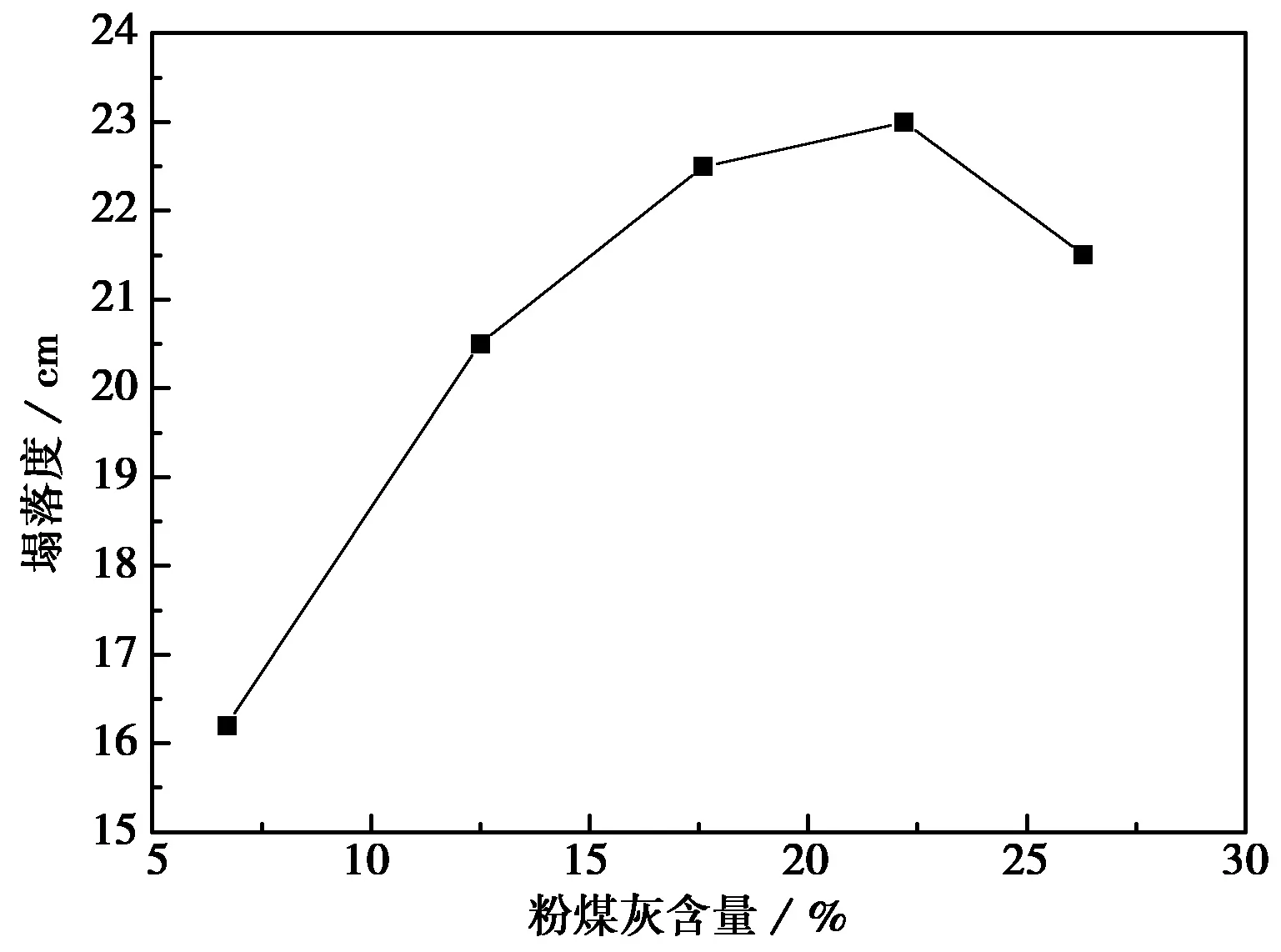

坍落度是充填材料工作性能的一个重要参数,直接反映充填浆体在管道中的流动能力和摩擦阻力大小。为了研究粉煤灰对充填材料流动性能的影响,固定料浆浓度为83.3%,通过改变粉煤灰掺入量进行一系列试验。

图6所示为粉煤灰掺入量对坍落度影响的关系曲线。从图中可以看出:在材料配比不变的情况下,充填材料的坍落度随着粉煤灰掺量的增加呈上升趋势。粉煤灰掺量为6.7%~22.2%时,坍落度随着粉煤灰掺量的增加而减速增加,超过22.2%后,坍落度随之下降。

图6 粉煤灰含量与充填材料坍落度的关系Fig. 6 The relationship between slump of backfill material and mix proportion of fly ash

4 分析与讨论

4.1粉煤灰对充填材料性能影响机制分析

粉煤灰是煤粉经高温燃烧后形成的一种似火山灰质的混合材料,其在风积砂质胶凝材料中具有三种效应,一是火山灰效应,二是颗粒形态效应,三是微集料效应。前者为化学效应,后两者为物理效应。粉煤灰经高温后在其颗粒中存储了较高能量,因此粉煤灰具有一定的类火山灰的化学活性,其活性来自SiO2和Al2O3。粉煤灰作为一种掺和料与水泥拌水混合后,SiO2和Al2O3将与水泥水化产生的碱性激发剂Ca(OH)2发生下述化学反应(冯国瑞等, 2011),生成水化硅酸钙、水化铝酸钙等产物,这些水化产物在混合材料中起胶结作用。粉煤灰的掺入,一定程度上增大了胶凝材料的数量。

SiO2+Ca(OH)2+H2O→CaO·SiO2·xH2O

Al2O3+Ca(OH)2+H2O→CaO·Al2O3·xH2O

Al2O3+Ca(OH)2+2SiO2+3H2O→CaO·Al2O3·

2SiO2·4H2O

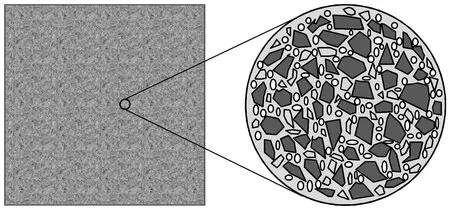

粉煤灰是由多种颗粒混合的粒群,主要有漂珠、沉珠、磁珠、玻璃体等,由图1中可以看出,粉煤灰的颗粒粒径集中在1~70μm,略小于水泥的颗粒粒径,但大大小于风积砂颗粒的粒径。粉煤灰在风积砂质胶结充填材料中的物理效应主要体现为4方面:(1)改善了混合材料颗粒的粒径组成,风积砂是一种级配不良骨料,粉煤灰作为辅料与风积砂及水泥进行混合,改善了混合材料的级配,有效地分散了水泥颗粒,使混合材料结构更加致密(刘宝举等, 2003); (2)减少了混合材料的大孔隙和孔隙率,粉煤灰作为细颗粒充填于风积砂颗粒之间,填充了颗粒之间的大孔隙,使大孔隙变为小孔隙,且总体孔隙率降低,置换出更多的大颗粒间的孔隙水来润滑颗粒运动(郝文霞等, 2005); (3)改善了颗粒间的接触状态,粉煤灰特殊的颗粒形态在大颗粒之间起到了滚轴作用,将会降低大颗粒间的黏滞力和库仑摩擦力,有利于颗粒间的相对运动(巴恒静等, 2002); (4)增强了浆液持水能力,粉煤灰相比风积砂颗粒具有更大的比表面积,颗粒表面会吸附更多的水分而形成润滑水膜,且吸附水分不会泌出,另外,小孔隙容易形成毛细现象,锁住更多水分,减少水的析出。根据以上分析,可知粉煤灰在风积砂质胶凝材料中的4种物理效应如图7所示,细颗粒均匀地填充于大颗粒之间。

图7 粉煤灰在胶结材料中的物理效应示意图Fig. 7 Diagram of physical effect of fly ash in backfill material

4.2充填材料性能宏观表征

在充填材料中,适量的粉煤灰发挥着火山灰效应和改善颗粒级配作用,使充填材料的结构更加致密,且增加了水化的胶结产物,充填材料的强度得以提升。同时,因粉煤灰颗粒结构较稳定,与Ca(OH)2等微粒发生反应的进程较慢,强度发挥后期快于早期,在图2中粉煤灰掺量小于11.1%时比较显著,凝结时间也会相对变长(图5)。

在适当的粉煤灰掺量下,充填材料的分层度、泌水率、凝结时间和坍落度等指标,都可得到较好的提高或控制。主要是因为粉煤灰的颗粒组成和特征,粉煤灰的掺入使充填材料趋向于均匀,即混合颗粒粒度梯度均匀、水分分布均匀、水泥颗粒分散均匀,减少了大颗粒间的骨架孔隙,提升了颗粒间的润滑效果,增强了材料的综合持水能力。从而使胶凝材料的泌水率降低(图3),且在泌水停止阶段,4组试样的总泌水率相近。粉煤灰颗粒填充了大颗粒间的空间,将大颗粒悬浮于混合介质中,阻碍颗粒向下运动使分层度逐渐减小(图4)。粉煤灰引入的珠状颗粒以及使水分均匀的效果,使塌落度持续增大 (图6),较大程度降低了充填材料的离析风险。

继续增大粉煤灰的掺量,会引起两个问题,一是稀释水泥相对含量,二是破坏相对最佳颗粒级配状态。在两个较为敏感的指标上得以体现,当粉煤灰掺量继续增大至27.3%,水化反应的胶结产物所能胶连的掺合物比例降低,网状胶连结构将会被削弱,充填材料的抗压强度将会下降; 同时,当粉煤灰掺量大于22.2%时,由于较大的粉煤灰掺量使充填材料中细颗粒比例增加,细颗粒的比表面积较大,需水量大,导致浆体拌合物黏稠度增加,充填材料的坍落度降低。

综上所述,粉煤灰作为一种辅料掺入风积砂质胶凝充填材料中,适当的掺入比例会提升材料的强度和输送性能,但较大掺量也会导致充填材料的部分性能出现降低,因此存在粉煤灰的最优掺入比例。

4.3充填材料性能细观表征

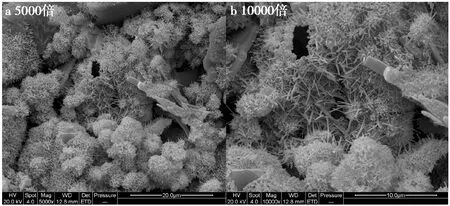

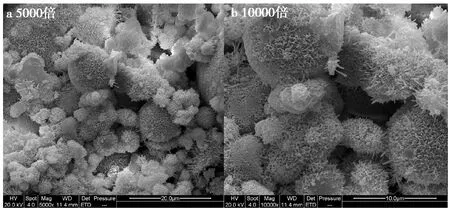

图8和图9分别为不掺入和掺入粉煤灰的风积砂质胶凝充填材料细观结构图。由图8中可以看出,单纯风积砂和水泥组成的胶凝材料中颗粒粒度跨度较大,且存在较多的颗粒间孔隙,而粉煤灰的加入在小颗粒与大颗粒之间承担了桥梁的作用。另外由图9明显看出粉煤灰的圆珠型颗粒充填于大小颗粒之间,提升了充填材料的密实度,且珠型颗粒结构对充填材料的和易性也是较大的促进。

图8 砂质胶凝充填材料细观结构Fig. 8 Microstructure of backfill material with wind-blown sand as aggregate

图9 含粉煤灰砂质胶凝充填材料细观结构Fig. 9 Microstructure of backfill material with wind-blown sand and fly ash

由图中观测颗粒之间的胶结状态,颗粒通过似绒毛结构发生胶连,因此,水泥与骨料之间应存在极限比例,极限比例应出现在水泥水化产物包裹风积砂等骨料颗粒,形成稳定的胶结结构的极限状态。因此,水泥掺入量少时,水泥掺入量对强度影响不大; 当水泥掺入量大时,充填体强度才随水泥含量增加而急剧增加。粉煤灰加入后充填了部分砂颗粒之间的孔隙,使整个结构微粒组成变得更加均匀,有效提高了材料的密实度,对强度发挥是一个积极的作用。

4.4粉煤灰的最佳掺量

根据充填材料的工作需求确定材料的特性参数要求。充填材料在粉煤灰掺量为11.1%~27.3%时,材料的14d单轴抗压强度均大于5MPa,且该强度还会随着养护龄期而增大。当掺量在22.2%时,材料的坍落度达到23cm的最大值,泌水率小于2%,凝结时间为13h,分层度为1.04cm,均处于充填材料较合理的指标范围内。因此对于本文所设计的风积砂质高浓度胶凝充填材料,粉煤灰的最佳掺量应约为固体材料总质量的22.2%。

5 结 论

通过研究掺入粉煤灰风积砂质胶凝充填材料的多个性能指标变化规律,得出如下结论:

(1)粉煤灰中所含的活性物质,特殊的颗粒结构以及颗粒组成,是影响充填材料强度和输送性能的主要原因。

(2)适量粉煤灰的掺入,使充填材料颗粒梯度、水分分布和水泥分散均匀,有效减小材料的大孔隙和颗粒间的摩擦力,增强材料的持水能力,提高充填材料的强度及输送性能。

(3)较大粉煤灰掺量会导致水泥含量相对稀释,以及颗粒级配最佳状态改变,产生充填材料部分性能降低的现象。

(4)综合粉煤灰对充填材料各性能指标的影响可以得出,粉煤灰在风积砂质高浓度胶凝充填材料中的最佳掺入比例约为22.2%。

Ba H J, Pan Y, Yang Y Z. 2002. Effect of fine particles on rheological properties of high-performance concrete[J]. Journal of Harbin University of C.E.& Architecture,35(6): 50~54.

Chen S J, Guo W J, Zhou H, et al. 2011. Structure model and movement law of overburden during strip pillar mining backfill with cream-body[J]. Journal of China Coal Society,36(7): 1081~1086.

Cui Z D, Sun H H. 2010. The preparation and properties of coal gangue based sialite paste-like backfill material[J]. Journal of China Coal Society,35(6): 896~899.

Feng G R, Ren Y F, Zhang X Y, et al. 2011. The activating experimental research of fly ash for mining filling material in Tashan mine[J]. Journal of China Coal Society,36(5): 732~737.

Guo G L, Wang Y H, Ma Z G. 2004. A new method for ground subsidence control in coal mining[J]. Journal of China University of Mining & Technology,33(2): 150~153.

Guo J, Ma F S, Xu J M. 2014. A case study of ground movement due to backfill mining of steep orebody[J]. Journal of Engineering Geology,22(5): 958~964.

Han B, Wu A X, Wang Y M, et al. 2012. Optimization and application of cemented hydraulic fill(CHF)with low strength aggregate and extra fine grain full tailings[J]. Journal of Central South University(Science and Technology),43(6): 2357~2362.

Hao W X, Zhang X. 2005. Study on the relationship between characteristics of particle group of fly ash and the properties of cement paste[J]. Journal of Building Materials,8(3): 244~249.

Huang Q X, Li L. 2011. Research on stowing material and its strength [J]. Coal mining Technology,16(3): 38~42.

Huang Y C, Dong Y, Duan Z J, et al. 2013. Practice of the technology of coal mining with paste-like filling under water[J]. China Mining Magazine,22(7): 80~82.

Li X S,Cao Z,Liu C M,et al. 2012. Ground subsidence with backfilling mining technology for strip coal pillar with gangue paste material in Daizhuang coal mine[J]. Coal Engineering,(4): 85~87.

Lin D C, Luan H J. 2013. Underground pumping gangue backfill mining technology in thin coal seam[J]. Journal of Shandong University of Science and Technology(Natural Science),32(5): 8~12.

Liu B J, Xie Y J, Zhang Y Q. 2003. Influence of fly ash on properties of cement-based materials[J]. Journal of Building Materials,6(4): 426~430.

Liu J G. 2011. Study and practice of low-carbon ecological mining construction of Jizhong energy group[J]. Journal of China Coal Society,36(2): 317~321.

Ma F S, Zhao H J, Guo J, et al. 2014. Influence of the multi-level mining on the ground movement in the Jinchuan No.2mine [J]. Journal of Engineering Geology,22(4): 757~764.

Ma L Q, Li Y S. 2010. The clean production technology of replacement of coal gangue in coal mine[J]. Journal of China Coal Society,35(5): 816~819.

Miao X X, Wang A, Sun Y J, et al. 2009. Research on basic theory of mining with water resources protection and its application to arid and semi-arid mining areas[J]. Chinese Journal of Rock Mechanics and Engineering,28(2): 217~227.

Miao X X. 2010. Review of research on mechanical behaviors of mining rock mass and its related engineering technological innovation progress[J]. Chinese Journal of Rock Mechanics and Engineering,29(10): 1988~1998.

Mo Ji. 2010. Research and practice on backfilling mining with paste-like and gravity-transport gangue material[J]. Coal Engineering,(5): 47~49.

Qian M G, Xu J L, Miao X X. 2003. Green technique in coal mining[J]. Journal of China University of Mining & Technology,32(4): 343~348.

Shaanxi Academy of Building Research. 2009. Standard for test method of performance on building mortar(JGJ/T70-2009)[S].Beijing: China Architecture and Building Press.

Shi J W, Wei Z J, Liu Q L, et al. 2011. Research on proportion optimizing of paste filling material based on orthogonal experiment in coal mine[J]. China Safety Science Journal,21(6): 111~115.

Sun K H. 2014. Experimental research on aeolian sand paste-like stowing material for mine[J]. Coal Technology,33(5): 262~265.

Tian Z Q,Zhai H L,Yuan S J. 2013. Design on gob-side entry retaining with paste backfilling material in WU8-22180working face in 1st coal mine of Pingdingshan coal company[J]. Shandong Coal Science and Technology,(5): 106~111.

Wang J, Lü X J, Hu S G, et al. 2010. Study on the cementing properties of the backfilling materials with high fly ash content[J]. China Mining Magazine,19(3): 95~98.

Wang X M, Cao G, Gong Z G. 2008. Experimental research on flow performance of past-like slurry with gangue as filling aggregate[J]. Express Information of Mining Industry,(1): 20~23.

Wang X M, Shi L G, Xiao Z Z, et al. 2004. Study on mechanism and application of water reducer in filling pulp[J]. Metal Mine,(4): 11-13, 37.

Xie D Y. 2011. Application of mining technology with coal rejects backfilling under surface buildings[J]. Coal Engineering,(9): 31~33.

Zhao C Z, Zhou H Q, Qu Q D, et al. 2004. Preliminary test on mechanical properties of paste filling material[J]. Journal of China University of Mining & Technology,33(2): 159~161.

Zhou H Q, Hou C J, Sun X K,et al. 2004. Solid waste paste filling for none-village-relocation coal mining[J]. Journal of China University of Mining & Technology,33(2): 154~158.

Zhu Z B,Liu C P. 2008. Analysis on strength and stability of solidified backfilling material[J]. Mining Technology,8(3): 15~17, 25.

巴恒静,潘雨,杨英姿. 2002. 矿物细掺料对高性能混凝土流变性能的影响[J]. 哈尔滨建筑大学学报,35(6): 50~54.

陈绍杰,郭惟嘉,周辉,等. 2011. 条带煤柱膏体充填开采覆岩结构模型及运动规律[J]. 煤炭学报,36(7): 1081~1086.

崔增娣,孙恒虎. 2010. 煤矸石凝石似膏体充填材料的制备及其性能[J]. 煤炭学报,35(6): 896~899.

冯国瑞,任亚峰,张绪言,等. 2011. 塔山矿充填开采的粉煤灰活性激发实验研究[J]. 煤炭学报,36(5): 732~737.

郭广礼,王悦汉,马占国. 2004. 煤矿开采沉陷有效控制的新途径[J]. 中国矿业大学学报,33(2): 150~153.

郭捷,马凤山,徐嘉谟. 2014. 陡倾矿体充填法开采引起地表移动的实例分析[J]. 工程地质学报,22(5): 958~964.

韩斌,吴爱祥,王贻明,等. 2012. 低强度粗骨料超细全尾砂自流胶结充填配合比优化及应用[J]. 中南大学学报(自然科学版),43(6): 2357~2362.

郝文霞,张雄. 2005. 粉煤灰颗粒群特征及其与水泥胶砂性能的关系[J]. 建筑材料学报,8(3): 244~249.

黄庆享,李亮. 2011. 充填材料及其强度研究[J]. 煤矿开采,16(3): 38~42.

黄玉诚,董羽,段仲捷,等. 2013. 似膏体充填水体下采煤技术实践[J]. 中国矿业,22(7): 80~82.

李秀山,曹忠,柳成懋,等. 2012. 岱庄煤矿条带煤柱矸石膏体充填开采地表沉陷研究[J]. 煤炭工程,(4):85~87.

林东才,栾恒杰. 2013. 薄煤层井下泵送矸石充填开采技术研究[J]. 山东科技大学学报(自然科学版),32(5): 8~12.

刘宝举,谢友均,张艳芹. 2003. 粉煤灰细度和掺量对水泥基材料性能的影响[J]. 建筑材料学报,6(4): 426~430.

刘建功. 2011. 冀中能源低碳生态矿山建设的研究与实践[J]. 煤炭学报,36(2): 317~321.

马凤山,赵海军,郭捷,等. 2014. 金川二矿区多中段开采对地表岩移的影响研究[J]. 工程地质学报,22(4): 757~764.

马立强,李永升. 2010. 煤矿井下矸石置换煤炭清洁生产技术[J]. 煤炭学报,35(5): 816~819.

缪协兴,王安,孙亚军,等. 2009. 干旱半干旱矿区水资源保护性采煤基础与应用研究[J]. 岩石力学与工程学报,28(2): 217~227.

缪协兴. 2010. 采动岩体的力学行为研究与相关工程技术创新进展综述[J]. 岩石力学与工程学报,29(10): 1988~1998.

莫技. 2010. 煤矸石似膏体自流充填绿色开采技术研究与实施[J]. 煤炭工程,(5): 47~49.

钱鸣高,许家林,缪协兴. 2003. 煤矿绿色开采技术[J]. 中国矿业大学学报,32(4): 343~348.

陕西省建筑科学研究院. 2009. 建筑砂浆基本性能试验方法标准(JGJ/T70-2009)[S].北京:中国建筑工业出版社.

史俊伟,魏中举,刘庆龙,等. 2011. 基于正交试验的煤矿安全开采充填材料配比优化研究[J]. 中国安全科学学报,21(6): 111~115.

孙凯华. 2014. 风积砂似膏体煤矿充填材料特性试验研究[J]. 煤炭技术,33(5): 262~265.

田振清,翟海龙,袁书军. 2013. 平煤股份一矿戊8-22180工作面膏体材料充填沿空留巷的设计研究[J]. 山东煤炭科技,(5): 106~111.

王健,吕宪俊,胡术刚,等. 2010. 大掺量粉煤灰胶结充填料浆的胶结性能研究[J]. 中国矿业,19(3): 95~98.

王新民,曹刚,龚正国. 2008. 煤矸石作充填骨料的似膏体料浆流动性能试验研究[J]. 矿业快报,(1): 20~23.

王新民,史良贵,肖智政,等. 2004. 减水剂在充填料浆中的作用机理及应用研究[J]. 金属矿山,(4): 11-13, 37.

谢德瑜. 2011. 建筑物下矸石充填巷式开采技术应用[J]. 煤炭工程,(9): 31~33.

赵才智,周华强,瞿群迪,等. 2004. 膏体充填材料力学性能的初步实验[J]. 中国矿业大学学报,33(2): 159~161.

周华强,侯朝炯,孙希奎,等. 2004. 固体废物膏体充填不迁村采煤[J]. 中国矿业大学学报,33(2): 154~158.

朱志彬,刘成平. 2008. 充填体强度计算及稳定性分析[J]. 采矿技术,8(3): 15~17, 25.

RELATIONSHIP BETWEEN ENGINEERING PERFORMANCE AND MIX PROPORTION OF FLY ASH FOR CEMENTED AND HIGH CONCENTRATION BACKFILL MATERIAL WITH WIND-BLOWN SAND AS AGGREGATE

WANG Xiaodong

(Xi′anResearchInstitute,CCTEG,Xi′an710077)

In coal mining with backfill, backfill material dominates the benefit, efficiency and effect. In order to get the characteristics varying pattern of cemented and high concentration backfill material with wind-blown sand as aggregate, fly ash is selected as variables to test and analyze the characteristics varying pattern of backfill material with the mix proportion of fly ash. The results show that, as the mix proportion of fly ash increases in a proper range in backfill material, the compressive strength increases, the bleeding rate decreases in general, the layered degree declines by linear pattern, the coagulation time grows up by exponential pattern, and the slump is growing consecutively. But, with the higher mix proportion of fly ash, the compressive strength and slump will drop comparatively. When the mix proportion of fly ash is in proper range, the fly ash optimizes the particle size gradient of backfill material, and makes water and cement distribution uniform in backfill material. As a result, the strength characteristic and rheological performance can be improved. However, some characteristics will degenerate with higher mix proportion of fly ash.

Fly ash, Gob, Cemented and high concentration backfill material, Mining with backfill, Strength, rheological performance

10.13544/j.cnki.jeg.2016.01.010

2015-01-07;

2015-03-11.

国家自然科学基金(51404295),陕西省自然科学基础研究计划(2015JQ5185)和中煤科工集团西安研究院有限公司科技创新基金(2012XAYFX006)资助.

王晓东(1981-),男,博士,助理研究员,主要从事煤田地质与煤炭开采技术研究工作. Email:wangxiaodong@cctegxian.com

TD12

A