新疆某微细粒难选石墨矿选别试验研究

2016-10-15张成强张红新王守敬黄俊玮中国地质科学院郑州矿产综合利用研究所河南郑州450006

张成强,张红新,王守敬,黄俊玮(中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006)

新疆某微细粒难选石墨矿选别试验研究

张成强,张红新,王守敬,黄俊玮

(中国地质科学院郑州矿产综合利用研究所,河南 郑州450006)

针对新疆某石墨矿进行了工艺矿物学及浮选试验研究。工艺矿物学研究结果表明,该矿为微细粒嵌布晶质石墨和隐晶质石墨混合矿;粘土矿物含量高和石墨嵌布粒度极细的特点给选矿带来一定的困难。在矿石性质研究的基础上,对该难选石墨矿进行了浮选工艺研究,在确定最佳粗选条件的基础上,采用3段再磨7次精选工艺进行闭路试验,最终使石墨固定碳含量从21.34%提高到80.41%,回收率65.41%,为该矿的开发利用提供了可行性技术方案。

微细粒;石墨;多段磨矿;多段精选

1 前言

石墨作为我国的优势非金属矿资源已有多年的开采、选别和应用历史,随着科学技术的不断发展,其应用领域也逐渐扩大。近些年,石墨的许多新用途也逐步被开发,如锂电池天然石墨负极材料、柔性石墨产品、膨胀石墨环保材料、石墨烯等。如今石墨已被国内外视为重要的工业矿物原料之一,在各行各业中发挥着重要作用,市场的需求量逐年增加[1]。

根据石墨的结晶形态不同,工业上将其分成两类,即晶质石墨和隐晶质石墨[2],不同的石墨矿种具有不同的选矿方法。由于石墨的可浮性较好,一般采用浮选法进行分选提纯,流程结构通常采用阶段磨矿、阶段选别工艺流程[3-4]。关于晶质石墨的选别[5-8],由于其鳞片比较大,重点围绕如何保护大鳞片研发了一批新工艺、新装备,如预先选别(快速浮选)工艺、分级浮选工艺、专用细磨设备等,取得了较好的选别效果。关于隐晶质石墨的选矿,由于其嵌布粒度细,这种石墨的晶体直径一般<1μm,是一种微晶集合体,可浮性较差,浮选相对较为困难,难以得到高品位的石墨精矿[9-10]。

新疆某地区石墨矿为含晶质和隐晶质混合矿,固定碳含量为21.34%,品位较低,且石墨嵌布粒度细,70%的石墨粒度<0.02mm,充分单体解离非常困难。

本研究根据该矿石特点,选矿试验采用多段磨矿、多次选别的工艺流程,实验室小型试验最终得到精矿产率16.96%、固定碳品位80.41%、固定碳回收率65.41%的选别技术指标。本试验研究结果可作为该矿可选性技术评价依据。

2 矿石性质

2.1矿石的矿物组成与化学成分

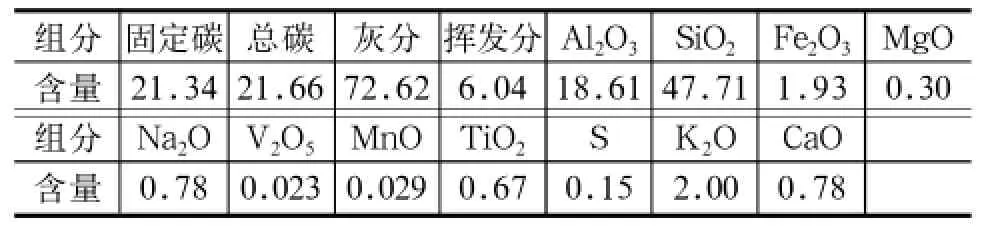

该矿中有用矿物为石墨(15%~16%),脉石矿物主要有石英(25%~30%)、伊利石(35%~40%)、高岭石(10%~12%)、斜长石(2%~3%)、碳质(5%)、并有少量方解石、黄铁矿、黄铜矿等。原矿嵌布粒度较细、石墨碎裂较强,裂隙中被绢云母、石英、方解石等脉石矿物充填,单体解离粒度较细,给选矿带来一定困难。原矿样品化学多项分析结果见表1。

表1 原矿化学多项分析结果(%)

2.2主要矿物的嵌布特征

(1) 石墨。

多为鳞片状,与脉石矿物嵌布关系极为复杂,部分呈细小星散分布在脉石矿物中,主要嵌布在石英、粘土矿物等脉石矿物粒间,细粒石墨呈浸染状分布在脉石中,少量石墨被包裹在脉石矿物中。石墨呈条带状、带状、细线状分布在脉石矿物粒间,条带延伸方向与岩石的片理方向一致。石墨为微细粒嵌布的晶质石墨和隐晶质石墨的混合体,结构复杂,这种结构决定石墨单体解离较为困难,石墨的粒度主要集中在0.002~0.01mm之间。

(2) 脉石矿物。

粘土矿物:主要是伊利石,其次是高岭石,多呈透镜状集合体的形式,结晶微细,粘土矿物的含量约占50%,易造成矿石泥化,对选矿作业造成不利。

石英:在矿石中含量仅次于粘土矿物,结晶颗粒较细,与石墨紧密共生,一般是与石墨互层或者相互包裹。

2.3影响石墨选矿的工艺矿物学因素分析

(1) 粗粒的石墨由于受后期构造作用,石墨碎裂较强,裂隙中被石英、方解石等脉石矿物充填,这增加了石墨选矿的难度,而且大部分的鳞片状石墨包裹大量细小的脉石矿物,包体的粒度在0.002~0.01mm之间。

(2) 筛状结构(蜂窝状结构)的石墨脉石包体的粒度在0.002~0.01mm之间,其中脉石约占整个石墨—脉石矿物集合体的30%~50%,这种结构的石墨单体解离较为困难。

(3) 不规则状、浸染状的石墨约占石墨总量的20%~30%,这种石墨由于嵌布粒度较细,多在0.01mm以下,只有细磨才能单体解离。

(4) 还有部分石墨呈细小包裹体存在于脉石矿物中,这部分石墨也不易单体解离,难以利用。

(5) 呈揉皱状的石墨片间夹有脉石矿物夹层,夹层厚度在0.002~0.01mm之间,所以夹层中的脉石矿物和石墨鳞片分离较难,将会影响石墨精矿品位。

总之,该石墨矿矿物成分比较简单,但是结构较复杂,属于难选矿石。

3 选矿试验

该石墨矿石结晶粒度细小,结构构造复杂,单体解离较困难,根据石墨矿选矿一般的选矿工艺流程和该石墨矿工艺矿物学研究结果,本试验浮选工艺采用多段磨矿、多次选别的工艺流程来选别该石墨矿。

3.1原矿粒度筛析试验

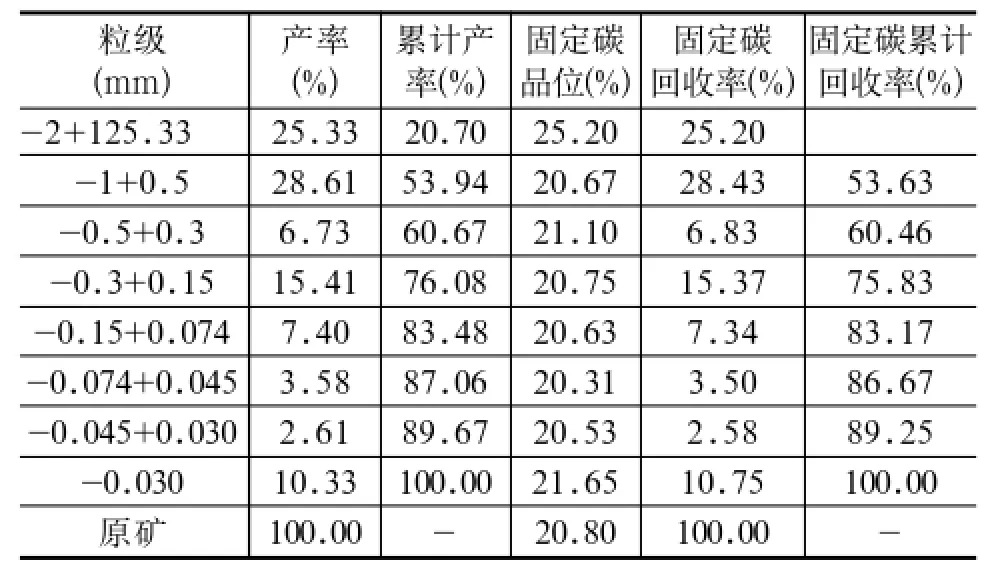

主要考察该矿中石墨矿物是否存在选择性破碎现象,-2mm原矿粒度筛析结果见表2。

表2 -2mm原矿粒度筛析结果

从表2可以看出,固定碳在各个粒级中的品位基本变化不大,无选择性破碎现象,不能通过简单的筛分方式将其得到富集,这主要与石墨的嵌布粒度较细有关。

3.2粗选试验研究

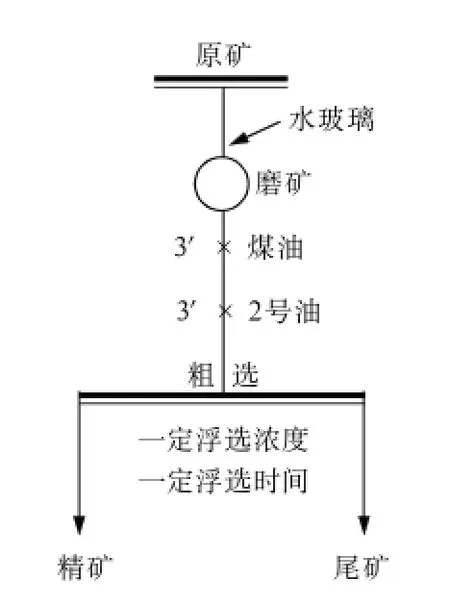

粗选试验重点考察磨矿细度、药剂制度、浮选浓度、浮选时间等条件对选别的影响,确定最佳的粗选工艺,粗选工艺流程见图1。

图1 粗选工艺流程

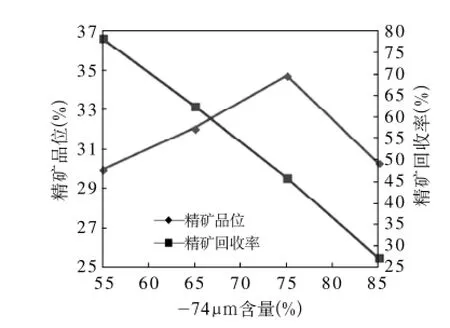

3.2.1粗选磨矿细度试验

在水玻璃用量500g/t、煤油用量420g/t、2号油用量80g/t、浮选浓度为25%、浮选时间为10min的条件下,考察了不同磨矿细度对选别效果的影响,试验结果见图2。

图2 粗选磨矿细度试验结果

从图2可以看出,随着磨矿细度的增加,精矿回收率基本呈直线型下降,而精矿品位先增加后降低,磨矿细度为-74μm含量占75%时精矿品位较高,但固定碳回收率较低,这主要是因为磨得太细,矿泥会消耗大量的药剂;另从浮选现象上看,磨矿细度过细,泡沫兼并较快,难以形成稳定的泡沫层。综合考虑精矿品位和回收率,确定粗选磨矿细度为-74μm含量占65%较为适宜。

3.2.2抑制剂水玻璃用量试验

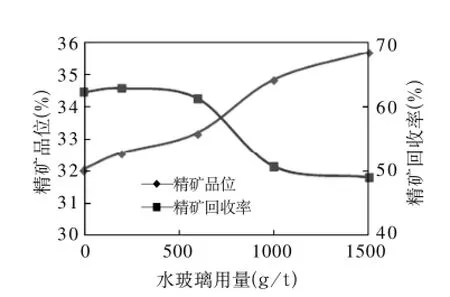

在磨矿细度为-74μm占65%、煤油用量420g/t、2号油用量80g/t、浮选浓度为25%、浮选时间为10min的条件下,考察了不同抑制剂用量对选别效果的影响,试验结果见图3。

图3 抑制剂水玻璃用量试验结果

由图3结果可知,随着抑制剂水玻璃用量的增加,精矿品位逐渐提高,但回收率基本呈减小趋势。分析其原因,可能是抑制剂水玻璃用量大时,石墨富连生体被强烈抑制,使其回收率下降;但同时水玻璃对矿浆中的细泥起到了分散作用,对石墨精矿品位提高作用较大。因此,适当的水玻璃用量可使浮选得到较好的选别指标。当水玻璃用量为500g/t时,综合效果较好,因此确定水玻璃用量为500g/t。

3.2.3捕收剂煤油用量试验

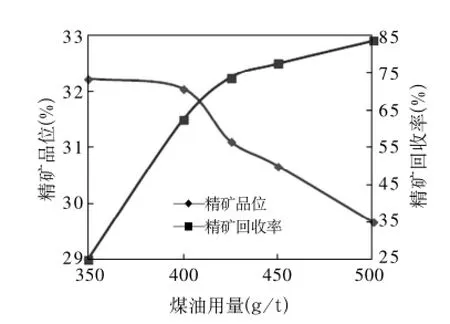

在水玻璃用量500g/t、磨矿细度为-74μm占65%、2号油用量80g/t、浮选浓度为25%、浮选时间为10min的条件下,考察了不同煤油用量对选别效果的影响,试验结果见图4。

图4 捕收剂煤油用量试验结果

从图4的结果可以看出,随着捕收剂煤油用量的增加,精矿品位基本呈下降趋势,回收率却逐渐升高。当用量为420g/t 时,回收率达75%左右,再提高煤油用量回收率增加不太明显,但精矿品位下降严重,这主要是因为部分贫连生体也被选别出来。综合考虑精矿品位和回收率,捕收剂用量为420g/t较适宜。

3.2.4起泡剂2号油用量试验

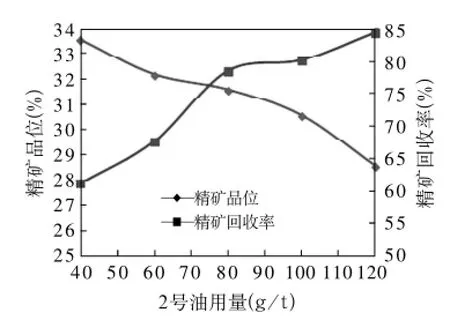

在水玻璃用量500g/t、磨矿细度为-74μm占65%、煤油用量420g/t、浮选浓度为25%、浮选时间为10min的条件下,考察了不同2号油用量对选别效果的影响,试验结果见图5。

图5 起泡剂2号油用量试验结果

图5的试验结果显示,随着起泡剂2号油用量的增加,精矿品位逐渐降低,但回收率逐渐增大。主要因为,随着2号油用量的增大,泡沫量增加,增大了石墨的上浮概率,使回收率增高。但同时泡沫层的增厚也增加了脉石矿物的夹杂,影响了精矿品位。在2号油用量为80g/t时,精矿固定碳含量为31.5%,回收率为79%,继续增加2号油用量,精矿品位下降明显,而回收率变化幅度不大,因此2号油用量80g/t为宜。

3.2.5粗选浮选浓度试验

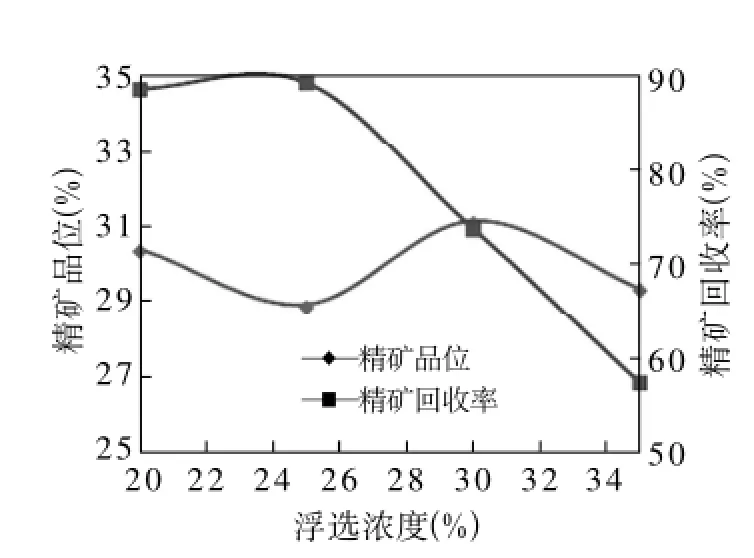

在水玻璃用量500g/t、磨矿细度为-74μm占65%、煤油用量420g/t、2号油用量80g/t、浮选时间为10min的条件下,考察了不同浮选浓度对选别效果的影响,试验结果见图6。

图6 粗选浮选浓度对石墨浮选的影响

图6试验结果显示,随着浮选浓度的增加,精矿品位变化不大,但精矿回收率降低幅度较大,综合考虑,选择浮选浓度为20%~25%之间较为合适。

3.2.6粗选浮选时间试验

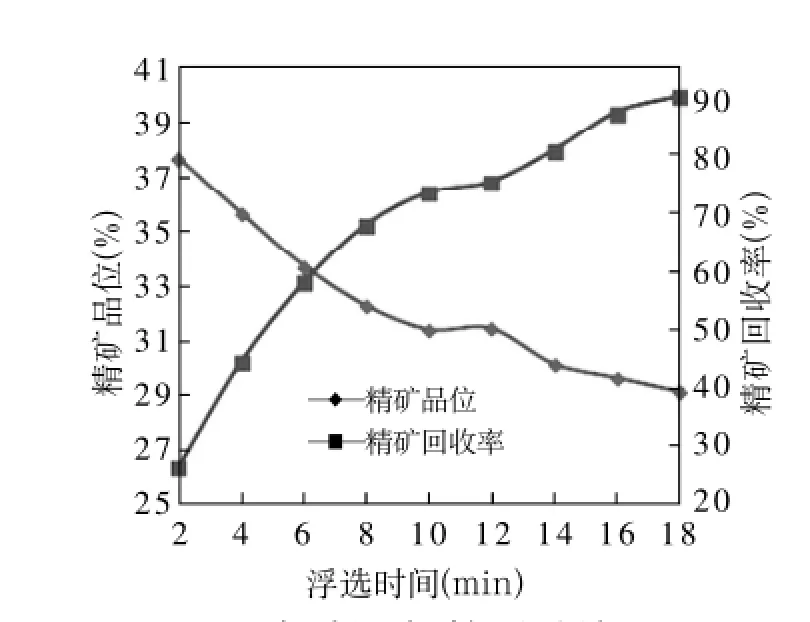

在水玻璃用量500g/t、磨矿细度为-74μm占65%、煤油用量420g/t、2号油用量80g/t、浮选浓度为25%的条件下,考察了不同浮选时间对选别效果的影响,试验结果见图7。

图7 粗选浮选时间试验结果

从图7结果可以看出,随着浮选时间的增加,精矿回收率逐渐增加,精矿品位却逐渐下降。在刮泡2~10min内,精矿回收率增加幅度较大,精矿品位下降明显,再增加浮选时间,精矿品位和回收率变化幅度不大。综合考虑石墨精矿回收率和品位两个指标,确定浮选时间为10min。

3.3开路流程试验

3.3.1 开路工艺流程的确定

石墨选矿工艺流程的确定是选择出合适的再磨段数和精选次数,为此进行了不同再磨段数和精选次数工艺流程对比试验,试验结果如下。

试验条件:①粗选条件:水玻璃用量500g/t、细度为-74μm占65%、煤油用量420g/t、2号油用量80g/t、浮选浓度为25%的条件下,浮选时间10min。②其他:一段磨矿细度-0.01mm占58%,二段再磨细度0.01mm占65%,三段再磨细度0.01mm占75%。

工艺流程结构:

(1) 一段粗磨,一次粗选,粗精矿一段剥片再磨再选,精选2精矿二段剥片再磨再选,再4次精选。得到选别指标:精矿产率7.23%,固定碳品位79.06%,固定碳回收率27.35%。

(2) 一段粗磨,一次粗选,粗精矿一段剥片再磨再选,精选2精矿二段剥片再磨再选,再5次精选。得到选别指标:精矿产率6.82%,固定碳品位79.54%,固定碳回收率25.96%。

(3) 一段粗磨,一次粗选,粗精矿一段剥片再磨再选,精选2精矿二段剥片再磨再选,精选3精矿三段剥片再磨再选,再4次精选。得到选别指标:精矿产率5.46%,固定碳品位84.12%,固定碳回收率21.98%。

(4) 一段粗磨,一次粗选,粗精矿精选,精选1精矿一段剥片再磨再选,精选2精矿二段再磨再选,精选3精矿三段再磨再选,再3次精选。得到选别指标:精矿产率7.22%,固定碳品位80.25%,固定碳回收率27.72%。

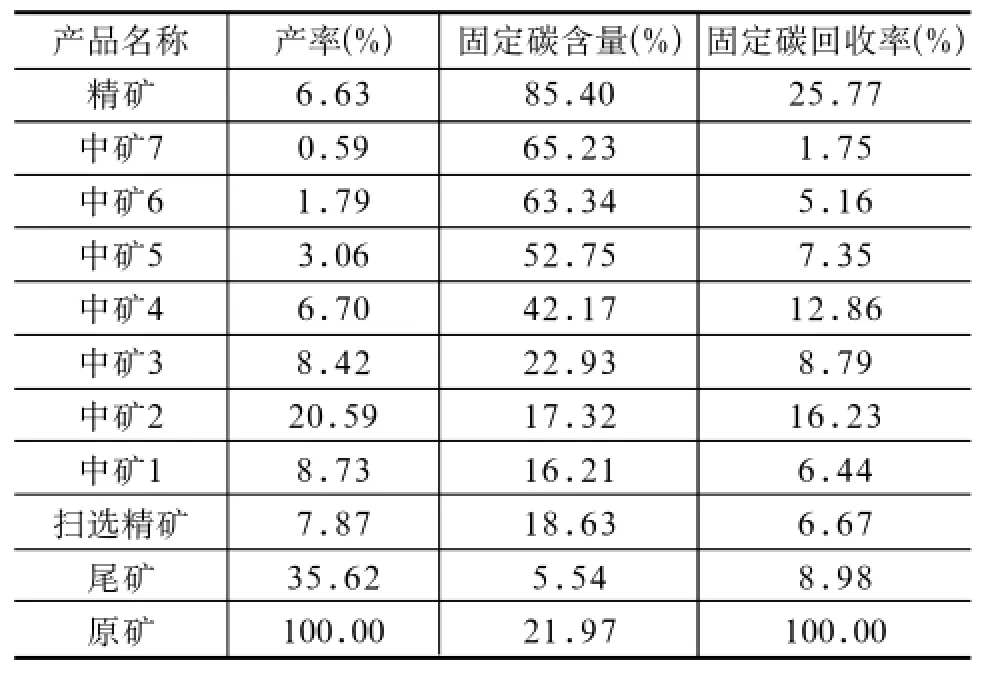

(5) 一段粗磨,一次粗选,粗精矿精选,精选1精矿一段剥片再磨再选,精选2精矿二段再磨再选,精选3精矿三段再磨再选,再4次精选。得到选别指标:精矿产率6.63%,固定碳品位85.40%,固定碳回收率25.77%。

从分析结果可以看出,采用一段粗磨、一次粗选、粗精矿精选、精选1精矿一段剥片再磨再选、精选2精矿二段再磨再选、精选3精矿三段再磨再选、再4次精选工艺流程,最终可得到精矿产率6.63%,固定碳品位85.40%,固定碳回收率25.77%的技术指标。综合考虑得出,此流程较好。

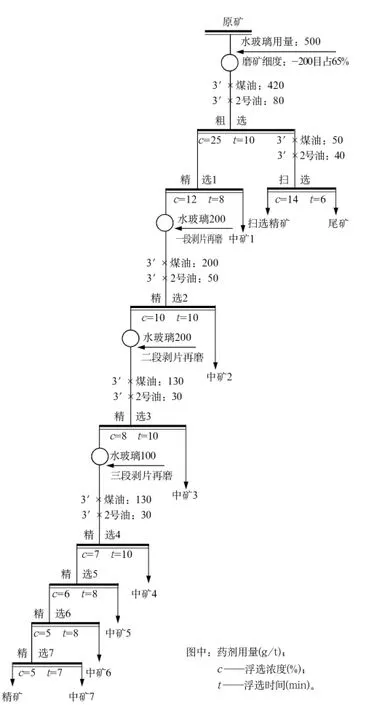

3.3.2开路工艺流程

通过粗选条件试验及多种开路流程的考察,确定了最终开路流程结构及试验条件如图8所示,开路试验结果见表3。

开路试验结果表明,原矿经过一段粗磨,三次再磨,七次精选后获得了固定碳含量85.40%,回收率25.77%的选别指标。

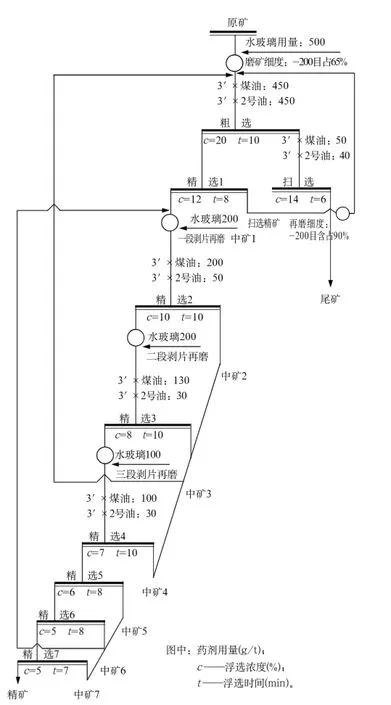

3.4闭路试验研究

在开路流程试验的基础上,结合中间产品的工艺矿物学研究,进行了闭路流程试验,试验流程如图9所示,试验结果见表4。

图8 最终开路试验工艺流程

表3 最终开路试验结果

图9 最终闭路试验工艺流程

表4 最终闭路试验结果

在开路流程试验中,通过岩矿鉴定发现中矿1和扫选精矿以连生体为主,剥片再磨的中矿2、3、4解离度较高,中矿5、6、7品位较高,但仍有部分连生体。因此,采用中矿1和扫选精矿两者合并再磨后返回粗选作业,中矿2、3、4三者合并后返回粗选,中矿5、6、7返回一段剥片再磨进行闭路流程试验。

4 结语

(1) 该石墨矿原矿嵌布粒度细、结构构造复杂、石墨碎裂较强,裂隙中被石英、方解石

等脉石矿物充填,筛状结构(蜂窝状结构)、不规则结构、浸染状的石墨脉石包体的粒度多在0.002~0.01mm之间,这种结构的石墨单体解离较为困难,致使最终精矿指标难以达到较高值。

(2) 根据该矿石特点选矿试验采用多段磨矿、多次选别的工艺流程,再磨试验设备采用适合层状矿物磨矿的剥片磨矿机。实验室小型试验最终精矿产率16.96%,精矿固定碳品位80.41%,回收率65.41%。

(3) 该试验最终结果表明,该矿具有一定可选性,可作为该矿可选性技术评价依据。

[1]柳溪,高惠民,管俊芳.石墨选矿技术现状与趋势[J].高科技与产业化,2014(2):68-73.

[2]张凌燕,杨香风,洪礼,等.广元地区含隐晶质难选石墨选矿试验研究[J].非金属矿,2010,33(5):33-34.

[3]米国民,曾宪滨.鳞片石墨选矿工艺的进展[J].非金属矿,1993 (1):20-22.

[4]王韩生.石墨选矿现状[J].矿产保护与利用,1992(4):32-36.

[5]刘渝燕,刘建国,魏健.某晶质石墨矿提高精矿大片产率及品位的选矿工艺研究[J].非金属矿,2003,26(1):50-51.

[6]岳成林.鳞片石墨快速浮选试验研究[J].非金属矿,2007(5):40-41.

[7]佟红格尔,孙敬锋,王林祥,等.预先选别法保护鳞片石墨选矿工艺研究[J].矿产保护与利用,2010(6):37-40.

[8]刘文质.一种高碳石墨选矿新设备—一立式磨矿机[J].河南科技,1993(3):16.

[9]董凤芝.隐晶质石墨浮选研究[J].矿产保护与利用,1997(1):15-17.

[10]王新江.眉县隐晶质石墨选矿试验研究[J].矿产保护与利用, 1990(4):43-45.

Experimental Research on Beneficiation of Refractory Fine Graphite From Xinjiang

ZHANG Cheng-qiang, ZHANG Hong-xin, WANG Shou-jing, HUANG Jun-wei

(Zhengzhou Institute of Multipurpose Utilization of Mineral Resources, CAGS, Zhengzhou, 450006, China)

Study on the mineralogy and the flotation technology of graphite ore of Xinjiang area is described in the main. The results of process mineralogy study indicate that the ore is a fine-dissemination mixture ore containing crystalline graphite and aphanitic graphite; it is difficult to float for this ore because of the characteristics of high content of clay minerals and fine-grained dissemination of graphite. Based on the research of ore properties, a beneficiation test of refractory graphite was studied, on the basis of the best roughing conditions, an closed trial was conducted by three-stage-grinding and seven-times-cleaning, and eventually fixed carbon content of the graphite increased from 21.34% to 80.41% and the recovery rate of graphite was 65.41%, providing a feasible technological scheme for the development and exploitation of this graphite ore.

extremely-fine particle; graphite; multi-stage grinding; multi-stage cleaning separation

TD92;TD875.2

A

1007-9386(2016)03-0026-05

2016-01-05