激光熔覆TiB2颗粒增强镍基合金复合涂层的微观组织与摩擦学性能研究

2016-10-15徐婷李华兵洪翔张中威林炎炎

徐婷,李华兵,洪翔,张中威,林炎炎

(解放军理工大学野战工程学院,江苏南京210007)

激光熔覆TiB2颗粒增强镍基合金复合涂层的微观组织与摩擦学性能研究

徐婷,李华兵,洪翔,张中威,林炎炎

(解放军理工大学野战工程学院,江苏南京210007)

为了提高铝合金摩擦构件的耐磨性能,运用激光熔覆技术在铝合金表面制备了TiB2颗粒增强镍基合金(TiB2/镍基合金)复合涂层,分析了其微观组织结构,研究了其在干摩擦和海水介质中的摩擦磨损行为与机制。结果表明:复合涂层中均匀分布有TiB2增强相,并含有TiB、TiC、CrB和Cr23C6等反应生成硬质相,显微硬度达到855.8HV0.5,是铝合金母材的6.7倍;不同环境介质中,复合涂层的摩擦系数和磨损失重均较镍基合金涂层和铝合金母材显著降低;干摩擦条件下,复合涂层的磨损机理以微观切削磨损为主,并伴有一定的硬质颗粒剥落;海水环境中,复合涂层的磨损机理转变为微观切削磨损和点蚀腐蚀磨损。

复合材料;激光熔覆;复合涂层;环境介质;摩擦磨损

0 引言

铝合金具有密度低、比强度大、导电和导热性好等优点,广泛应用于汽车工业、航空航天、海洋工程、国防军工等领域[1-6]。但是,铝合金的硬度低、耐磨性较差,这就限制了其在摩擦工况下的使用。因此,提高铝合金摩擦构件的耐磨性能,延长其使用寿命,是当前急需解决的重要课题。随着表面科学与技术的迅猛发展及其在工程领域日趋广泛应用,通过在铝合金表面制备陶瓷颗粒增强金属基复合涂层,借助于陶瓷颗粒的高硬度和强耐磨性与金属基质良好的强度和韧性间的协同强化作用,有助于提高铝合金表面的耐磨性能。

激光熔覆是近年来快速发展的表面工程技术之一,其所制备的涂层组织细致、与母材呈冶金结合,能够克服气相沉积、电镀、等离子喷涂等技术制备涂层厚度小、结合强度较低等不足[7-11],在陶瓷颗粒增强金属基复合涂层制备中体表现出重大的应用潜力。镍基合金涂层以其优异的耐磨损、腐蚀和高温氧化性能以及适中的价格,已成为应用最为广泛的激光熔覆涂层材料之一[12]。在众多的陶瓷颗粒中,TiB2颗粒的硬度大、耐磨性好、热膨胀系数与镍基合金比较接近[13],利用其增强镍基合金涂层有望获得残余应力低、耐磨性能好的复合涂层。但目前,关于激光熔覆强化的研究主要是针对钢铁、铜合金、钛合金等[14-20],而对于铝合金表面激光熔覆强化,特别是陶瓷颗粒增强金属基复合强化涂层的制备及其摩擦学性能研究还较少。为此,本文采用激光熔覆技术在6061铝合金表面制备TiB2颗粒增强镍基合金(TiB2/镍基合金)复合涂层,分析了其微观组织结构,研究了其在干摩擦和海水介质中的摩擦磨损行为与机理,以期获得摩擦学性能优异的激光熔覆复合涂层,提高铝合金摩擦构件服役寿命,并为其工程应用提供理论依据和技术支持。

1 试验

1.1试样制备

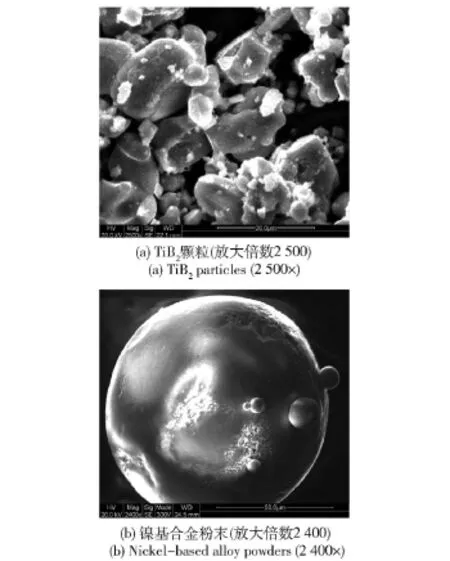

激光熔覆复合材料由镍基合金粉末和TiB2颗粒两部分组成,其体积百分含量分别为:镍基合金粉末含80%、TiB2颗粒20%,用QM-ISP球磨机以200r/min速度球磨2h,使二者均匀混合。镍基合金粉末粒径范围47~100μm,化学成分见表1,TiB2颗粒粒径范围8~12μm,化学成分见表2,二者的扫描电镜(SEM)形貌如图1所示。母材为6061铝合金,试样尺寸15mm×15mm×6mm.

表1 镍基合金粉末化学成分Tab.1 Chemical composition of nickel-based alloy powder

表2 TiB2颗粒化学成分Tab.2 Chemical composition of TiB2particle

图1 激光熔覆粉末SEM形貌Fig.1 SEM morphology of Laser cladding powder

激光处理前,对试样表面进行砂纸打磨、超声清洗和丙酮除油以去除氧化膜。用无水乙醇将复合涂层粉末调制成糊状,均匀涂覆于试样表面,厚约1mm.室温干燥2h后,采用CS-TEL-10kW高功率连续CO2激光器进行激光熔覆处理(见图2),工艺参数为:激光功率1.6kW,光斑直径3mm,扫描速度5mm/s,搭接率30%,保护气为氩气(其流量为18L/min)。以相同的工艺参数,制备镍基合金涂层作为对比。激光熔覆处理后,试样经研磨、抛光至表面粗糙度Ra=0.5μm用于摩擦磨损试验;经FeCl3-盐酸腐蚀30s后用于微观组织观察。

图2 激光熔覆设备及样件照片Fig.2 Laser cladding equipment and sample photo

1.2测试方法

用附带能量色散X射线分析仪(EDAX)的XQUANTA200型SEM观察涂层的微观结构与磨损表面形貌,并进行元素成分测定。利用X'TRA型X射线衍射仪(XRD)测试涂层的相组成,选用Cuka靶材,扫描范围为20°~90°,连续扫描步长为0.02°/s.用DHV-1000型显微硬度仪测试涂层的显微硬度,载荷为4.9N,保压时间15s.摩擦磨损试验在HT-500型球-盘式摩擦磨损试验机上进行,上试件为直径4mm的GCr15钢球,下试件为复合涂层试样。试验条件:载荷9N,滑动速度0.5m/s,环境温度20℃,滑动距离500m,分别在干摩擦和海水环境中测试涂层的摩擦磨损性能。摩擦系数由试验机附带软件实时记录;用精度为0.1mg的TG328B型分析天平测量磨损失重。

2 结果与讨论

2.1微观组织

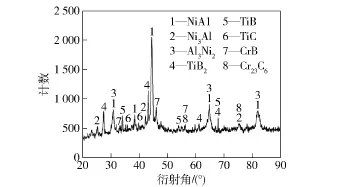

图3为TiB2/镍基合金复合涂层的XRD谱线。由图3可知,复合涂层由NiAl、Ni3Al、Al3Ni2金属间化合物相,外加TiB2增强相,以及少量TiB、TiC、CrB、Cr23C6相组成。在高能密度激光照射下,熔覆层材料与母材表面熔化形成熔池,而铝的密度明显低于镍基合金的密度,Al元素在熔池中明显的上浮,与Ni元素反应形成NiAl、Ni3Al、Al3Ni2等金属间化合物相。因TiB2的熔点高(2980℃),在熔池中难以全部熔化分解,故复合涂层中存在TiB2相。部分TiB2受热分解后形成Ti和B,即

式中:Ti为强碳化物形成元素,易于与合金粉末中的C发生如下反应,

图3 TiB2/镍基合金复合涂层的XRD谱线Fig.3 XRD spectra of TiB2/nickel-based alloy composite coating

因此,复合涂层中含有少量TiC相。而TiB相则为熔池冷却凝固过程中Ti和B的反应析出相。此外,镍基合金粉末中的Cr、B、C等元素间也会反应生成CrB、Cr23C6等相。

图4为TiB2/镍基合金复合涂层的截面与表面形貌。由图4可知,复合涂层厚约0.8mm,与铝合金母材形成良好的冶金结合,并未出现裂纹和孔洞(见图4(a))。从图4(b)和4(c)可以看出,复合涂层中均匀分布有大量的深色(A区域)和浅灰色(B区域)块状相,并包含少量的黑色块状相(C区域)以及灰色针状相(D区域)。相应区域的EDAX能谱分析结果表明(见图4(d)~图4(g)):A区域的Ti元素含量达到91.44%,故推断其主要为TiB2增强相,并可能含有TiB、TiC等反应生成相。同时,TiB2颗粒边缘变得圆滑,与基质界面结合紧密,有利于提高二者间的结合强度并减小尖端应力集中,改善复合涂层的摩擦学性能。而B区域中的Ni和Al元素含量较高,分别为41.11%和33.06%,还有少量Fe、Si、Cr等合金元素,判断其为NiAl、Ni3Al和Al3Ni2金属间化合物基相。从微观组织可以看出,基质相以细小的等轴晶组织为主。此外,C区域以Al、Ni元素为主,但其O元素含量较高,可能为激光熔覆过程中被部分氧化的基相。D区域的Cr含量为35.72%,表明针状相为富Cr的CrB和Cr23C6相。

图4 TiB2/镍基合金复合涂层的截面与表面形貌以及相应区域的EDAX能谱Fig.4 Cross section and surface morphology of TiB2/nickel-based alloy composite coating and EDAX energy

2.2显微硬度

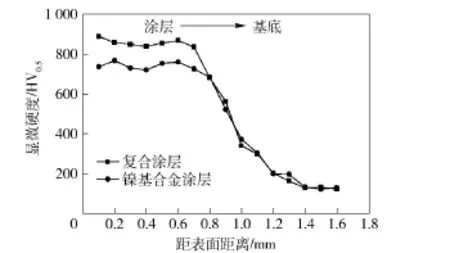

TiB2/镍基合金复合涂层沿截面厚度方向的显微硬度分布曲线如图5所示。由图5可知,当距表面距离小于0.7mm时,复合涂层在熔覆区的显微硬度较高,平均值达到855.8HV0.5,比镍基合金涂层提高了15.4%。当距表面的距离大于0.7mm后,复合涂层的显微硬度呈平稳缓慢下降趋势;而铝合金母材的显微硬度只有128.5HV0.5,仅为复合涂层的15.1%.由于TiB2颗粒的硬度明显高于Ni-Al金属间化合物,其均匀分布于基质中可起到显著的硬质相强化作用;同时,复合涂层中原位反应生成细小的TiB、TiC相也可起到硬质强化作用,有效地降低载荷作用下复合涂层的塑性变形程度,进一步提高复合涂层的硬度。

2.3摩擦磨损行为

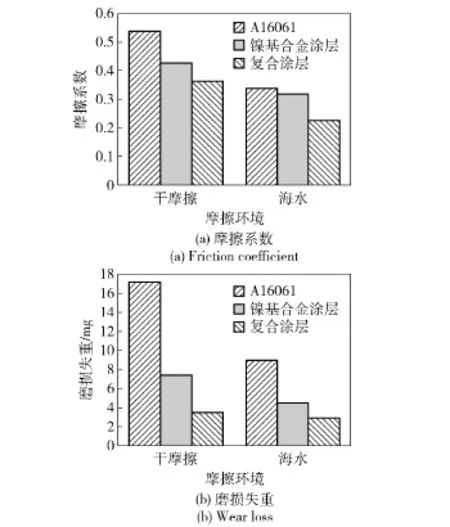

图6为不同摩擦环境介质中TiB2/镍基合金复合涂层的摩擦磨损试验结果。由图6可知,复合涂层的摩擦系数和磨损失重均低于镍基合金涂层和铝合金母材。干摩擦条件下,复合涂层的摩擦系数为0.363,比镍基合金涂层和铝合金母材分别减小了14.8%和32.4%;其磨损失重仅为3.5mg,比镍基合金涂层和铝合金母材降低了52.7%和79.6%.在海水环境中,复合涂层的摩擦系数和磨损失重分别为0.226和2.9mg,较干摩擦时明显降低,并且明显低于镍基合金涂层和铝合金母材。由此可见,复合涂层在干摩擦和海水环境中均能保持良好的减摩耐磨性能,可满足潮湿、濒海等不同环境中的作业要求。

图5 TiB2/镍基合金复合涂层的截面显微硬度分布曲线Fig.5 Cross-section micro-hardness distribution curves of TiB2/nickel-based alloy composite coating

图6 不同环境介质中TiB2/镍基合金复合涂层的摩擦磨损试验结果Fig.6 Friction-wear test results of TiB2/nickel-based alloy composite coating in different environmental media

图7 干摩擦条件下铝合金母材和镍基合金涂层磨损表面形貌与线扫描谱线Fig.7 Wear surface morphology and line scanning spectral line of aluminum alloy material and nickel-based alloy coating under the condition of dry friction

2.4磨损机理

2.4.1干摩擦条件下,复合涂层的磨损机理

图7为干摩擦条件下铝合金母材和镍基合金涂层的磨损表面形貌与线扫描谱线。由图7可知,铝合金母材的磨损表面发生了严重的塑性变形,形成了河流状的分层结构,并伴有粘着撕裂痕迹,表现出典型的多次塑变磨损和粘着磨损特征(见图7(a))。镍基合金涂层磨损严重,磨损表面发生了明显的塑性变形,并伴有较深的犁沟和局部粘着撕裂痕迹,形成了撕裂区与未撕裂区交替的层状结构(见图7(b))。从未撕裂区至撕裂区的元素线扫描谱线可以看出:Ni、Al、Cr、Fe、Si等元素含量变化不大,但O含量呈明显下降趋势(见图7(c))。由于镍基合金涂层未加入TiB2增强颗粒,其表面硬度相对较低,受到GCr15对摩钢球的多次挤压和摩擦后,表层材料发生屈服流动而引起塑性变形;反复的塑性变形产生大量的摩擦热,加剧了摩擦副在接触区域的氧化和焊合程度,导致涂层表面在摩擦过程中发生粘着撕裂,而撕裂区露出新鲜表面的氧化程度轻微,故O元素含量降低。因此,镍基合金涂层以多次塑性变形磨损、粘着磨损和氧化磨损为主。

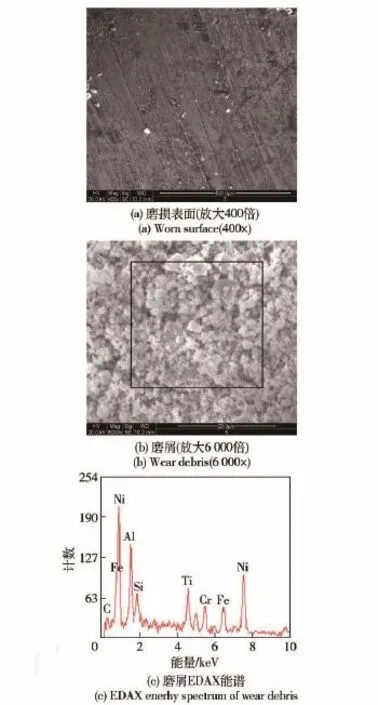

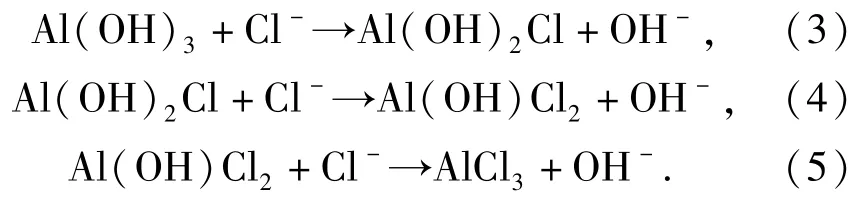

图8 干摩擦条件下复合涂层的磨损表面、磨屑形貌及EDAX能谱图Fig.8 Worn surface,morphology and EDAX energy spec trum of wear debris of composite coating under the condition of dry friction

图8为复合涂层的磨损表面形貌和EDAX能谱分析。由图8可知,相比于铝合金母材和镍基合金涂层,复合涂层的磨损表面比较平坦,分布着GCr15对摩偶件微观切削导致的较浅划痕,呈微观切削磨损特征(见图8(a))。因TiB2增强颗粒分布于镍基合金基体中,复合涂层的硬度提高,其抵御宏观塑性变形磨损的能力增强,故并未发生明显的塑性变形。同时,TiB2颗粒起到耐磨支点作用,有助于降低摩擦表面接触面积,缓解对摩偶件GCr15钢球对复合涂层表面的摩擦和犁削作用,从而降低了摩擦磨损程度。由图8(b)可以看出,复合涂层的磨屑为细小块状和颗粒状的混合状态。EDAX分析表明(见图8(c)):磨屑中含有一定量的Ti元素,表明摩擦过程中伴随着TiB2颗粒的脱落。这是因为TiB2颗粒的硬度高于镍基合金基体,摩擦磨损过程中镍基合金基体会优先受到磨损,从而削弱了其对TiB2颗粒的固定和支撑作用,并且当作用于TiB2颗粒的摩擦拉应力大于TiB2颗粒/基体界面结合力时,TiB2颗粒被磨损脱落。因此,复合涂层的主要磨损机理表现为微观切削磨损,并伴有一定的TiB2颗粒剥落。

2.4.2海水条件下,复合涂层的磨损机理

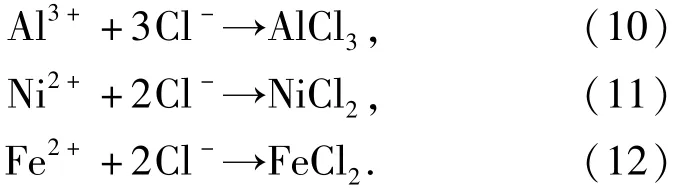

图9为海水环境中铝合金母材的磨损表面形貌。由图9可知,铝合金磨损表面出现严重的犁削痕迹,并分布有较小的蚀坑且表面组织变得疏松,此外,局部表面还出现了树枝晶。铝合金表面易形成2~3μm厚Al2O3膜,在海水环境中,氧化膜外化成Al(OH)3,海水中的Cl-对铝合金表面氧化膜具有较强破坏能力,可吸附在不均匀处而发生如下反应:

由此可知,Cl-的腐蚀作用会导致铝合金表面局部氧化膜发生破裂,海水介质直接腐蚀母材而发生点蚀腐蚀,同时,GCr15钢球的摩擦作用也加速了氧化膜的破裂,因此,铝合金以点蚀腐蚀磨损和微观切削磨损为主。

海水条件下,镍基合金涂层磨损表面形貌和磨屑EDAX能谱如图10所示。由图10可知,镍基合金涂层的磨损表面产生了明显的划痕和脆性断裂痕迹,并形成了白色块状磨屑(见图10(a))。EDAX分析得到其化学组成为:Ni、Al、Fe、Si、Cr和Cl,其中Cl元素质量百分含量达到0.87%,远高于海水中的Cl元素含量,表明Cl元素发生了聚集(见图10(b))。摩擦过程中,海水被吸入接触微区,特别是微观缺陷处极易吸附Cl-,造成摩擦表面不同部位Cl-浓度的差异,并且海水中溶解部分氧气,会形成腐蚀电池,阳极区发生如下反应:

而阴极区则为吸氧反应:

图9 铝合金母材在海水环境中的磨损表面形貌(放大1600倍)Fig.9 Worn surface morphology of aluminum alloy material in sea water environment(1 600×)

图10 海水环境中镍基合金涂层的磨损表面形貌与EDAX能谱Fig.10 Worn surface morphology and EDAX energy spectrum of nickel-based alloy coating in the water environment

金属阳离子与OH-和Cl-均可反应,但即便首先生成氢氧化物钝化膜,Cl-也会腐蚀钝化膜。故海水摩擦腐蚀反应如下:

由此可见,局部吸附的Cl-能够加速腐蚀,导致镍基合金涂层表面微区的脆性断裂,磨屑中的Cl元素含量也较大。

图11 海水环境中TiB2/镍基合金复合涂层的磨损表面形貌及EDAX能谱Fig.11 Worn surface morphology and EDAX energy spectrum of TiB2/nickel-based alloy composite coating in water environment

海水介质环境中,TiB2/镍基合金复合涂层的磨损表面形貌和EDAX能谱如图11所示。复合涂层的磨损表面出现了大量的微观切削痕迹,其周围分布有大量的颗粒状腐蚀产物,但并未形成明显的磨损脱落区域(见图11(a))。从局部放大图中可以看出,磨损表面还出现了大量的微裂纹(见图11(b)),这是因为海水的存在能够及时吸收摩擦接触微区产生的摩擦热,可以避免摩擦副材料力学性能的迅速下降,但同时复合涂层表面经多次塑性变形后产生加工硬化现象,导致其脆性增大,经反复摩擦作用,颗粒/基体界面以及表面局部缺陷处容易萌生裂纹[21-22],易于在摩擦过程中造成磨损脱落。从EDAX能谱可以看出(见图11(c)),磨损表面分布有Ti、Cl元素,表明海水介质的存在使得摩擦过程中发生如反应(6)式~反应(12)式所描述的腐蚀磨损过程,因此复合涂层主要发生点蚀腐蚀磨损和微观切削磨损。此外,在摩擦过程中,海水介质被吸入摩擦接触微区形成水膜而起到类似润滑减摩的作用。

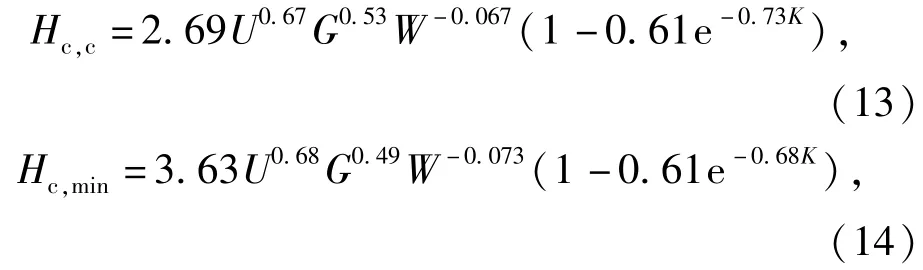

根据Hamrock和Dowson的研究,润滑区中心薄膜厚度Hc,c和最小薄膜厚度Hc,min的计算公式[23]为

式中:无量纲量计算公式为

ηo为润滑剂黏度,v为滑动速度,Ε*为等效弹性模量,Rx为曲率半径,pi为等黏度压力,F为载荷,a和b分别为接触区域半轴长度。

由此可见,不同摩擦副的润滑膜厚度是不同的。随着弹性模量的增大,复合涂层的润滑膜厚度降低。因此,对于TiB2/镍基合金复合涂层而言,其弹性模量高于镍基合金涂层,故摩擦界面的水膜厚度小,减摩效果较弱。因此,海水摩擦条件下,复合涂层的磨损失重较干摩擦时减小程度较低,而镍基合金涂层的磨损失重明显降低,这与磨损试验结果一致。

3 结论

1)激光熔覆TiB2/镍基合金复合涂层以NiAl、Ni3Al、Al3Ni2为基相,并包含TiB2增强相与少量TiB、TiC、CrB、Cr23C6等反应生成硬质相。复合涂层中的TiB2增强相与反应生成硬质相起到强化作用,使其显微硬度达到855.8HV0.5,比镍基合金涂层提高了15.4%,是铝合金母材的6.7倍。

2)干摩擦条件下,复合涂层的摩擦系数为0.363,分别比镍基合金涂层和铝合金母材减小了14.8%和32.4%;其磨损失重为3.5mg,分别比镍基合金涂层和铝合金母材降低了52.7%和79.6%.复合涂层主要的磨损机理为微观切削磨损,并伴有一定的TiB2颗粒剥落。

3)在海水环境中,复合涂层的摩擦系数和磨损失重分别为0.226和2.9mg,较干摩擦时有所下降,明显低于镍基合金涂层和铝合金母材;复合涂层的磨损机理主要表现为点蚀腐蚀磨损和微观切削磨损。

(References)

[1] Al-Qutub A M,Khalil A,Saheb N,et al.Wear and friction behavior of Al6061 alloy reinforced with carbon nanotubes[J]. Wear,2013,297(1/2):752-761.

[2] 史学刚,鲁世红,张炜.铝合金超声波喷丸成形制件表面完整性研究[J].中国机械工程,2013,24(22):3100-3104. SHI Xue-gang,LU Shi-hong,ZHANG Wei.Study on surface integrity of aluminum alloy ultrasonic shot peening forming workpieces[J].China Mechanical Engineering,2013,24(22):3100-3104.(in Chinese)

[3] Rao R N,Das S,Mondal D P,et al.Dry sliding wear maps for AA7010(Al-Zn-Mg-Cu)aluminium matrix composite[J].Tribology International,2013,60(7):77-82.

[4] Das S,Pelcastre L,Hardell J,et al.Effect of static and dynamic ageing on wear and friction behavior of aluminum 6082 alloy[J]. Tribology International,2012,60(7):1-9.

[5] 叶拓,王冠,姚再起,等.汽车用6XXX系铝合金薄壁件的韧性断裂行为[J].中国有色金属学报,2014,24(4):878-887. YE Tuo,WANG Guan,YAO Zai-qi,et al.The ductile fracture behavior of cars with 6XXX series aluminum alloy thin-walled[J]. The Chinese Journal of Nonferrous,2014,24(4):878-887.(in Chinese)

[6] 张波,方志刚,李向阳,等.铝合金船舶的腐蚀防护技术现状与展望[J].中国材料进展,2014,33(7):414-417. ZHANG Bo,FANG Zhi-gang,LI Xiang-yang,et al.Status and prospect of corrosion protection technology about aluminium alloy ship[J].Materials China,2014,33(7):414-417.(in Chinese)

[7] 刘晓鹏,张培磊,卢云龙,等.激光熔覆硅化物涂层强化相的研究进展[J].材料导报,2015,29(1):72-75. LIU Xiao-peng,ZHANG Pei-lei,LU Yun-long,et al.Research progress on strengthening phase in laser clad silicide coating[J]. Materials Review,2015,29(1):72-75.(in Chinese)

[8] Masanta M,Shariff S M,Choudhury A R.A comparative study of the tribological performances of laser clad TiB2-TiC-Al2O3,composite coatings on AISI 1020 and AISI 304 substrates[J].Wear,2011,271(7/8):1124-1133.

[9] Mao Z P,Wang J,Sun B,et al.Wear resistance of reactive plasma sprayed and laser remelted TiB2-TiC0.3N0.7,based composite coatings against medium carbon steel[J].Applied Surface Science,2011,257(7):2610-2616.

[10] Narasimman P,Pushpavanam M,Periasamy V M.Wear and scratch resistance characteristics of electrodeposited nickel-nano and micro SiC composites[J].Wear,2012,292/293:197-206.

[11] 刘志东,陈勇,黄因慧,等.喷射电镀Ni镀层激光重熔温度场的数值模拟[J].中国机械工程,2013,18(23):2884-2887. LIU Zhi-dong,CHEN yong,HUANG Yin-hui,et al.Numerical simulation of the temperature field on laser remelted Ni-coating O-riented by jet electroforming[J].China Mechanical Engineering,2013,18(23):2884-2887.(in Chinese)

[12] He X M,Liu X B,Wang M D,et al.Elevated temperature dry sliding wear behavior of nickel-based composite coating on austenitic stainless steel deposited by a novel central hollow laser cladding[J].Applied Surface Science,2011,258(1):535-541.

[13] Song J,Huang C,Zou B,et al.Effects of sintering additives on microstructure and mechanical properties of TiB2-WC ceramicmetal composite tool materials[J].International Journal of Refractory Metals and Hard Materials,2012,30(1):91-95.

[14] 李春燕,寇生中,赵燕春,等.钛合金表面激光熔覆钴基合金层的组织及力学性能[J].材料热处理学报,2015.36(2): 171-178. LI Chun-yan,KOU Sheng-zhong,ZHAO Yan-chun,et al.Microstructure and mechanical property of laser clad co-based alloy coatings on titanium alloy[J].Transactions of Materials and Heat Treatment,2015,36(2):171-178.(in Chinese)

[15] 乔虹,李庆棠,符寒光,等.激光熔覆原位合成陶瓷相增强铁基熔覆层的组织和性能[J].焊接学报,2015,36(1):67-69. QIAO Hong,LI Qing-tang,FU Han-guang,et al.The organization and properties of cladding layer of laser cladding ceramic phase reinforced iron matrix[J].Transactions of the China Welding Institution,2015,36(1):67-69.(in Chinese)

[16] Farayibi P K,Folkes J,Clare A,et al.Cladding of pre-blended Ti-6Al-4V and WC powder for wear resistant applications[J]. Surface and Coatings Technology,2011,206(2/3):372-377.

[17] Zhou S F,Dai X Q.Laser induction hybrid rapid cladding of WC particles reinforced NiCrBSi composite coatings[J].Applied Surface Science,2010,256(14):4708-4714.

[18] Yan H,Zhang P,Yu Z S,et al.Development and characterization of laser surface cladding(Ti,W)C reinforced Ni-30 Cu alloy composite coating on copper[J].Optics and Laser Technology,2012,44(5):1351-1358.

[19] Li M,Huang J,Zhu Y Y,et al.Effect of heat input on the microstructure of in-situ synthesized TiN-TiB/Ti based composite coating by laser cladding[J].Surface and Coatings Technology,2012,206(20):4021-4026.

[20] 张祥林,章小峰,王爱华,等.激光熔覆金属基固体自润滑涂层的组织结构[J].中国机械工程,2006,17(19):2084-2088. ZHANG Xiang-lin,ZHANG Xiao-feng,WANG Ai-hua,et al. Microstructure of metal-based solid self-lubrication coating by laser cladding[J].China Mechanical Engineering,2006,17(19): 2084-2088.(in Chinese)

[21] 刘如铁.镍基高温及耐海水腐蚀固体自润滑减摩材料的研究[D].长沙:中南大学,2006. LIU Ru-tie.Study on solid self-lubrication anti-frictional material of nickel high-temperature and seawater-corrosion-resistance[D]. Changsha:Central South University,2006.(in Chinese)

[22] Wang J Z,Chen J,Chen B B,et al.Wear behaviors and wear mechanisms of several alloys under simulated deep-sea environment covering seawater hydrostatic pressure[J].Tribology International,2012,56(3):38-46.

[23] 温诗铸,黄平.摩擦学原理[M].第3版.北京:清华大学出版社,2008. WEN Shi-zhu,HUANG Ping.Tribology principle[M].3rd ed. Beijing:Tsinghua University Press,2008.(in Chinese)

Microstructure and Tribological Properties of Laser Cladding TiB2/Ni-based Alloy Composite Coatings

XU Ting,LI Hua-bing,HONG Xiang,ZHANG Zhong-wei,LIN Yan-yan

(College of Field Engineering,PLA University of Science and Technology,Nanjing 210007,Jiangsu,China)

In order to improve the wear resistance of aluminum alloy frictional parts,TiB2particles reinforced Ni-based alloy composite coatings are prepared by laser cladding technology.The microstructure of the composite coatings is studied.The tribological properties of the composite coatings in dry friction and seawater environment are investigated.The results show that the TiB2 reinforced phase is uniformly distributed in composite coating,and contains the reactively generated hard phases of TiB,TiC,CrB and Cr23C6,etc.Its microhardness is 855.8HV0.5,which is 6.7 times as high as that of the aluminum alloys.In different friction conditions,the friction coefficients and wear losses of the composite coatings are significantly lower than those of Ni-based alloy coatings and aluminum alloys.The wear mechanisms of the composite coatings in dry friction are micro-cutting wear accompanied with hard particle peeling.In seawater environment,the composite coatings suffer from micro-cutting wear and pitting corrosion wear.

composite material;laser cladding;composite coating;environment condition;frictionalwear

TG174.44

A

1000-1093(2016)08-1497-09

10.3969/j.issn.1000-1093.2016.08.023

2015-07-24

国家自然科学基金青年基金项目(51505498);江苏省自然科学基金青年基金项目(BK20150714)

徐婷(1985—),女,讲师。E-mail:xuting3521064@126.com;李华兵(1968—),男,副教授。E-mail:751877022@qq.com