近距爆炸破片作用下芳纶纤维夹芯复合舱壁结构毁伤特性实验研究

2016-10-15李典朱锡侯海量李茂陈长海

李典,朱锡,侯海量,李茂,陈长海

(海军工程大学舰船工程系,湖北武汉430033)

近距爆炸破片作用下芳纶纤维夹芯复合舱壁结构毁伤特性实验研究

李典,朱锡,侯海量,李茂,陈长海

(海军工程大学舰船工程系,湖北武汉430033)

为提高近距爆炸破片作用下夹芯结构的毁伤机理和防护能力,采用梯恩梯和预制破片开展了近距爆炸破片作用下芳纶纤维夹芯结构的联合毁伤实验研究。揭示了破片的载荷特性,分析了芳纶纤维夹芯结构中各层结构的破坏模式,探讨了其抗毁伤机理,并与文献[14]中典型夹芯结构的防护能力进行了对比和排序。结果表明:夹芯防护结构中芯层起到了毁伤载荷的“中介”转化作用;通过对后面板撞击挤压,把着靶面积小、作用时间短且破坏能力强的破片点载荷转换为作用面积大、持续时间长的压力面载荷,扩大了载荷作用范围。综合材料质量和防护能力来看,气凝胶毡隔温层/高强聚乙烯夹芯结构防护能力优于芳纶纤维夹芯结构。

兵器科学与技术;试验设计;破片载荷特性;破坏模式;防护能力

0 引言

很多学者认为战斗部爆炸产生冲击波和破片的联合效应对结构的破坏具有叠加增强效应,会使其产生更严重的破坏[1-6]。因此,对爆炸冲击波和高速破片联合作用的防护问题已成为防护领域的研究热点。在人防工程领域,文献[7-8]对混凝土防护结构在联合作用毁伤下的破坏模式和毁伤机理开展了实验及数值计算,指出联合载荷对防护结构的破坏程度大于单一载荷对结构产生的破坏程度之和;不同于人防工程中混凝土墙受侵彻时产生的大量局部凹坑破坏,舰船领域中,由于船体采用的是薄壳钢制结构,受侵彻时易产生大面积穿孔破坏,进而冲击波作用时很容易使弹孔间边界撕裂而相互连通形成大破口破坏,对结构的联合毁伤作用大大加强。因此,为了更好地抵御鱼雷接触爆炸、半穿甲导弹战斗部近炸的威胁,舰船结构逐渐向多舱壁(如防雷舱)[9]、多结构[10-12](如作战指挥室等重要舱室舱壁采用夹芯结构)方向发展,国内外学者对此开展了广泛研究。

针对多舱壁结构的防护,Kong等[13]进一步开展了多舱壁结构在破片和冲击波作用下耦合响应的实验和有限元研究,分析了多舱壁结构的防护机理。他们认为破片群对冲击波有一定的导向作用,两种载荷形式对结构产生的破坏效果相互影响,并指出液舱在多舱壁防护结构中起到了关键作用。

针对多结构的防护,张成亮等[14]对钢-玻璃纤维-钢夹芯结构联合毁伤效应进行了实验研究,分析了裸药爆炸冲击波单独作用时结构变形破坏模式,并探究了冲击波和高速破片的联合毁伤机制。侯海量等[15]研究了4种典型夹芯复合舱壁结构在近炸冲击波和高速破片联合作用下的破坏效应,分析了结构的破坏模式以及载荷特性和结构的防护机理,并认为破片群是防护结构的主要设计载荷。

从以上夹芯结构研究中可知,采用玻纤夹芯层并没有取得良好的防护效果,采用气凝胶毡隔温层/高强聚乙烯夹芯层虽在实验中达到了较好的防护效果。但由于其熔点较低,战斗部近距甚至接触爆炸下产生的高压高温产物仍可能透过隔温层对高强聚乙烯防弹层产生烧灼熔融破坏,大大降低其影响抗弹性能。芳纶纤维材料的熔点在300℃以上,可基本忽略战斗部近距爆炸产生的高压高温产物灼烧破坏对其抗弹性能的不利影响。因此,进一步研究芳纶纤维夹芯结构的联合作用下毁伤特性具有重要的意义。

本文以芳纶纤维为抗弹芯层,设计并制作了钢-芳纶纤维-钢夹芯结构,采用与文献[15]相同的实验方法,对近距爆炸破片作用下芳纶纤维夹芯结构的联合毁伤进行实验研究,分析了芳纶纤维夹芯结构的破坏模式,并与文献[15]中4组典型夹芯结构的防护能力进行对比和排序。

1 实验设计

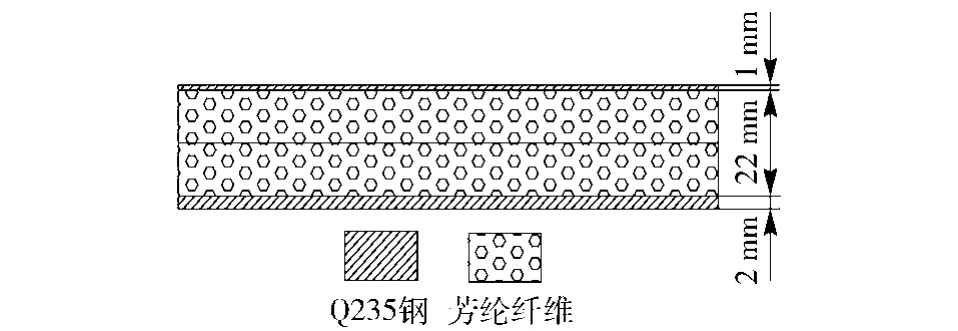

芳纶纤维夹芯结构由前、后钢质面板和芳纶纤维芯层构成,如图1所示。前、后面板的厚度分别为1mm和2mm.芳纶纤维板是由两块厚度为11mm的芳纶板叠加在一起,厚度为22mm,面密度为28.67kg/m2.

图1 芳纶纤维夹芯结构截面图Fig.1 Sectional view of aramid fiber sandwich

实验方法与文献[15]中的相同,用特制夹具夹持夹芯结构(见图2),炸药底部与复合抗爆舱壁前面板表面中心距离保持334mm,预制破片由2mm厚Q235钢线切割加工而成,单枚尺寸为5mm× 5mm,质量约0.35g,采用3发200g梯恩梯药柱“品”字形布置并在药柱底面粘贴200片预制破片(见图3)。芳纶纤维层合板及Q235钢力学性能指标见表1和表2.

图2 实验布置Fig.2 Experimental arrangement

图3 预制破片和装药Fig.3 Photo of TNT and fragments

表1 芳纶纤维层合板力学性能指标Tab.1 Mechanical parameters of aramid fiber laminate

表2 Q235钢力学性能指标Tab.2 Mechanical parameters of Q235 steel

2 实验结果及分析

2.1破片载荷特性分析

文献[15]中通过理论分析认为,在此爆距下冲击波先于破片作用结构,夹芯结构受到的破片能远大于冲击波能,是防护结构的主要设计载荷。本文将对破片载荷特性开展进一步分析。如图4(a)和图4(b)所示,为研究破片的飞散特性,实验后,以前面板中心为圆心,作出半径R分别为5cm、10cm、15cm和20cm的同心圆,统计各区域的弹孔和弹坑数目,并定义炸药中心轴线与破片飞散速度方向的夹角为φ.φ<15.6°以内破片数为51枚,占总破片数的24.3%;φ<30.7°以内的破片总数为125枚,占总破片数的59.5%;φ<44.74°以内的破片总数为160枚,占总破片数的76.2%;φ<57.5°以内的破片总数为185枚,占总破片数的92.5%;未作用在结构上的破片数为15枚,占总破片数7.5%.因而根据文献[16]中以包含有效破片90%的锥角定义为战斗部的破片飞散角的话,本实验条件下模拟战斗部破片的飞散角约为57.5°.

进一步地,假设每个弹孔是由一个高速破片穿甲造成的,面积为S的结构表面穿甲数量为n,则相应面积的固支方板上破片的着靶密度ρ由ρ=n/S计算,由此绘制破片着靶密度分布曲线,如图5所示。由图5可知,R<5cm和R<10cm圆形区域内破片着靶密度分别为6500枚/m2和4000枚/m2,而R<15cm圆形区域内破片穿甲密度迅速下降为2260枚/m2.因而,认为R<10cm圆形区域为密集侵彻区,破片着靶密度极高,易形成大量密集穿甲破口、集团冲塞破口,是近距爆炸破片作用下需要研究的关键区域。

图6为实验后收集的残余破片。破片外形翘曲,呈曲面,部分碎裂,表面泛蓝。这表明炸药驱动和侵彻过程中产生了很高的温度,致使弹材氧化。取15枚破片称重平均后,发现破片平均质量由0.35g减至0.29g,表明破片在侵彻过程中发生严重的质量侵蚀。

图4 破片飞散分布Fig.4 Scattering distribution of fragments

2.2破坏模式分析

图7为前面板破坏形貌。由图7(a)可知,破片群着靶侵彻前面板集中在半径R<100mm的圆形区域内,破坏模式以剪切充塞为主。该区域不仅形成大量密集穿甲破口,各穿甲破口间边界还会撕裂连通,同时破口间还伴随着轻微的反向翻转。圆圈标记位置位于3个弹孔以上叠加处,此处着靶破片间相互间距极小,其侵彻能力较单破片穿甲大大增强,因而能够最终穿透芳纶纤维夹芯结构。

图5 破片着靶密度分布Fig.5 Impact density distribution of fragments

图6 实验后收集的残余破片Fig.6 Residual fragments after experiment

图7 前面板破坏形貌Fig.7 Damage morphology of front plate

在密集作用区(R>100mm)外,四周边界形成明显塑性绞线,由单个或几个高速破片分散穿甲形成的侵彻弹孔或撞击凹坑散布在大破口以外的整个前面板,其形状有较大差异,有圆形、椭圆形、方形以及两个至3个弹孔叠加而成的穿孔,尺寸约2mm~8mm,说明高速破片在侵彻前面板时的攻角及自身姿态有较大区别。由图7(a)可知,前面板的整体弯曲变形不明显,表明前面板的破坏模式为局部区域的剪切破坏。

图8为芳纶纤维层合板破坏形貌图。由图8(a)可知,层合板中心范围内部分破片最先到达并开始侵彻层合板,在层合板内产生了沿厚度方向传播的压缩波和沿面内方向传播的剪切波,使与破片直接接触的纤维层和压缩波传播到的区域获得较大的法向(即破片侵彻方向)速度,沿面内传播的剪切波使与接触区相邻的纤维层也将获得一定的法向速度,巨大的速度梯度导致纤维层发生剪切失效。因而,第一层芳纶板迎弹面纤维的破坏模式以剪切破坏为主。弹孔及周边纤维呈黑色,这是因为破片侵彻复合板时具有很高的温度,致使芳纶纤维熔融、灼烧破坏。

由图8(b)、图8(c)和图8(d)可知,随着穿透第一层芳纶板后破片速度大幅衰减,破片不再继续剪切纤维层,而是推动未被穿透的纤维层逐渐形成动态变形锥。此时,变形锥与弹体接触区的速度与弹体速度大致相同,变形锥锥角不断增大,直至纤维产生拉伸断裂破坏。因而,第二层芳纶板迎弹面和两层芳纶板背弹面的破坏模式均以纤维拉伸断裂为主。在第二层芳纶板背弹面形成大面积的方形凸包,尺寸约为300mm×200mm.由于鼓包变形使纤维层向面内收缩,因而使边界产生了严重的脱层和基体碎裂现象,并在边界中部位置还出现了褶皱现象(见图8(e))。

图9为后面板破坏形貌及中线处变形挠度。由图9可知,在后面板中心范围内形成了3个穿孔和3个撞击凹痕,其破坏模式以大挠度凹陷变形为主,板中部最大挠度变形为5.2cm.这是因为当密集破片的速度小于或接近芳纶板的弹道极限时破片和芳纶板将以相同速度运动,二者将共同对背板产生碰撞、挤压,芳纶板的动能不断转化为后面板的塑性变形能,使其产生整体弯曲大变形。

图8 芳纶纤维层合板破坏形貌Fig.8 Damage morphology of aramid fiber laminates

图9 后面板破坏形貌及中线处变形挠度Fig.9 Damage morphology of rear plate and its deflection at midline

2.3防护能力及对比分析

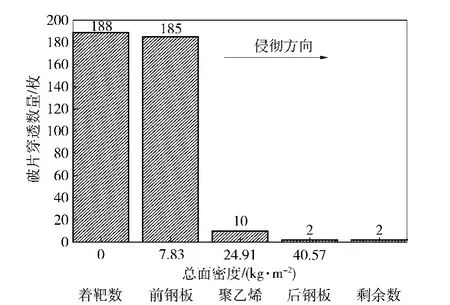

图10为穿透芳纶纤维夹芯结构各层的破片数量分布。由图10可知,初始时200枚预制破片在炸药驱动后,约有185枚破片着靶,侵彻前面板,在前面板形成183个弹孔和两个弹坑,即有98.9%的破片穿透前面板并继续侵彻下一层结构。对两块芳纶板分别称重,第一块芳纶板实验前的质量为1748.3g,实验后的质量为1800.75g.忽略嵌入芳纶板前面板剪切塞块所含质量,则第一层板所嵌破片质量为52.45g.按破片平均质量0.35g计算,则第一层板嵌入破片数量为150枚,当总面密度为21.3kg/m2(前面板+第一层芳纶板)时,共计防住了152枚破片,即81%的破片穿甲。第二块芳纶板实验前的质量为1717.60g,实验后的质量为1727.0g,则第二层板所含破片质量为9.4g,所嵌破片数量为27枚,当总面密度为34.8kg/m2(前面板+两块芳纶板)时,共计防住了179枚破片,即95.7%的破片穿甲。剩余6枚(占总破片数的4.3%)的破片继续侵彻后面板,其中3枚破片穿透后面板。从以上分析可知,芳纶纤维夹芯结构防住了总计98.38%的破片穿甲,其中芳纶纤维芯层在夹芯防护结构发挥了主要的抗侵彻作用。结合破坏模式分析可知,芳纶夹芯结构抗毁伤机理为芳纶纤维芯层起到了破坏载荷的“中介”转化作用。其把高速破片群侵彻面积小、作用时间极短并且破坏能力强的冲击点载荷不断转换为对后面板撞击挤压作用面积大、持续时间长的压力面载荷,扩大了载荷作用范围,进而使后面板产生整体大挠度弯曲变形,实现了动量传递和冲击动能向面板塑性能的转化。与普通钢制舱壁相比,芳纶纤维夹芯复合舱壁避免了直接侵彻后面板的局部穿甲效应,极大地降低了高速破片穿甲的破坏能力,大大提高了舱壁结构的防护能力。

图10 穿透芳纶纤维夹芯结构各层的破片数量分布Fig.10 Distribution of fragments to penetrate each layer of aramid fiber sandwich structure

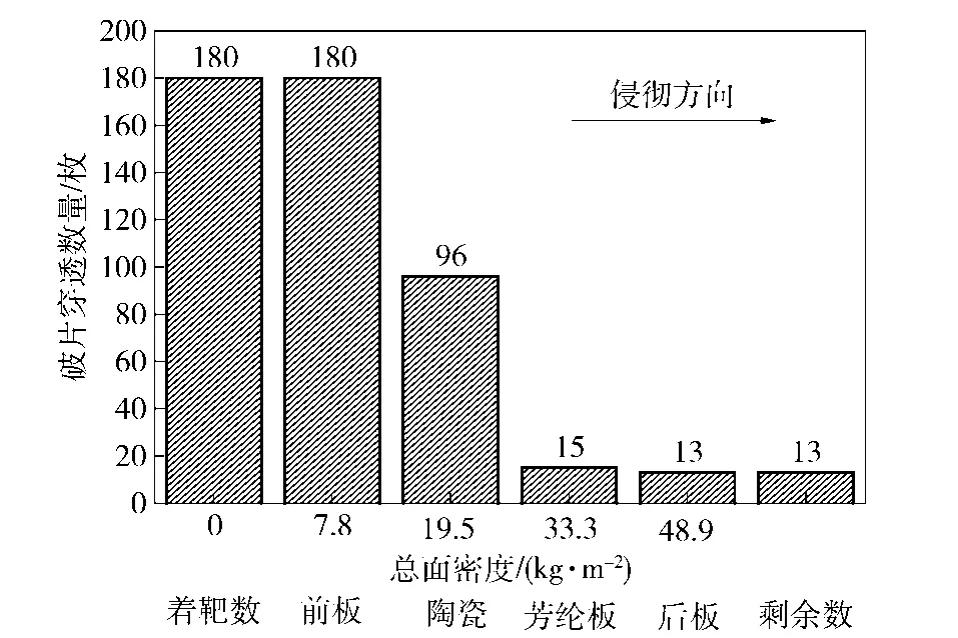

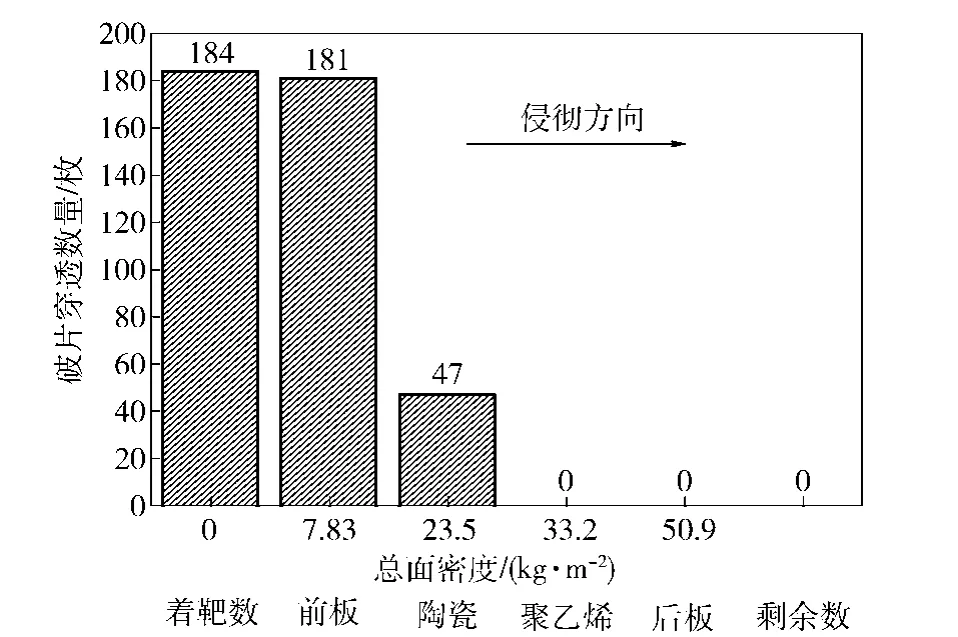

图11、图12和图13分别示出了文献[15]中穿透高强聚乙烯、陶瓷/芳纶纤维、陶瓷/高强聚乙烯夹芯结构的破片数量分布。结合图10可知,近距爆炸破片作用下4种夹芯结构着靶破片数分别为185枚、188枚、180枚和184枚,最大与最小着靶破片数相差不超过4%,且爆距均为334mm,因而认为其均抵御相同的破片毁伤载荷。对于高强聚乙烯夹芯结构,当总面密度为34.8kg/m2(前面板+高强聚乙烯板)时,共计防住与芳纶纤维夹芯结构相同数量(约95.7%)的破片穿甲。因而,同等面密度下高强聚乙烯板较具有更好的抗弹性能。对于陶瓷/芳纶夹芯结构,当总积密度为33.3kg/m2(前面板+陶瓷+芳纶板)时,共计防住了165枚破片,即91.7%的破片穿甲。对于陶瓷/聚乙烯夹芯结构,当总面密度为33.3kg/m2(前面板+陶瓷+高强聚乙烯板)时,共计防住了184枚破片,即100%的破片穿甲。

综上对比分析可知:单纯从防护能力来看,最强的是陶瓷/高强聚乙烯结构,只有其后面板未产生撞痕或穿甲破口,防御住了所有的破片侵彻。其次是气凝胶毡隔温层高强聚乙烯纤维防护结构和芳纶纤维防护结构,再次是陶瓷/芳纶纤维结构。从单位面密度吸能来看,聚乙烯防护结构的防护能力优于芳纶纤维防护结构。从质量和防护能力两方面考虑,气凝胶毡隔温层高强聚乙烯纤维防护结构最优,其次是陶瓷/高强聚乙烯结构,再次是芳纶纤维夹芯结构,最后是陶瓷/芳纶纤维夹芯结构。

图11 穿透高强聚乙烯夹芯结构各层的破片数量分布Fig.11 Distribution of fragments to penetrate each layer of high-strength polyethylene sandwich structure

图12 穿透陶瓷/芳纶纤维夹芯结构各层的破片数量分布Fig.12 Distribution of fragments to penetrate each layer of ceramic/aramid fiber sandwich structure

图13 穿透陶瓷/聚乙烯夹芯结构各层的破片数量分布Fig.13 Distribution of fragments to penetrate each layer of ceramic/high-strength polyethylene sandwich structure

3 结论

1)夹芯防护结构中芯层起到了破坏载荷的“中介”转化作用,其通过对后面板撞击挤压把着靶面积小、作用时间短且破坏能力强的破片点载荷转换为作用面积大、持续时间长的压力面载荷,扩大了载荷作用范围。同时,通过使后面板产生整体大挠度弯曲变形,实现了动量传递和冲击动能向面板塑性能的转化。

2)单纯从防护能力来看,4组典型夹芯防护结构中防护能力最强的是陶瓷/高强聚乙烯结构,只有其背板未发生弹体撞痕或穿甲破口,防御住了所有的破片侵彻;其次是气凝胶毡隔温层高强聚乙烯纤维防护结构和芳纶纤维防护结构;再次是陶瓷/芳纶纤维结构。从单位面密度吸能来看,高强聚乙烯夹芯结构防护能力优于芳纶纤维夹芯结构。综合质量和防护能力两方面进行排序,气凝胶毡隔温层高强聚乙烯纤维防护结构最优,其次是陶瓷/高强聚乙烯结构,再次是芳纶纤维防护结构,最后是陶瓷/芳纶纤维结构。

(References)

[1] Marchand,Vargas,Nixon.The synergistic effect of blast and fragment,AD-A260[R].San Antonio,Texas,US:Southwest Research Institute,1992.

[2] Qian L,Qu M,Feng G.Study on terminal effects of dense fragment cluster impact on armor plate.Part I-analytical mod[J].International Journal of Impact Engineering,2005,31(6):755-768.

[3] Qian L,Qu M,Feng G.Study on terminal effects of dense fragment cluster impact on armor plate.Part II-numerical sim[J].International Journal of Impact Engineering,2005,31(6):769-780.

[4] 何翔,庞伟宾,曲建波,等.防护门在空气冲击波和破片作用下的破坏[J].爆炸与冲击,2004,24(5):475-479. HE Xiang,PANG Wei-bin,QU Jian-bo,et al.Protective door damaged by air shock wave and fragment arisen from explosion in prototype tunnel[J].Explosion and Shock Waves,2004,24(5): 475-479.(in Chinese)

[5] 侯海量.大型舰艇水上舷侧结构抗毁伤机理研究[D].武汉:海军工程大学,2006. HOU Hai-liang.Study on mechanism of damage resistant of large scale surface warship topside structure[D].Wuhan:Naval University of Engineering,2006.(in Chinese)

[6] 李茂,朱锡,侯海量,等.冲击波和高速破片对固支方板的联合作用数值模拟研究[J].中国舰船研究,2015,10(6):60-67. LI Mao,ZHU Xi,HOU Hai-liang,et al.Numerical simulation of steel plate subjected to the impact of impact wave and fragments[J].Chinese Journal of Ship Research,2015,10(6):60-67.(in Chinese)

[7] Joosef L.Experiments and numerical analyses of blast and fragment impacts on concrete[J].International Journal of Impact Engineering,2005,31(7):843-860.

[8] Nyström U,Gylltoft K.Numerical studies of the combined effects of blast and fragment loading[J].International Journal of Impact Engineering,2009,36(8):995-1005.

[9] 唐廷,朱锡,侯海量.大型水面舰艇防雷舱结构防护机理数值仿真[J].哈尔滨工程大学学报,2012,33(2):142-149. TANG Ting,ZHU Xi,HOU Hai-liang.Numerical simulation study on the defense mechanism of a cabin near the shipboard for large surface vessels[J].Journal of Harbin Engineering University,2012,33(2):142-149.(in Chinese)

[10] Xue Z Y,Hutchinson J W.Preliminary assessment of sandwich plates subject to blast loads[J].International Journal of Mechanical Sciences,2003,45(4):687-705.

[11] Xue Z Y,Hutchinson J W.A comparative study of impulse-resistant metal sandwich plates[J].International Journal of Impact Engineering,2004,30(10):1283-1305.

[12] Qiu X,Deshpande V S,Fleck N A.Dynamic response of a clamped circular sandwich plate subject to shock loading[J]. Journal of Applied Mechanics,2004,71(5):637-645.

[13] Kong X S,Wu W G,Li J,et al.Experimental and numerical investigation on a multi-layer protective structure under the synergistic effect of blast and fragment loadings[J].International Journal of Impact Engineering,2014,65(2):146-162.

[14] 张成亮,朱锡,侯海量,等.近距空爆下复合抗爆舱壁变形破坏模式试验研究[J].振动与冲击,2014,33(11):33-37. ZHANG Cheng-liang,ZHU Xi,HOU Hai-liang,et al.Model tests for deformation and destruction modes of a blast-resistant bulkhead under near distance explosion[J].Journal of Vibration and Shock,2014,33(11):33-37.(in Chinese)

[15] 侯海量,张成亮,李茂,等.冲击波和高速破片联合作用下夹芯复合舱壁结构毁伤特性实验研究[J].爆炸与冲击,2015,35(1):116-123. HOU Hai-liang,ZHANG Cheng-liang,LI Mao,et al.Damage characteristics of sandwich bulkhead under the impact of shock and high-velocity fragments[J].Explosion and Shock Waves,2015,35(1):116-123.(in Chinese)

[16] 张保平,王廷增,赵衡阳,等.爆炸及其作用[M].北京:国防工业出版社,1979. ZHANG Bao-ping,WANG Ting-zeng,ZHAO Heng-yang,et al. Explosion and its effect[M].Beijing:National Defense Industry Press,1979.(in Chinese)

Experimental Research on Damage of Aramid Fiber Sandwich Bulkhead under Close Range Explosion and Fragment Loadings

LI Dian,ZHU Xi,HOU Hai-liang,LI Mao,CHEN Chang-hai

(Department of Naval Architecture Engineering,Naval University of Engineering,Wuhan 430033,Hubei,China)

In order to improve the protection ability and damage mechanism of aramid fiber sandwich bulkhead under close range explosion and fragment loadings,the deformation and failure tests of aramid fiber sandwich structure are performed,and TNT and prefabricated fragments are used in the test.The load characteristics of fragments are revealed,and the failure mode of each layer in sandwich structure is analyzed.The anti-damage mechanism of sandwich structure is discussed,and the protection ability of aramid fiber sandwich structure is compared with those of the typical sandwich structures in Ref.[14].The results show that the core layer in the sandwich protective structure plays a role in intermediary transformation of damage load.A fragment point load with small impact area,short duration and severe damage is converted into a pressure surface load with large action area and long duration by squeezing the rear plate,which expands the action range of loads.In view of material weight and protective capability,the protective capability of high strength polyethylene sandwich structure is superior to that of aramid fiber sandwich structure.

ordnance science and technology;experimental design;fragment load characteristics;failure mode;protective capability

O385

A

1000-1093(2016)08-1436-07

10.3969/j.issn.1000-1093.2016.08.014

2015-08-15

国家自然科学基金项目(51409253、51179200)

李典(1990—),男,博士研究生。E-mail:lidian916@163.com;朱锡(1961—),男,教授,博士生导师。E-mail:zhuxi816@163.com;侯海量(1977—),男,高级工程师,硕士生导师。E-mail:hou9611104@163.com