燃煤机组锅炉再热器减温水量大原因分析及处理

2016-10-14张学明

张学明

摘 要:印度古德罗尔项目一期工程建设2×600MW 亚临界燃煤机组,1号机组于2015年9月24日首次满负荷运行,在随后的可靠性运行中,发现机组再热器减温水流量大现象,经过调试单位牵头,组织锅炉制造厂家,运行,EPC等各方分析、检查发现:炉膛和分隔屏结焦过多是造成再热器减温水量偏大的主要原因,经过对锅炉结焦受热面进行清焦,并对燃烧器配风方式、吹灰频率、炉膛出口氧量、火焰中心等进行燃烧调整,使得再热汽温和减温水量维持在设计范围。同时避免锅炉受热面结焦,提高了锅炉运行效率和机组运行的经济性和安全性。

关键词:减温水 原因分析 调整控制

前言:

印度古德罗尔一期 2×600MW 亚临界燃煤机组项目,位于印度泰米尔纳德邦古德罗尔镇,濒临孟加拉湾。锅炉为亚临界压力、一次中间再热、控制循环锅筒炉,锅炉采用平衡通风、直流式燃烧器四角切圆燃烧方式,设计燃料为烟煤。锅炉的最大连续蒸发量为2069t/h。机组最大工况时(TMCR时),锅炉的蒸发量为1892.9t/h。根据锅炉厂家说明书及业主与EPC签订的技术合同规定,锅炉负荷在50%-100%运行期间,再热蒸汽温度为538(±5℃)。再热器的减温水量为0t/h。但是在1号锅炉负荷在50%-100%BMCR试运行期间,再热器的减温水量最大达到76.8 t/h,最小也有12.7 t/h。根据锅炉厂说明书:再热汽温度主要通过再热器烟气挡板调整,再热器事故喷水仅在再热器事故状态下投入,显然如此大的事故喷水量,使锅炉运行效率明显下降,也对再热器长期运行超温带来隐患。

处理前机组运行参数如下:

处理前减温水DCS截图:

针对该问题,调试人员进行试验分析、查找问题原因,根据调试人员所掌握的情况和运行数据,现对#1炉再热器减温水流量异常的原因进行分析如下:

1. 磨煤机组合方式的影响

图3为磨煤机组合方式由ABCDE磨切换到ABDEF磨后,减温水的变化趋势曲线,从图中可以看出,投运F磨后,再热器减温水量上升。图4为磨组合方式由ABCEF磨切换到ABCDE磨后减温水的变化曲线,从图中可以看出,切掉F磨后,再热器减温水量下降。这条规律与我们理论分析一致,当火焰中心抬高时,再热器减温水量增加,火焰中心降低时,再热器减温水量减少。

2.烟气中氧含量的影响

图5、6选取了日常运行中变化明显的工况,图中黑色曲线为烟气中含氧量的变化曲线,两条蓝色曲线分别为再热器减温水A、B侧的变化曲线。从图中可以看出,当烟气中氧含量增加时,再热器减温水增加,当烟气中氧含量减少时,再热器减温水减少。同时,减温水的变化略滞后于烟气中氧含量的变化。本工程上可以看到这种趋势,但并不明显。

3.燃烧器摆角的影响

再热器减温水量整体上随燃烧器摆角变化而变化。燃烧器上摆,火焰中心上移,减温水量增加;燃烧器下摆,火焰中心下移,减温水量减少。通过已经完成的燃烧调节试验结果可以发现,下调燃烧器摆角对降低本工程再热器减温水量有一定帮助。

4. 受热面结焦的影响

在#1炉停炉期间,调试技术人员和业主人员利用这个机会,对炉内进行了一次全面的检查,发现锅炉水冷壁结焦,同时分隔屏区域存在沾污,情况非常严重。炉膛水冷壁、省煤器等低温受热面的沾污只是影响工质吸热的一部分因素。分隔屏过热器、后屏过热器等受热面的位置位于末再、末过之前,出现严重的沾污情况同样是重要的影响因素。这些受热面的沾污均将增加末再、末过位置处的烟气温度,导致过热器和再热器吸热量超出理论设计值,并且需要大量的减温水参与进行降温。见图-14

从调试人员检查的沾污情况分析中也可以明确看到分隔屏过热器的实际吸热量大大低于设计值,是受沾污影响最严重的受热面。

5.锅炉结焦和沾污对受热面吸热量的影响

基于 #1炉的实际运行状态,调试人员根据现有测点的读数,对各级受热面的吸热情况与设计值进行整体的比较。通过受热面吸热的比较以及现场进行燃烧调整试验的结果,分析认为:引起锅炉再热器减温水流量异常的主要原因,是锅炉的结焦和沾污问题。

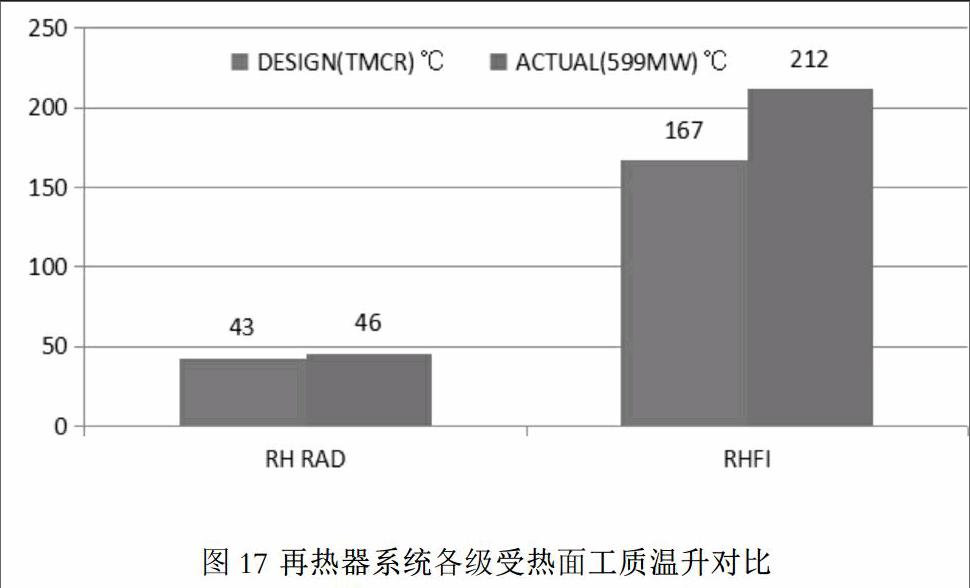

与设计值相比,过热器系统(包括水系统)实际吸热量增加3.3%,再热器系统实际吸热量增加35%。

与设计值相比,过热器系统(包括水系统)各级受热面吸热量变化详见下表:

炉膛结焦后,进入上炉膛的烟气温度升高。同时因分隔屏过热器沾污严重,分隔屏吸热能力下降,导致分隔屏出口的烟气温度进一步升高。处于分隔屏下游的受热面将受到更大的影响,包括后屏过热器、屏式再热器、末级再热器以及末级过热器等。

但由于后屏过热器也存在一定的沾污情况,后屏过热器的吸热量没有产生更大的变化。从屏式再热器开始,下游的各级受热面没有出现明显的沾污现象,清洁度较高,所以吸热量的开始出现明显的变化。

与设计值相比,墙式再热器实际吸热量增加28.7%,屏式再热器与末级再热器的实际吸热量增加36.7%。

墙式再热器吸热量增加的主要原因是:由于再热器减温水的投入,导致墙式再热器入口工质温度降低,墙式再热器内工质流量增加。墙再入口工质温度降低,同时上炉膛区域烟温升高,增加了墙式再热器与烟气侧的传热温差,墙式再热器吸热器能力增强,造成锅炉排烟温度也升高,锅炉效率下降。

采取的措施:

1.根据机组实际运行情况采取以下措施

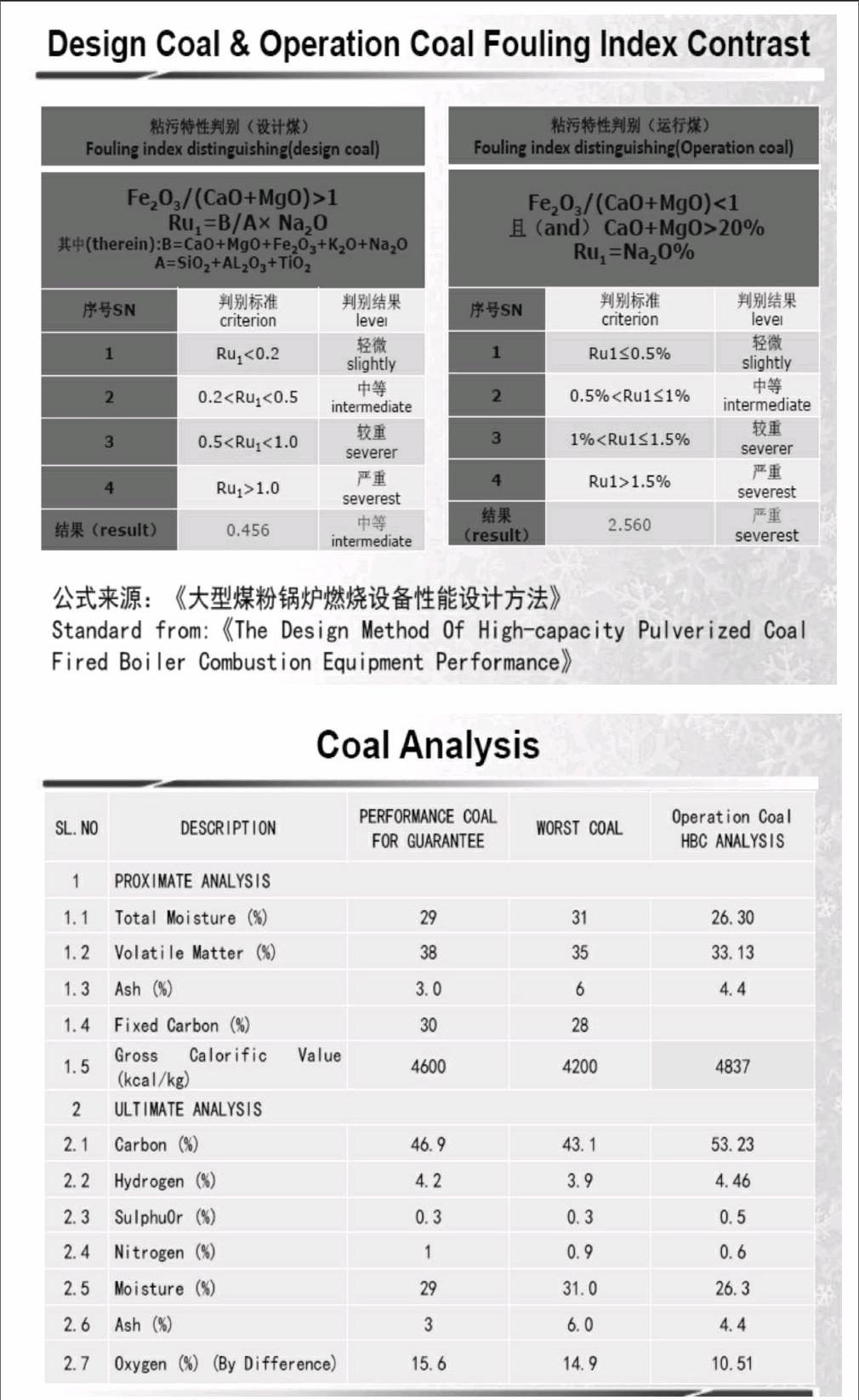

a)要求业主对燃用的煤质要尽量接近设计煤种,同时应尽量避免将煤质特性相差较大的煤质进行混烧的方式;煤质和灰分化验结果如下:

b)对高碱煤的结渣特性给予充分重视,调整受热面的吹灰周期和吹灰顺序,保证炉膛的连续吹灰,避免因受热面沾污加剧引起的传热恶化;吹灰频率,每24小时对锅炉进行一次全面吹灰,每12小时对尾部受热面进行一次全面吹灰,保证受热面清洁及良好的吸热。在吹灰频次正常情况下,保持二次风中下部多供风,上部未投用的粉层和燃尽风尽可能关小;如果因为负荷或其原因,不能保证正常吹灰,建议二次风上、中、下平衡配风。

c)在再热器沾污可控的情况下,尽量将再热器的吹灰周期延长;

d)检查炉底干排渣系统漏风,尽量减少炉底无组织漏风,避免漏风引起火焰中心上移;

e)对制粉系统进行调整,保证满负荷工况下磨煤机五投二备的运行方式,同时将单台磨一次风量调整到110t/h左右,降低一次风风率;保证二次风风率接近设计值;

f)#1炉停炉清焦并重新启动后,观察锅炉的实际运行状态,并根据实际运行情况进行针对性的调整;明确在锅炉受热面清洁的情况下,记录再热器系统的减温水流量;随着锅炉运行时间延长,确认锅炉是否继续出现结焦情况,并且再热器减温水量是否随之增加;

g)燃烧器摆角对再热器减温水的调整效果不明显,在主汽温度允许的情况下,可以尽可能的降低其摆角。燃烧器摆角控制在35%左右,运行时燃烧器周界风开度,根据给煤量每增加一吨,周界风开度增加1.1%左右即可,助燃风开度也是如此。调整两侧一次风机出口压力在12.5kPa左右,磨煤机入口压力控制在6.5KPa ,风量控制在150T/h,磨煤机出口温度控制在60-62℃,喷燃器运行方式尽量少用最上层的磨煤机运行,以免影响再热汽温的升高,炉膛负压控制在-20—— -50Pa.

h)现场用网格法对尾部氧量进行重新标定,运行氧量按满负荷3.5%(设计值)控制。使用德图350烟气分析仪测量空气预热器出、入口的氧量得知, DCS上显示的氧量和就地实际测量的氧量偏差较大,DCS上显示的数据偏小,所以正常运行过程中把空气预热器入口氧量控制在2.5%-3%左右,DCS显示数据。对比如下: