微电子封装的热特性研究

2016-10-13严向峰汪剑侠

严向峰,汪剑侠

微电子封装的热特性研究

严向峰1,汪剑侠2

(1. 湘潭电机股份有限公司,湖南411101;2. 武汉船用电力推进装置研究所,武汉430064)

本文介绍了微电子封装的热特性参数,分析了封装对微电子热特性的影响,提出了优化封装热性能参数的方法。

微电子热特性热阻封装

0 引言

集成电路是一个微型化电子系统,需要电能驱动,需要和其他电子设备进行信号发送和接收。集成电路易损而且昂贵,必须得到很好的保护,以抵御外界可能的恶劣环境。集成电路还产生一定的热量,这些热量必须以合理途径扩散出去,以免因过热发生电路故障和损毁。以上都可以通过对集成电路进行合适的封装来完成,尽管已经发展了多种多样的封装技术,但所有封装的目标都一样,即向器件提供I/O接口,保护器件,进行散热。

1 微电子封装的热特性

集成电路种类繁多,既有低功耗的,也有高功耗的,既有只需要少数几个接口的,也有需要上千个接口的,多种多样的封装技术已经发展成熟,并服务于各种集成电路。

所有集成电路都有一个电能集中活动并产生绝大部分热量的小区域。这是芯片中最热的部分,叫做结点。结点最高运行温度受性能要求、可靠性、芯片和封装材料性质等限制。电子系统热设计的主要目标是设计合理的冷却方法,以保证器件结点温度低于最高允许温度。微电子封装提供了从芯片到外部表面的传热路径,在外部表面应用各种冷却技术。所以,微电子封装的一项重要指标是用来描述封装中芯片由里至外的传热性能。有各种数学表达式用来描述封装的热性能。这些数学表达式通常叫做封装的热参数或者热指标。

1.1结-空气热阻

考虑任一种封装安装在板上的情况,封装中芯片产生的热量通过不同路径扩散。不管何种封装,热量最终都散入周围空气。所以衡量封装冷却效率的一个有效指标是结-空气热阻,定义如下:

1.2结-壳热阻和结-板热阻

芯片产生的热量通过封装内部各种复杂的路径穿过封装顶部到空气或安装在顶部的散热器,或底部到印制电路板,以进行散热。封装的结-壳和结-板热阻标志着不同传热路径。结-壳热阻定义为

封装的结-板热阻定义为:

1.3封装的特性参数

结-壳热阻和结-板热阻分别在芯片热量几乎全部传到管壳和板上两种条件下测量。管壳或者板上连接高效的散热器就能满足以上条件。即便没有散热器,但是封装安装在高导热系数的板上,周围是极低速的气流或者完全没有强制对流,也能满足上述条件。因为此时绝大部分热量流入板内。在满足这些条件的情况下,根据结-壳或结-板热阻、管壳或板的温度、封装散热量,就可以估算芯片的结温。然而,对于绝大部分器件,只有一部分芯片产热通过管壳散失,其余部分通过板逸散。此时不可能单独测量管壳散热量或者板的散热量。那么上述公式就不能用来计算芯片结温。所以需要定义热特性参数来解决这个问题。

2 封装的热组网络

芯片热损耗通过两条路径逸散:一条朝着封装管壳的顶部,另一条朝着封装的底部或者通过引脚导到板上。结-壳和结-板热阻即分别指结点至管壳和至板的热阻。管壳和周围空气之间的对流热阻,称作壳-空气热阻,记做。其余热量传递至板上,通过板的顶面和底面散到环境里。板的安装器件的一面,也就是T测量点所在的面,和空气之间的热阻叫做板-空气热阻,用表示。

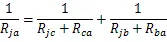

图 1是一条典型封装的等效热阻网络。热阻网络表示了结点至封装周围环境之间的总热阻,即结-空气热阻,热阻之间存在如下关系。

图 2典型封装的等效热阻网络

表明几乎所有的热量都通过板散失。

结-壳热阻和结-板热阻是导热热阻,它们取决于封装的几何尺寸以及材料特性。这两者是封装本身的固有属性,不会随着诸如气流速度、底板尺寸、板材料、外部环境等的改变而改变。另一方面,壳-空气热阻是对流和辐射热阻,其大小取决于封装几何尺寸、表面性质、散热量、气流的速度和温度等环境条件以及周围环境温度。类似的,板-空气热阻取决于板的几何尺寸、热导率、表面特性、封装散热量和环境条件。由于结-空气热阻依赖于以上提到的热阻,因而是封装、底板和环境条件的函数。封装特性参数与之类似。明确此点非常重要,它表面结-空气热阻和热特性参数只有在确定的测量条件下才有意义,不能在其他情况下被用来预测接点温度。与之相反,结-壳热阻和结-板热阻是封装的固有属性,不会因封装的工作环境改变而改变。

3 影响封装热性能的参数

3.1封装尺寸

内部导热热阻(结-壳热阻和结-板热阻)和外部对流辐射热阻(壳-空气和板-空气热阻)都和封装表面积成反比关系。所以,封装尺寸越大,则热阻越低。

3.2封装材料

高热导率的管壳材料,如陶瓷、金属以及高热导率的基板材料,如陶瓷等都会使结-壳热阻和结-板热阻降低,进而使结-空气热阻降低。例如,由于陶瓷的热导率比塑料高得多,陶瓷封装比同类塑料的热阻低。

3.3芯片尺寸

芯片尺寸通常比与之相连的基板或者上盖的尺寸小得多。因而,芯片与基板以及芯片与上盖之间的扩散热阻随着芯片尺寸的增加而减小。这种现象在芯片发热不均时尤为明显,此时,热量集中在芯片上的一个小区域,热源面积比实际芯片面积要小的多。

3.4器件热耗散量

器件热耗散量增大,其温度也跟着升高。物体温度升高,则自然对流散热量和辐射散热量越大。所以壳-空气热阻和板-空气热阻减小,进而导致结-空气热阻的减小。随着热耗散量的增大,结-空气热阻减小,而结-壳热阻不变。结-壳热阻不随热耗散量变化的结果可以预料,因为它是一个导热热阻,仅和封装材料和尺寸有关。

3.5气流速度

气流速度越高,则对流效果越好,因而壳-空气热阻随着气流速度的增大而减小。当气流速度增大到一定值后,结-空气热阻随着气流速度增大而减小的速度变慢,这表明气流速度增加到某一值后,热阻的降低将变得微乎其微,此时在增大气流速度毫无意义。气流速度不影响封装的结-壳热阻。

3.6板的尺寸和导热系数

高导热系数的板可以减小板的导热热阻,进而减小板-空气热阻;大尺寸的板可以减小对流热阻和辐射热阻,同样减小板-空气热阻,所以,大尺寸或高导热系数的板可以减小板-空气热阻,因而,减小结-空气热阻。图表明一个引脚的PQFP封装安装在高导热系数的PCB上时,其结-空气热阻减小。然而,当PCB与封装的面积比大于5后,结-空气热阻不会再随着PCB面积增加而减小。这是因为,距离封装的距离远时,板温降低,而板和空气之间的温差与换热量成正比,因而远处的面积对于散热没有帮助。

4 结论

为了提高微电子的热特性参数,在满足性能的前提下,应尽量选择封装材料导热性良好的微电子器件,微电子器件应安装在导热性良好的板上,且保证板的尺寸足够大,必要时还应保证微电子器件表面的气流速度。

参考文献:

[1] Younes. Heat Transfer:Thermal Management of Electronics[M]. 北京: 机械工业出版社, 2013.

[2] Heat Transfer:J.P. Holman[M]. 北京: 机械工业出版社, 2015.6.

[3] 赵敦殳. 电子设备热设计[M]. 北京: 电子工业出版社, 2009.

[4] 钱颂文. 换热器设计手册[M]. 北京: 化学工业出版社, 2002.

Thermal Characteristics of Microelectronics

Yan Xiangfeng1, Wang Jianxia2

(1. XiangTan Electric Manufacturing Co, Ltd., Xiangtan 411101, Hunan, China; 2. Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TP212

A

1003-4862(2016)08-0041-03

2016-05-23

严向峰(1980-),男,工程师,研究方向:电机及其控制技术。汪剑侠(1964-),男,高级工程师。研究方向:电机及其控制技术。