弱电磁搅拌制备Al-Zn-Mg-Cu大体积铝合金半固态浆料

2016-10-13赵君文戴光泽吴树森

赵君文,郭 安,徐 超,李 微,戴光泽,吴树森

弱电磁搅拌制备Al-Zn-Mg-Cu大体积铝合金半固态浆料

赵君文1, 2,郭 安1,徐 超1,李 微1,戴光泽1,吴树森2

(1. 西南交通大学材料科学与工程学院,成都 610031;2. 华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

采用不超过1 kW/kg的搅拌功率制备出7A04铝合金大体积半固态浆料,研究浇注温度、搅拌功率和搅拌时间对7A04铝合金大体积半固态浆料组织的影响。结果表明:在本实验条件下,随着浇注温度的降低、搅拌功率的增加和搅拌时间的延长,7A04铝合金大体积半固态浆料初生(Al)的晶粒尺寸变得细小,晶粒平均圆整度先增加后保持平稳;在浇注温度650 ℃、名义搅拌功率0.6 kW/kg和搅拌时间40 s条件下可以制备出初生晶粒平均直径为73.5 μm、平均圆整度为0.57的7A04大体积铝合金半固态浆料。

半固态; 大体积;7A04铝合金; 弱电磁搅拌

Al-Zn-Mg-Cu系高强度铝合金(7×××系铝合金),具有强度高、密度小、可热处理强化等优点,广泛应用于航空、航天等领域[1],半固态成形技术可实现7×××系铝合金薄壁复杂形状件的低成本近净成形[2]。半固流变成形技术更因其具有工艺流程短、效率高、废料回收方便、易于自动化生产等特点成为近年来的研究热点[3−4],7×××系铝合金的流变成形也广受关注[5−8]。

高效率、低成本的制备出组织细小、圆整的半固态浆料是金属半固态流变成形的关键。电磁搅拌技术因其非接触、易控制、无污染的特性,广泛应用于铝合金半固态浆料的制备[9],但传统的电磁搅拌制备半固态浆料方法存在搅拌效率低、能耗高等缺点[10−11]。另一方面,成形大型零件每次所需浆料较多(如5 kg以上,称为大体积),若采用连续制浆方法,由于先后制备的浆料在收集坩埚中保存时间不一,难以保证浆料组织的均匀性。因此,本文作者以7A04铝合金为研究对象,采用弱电磁搅拌(搅拌功率低于1kW/kg)并控制搅拌温度和时间,以期能高效、节能的制备出高质量的大体积7A04铝合金半固态浆料,并探究浇注温度、搅拌功率、搅拌时间3个关键工艺参数对7A04铝合金大体积半固态浆料组织的影响规律。

1 实验

本实验所采用的原材料是7A04铝合金,其化学成分如表1所示。经DSC分析测得该合金的固、液相线温度分别为478 ℃和635 ℃。

实验时先在电阻炉中将7A04铝合金熔化,至少升温至750 ℃,保温0.5 h,然后向熔体中通入Ar气精炼约5 min。当精炼后的熔体冷却到实验前预设的浇注温度时,迅速将约5 kg的铝液转移进可控温电磁搅拌炉中预热至约500 ℃的不锈钢坩埚中(试验装置详细介绍见文献[12]),不锈钢坩埚内径为180 mm、高度约为300 mm。由于熔体和电磁搅拌坩埚间的热交换,坩埚内的熔体温度会迅速冷却至合金的液相线温度附近,然后缓慢降温。在浆料浇入电磁搅拌炉后按照预设的电磁搅拌参数立即启动电磁搅拌。每次实验在电磁搅拌结束后均将浆料静置到627 ℃用取样勺在坩埚1/2半径处取样水淬。

电磁搅拌参数具体设置如下:搅拌频率为5 Hz;浇注温度为670、660、650、640 ℃;名义搅拌功率分别为0.2、0.4、0.6、0.8、1 kW/kg;搅拌时间为20、40、60、80 s。名义搅拌功率的计算公式如式(1)所示:

式中:为搅拌电压,V;为搅拌电流,A。

对试样进行抛光、腐蚀后,进行金相组织观察和金相照片拍摄。使用Image Pro Plus金相分析软件测定浆料组织中初生(Al)晶粒的平均等效直径和平均圆整度,二者的计算公式见式(2)和(3)(为了保证统计的准确性,每个试样至少统计3张图片):

=2(/π)1/2(2)

=4π/2(3)

其中:为单个晶粒的平均面积,μm2;为单个晶粒的平均周长,μm。

2 实验结果

2.1 浇注温度

图1所示为不同浇注温度下低过热度电磁搅拌制备的7A04铝合金半固态浆料的显微组织(搅拌功率为0.4 kW/kg,搅拌时间60 s)。由图1(a)可知,当铝液浇铸温度为670 ℃时,7A04铝合金半固态浆料组织中的初生(Al)晶粒较为粗大,含有大量蔷薇状的晶粒;当浇注温度降为660 ℃时,7A04铝合金半固态浆料组织(见图1(b))中的初生(Al)晶粒尺寸有所减小,但仍然明显可见一些蔷薇状晶粒;当浇注温度为650 ℃时,7A04铝合金半固态浆料组织(见图1(c))中的初生(Al)晶粒细小,且绝大部分初生晶粒呈颗粒状,仅有极少量蔷薇状晶粒;浇注温度降至640 ℃时,7A04铝合金半固态浆料组织(见图1(d))中的初生(Al)晶粒有进一步的减小,绝大部分的初生晶粒呈颗粒状。可见,随着浇注温度的降低,7A04铝合金半固态浆料的初生(Al)晶粒由蔷薇状向颗粒状转变,且晶粒尺寸减小。

图2所示为不同浇注温度下,低过热度电磁搅拌制备的7A04铝合金半固态浆料微观组织的定量金相统计结果。由图2可知,7A04铝合金半固态浆料组织中的初生(Al)晶粒的平均晶粒直径随着浇注温度的降低而减小,浇注温度为670 ℃时,7A04铝合金半固态浆料组织中的初生(Al)晶粒的平均晶粒直径为108.2 μm,当浇注温度降至640 ℃时,初生(Al)晶粒的平均晶粒直径降为83.3 μm。

由图2还可以看出,7A04铝合金半固态浆料组织中的初生(Al)晶粒的平均圆整度随着浇注温度的降低呈先上升,然后趋于平稳的趋势。浇注温度为670 ℃时,7A04铝合金半固态浆料组织中初生(Al)晶粒的平均圆整度仅为0.33;当浇注温度为650 ℃时,初生(Al)晶粒的平均圆整度增加至0.48;浇注温度进一步降低为640 ℃时,初生(Al)晶粒的平均圆整度基本保持不变,为0.47。

图1 不同浇注温度下7A04铝合金半固态浆料的显微组织

图2 不同浇注温度下的7A04铝合金半固态浆料组织的统计结果

由于本实验中是通过人工将电阻炉中的浆料转移至电磁搅拌炉中,在保证浆料组织圆整细小的前提下,考虑到在转移过程中铝液的降温以及操作方便,采用650 ℃为优化的浇注温度。

2.2 搅拌功率

图3所示为7A04铝合金在650 ℃下浇注至电磁搅拌炉中不进行电磁搅拌,浆料随炉冷却静置至627 ℃所得的浆料组织。由图3可知,未经电磁搅拌的浆料组织中的初生(Al)很粗大,呈枝晶状或蔷薇状,浆料质量较差。通过定量金相统计分析得出,在627 ℃下,直接浇注未经电磁搅拌的7A04铝合金半固态浆料组织中的初生(Al)晶粒的平均晶粒直径达到了140.1 μm,平均圆整度仅为0.28。

图3 非电磁搅拌的7A04铝合金半固态浆料显微组织

图4所示为浇注温度为650 ℃下,在不同名义搅拌功率下搅拌80 s后,静置至627 ℃所得到的7A04铝合金半固态浆料的显微组织。由图4可知,相比于未电磁搅拌的7A04铝合金半固态浆料组织(见图3),名义搅拌功率0.2 kW/kg下所得的半固态浆料组织(见图4(a))得到了一定的细化,同时初生(Al)晶粒的形貌得到了一定的改善,但组织中仍然存在很多粗大的枝晶状组织;名义搅拌功率增加为0.4 kW/kg的7A04铝合金半固态浆料组织(见图4(b))有了进一步的细化,初生(Al)晶粒也主要呈颗粒状,但也含有一定量粗大的蔷薇状晶粒;当名义搅拌功率增至0.6 kW/kg时,7A04铝合金半固态浆料组织(见图4(c))得到了显著的改善,初生(Al)晶粒尺寸细化明显,且绝大部分初生(Al)晶粒呈类圆形,仅含有极少量的细小的蔷薇状晶粒;当名义搅拌功率进一步增加至0.8 kW/kg(见图4(d)和(e))时,初生(Al)的尺寸随搅拌功率的增加有所减小,但初生(Al)晶粒形状并无太大的变化,绝大部分(Al)的形态为类圆形,仅含有极少量细小的蔷薇状晶粒。

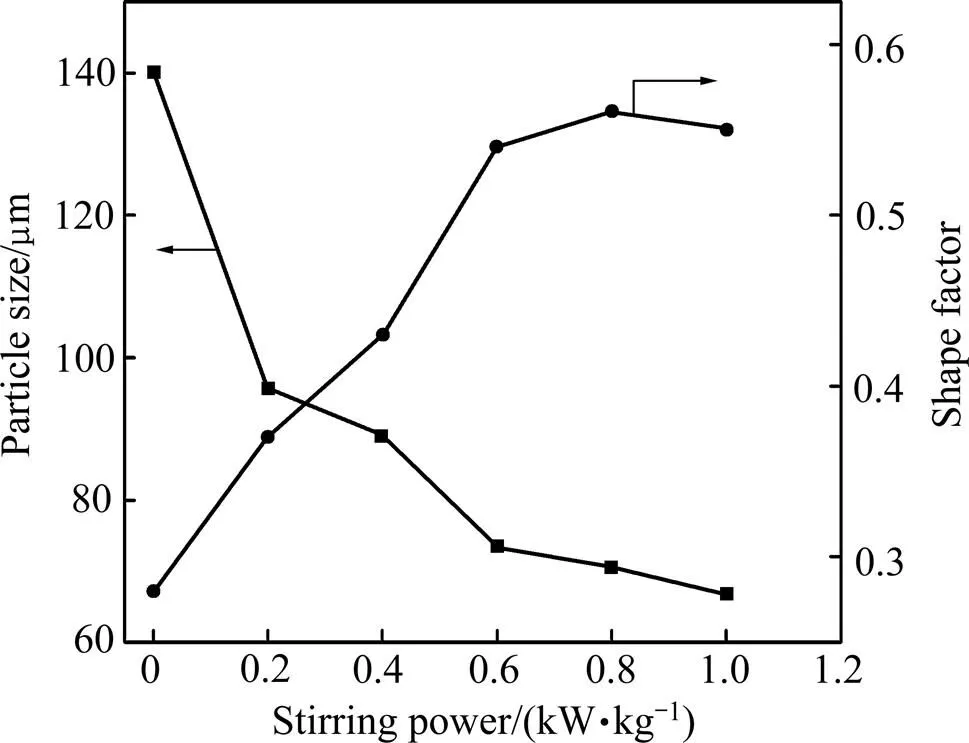

图5所示为不同搅拌功率下的7A04铝合金半固态浆料组织的定量金相统计结果。由图5可知,随着搅拌功率的增加,7A04铝合金半固态浆料中初生(Al)的平均晶粒直径减小,而平均圆整度先增大后趋于平稳。

名义搅拌功率为0.2 kW/kg时,7A04铝合金半固态浆料中初生(Al)晶粒的平均晶粒直径和平均圆整度分别为95.6 μm和0.37,浆料质量较差;当名义搅拌功率增至0.6 kW/kg时,浆料中的初生(Al)晶粒的平均晶粒直径和平均圆整度分别为73.5 μm和0.57,浆料组织整体质量较高;在名义搅拌功率0.6 kW/kg的基础上进一步增加搅拌功率,对浆料初生(Al)晶粒会起一定的细化作用,但对平均圆整度的影响很小。搅拌功率为0.8 kW/kg和1 kW/kg的浆料平均晶粒直径、平均圆整度分别为70.5 μm、0.58和 66.7 μm、0.56。因此要得到质量较好的7A04铝合金半固态浆料,名义搅拌功率至少要0.6 kW/kg。为了在保证半固态浆料组织细小圆整的前提下,达到节能的目的,本研究优化的名义搅拌功率选择0.6 kW/kg。

图4 不同搅拌功率下7A04铝合金半固态浆料显微组织

图5 不同搅拌功率的7A04铝合金半固态浆料组织的统计结果

2.3 搅拌时间

图6所示为浇注温度为650 ℃,名义搅拌功率0.6 kW/kg下经不同搅拌时间后所得的7A04铝合金半固态浆料的显微组织。由图6可知,与未电磁搅拌的7A04铝合金半固态浆料组织(即搅拌时间为0 s,如图5所示)相比,搅拌时间为20 s的7A04铝合金半固态浆料组织(见图6(a))得到了明显的细化,初生(Al)晶粒的枝晶化得到了一定的改善,但仍存在着部分较大的蔷薇状晶粒;搅拌时间为40 s(见图6(b))时,浆料组织的晶粒尺寸进一步减小,同时初生(Al)枝晶几乎完全消失,晶粒均呈颗粒状或近球状;当搅拌时间进一步增长为60~80 s时,浆料组织中的初生(Al)晶粒尺寸有一定程度的细化,但是晶粒形态变化不大,均主要呈球状。

图6 不同搅拌时间的7A04铝合金半固态浆料显微组织

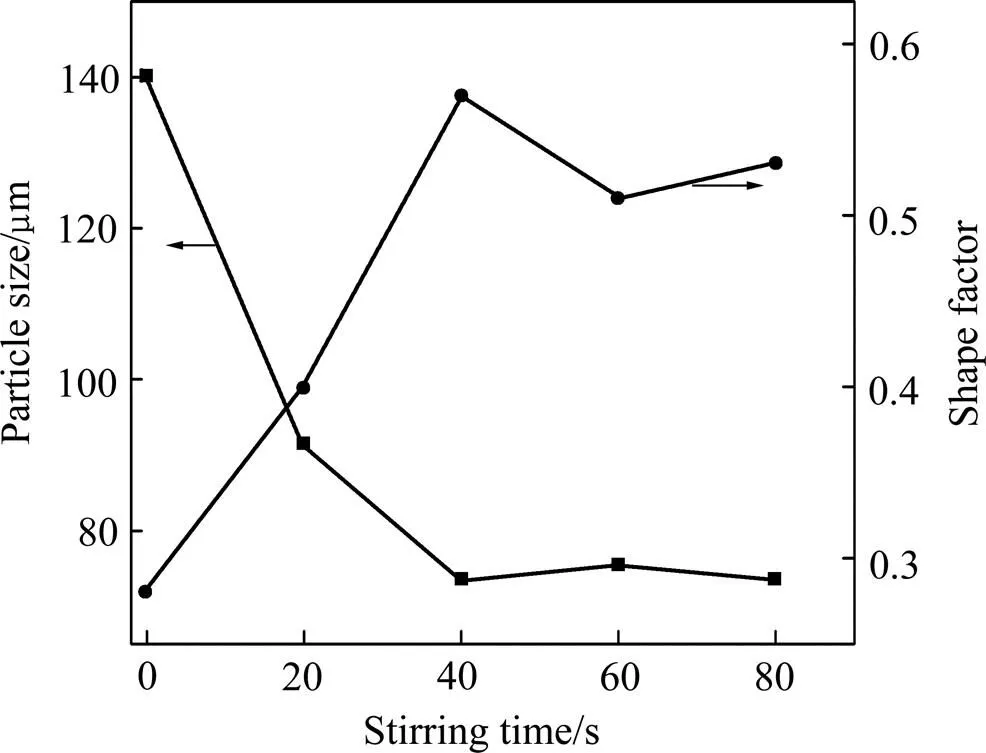

图7所示为在627 ℃下经不同搅拌时间所得的7A04铝合金半固态浆料组织的定量金相统计结果。由图7可知,在0~40 s内,增加搅拌时间可以使7A04铝合金半固态浆料中的初生(Al)晶粒的平均晶粒直径显著减小,平均圆整度大幅度提高。当搅拌时间超过40 s后,搅拌时间的增加对浆料组织中的初生(Al)晶粒的直径有一定的细化作用,但对晶粒形状的影响较小。未电磁搅拌的7A04铝合金半固态浆料的初生(Al)晶粒的平均晶粒直径和平均圆整度分别为140.1 μm和0.28。搅拌40 s后,7A04铝合金半固态浆料的初生(Al)晶粒的平均晶粒直径、平均圆整度分别为73.5 μm和0.57,初生(Al)晶粒已经得到了显著的细化和圆整化。搅拌时间增加至60 s和80 s时,7A04铝合金半固态浆料的初生(Al)晶粒的平均晶粒直径、平均圆整度分别为75.3 μm、0.51和73.5 μm、0.53。

图7 不同搅拌时间的7A04铝合金半固态浆料组织统计结果

因此,基于以上试验结果,并考虑节能因素,本试验条件下得到的优化搅拌时间为40 s。

3 分析及讨论

浇注温度对金属熔体形核率有重要影响[13−14]。在大体积浆料制备过程中,当温度较高的7A04铝合金熔体浇入较低温度的坩埚中时,由于坩锅壁的激冷作用,在坩埚壁及附近会形成大量的初生(Al)晶核,而远离坩埚壁接近心部的熔体由于未达过冷尚无形核。但浇注温度越高,浇注完成后坩锅壁附近熔体的过冷度越小,导致形核率较低,同时,晶核迁移至熔体内部后发生重熔的概率就越大,残留的晶核越少。故浇注温度越低,越接近液相线,得到的半固态浆料组织越细小。

电磁搅拌功率对熔体形核和生长也有显著影响。作者前期研究结果表明,大功率强烈电磁搅拌(强电磁搅拌)大体积7A04铝合金浆料难以得到尺寸细小的初生晶粒[12]。而弱电磁搅拌中因感应电流集肤效应在坩埚附近产生的焦耳热相对强电磁搅拌少得多,使得坩埚壁附近形成的晶核得以保留。同时,由于整个熔体冷却比强电磁搅拌时快,晶核生长时间大大减少,因此,初生晶粒更加细小。

另一方面,随着弱电磁搅拌功率的降低,熔体所受的电磁搅拌力越小,熔体中对流速度降低,大体积熔体的溶质场和温度场均化程度也降低,初生晶粒前沿成分偏析增加,从而成分过冷越显著[15],使晶粒趋于枝晶形式生长。同时初生晶粒在低温区(坩锅壁)和高温区(坩埚中心)间循环运动的几率降低,不利于枝晶或蔷薇状晶粒的二次臂根部熔断和熟化[16]。最终使得浆料初生晶粒尺寸越难细化和圆整化。

在相同的搅拌功率下,一定范围内搅拌时间越长,电磁搅拌产生的强制对流使晶核更多地分散于整个熔体,熔体的温度场和溶质场也越均匀。故在一定范围内延长搅拌时间均可提高熔体的形核率。但是在大体积浆料弱电磁搅拌中,浆料熔体内部主要晶核来源是浇注时在坩埚壁及附近产生的大量晶核及电磁搅拌产生的晶粒增殖。当在一定搅拌功率下搅拌一定时间后,晶核数量及分散程度和溶质场、温度场均匀性难以继续显著提高,故继续增加搅拌时间,对浆料组织的尺寸和圆整度均难显著改变。在宏观上表现为超过一定搅拌时间范围后,半固态浆料组织的尺寸和平均圆整度变化很小。

4 结论

1) 名义搅拌功率在0~0.6 kW/kg范围内,越高的搅拌功率使7A04铝合金大体积半固态浆料组织越细小圆整;超过0.6 kW/kg后,名义搅拌功率的增大对浆料组织有一定的细化作用,但对浆料组织平均圆整度的影响很小。

2) 随着浇注温度的降低,7A04铝合金大体积半固态浆料中的初生(Al)晶粒尺寸变得细小,晶粒形状由蔷薇状向球状转变;搅拌时间为0~40 s时,搅拌时间越长浆料组织越细小、圆整,超过该范围,搅拌时间的增加对浆料组织的影响极为有限。

3) 通过工艺参数控制,弱电磁搅拌能制备出非枝晶细晶7A04铝合金大体积半固态浆料。在浇注温度为650 ℃,名义搅拌功率0.6 kW/kg,搅拌时间40 s条件下可以制备出初生晶粒平均直径为73.5 μm,平均圆整度为0.57的7A04大体积铝合金半固态浆料。

REFERENCES

[1] WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Mater, 2003, 59: 5775−5799.

[2] GUO H M, YANG X J. Effects of rheoforming on microstructures and mechanical properties of 7075 wrought aluminum alloy[J]. Transaction of Nonferrous Metals Society of China, 2010, 20(3): 355−360.

[3] 张 军, 康永林, 张 帆. A356 铝合金半固态流变压铸件力学性能的研究[J]. 特种铸造及有色合金, 2011, 31(8): 718−720. ZHANG Jun, KANG Yong-lin, ZHANG Fan. Mechanical properties of semi-solid rheo-die casting A356 Aluminum parts[J]. Special Casting & Nonferrous Alloys, 2011, 31(8): 718−720.

[4] FANG X G, LÜ S S, ZHAO L, WANG J, LIU L F, WU S S. Microstructure and mechanical properties of a novel Mg-RE-Zn-Y alloy fabricated by rheo-squeeze casting[J]. Materials & Design, 2016, 94: 353−359.

[5] 李亚庚, 毛卫民, 朱文志, 杨 斌, 宋晓俊. 机械搅拌对半固态7075铝合金浆料组织的影响[J]. 特种铸造及有色合金,2015, 35(7): 717−719. LI Ya-geng, MAO Wei-min, ZHU Wen-zhi, YANG Bin, SONG Xiao-jun. Effect of stirring parameters on microstructure of semi-solid 7075 aluminum alloy slurry[J]. Special Casting & Nonferrous Alloys, 2015, 35(7): 717−719.

[6] ZHAO J W, XU C, DAI G Z, WU S S, HAN J. Microstructure and properties of rheo-diecasting wrought aluminum alloy with Sc additions[J]. Materials Letters, 2016, 173(15): 22−25.

[7] YANG B, MAO W M, SONG X J. Microstructure characteristics and mechanical properties of rheocasting 7075 aluminum alloy[J]. China Foundry, 2013, 10: 277−281.

[8] CURLE U A, GOVENDER G. Semi-solid rheocasting of grain refined aluminum alloy 7075[J]. Transaction of Nonferrous Metals Society of China, 2010, 20(S3): s832−s836.

[9] 毛卫民. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004: 8−39. MAO Wei-min. Semi-solid processing of metals[M]. Beijing: China Machine Press, 2004: 8−39.

[10] ZHANG L, LI W, YAO J P. Microstructures and thermal stability of the semi-solid 2024 aluminum alloy prepared using the pulsed magnetic field process: Effects of technological parameters[J]. Journal of Alloys and Compounds, 2013, 554: 156–161.

[11] 刘 政, 毛卫民, 赵振铎. 用新工艺制备半固态铝合金浆料[J]. 材料研究学报, 2006, 20(2): 125−130. LIU Zhen, MAO Wei-min, ZHAO Zhen-duo. Preparation of semi-solid slurry of aluminum alloys by a new technology[J]. Chinese Journal of Materials Research, 2006, 20(2): 125−130.

[12] 朱艳丽, 赵君文, 李 微, 朱振宇, 戴光泽, 张 鲲. 电磁搅拌对7A04铝合金大体积半固态浆料组织的影响[J]. 中国有色金属学报, 2014, 24(11): 2735−2742. ZHU Yan-li, ZHAO Jun-wen, LI Wei, ZHU Zhen-yu, DAI Guang-ze, ZHANG Kun. Effect of the electromagnetic stirring on microstructure of the large-volume semi-solid slurry of 7A04 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(11): 2735−2742.

[13] CARDOSO E, ATKINSON H V, JONES H. Microstructural evolution of A356 during NRC processing[C]// Proceedings of the 8th International Conference on Semi-Solid Processing of Alloys and Composites. Cyprus: TMS, 2004: 296−307.

[14] DONG J, LU G M, REN Q, CUI J. Discussion on the formation mechanism of nondendritic semisolid microstructures during liquidus casting[J]. Acta Metallurgica Sinica, 2002, 38(2): 203−207.

[15] 李 涛, 黄卫东, 林 鑫. 半固态处理中球晶形成与演化的直接观察[J]. 中国有色金属学报, 2010, 10(5): 635−639. LI Tao, HUANG Wei-dong, LIN Xin. Formation of globular structure during semi-solid material processing[J]. The Chinese Journal of Nonferrous Metals, 2010, 10(5): 635−639.

[16] 毛卫民, 甄子胜, 陈洪涛. 电磁搅拌对半固态镁合金组织的影响[J]. 材料研究学报, 2005, 19(3): 303−309. MAO Wei-min, ZHEN Zi-sheng, CHEN Hong-tao. Microstructure of semi-solid AZ91D alloy solidified during electromagnetic stirring[J]. Chinese Journal of Materials Research, 2005, 19(3): 303−309.

(编辑 王 超)

Preparation of large-volume semi-solid slurry of Al-Zn-Mg-Cu aluminum alloy by weak electromagnetic stirring

ZHAO Jun-wen1, 2, GUO An1, XU Chao1, LI Wei1, DAI Guang-ze1, WU Shu-sen2

(1. College of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China;2. State Key Laboratory of Materials Processing and Die & Mould Technology, Huazhong University of Science and Technology, Wuhan 430074, China)

The large-volume semi-solid slurry of 7A04 aluminum alloy was prepared by electromagnetic stirring with power of less than 1 kW/kg, and the effects of pouring temperature, stirring power and stirring time on the slurry were investigated. The results indicate that primary(Al) particles of large-volume semi-solid slurry of 7A04 aluminum alloy becomes finer, and average shape factor first increases and then keeps stable with decreasing pouring temperature, increasing stirring power and stirring time under the condition of this work. The large-volume semi-solid slurry of 7A04 aluminum alloy with primary(Al) particles of average equivalent diameter of 73.5 μm and average shape factor of 0.57 is obtained under pouring temperature of 650℃, nominal stirring power of 0.6 kW/kg and stirring time of 40 s.

semi-solid; large volume; 7A04 aluminum alloy; weak electromagnetic stirring

Project(2015BAG12B01) supported by the National Key Technology Support Program of China during the 13th Five-Year Plan Period; Project(P2015-10) supported by the Research Foundation of Open Project from the State Key Laboratory of Materials Processing and Die & Mould Technology of Huazhong University of Science and Technology, China

2015-09-16; Accepted date:2016-06-13

ZHAO Jun-wen; Tel: +86-28-87600724; E-mail: swjtuzjw@swjtu.edu.cn

1004-0609(2016)-12-2499-07

TG146.2+1;TG292

A

国家“十三五”科技支撑计划资助项目(2015BAG12B01);华中科技大学材料成形与模具技术国家重点实验室开放课题研究基金资助(P2015-10)

2015-09-16;

2016-06-13

赵君文,副教授,博士;电话:028-87600724;E-mail: swjtuzjw@swjtu.edu.cn