双加压制稀硝开车过程中出现的问题及解决方案

2016-10-12李苏军

李苏军

双加压制稀硝开车过程中出现的问题及解决方案

李苏军

(重庆MDI一体化建峰项目部,重庆 401221)

通过对双加压法制稀硝酸开车过程中出现问题的分析和总结,发现双加压法制稀硝酸装置在设计、安装过程中存在的缺陷。有针对性地提出相应的解决方案,不断消除影响双加压法制稀硝酸正常生产的各类因素,确保装置“安满长稳优”的运行。

氨空比;硝酸;四合一机组;铵盐;吸收塔

重庆建峰双加压制稀硝酸装置是重庆MDI一体化项目系列生产装置之一,60%稀硝酸产品是一体化项目中MDI联合装置的原料之一。一体化项目采取规模化、集群式的建设模式,对每套装置都提出较高要求。近年来由于双加压法硝酸工艺具有节能、环保大型化等特点,因而在国内外应用较广,尤其是双加压法硝酸装置的成功运行表明,该方法工艺先进、安全可靠、产品浓度高、环保效益好、运转率高已成为新建硝酸装置的首选。针对装置产品业主对产品质量要求苛刻的特殊性,采用西班牙TR公司开发的双加压法硝酸工艺,即中压氧化(氧化压力0.45MPa),高压吸收(吸收压力1.1MPa)。

1 流程概述

由界区来的原料液氨首先进入液氨过滤器过滤除去杂质,然后进入氨蒸发器和氨辅助蒸发器中蒸发,蒸发来的气氨送至氨过热器中加热至100℃后,进入氨空混合器;与压缩空气混合后,一同进入氨氧化炉进行氨的催化氧化反应。

生成的氧化氮气体经蒸汽过热器及蒸发器回收热量后,温度降至383℃左右。然后流经串连的尾气过热器、省煤器、尾气加热器、低压反应水冷凝器,部分在低压反应水冷凝器冷凝成稀硝酸(34%左右)在工艺气分离器与氧化氮气体分离,其中的氧化氮气体进入氧化氮压缩机,被加压到0.98MPa(G),再经锅炉给水加热器、尾气预热器、高压反应水冷凝器冷至48℃左右进入吸收塔的底部,其中气相中的NO2被吸收塔中的水吸收生成硝酸,而其中的冷凝酸则与成品酸共同形成60%酸,经漂白塔吹出其中溶解的氧化氮气体后,最终送出产品客户供巴斯夫装置使用见(图1)。

本装置有氨利用率高、铂耗低、吸收率高、成品酸浓度高、尾气中的NOx含量低、热回收利用好,蒸汽供给有余、操作自动化程度高的优点。

2 开车过程出现的问题、原因以及应对方案

2.1省煤器E0107泄漏

2.1.1事故现象

2015年2月16日凌晨3:40装置点火投氨,系统开始运行,5:22现场人员巡检发现E0107泄漏,经确认E0107为膨胀节泄漏,7~10t/h锅炉水外喷,漏量较大。考虑下游装置BASF需硝酸试生产,同时考虑装置如果停车,短期内省煤器E0107也无法修复,经与设计院和设备制造商交流系统带病运行16d。

图1 流程框图

2.1.2事故原因

安装问题

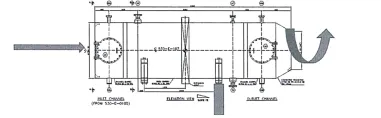

a)滑动支撑没有滑动的平台

在工程详细设计阶段,分析计算E0107最大热膨胀8.31 mm,并标明E0105与E0107滑动支撑和固定支撑位置。正确的要求是滑动支撑是提供50mm的开槽孔,设计是允许设备自身纵向的热膨胀(15mm),根据滑动支撑的数据,纵向开槽的尺寸将允许膨胀不受限制,但在安装完成后,现场看,滑动支撑处虽有滑动的平台,但滑动支撑位置用钢筋混泥土浇筑,使之E0107膨胀受限,如图2所示。

图2 滑动支撑膨胀受限

b)出口管道反作用力的影响

膨胀节是为支撑纵向负荷制造的,但实际上E0107在受到纵向力的同时,还受到出口管道反作用力,并作用到设备基座,使设备受到垂直负荷的影响。使波恩管有个“S”变形,如图3所示:

c)操作问题

省煤器E0107管程走工艺气,壳程为锅炉水,在系统开车过程中,管程工艺气温度有两个温度突升阶段,第一个是四合一机组升速升压阶段,工艺气从89℃升至167℃,此阶段温升时间较长。第二个是氧化炉点火投氨,省煤器内工艺气温度从170℃突升至383℃,时间短,对设备产生的热应力大。通常在这两个阶段前后,应保持壳程锅炉水流动,及时带走热量。但在实际操作中主控人员并未打开E0107壳程锅炉水的循环阀。

图3 波恩管“S”变形

2.1.3解决方案

(1)按照工程详细设计,重新对省煤器E0107的基座,滑动支撑进行安装处理。

(2)针对工艺操作出现的问题,要求每次开车过程中保持E0107壳程锅炉水保持一定的循环量。

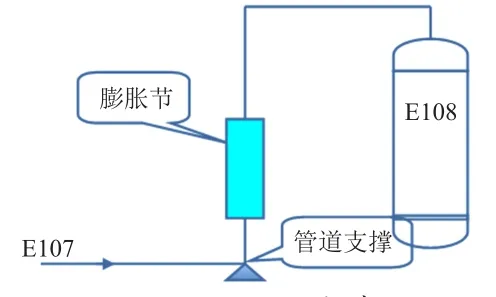

(3)省煤器E0107为双加压制取稀硝酸的重要设备,属于特材设备,制造工艺要求严格,如重新制造一台或返厂维修,无论从时间、成本上看均不现实。为此,为避免管道上的一些危险和省煤器E0107筒体壳程的变形,在与设计院和设备工艺上协商,初步形成永久性的解决方案:(如图4所示)

a)移走加强环和波恩管,主要是水平盘目的是避免管道危险;

b)焊接两个底板到设备筒体壳程;

c)在两个底板上焊接一圈一半的公称直径为8寸管子;

d)NDT无损探伤和水压测试。

图4 解决方案

经改造过后,目前运行良好,未发现任何异常。

2.2PG-306管道变形

2.2.1存在问题

2015年2月6日系统一次开车成功,装置首次运行15d,但运行过后,从E0107(省煤器)到E0108(尾气节热器)的PG-53001-306-48“-H5A3-H管道膨胀节(HJ0124)变形量较大,主要问题如下

PG-53001-306-48“-H5A3-H管道膨胀节(HJ0124)所在段(见图示5)停车冷态时向西侧偏,角度约有2°,管道上大拉杆膨胀节(HJ0124)变形严重,其大拉杆外螺纹间隙有35mm(该间隙根据膨胀节技术要求安装时为0),说明膨胀节在系统停车后冷态时受压力较为严重,且西侧偏压。但在系统运行过程中受286.3℃温度膨胀拉伸时,管道基本拉正,膨胀节外螺纹间隙值为0,膨胀节小拉杆螺纹部分被拉弯。

图5 PG-306管道变形

2.2.2原因剖析

管道G-53001-306-48“-H5A3-H自底部支撑到E0108顶部全长25 315mm,膨胀节(HJ0124)底部到E0108顶部平行受力管线全长16 629mm,管道直径48寸,厚10mm,在最初安装完成后,未出现变形,然而,在管道正常运行约286.3℃,再在系统停车车过程中,G-53001-306-48“-H5A3-H管道冷缩,且膨胀节(HJ0124)受力不均,易在膨胀节(HJ0124)波形管处出现变形。加之,膨胀节(HJ0124)自身重量以及膨胀节(HJ0124)顶部至E0108管线重量作用,使膨胀节(HJ0124)波形管变形,拉杆拉弯。

2.2.3解决措施

从图6、图7可以看出,为减少管道、膨胀节重力对膨胀节大小拉杆的受力,我厂不仅新增管道支撑,同时改变了膨胀节的安装形式。经改造后目前效果极佳。

图6 改造前

图7 改造后

2.3S0102内分离元件改造

2.3.1存在问题及现象

自2015年1月16日系统首次运行以来,装置始终无法达到满负荷,最高负荷只能达到96.7%,当在往上提负荷时则出现:

(1)空气压缩机出口压力与氮氧化压缩机入口压力的差值上升明显。

(2)氮氧化压缩机出口温度下降严重,由正常的194℃,最低下降至146℃,严重威胁四合一机组的正常运行。

(3)2015底,为进一步明确原因,在S0102出口到氮氧化压缩机入口管线上安装一积液袋,当系统负荷从约97%继续增加负荷时,随着负荷的增加,积液袋的积液现象更加明显。

2.3.2原因分析

从3.3.1的现象判断,S0102内除沫网存在缺陷,阻力远大于其设计要求的≤3kPa.(如图8所示),经计算,当两侧压差大于13kPa后,S0102底部液相经降液管反向压入出口段,将出现积液袋积液、氮氧化压缩机出口温度下降、空压机出口与氮氧化压缩机入口压力之间的压差增加。

图8 原因分析

2.3.3解决方案及实施后效果

2.3.3.1解决方案

增加折流板除雾器的面积能够解决此问题。综合考虑工艺气分离器(S0102)的内件空间结构,由折流板除雾器制造厂商进行如下改造。即将折流板除雾器由1 400×1 900mm增加到1 620×1 900mm,分离面积增加到原来的1.15倍。

由于设备内部结构限制,折流板除雾器制造厂商将折流板除雾器左右两侧各增120mm,将原先分离器两侧边框外移120mm,每侧增加120mm的除雾板。

2.3.3.2实施后效果

从表1可以看出,此次改造成功,解决了系统负荷提不上去的问题。

表1 折流板除雾器改造前后对比

2.4E0101主蒸发器列管结冰堵塞的原因分析

2.4.1事故现象

2015年2月17日23:59 系统点火通氨,氨蒸发系统的氨蒸发量、氨加热器温度以及氨空比波动较大,难以控制,及时在投用较大量的氨辅助蒸发器的蒸汽时无法维持系统的正常运行。次日凌晨6时系统被迫停车。9:30经现场检查判断为主蒸发器E0101换热列管结冰堵塞。

2.4.2原因分析

(1)冷冻水循环水泵P0105未打起压,而主控流量计FI101035却显示正常流量,使得操作员工未能及时判断出主蒸发器工作效果差。

(2)开车前期,氨系统压力数次出现压力过高的现象,为维持氨蒸发系统压力在合理范围内,现场人员通过放空泄放氨蒸发系统的压力,高时从8~9MPa降至3~4MPa,大量氨在蒸发器中闪蒸,造成蒸发器中温度下降。而在此时,为降低电耗,冷冻水循环水泵P0105并未启动。

(3)主控运行人员操作能力不足,运行中已经出现主蒸发器内TT101015温度降至2℃,冷冻水循环水泵P0105的电流偏低,以及在蒸发量不足情况下误判为低压蒸汽波动。

2.4.3事故处理

在处理主蒸发器E0101换热列管结冰堵塞时,为避免处理过程中列管爆裂,被迫排尽主蒸发器内的液氨,通过壳程加温凉的脱盐水,加了排,排了加,缓慢将列管结冰融化,经处理后检查,未发现列管冻裂。

3 结束语

本装置通过近10个月的试运行,四合一机组的轴振动、轴位移及轴瓦温度偏高的问题均得以解决,大多工艺指标都能达到设计指标,产品质量合格稳定,可以说整个装置基本达到了设计要求。但运行中曽出现的氧化炉温度探头断裂,三根温度探头前3~5cm处均存在环形切割现象的问题;始终存在的过热蒸汽温度偏高(满负荷情况下正常460℃,而现在为507.6℃)的问题,以及吸收塔Cl-含量较高等问题仍然存在;仍有待于我们进一步解决。总之,要保证装置完完全全的稳定运行,仍是任重而道远。

[1] 化工工艺设计手册编委会.化工工艺设计手册[M].天津:天津电子出版社,2004:89-92.

[2] 陈五平.无机化工工艺学(上)[M]第3版.北京:化学工业出版社,2002:86-97.

[3] 孙立辉.双加压法硝酸生产工艺介绍[J].小氮肥设计技术,2003,(3):66-68.

Problems and Solutions Appearied in the Running of Double Pressurizing Method of Nitric Acid

Li Su-jun

Through the analysis and summary of the problems appearing in the running of double pressurized method of nitric acid,found the defects in the design and installation,make corresponding solutions and continually eliminate the factors affect the normal production,and make sure the equipment running steadily.

ammonia/air ration;nitric acid;four in one compressor set;ammonium salt;absorption tower

TQ111.262

B

1003-6490(2016)06-0094-03

2016-01-15

李苏军(1967—),男,重庆人,工程师,主要从事化工生产技术工作。