涡轮增压器切断对二冲程柴油机的影响

2016-10-12,,

, ,

(武汉理工大学 高性能船舶技术教育部重点实验室, 武汉 430063)

涡轮增压器切断对二冲程柴油机的影响

管聪,陈辉,周科

(武汉理工大学高性能船舶技术教育部重点实验室,武汉430063)

在MATLAB/Simulink环境下建立某大型船用二冲程柴油机的零维模型,利用柴油机台架试验数据对柴油机数学模型进行校准,并通过与试验数据进行对比验证模型的正确性。基于仿真模型对柴油机低负荷工况下的特性进行深入研究,分析涡轮增压器切断对柴油机性能的影响;在此基础上,研究喷油时刻对气缸爆发压力的影响。结果表明:在低负荷下涡轮增压器切断能有效减少油耗、降低鼓风机的启动条件;若同时推迟喷油时刻,则能保证气缸爆发压力不至于过高,防止柴油机在低转速下发生扭转共振,并仍具有一定的燃油经济性。

二冲程柴油机;零维模型;涡轮增压器;喷油

Abstract: A zero dimensional model of a large two-stroke marine diesel engine is implemented in MATLAB/Simulink environment. The model is calibrated and validated using shop trial measurement results. The engine steady state performance at low loads is investigated and the influence of cutting out turbocharger is analyzed. The influence of the variation of the fuel injection start point on the cylinder firing pressure is studied. The tests show that cutting out turbocharger can decrease fuel consumption and lower blower activation requirement at low load region. If retart of fuel injection is conducted with turbocharger cutting out, a lower cylinder firing pressure will prevent possible torsional vibration at low speed region, while achieving fuel consumption saving.

Keywords: two-stroke diesel engine; zero dimensional model; turbocharger; fuel injection

现代商船普遍将大型低速二冲程涡轮增压柴油机直接驱动定距桨作为主推进装置的布置形式,其性能与船舶运动性能密切相关。[1]柴油机建模方法通常分为线性模型、准稳态模型、容积法模型、压力波模型和系统辨识模型。HENDRICKS[2]将准稳态模型与容积法模型相结合提出平均值模型,虽然只需较短的计算时间和较少的输入参数,但该方法建立的气缸模型过于简单,无法预测柴油机系统气缸内的状态参数在不同喷油时刻及不同涡轮截面积等条件下的变化。基于容积法的零维模型虽然需较多的输入参数及较长的计算时间,但能精确地模拟柴油机缸内的热力过程,因此在柴油机非实时性仿真中得到广泛应用。

为应对当前日益增长的燃油价格和日趋严格的排放法规,航运企业开始引入电控柴油机[3]、废热回收系统[4]和可变截面涡轮增压器[5]等一系列节能减排装置。然而,这些装置的引入需投入较高的资金,回收期有极大的不确定性。因此,航运企业普遍采取减速航行的策略[6],这被认为是在航运市场运力过剩条件下降低燃油消耗及碳排放最有效的方法。但是,柴油机系统通常在其最大功率的75%~85%负荷区间内优化,若涡轮增压器在较低的转速下运行,则效率很低,同时空气流量减少,容易形成沉淀物及炭化,不仅无法降低油耗,还易使柴油机系统出现故障。对此,柴油机制造厂商提出利用涡轮增压器切断技术确保柴油机在极低负荷条件下稳定、高效地运行。

基于柴油机零维模型对某大型集装箱船舶柴油机低负荷工况下的特性进行深入研究,分析涡轮增压器切断技术对柴油机性能的影响;在此基础上,研究推迟喷油时刻对降低气缸爆发压力的作用,使采用涡轮增压器切断技术在降低油耗的同时避免柴油机在低转速下发生扭转共振。

1 柴油机模型的建立

1.1 缸内热力过程

零维模型仅考虑缸内工质状态参数随时间的变化,假设工质在三维空间内是匀质分布的。[7]能量守恒方程、质量守恒方程和理想气体状态方程一同构成求解缸内工质状态的方程组,即

(1)

(2)

pV=mRT

(3)

式(1)~式(3)中:u为工质比内能;Qf为燃油燃烧释放的热量;ms为进入气缸的气体质量;hs为扫气气体比焓;me为排出废气的质量;he为废气比焓;Qw为通过气缸周壁的散热量;V为气缸工作容积;mB为喷入气缸内的燃料质量;m,p,T和R分别为缸内工质的质量、压力、温度及气体常数。

1.2 燃烧放热规律

柴油机的燃烧放热规律可由经典的韦伯曲线来模拟,即

(4)

式(4)中:dX/dφ为燃烧速率;m为燃烧品质指数;φZ为燃烧持续角;φB为燃烧始角。

变工况时的燃油品质指数m及燃烧持续角φZ的计算式为

式(5)和式(6)中:φIGD和φIGD0分别为计算工况和标定工况的滞燃期;p,V,T和p0,V0,T0分别为计算工况和标定工况下工质在压缩始点的压力、体积及温度;λ和λ0分别为计算工况和标定工况的过量空气系数。

1.3 气缸周壁传热

缸内工质与外界的热交换通常发生在气缸盖、活塞和气缸套等3个部分内,按传热学中的牛顿公式,工质向气缸周壁的换热量可表示为

(7)

式(7)中:ai为瞬时平均换热系数;Ai为换热面积;Tw,i为壁面的平均温度;Tgas为缸内工质瞬时温度。

换热系数的计算采用沃希尼公式[8],即

α=265D-0.214(cmp)0.786T-0.525

(8)

式(8)中:cm为活塞平均移动速度。

1.4 气缸扫气模型

二冲程柴油机因进排气阀叠加时间较长而对柴油机的整体性能有重要影响。这里采用双区扫气模型来模拟气缸扫气过程,将扫气阶段的缸内工质分成新鲜空气和燃烧产物2个区域,定义扫气系数ksca表示从新鲜空气区域进入到燃烧产物区域并与之完全混合的百分数。由质量守恒定律得到

(9)

(10)

新鲜空气区域的压力与燃烧产物区域的相同,在各区域内分别应用质量守恒定律、能量守恒定律及理想气体状态方程求得扫气阶段的缸内工质压力和各区域的温度,进而根据各区域的比热、质量及温度求得气缸在扫气阶段的温度。气缸扫气阶段从扫气口开启开始直到排气阀关闭结束。为此,气缸模型包含2个子系统,分别计算气缸在扫气阶段的工质状态参数及在其他阶段(压缩、燃烧、膨胀及自由排气)的工质状态参数;这2种子系统的切换由排气阀及扫气口的开闭时刻决定,且互相提供相关参数积分所需的初始值。

气缸排气阀和扫气口的气体流动可近似看作一维等熵绝热过程,参考文献[8]进行建模;涡轮增压器、鼓风机和空冷器等其他模块则认为不存在工质的积累,用代数方程计算其出口工质的热力参数,详细描述见文献[9]。

2 模型验证与仿真试验

以MAN B&W公司的7K98MC机型作为目标柴油机进行仿真计算,其主要技术参数为:缸数7个;缸径980 mm;冲程2 660 mm;最大持续功率约40 050 kW;最大持续转速94 r/min;最大平均指示压力19.2 kar;涡轮增加器3XTPL85-B11。该柴油机共装配有3台型号为TPL85-B11的涡轮增压器,每台空压机之后安装1台空冷器对经过压缩的热空气进行冷却,而与空冷器连接的鼓风机则在扫气箱压力<1.55 bar时自动启动,为气缸提供更充足的空气,在扫气箱压力>1.7 bar时,则会自动停止运行。目标柴油机系统的零维模型是基于模块化的建模思想在MATLAB/Simulink环境下建立的,将柴油机分成一系列不同模块,包括气缸、扫气箱、排气管、涡轮增压器(压气机和涡轮)、空冷器、辅助鼓风机及负载等,分别建立各子系统模型并封装,最终按照各子系统实际的参数交换完成柴油机系统整体模型的搭建(见图1)。模型所需的参数包括柴油机的几何资料、排气阀和扫气口的升程曲线、压气机和透平的特性曲线、环境变量、柴油机模型相应公式的常数及负载特性。需要通过积分计算的参数还需提供初始值,如柴油机和涡轮增压器的转速及进排气管和气缸内的温度、压力。模型所需环境变量的取值与柴油机台架试验的环境参数相同:大气压力为102.4 kPa,温度为298 K,中冷器冷却水温度为298 K。

图1 MATLAB/Simulink环境下建立的柴油机模型图

为使柴油机模型的仿真精度在不同负荷工况下均能达到理想状态,气缸燃烧模型在75%负荷下进行校准。高负荷(100%负荷)和低负荷(25%负荷)下燃料燃烧的放热率及燃烧百分数的仿真值与测量值对比见图2。

a) 燃料燃烧放热率

b) 燃料燃烧百分数

图2 100%和25%负荷下燃料燃烧的放热率及燃烧百分数的仿真值与测量值对比

从图2中可看出,为进一步提高100%负荷下燃料燃烧放热率的精度,燃烧初期的燃烧放热率应适当增大,而燃烧末期的燃烧放热率则应相应减小。由韦伯曲线可知:较低的燃烧品质指数m能增加初期放热量,从而提高仿真模型在高负荷下的燃烧模型精度。然而,较低的燃烧品质指数m也会使25%负荷下燃料燃烧的放热率增大;从图2中的虚线部分可看到,这会极大地影响仿真模型在低负荷下的燃烧精度。因此,相关参数的选择会有一定程度的妥协,需在全负荷工况下进行综合判定。同时,可观察到高负荷和低负荷下燃料燃烧百分数的仿真值与测量值吻合度较好,因此认为所建立的柴油机燃烧模型能在零维条件下良好地反映柴油机缸内燃料的燃烧状态。

分别在25%,50%,75%和100%负荷下对柴油机进行仿真计算,相关参数的误差见表1,可观察到各参数的误差在所有工况下均在可接受的范围内,因此柴油机模型能较为准确地预测目标柴油机的主要性能参数。

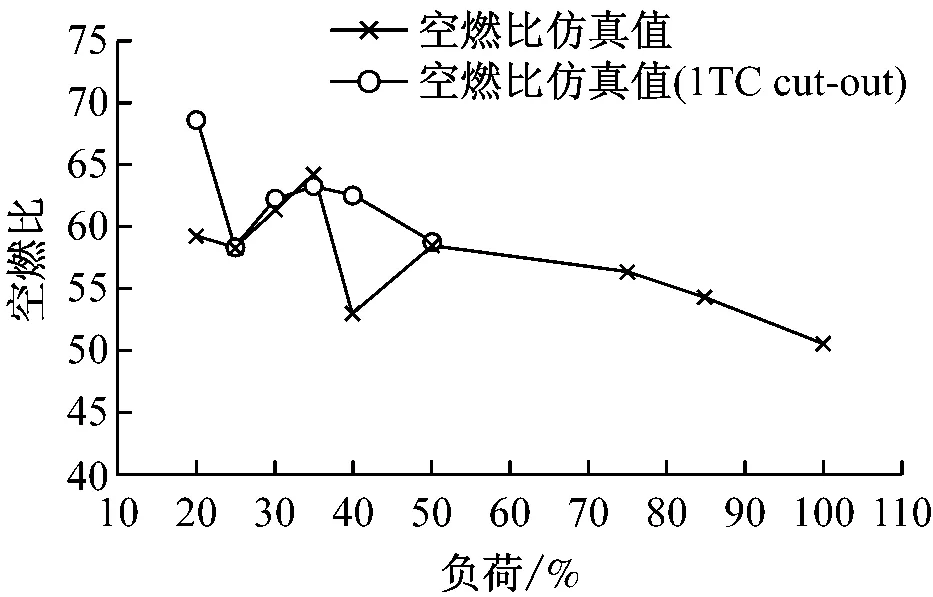

在验证柴油机模型正确性的基础上,对柴油机20%~100%负荷进行仿真计算,将相关参数的仿真值与柴油机台架试验数据记录在图3中。

从图3中可观察到最低油耗出现在75%~85%负荷内,说明柴油机是设计在该负荷区间进行长时间运行的;而透平出口温度最小值也出现在该区间内,说明涡轮增压器也是在该负荷区间进行选择及优化的。在40%~50%负荷内,排气管及透平出口温度随负荷的减小逐渐升高,这是由于涡轮增压器转速降低,导致进入气缸的空气量减少、空燃比下降。当柴油机负荷<40%,扫气箱压力<1.55 bar时,连接压气机的鼓风机自动启动,使更多的空气进入到气缸中提高空燃比,从而使排气管和透平出口的温度下降,扫气箱及气缸压缩压力随之升高。由于更多的空气进入到气缸中改善了气缸的燃烧条件,使得气缸爆发压力增高,油耗也得到降低。此外,由于鼓风机的压缩作用,扫气箱温度会相应上升,上升幅度与鼓风机的压缩效率有关。在25%~35%负荷内,压气机工作在较低的转速下,随着负荷的减小,空气流量减少,空燃比降低,导致排气管温度上升;而当柴油机负荷<25%后,由于气缸喷油量大幅下降,导致空燃比上升,从而使得排气管温度又呈现下降趋势。

表1 稳态工况下柴油机模型仿真值与台架试验实测值的比较

a) 压力

b) 温度

c) 扫气箱温度

d) 涡轮增压器转速

e) Pmax

f) 油耗

g) Pcom

h) 空燃比

由于通常只会在柴油机低负荷工况下采取切断涡轮增压器的措施,因此仅在20%~50%负荷区间研究涡轮增压器切断技术对柴油机系统性能的影响,仿真结果如图3所示。当切断一组涡轮增压器时,相当于涡轮的进口截面积减小,废气流出速度相应增大,增压器转速提高,压气机出口压力增大,导致扫气箱和气缸的压缩压力升高,扫气效率得以提高,从而使得扫气过程中排出的空气较少,参与燃烧的空气量增加,气缸最大爆发压力升高,并使柴油机的油耗在25%~50%负荷内降低2~7 g/(kW·h)。在20%负荷下由于扫气箱压力再次<1.55 bar,鼓风机启动,使得空燃比升高,进一步改善了该工况下的油耗。在35%~50%负荷内,由于空燃比相较于没有切断一组涡轮增压器时高,排气管和透平出口温度降低;而在25%~35%负荷内2种条件下的空燃比相差不大,使得排气管温度接近。由于排气管压力提高,使得涡轮效率上升,后者的透平出口温度下降幅度更大。空气流量随着一组涡轮增压器的切断而降低,导致空冷器效率降低,因此扫气箱温度在40%~50%负荷内有所提高,在25%~35%负荷内因没有鼓风机的压缩作用而使得其温度相较于前者鼓风机启动时稍低,在更低的负荷内则因鼓风机的启动而使得扫气箱温度再次提高,且高于前者鼓风机启动时的扫气箱温度。

3 喷油时刻在涡轮增压器切断时对柴油机的影响

由以上分析可知,切断一组涡轮增压器会大幅度提高气缸的爆发压力。因此,在引入涡轮增压器切断技术时最好配合能在一定程度上降低气缸爆发压力的措施来保证柴油机安全稳定运行。

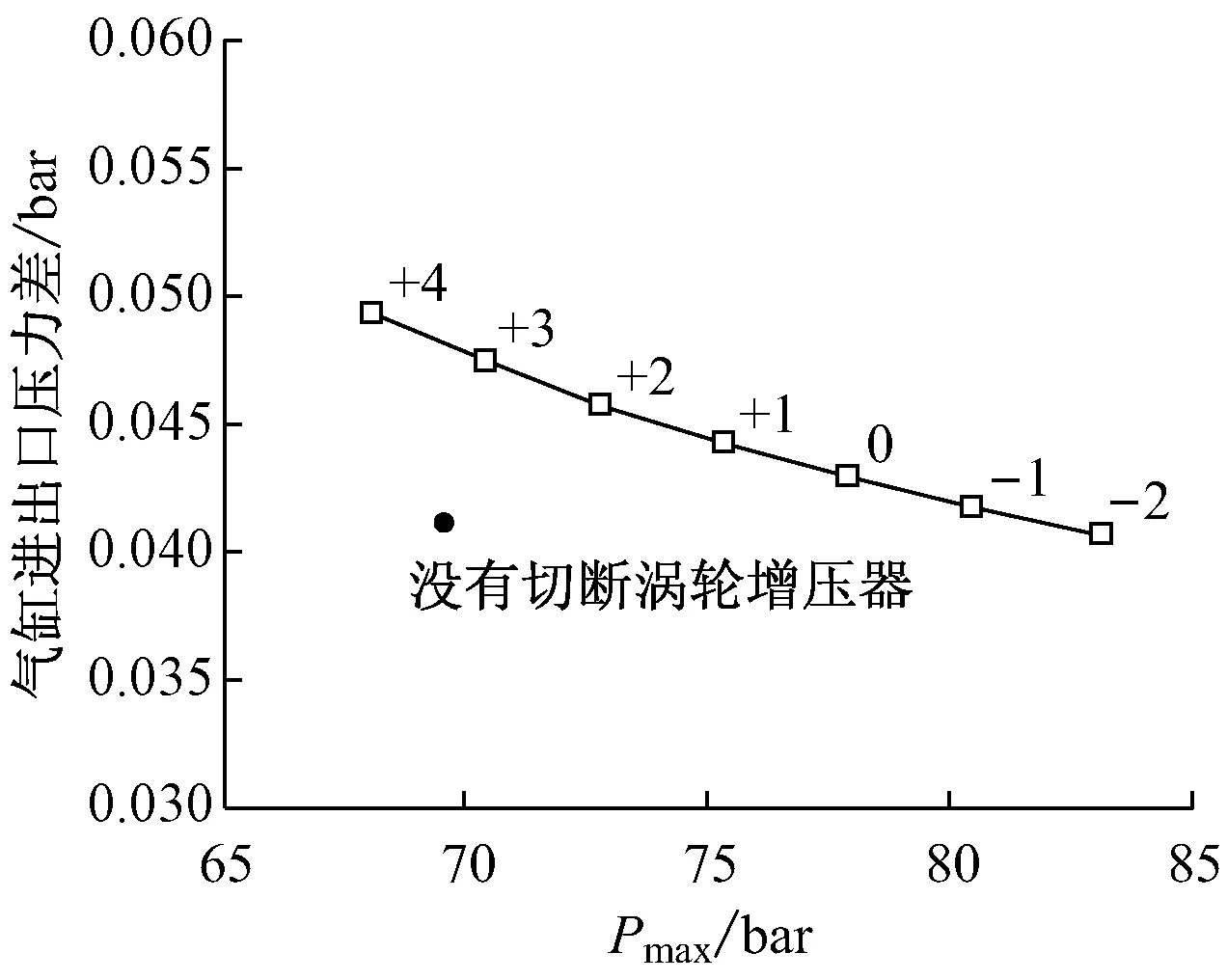

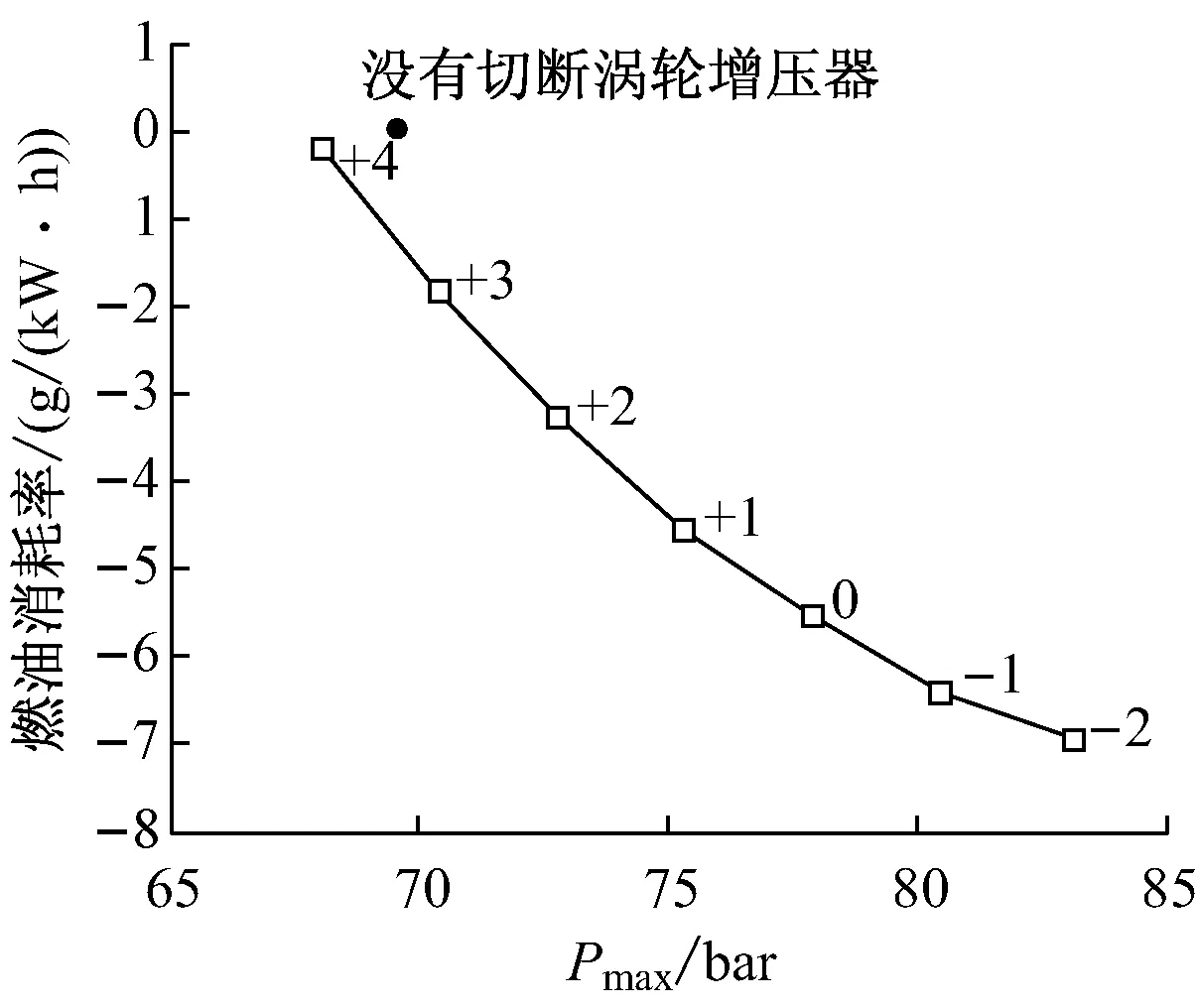

基于已校准的模型,在柴油机运行于20%负荷并切断一组涡轮增压器的条件下对柴油机模型输入一系列喷油时刻,分析其对气缸爆发压力及柴油机系统其他相关参数的影响。选择在柴油机20%负荷下进行仿真是由于此时不论涡轮增压器切断与否,扫气箱压力均<1.55 bar,即鼓风机均处于启动状态,排除鼓风机的干扰。

目标柴油机的喷油时刻是由生产厂家提供的,与负荷一一对应,其中在20%负荷下参考值为上止点后3.5°开始喷油。为更为直观地表示提前或推迟喷油,将参考点的喷油时刻表示为0°,即+2°实际表示的是上止点后5.5°开始喷油。图4为仿真模型对柴油机运行在20%负荷时不同喷油时刻条件下气缸压力及燃烧放热率的预测,可观察到推迟喷油时刻能极大地降低气缸的爆发压力,这是由于随着喷油时刻的推迟,燃烧放热率向工质膨胀阶段转移,使得部分燃油的能量转化成气缸的膨胀功;与此同时,燃油消耗会有一定程度的增加。对比图5中的参考点(0°)和没有切断涡轮增压器的情形可知,涡轮增压器切断会增大气缸进出口压力差,使得从气缸进入透平机的废气的能量增大;同时,随着喷油时刻的推迟,气缸进出口压力差也会增大,废气流量随之增加,涡轮增压器转速上升,从而提高扫气压力,最终导致图4中的气缸压缩压力有小幅度增大。从图4和图5中还可看出,喷油时刻推迟2°~3°时气缸爆发压力已降低到与没有切断涡轮增压器时接近,差别仅为1~3 bar(没有推迟喷油时刻之前为9 bar),但此时柴油机仍保持2~3.5 g/(kW·h)的燃油经济性,即便将喷油时刻推迟4°,气缸爆发压力比没有切断涡轮增压器时还低2 bar,而柴油机的燃油消耗率与之相同。

a) 气缸压力

b) 燃烧放热率

a) 气缸进出口压力差

b) 扫气箱压力

c) 燃油消耗率

综上所述,采用推迟喷油时刻的方式,在配合涡轮增压器切断时能在保持气缸爆发压力不至于过高的同时有一定的燃油经济性。对于喷油时刻的选取,需对柴油机在不同工况下进行试验,根据气缸爆发压力及燃油消耗率进行权衡。

4 结束语

在MATLAB/Simulink环境下基于模块化建模思想建立7K98MC柴油机的零维模型;通过对比柴油机台架试验数据验证模型的正确性。基于仿真模型对柴油机低负荷工况下的特性进行深入研究,分析涡轮增压器切断对柴油机性能的影响;在此基础上,研究改变喷油时刻对气缸爆发压力的影响,以避免柴油机在低转速下发生扭转共振。研究结果表明:所建立的柴油机零维模型具有较高的精确度,能用于低负荷工况下柴油机特性的研究;涡轮增压器切断技术是降低柴油机油耗的一种有效方法,能降低鼓风机的启动条件;若同时配合推迟喷油时刻使用,则能起到保持气缸爆发压力不至于过高的作用,且仍具有一定的经济性。

[1] FABER EG. Some Thoughts on Diesel Marine Engineering[J]. SNAME Transactions, 1993, 101:537-582.

[2] HENDRICKS E. Mean Value Modeling of Large Turbocharged Two-Stroke Diesel Engines[C]. SAE Paper, 1989.

[3] MAN Diesel & Turbo. Marine Engine IMO Tier II Programme 2013[R]. Publication No. 4510-0012-00ppr, 2013.

[4] MAN Diesel & Turbo. Waste Heat Recovery System (WHRS) for Reduction of Fuel Consumption, Emissions and EEDI[R]. Publication No. 2210-0136-01ppr, 2012.

[5] MAN Diesel & Turbo. SFOC Optimization Methods for MAN B&W Two-Stroke IMO Tier II Engines[R]. Publication No. 5510-0099-00ppr, 2012.

[6] CAROLINA GM, JULIO R, MARIA JS. Modelling and Forecasting Fossil Fuels, CO2and Electricity Prices and Their Volatilities[J]. Applied Energy 2013, 101:363-75.

[7] MENACER B, BOUCHETARA M. NUMERICAL Simulation and Prediction of the Performance of a Direct Injection Turbocharged Diesel Engine[J]. Simulation, 2013, 89(11): 1355-1368.

[8] 刘永长. 内燃机热力过程模拟[M]. 北京:机械工业出版社, 2001:48-50.

[9] GUAN C, THEOTOKATOS G, ZHOU P, et al. Computational Investigation of a Large Containership Propulsion Engine Operation at Slow Steaming Conditions[J]. Applied Energy, 2014, 130: 370-383.

Effect of Cutting Out Turbocharger on Two-Stroke Diesel Engine Performance

GUANCong,CHENHui,ZHOUKe

(Key Laboratory of High Performance Ship Technology of Ministry of Education, Wuhan University of Technology, Wuhan 430063, China)

1000-4653(2016)04-0019-05

U664.121.1

A

2016-07-06

国家自然科学基金(51507121);中央高校基本科研业务费专项资金(2017IVA023)

管 聪(1987—),男,湖北武汉人,讲师,从事船舶推进系统仿真研究。E-mail:guancong2008@126.com