以人为主的U型装配线生产效率仿真

2016-10-10曹阳华孔繁森

曹阳华,孔繁森

(1.沈阳航空航天大学机电工程学院,沈阳 110136;2.吉林大学机械科学与工程学院,长春 130012)

以人为主的U型装配线生产效率仿真

曹阳华1,孔繁森2

(1.沈阳航空航天大学机电工程学院,沈阳 110136;2.吉林大学机械科学与工程学院,长春 130012)

在有效模拟装配线上工人行为的基础上,利用仿真方法对装配线的运作提出了改善建议.分析了U型装配线上工人行为的影响因素,根据对相关工人问卷调查的结果分析,分别对疲劳、失误和工作进度进行了建模研究;以模糊逻辑推理理论为基础,建立了工人的工作速度模型;应用此模型对某装配线进行了仿真研究,并提出多种改善建议,通过仿真分析,寻找较优改善方案.仿真研究表明:通过改变工作序以及工作策略,并增加工人间的合作,能够有效地提高装配线的生产效率以及工人间的任务均衡率.

行为模型;人的因素;生产效率

装配线仿真作为装配线产能预测以及装配线管理改善的一种有效工具,在装配线的设计以及再设计中得到了广泛的应用,然而,其建模与仿真主要集中在系统的硬件运作上,人往往被简单视作工作时间符合一定分布的硬件资源[1].在以人为主的装配线上,人的行为变化往往有一定规律可循,以随机时间模拟人的行为变化造成装配线的仿真并不能反映装配线的实际情况,对装配线的改进以及装配线的能力预测都会带来不良影响,所以在装配线仿真中对人的行为进行研究,尤其是仿真研究越来越重要.现有文献对人的仿真研究主要集中在以下几方面:1)研究仿真中人的行为表示,人的各种动作的仿真实现[2-6];2)从认知的角度,研究人的行为决策过程,研究主要集中在交通以及核电领域[7-12];3)研究紧急情况下人的行为仿真,主要研究发生紧急情况时在多人相互作用下的群体行为[13-15].装配线仿真更多考虑的是从系统角度出发,对装配线整体效率进行预测及改善研究,因而更为关注的是人的行为所造成的后果以及其对人的行为的进一步影响,并不需要过多关注人的动作细节;装配线上的工人也并不需要复杂的认知行为;尽管装配线上工人行为相互影响,但更多的是作为一个群体,在群体压力下追求如何提高大家的整体利益,这和紧急情况下人的行为的出发点是不同的.综上所述,有必要对装配线上工人行为以及其对装配线效率影响展开进一步的仿真研究.装配线上人的行为建模需要根据具体研究背景展开,因此,本文选择了一个以手工装配为主的混流生产U型装配线,对该装配线上的工人行为进行了建模仿真,以预测该装配线的生产效率,同时为改进装配线的管理提供一个方向.

1 研究背景简介

本文的U型装配线数据采集于某发动机部装生产线.该U型线为单侧混流生产自由节拍装配线,共有15个工位,其中工位3有2个工作地,各工位间距为3 m均布,纵向距离4 m,工位间通过传送带连接.经过生产线平衡,共划分为A、B、C、D、E五个工作站,其中工作站B由于有并行工位,故安排2名工人.图1展示了该U型装配线的布局以及工人任务分工.

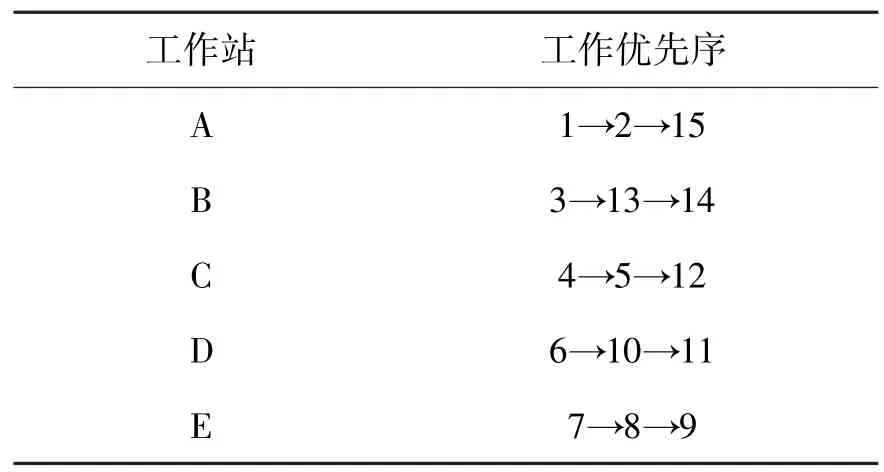

为保持生产压力,只在入口端设定一个固定节拍,按照流水生产的思想,工人每次在每个工位只装配一个零件,各工作站的工作优先序如表1所示.

表1 各工作站工作优先序Table 1 Work order of different stations

工人每天8:00开始工作至17:00结束工作,9:45—10:00、11:45—13:00、14:45—15:00、16:45—17:00为整理及休息时间段.

2 工人行为建模

装配线上的工人行为可分为2类:作业选择以及工作速度决策.由于工作优先序已经由管理层确定,装配线上工人所需做的唯一决策就是工作速度决策,因而工人行为建模主要研究工人的工作速度建模.为了全面掌握工人工作速度的影响因素,本文对相关工人和管理层进行了问卷调查,得到的工作速度影响因素可以归为2类:一类是共性因素,即对大家都有类似影响的因素;一类是个体因素,即不断变化的因素,同时这些因素对大家的影响也不同.仿真建模更多地关注个体因素,只有这样才能反映出每个人工作速度的变化,同时通过对个体因素对工作速度影响的量化研究,也能间接反映共性因素的影响.经过归类分析,最后得出了对工作速度有重大影响的3个个体因素为疲劳、失误以及工作进度带来的工作压力.

各种影响因素对工作速度的综合作用机理比较复杂,同一因素对不同工人的影响程度往往也不同,问卷调查是一种较好地获取现场工人对工作速度影响因素与工作速度之间量化关系的方法,对不同工人分别进行实名问卷调研,有利于建立针对具体工人的工作速度模型.工人的速度决策是工人根据工作速度影响因素的变化对工作速度进行的相应的调整、控制,使得以较小的代价尽可能保证装配线正常运行的过程,尽管工作速度影响因素的变化是客观存在的,但工人对工作速度影响因素的变化的判断往往是定性的、粗略的,语言表达是模糊的,因此,基于模糊数学基础上的模糊判断以及模糊逻辑推理更适宜于解决基于工人主观判断基础上的工作速度决策问题.综上所述,本文选择问卷调研和模糊逻辑推理方法对工人速度进行建模研究.

2.1工作进度带来的工作压力建模

经过座谈,工作进度是衡量工人工作量的标准,是工作压力的主要来源,因而可以用工作进度近似反映工作压力.通过对现场工人的调研,工作进度通常用自己工作站内在制品数量与相邻的上下游进度最快(在制品数量最少)的工作站内在制品数量的差异来衡量,进而做出对自己工作进度的判断.工作进度可以分为3档:领先、相当、落后,分别对应工作压力低、中、高.当工作进度落后时,说明在自己工作站内产品积压比别人多,考虑到团队的压力,由于心理因素的作用,工人势必会努力工作,加快工作速度,以使整个装配线的生产正常进行,并使其行为符合团队预期;当工作进度领先时,工人如果正常或快速工作势必会导致将来没有任务可做,所以从疲劳的角度来说,如果此时有工作需求,工人势必会放缓工作速度;如果大家工作进度相当,工人则会以正常速度工作.

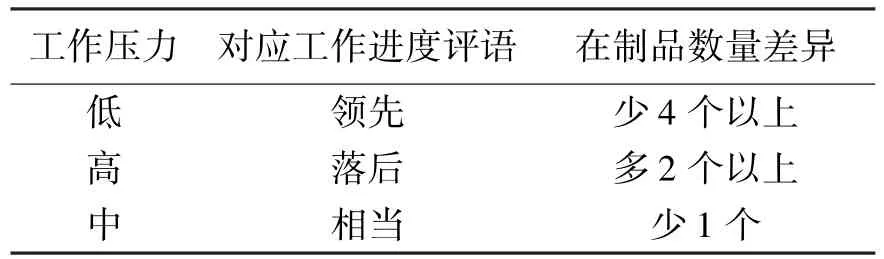

通过问卷调研,得出在100%可靠性(对该评语的判断不模糊,有100%把握,以下同,这是问卷过程中最容易得到的,也是相对比较准确的数据)的前提下,工作压力判断的依据如表2所示(以某工人为例).

表2 工作进度带来的工作压力判断表(100%肯定)Table 2 Work pressure judgment(surely)

由于进度判断是在自己完成工位任务后进行的,因此,与自己比较的相邻工人有可能正在工作中,所以进度比较值整体有些向左偏移,本文认为这是正常的.

由于对他人工作压力的判断是定性判断,而工作进度观测值是定量值,因此根据现场对工人的调研,用图2所示隶属度曲线来反映工作进度带来的工作压力.

2.2疲劳建模

疲劳的产生与消除是人体正常生理过程,作业产生疲劳和休息恢复体力,这两者多次交替重复.疲劳不仅导致工作速度下降,还会导致失误率上升,因此,疲劳因素是建模时应该加以考虑的重要因素.疲劳有心理疲劳和生理疲劳2种,鉴于本文研究的背景,只关注了生理疲劳,并未对心理疲劳进行研究.经过初步的问卷以及座谈讨论,分析得出疲劳的影响因素主要包括作业强度和持续工作时间.

疲劳程度问卷中,通常用每小时完成的工时来计算工人的作业强度,经过问卷调研,作业强度的高、中、低的清晰判断如表3所示(以某工人为例).

表3 作业强度定义(100%肯定)Table 3 Labor intensity judgment(surely)

鉴于主观评定的模糊性,为后续建模的需要,本文同样对作业强度的判断进行了模糊处理,具体如图3所示.

在对作业强度各种评语100%肯定的情况下,调研分别达到各种疲劳程度(100%肯定)的工作时间,问卷结果如表4所示(以某工人为例).

在特定作业强度下,随着持续工作时间的增加,人们对疲劳程度的判断也会发生变化,而在有些时间范围内人们对疲劳程度的判断也是模糊的,因而本文同样对持续工作时间和疲劳的关系进行了模糊化处理,隶属度曲线如图4所示.

疲劳程度是作业强度和持续工作时间2个影响因素综合作用的结果,本文通过如下处理方法体现其共同作用关系.

记作业强度对各评语的隶属度为

表4 疲劳问卷结果统计Table 4 Questionnaire results of fatigue degree

如果作业强度为i(100%肯定),由图4可得出经过时间t后,疲劳对各评语的隶属度,将其记为

则在作业强度是模糊值的前提下,经过时间t后,工人疲劳程度对各评语的隶属度为

2.3个人失误建模

操作中的个人失误是不可避免的,手工装配出现失误时往往需要拆解重新装配,它不仅影响任务装配时间,有时候甚至影响整条装配线,所以需要把操作失误因素也加到行为模型中.可靠性研究专家Swain给出的失误率的计算公式[16]为

式中:q为人的失误率;k为修正系数;R为基本可靠度;a为工作时间系数;b为操作频率系数;c为危险状况系数;d为心理、生理条件系数;e为环境条件系数.

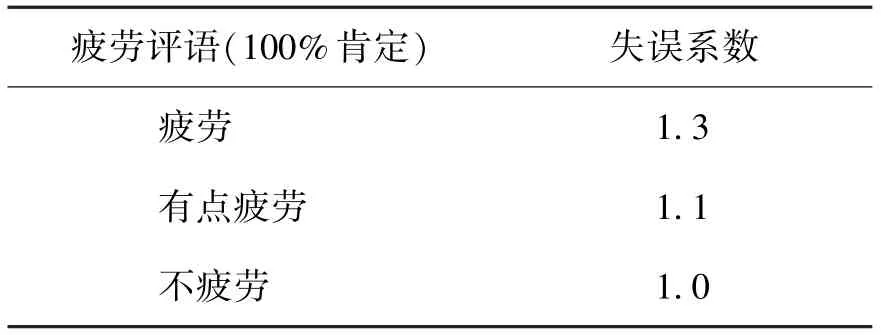

本文采用了类似的思想.经过调查,由于工作性质相似,基本可靠度都近似一致,统计以往相似生产的数据,结合跟工人和管理层的座谈,以及试生产的经验,本文给定基准失误率2%,即正常水平下工人的失误率,实际失误率是基准失误率和各种失误影响因素综合作用的结果.通过问卷调查,在影响因素中,从个人的角度看,在本文的工作条件下,操作失误主要受疲劳和工作压力的影响.关于疲劳程度以及工作压力的判断方法,前文已有详尽的描述,因此,这里需要解决的是在给定疲劳程度以及工作压力的前提下,确定工人的操作失误率.

1)压力与失误的关系建模

有研究表明,压力过大过小都会造成失误率的上升,在情境意识研究的相关文献中也同样得出该结论[17].U型线工作中的压力主要来源于进度压力,自己的进度落后时会提速以追赶进度,导致失误率上升;而进度领先时精神上会放松,同样导致失误率上升;只有在压力水平适中时,才会保持一个较低的失误率.经过调查给出3种情况对失误率的影响如表5所示(以某工人为例).

表5 工作压力与失误率关系Table 5 Relationship between work pressure and work failure

由于压力是模糊的,本文采用如下处理方式得出最终由压力造成的失误系数.

由表5可以得出不模糊情况下压力造成的失误系数为

假定进度数据对各种压力评语的隶属度为

则最终给定工作进度对失误的影响通过如下系数来体现:

式中E压力为压力对失误率的影响系数.

2)疲劳与失误的关系建模

疲劳会导致注意力不能集中,也会对失误率产生影响,经过调研,疲劳与失误率的关系如表6所示(以某工人为例).

表6 疲劳与失误率关系Table 6 Relationship between fatigue and work failure

由于对疲劳的判断是模糊的,因而最终疲劳与失误的处理方式同压力与失误关系的处理方式.

3)总体失误系数建模

借鉴Swain对影响因素和失误率的处理方式,同时也经过调研,本文给出总体失误系数为

式中:f疲劳、f压力分别为与疲劳和压力相关的失误系数,最终的失误率用总体失误系数与基准失误率的乘积来表示.操作失误的发生是基于概率的,因而本文对操作失误采取了随机数仿真的处理方式.当操作失误发生时,工人会变得小心翼翼,更加追求准确性,此时工作速度降低,经过一段时间的调整,又会回到正常状态,工作速度也变为正常,经过调研,本文设定恢复时间为至少120 s,即大约操作完3个工序以后(完成一轮装配).

2.4工作速度建模

各因素对工作速度的综合作用是复杂的,鉴于工人对各影响因素以及工作速度的判断均为定性判断,因此本文选用模糊逻辑推理方法来对工作速度进行建模,选择最大-最小(max-min)推理方法进行模糊推理[18].记输入变量为a和b,输出变量为c,它们依次分别有m、n、s个模糊子集,如果有h条if-then的模糊规则,例如:

根据最大-最小(max-min)推理方法,可以得出c对模糊子集r的隶属度为

模糊推理过程中作用于系统的输出往往是不模糊的,因此必须将模糊量转换成确定量,这个过程被称之为解模糊化,本文采用重心法进行解模糊化,该方法的数学表达式为

式中∫为输出模糊子集所有元素的隶属度值在连续论域C上的代数积分.

以某一工人为例,经过问卷调查,得到如表7所示规则表.

表7 工作速度确定规则表Table 7 Work speed determination rules

将正常工作速度定义为按照标准工时完成任务时的工作速度,为便于统一比较,将其值设定为1.0,工作速度设定为正常工作速度的倍数,即如果速度比正常工作速度快,则工作速度值大于1.0,反之小于1.0.经过调研,得出在100%肯定前提下各评语对应的工作速度,进而采用三角隶属函数对各评语进行模糊化,得到工作速度对各评语的隶属度曲线如图5所示(以某工人为例).

按照前文所述的模糊逻辑推理方法,由观测到的工作进度、作业强度以及作业持续时间,经过模糊化可得到工作压力以及疲劳程度对各评语的隶属度,由此可计算出对应工人相应的失误率,经过随机数仿真可判定其是否发生失误,进而按照表7确定的工作速度规则,按照最大最小原则可判定在给定输入下,输出的工作速度对各规则的隶属程度,由重心法解模糊化可确定最终输出的工作速度.

3 仿真分析

为便于对比分析,本文分别对人的行为模型和传统的机器模型(本文将加工时间是定值的仿真模型称为机器模型)以及随机模型(本文将加工时间符合一定分布的随机值的模型称为随机模型)进行了仿真建模.在随机模型中,本文设定加工时间符合正态分布,其方差为 0.13倍标准工时,这样99.73%的置信区间上下限分别是0.6倍标准工时和1.4倍标准工时,和本文速度模型上下限一致.本文仿真基于em-plant,仿真实体建模截图如图6所示.

仿真实体建模中基本参数的设置:

1)每个工位采用Singleproc对象设定;

2)工位间通过传送带连接,运行速度为1 m/s,最大容量为4;

3)工人的行走速度为0.8 m/s,工作完停留在原工位等待下一道工作指令;

4)在有行走路径的工作地之间,通过Footpath

设定行走路径;

5)各种产品订单的产生用符合均匀分布的随机数来实现;

6)该U型线为自由节拍装配线,为了保证一定的生产压力,在入口端以一定的节拍发送在制品,节拍根据装配线平衡结果和生产需求设定为127 s;

7)装配工时在Worker对象的 Order属性中设置;

8)产量在进入Drain时统计,在每个工位后面的Line的入口处统计工人加工完产品的类型、计数、等待时间及工时;

9)由于工位3有2个工作地,工位2发出的产品均匀通过2个工作地.

工人的管理统一由一个Broker控制,采取先到先服务的策略,如果同时到达,则先调度编号小的工人.为了避免调度的冲突,本文将所有工人放到一个Workpool里等待Broker的调度.

考虑到随机因素对仿真结果的影响,本文对每个模型分别进行了20次重复运算,每次仿真时长30 d,选取置信概率为90%,用平均数据来做分析.

3.1仿真结果统计及分析

1)行为模型的验证

为了验证本文建立的行为模型的有效性,本文对仿真输出的数据与实际生产数据进行了对比分析,t检验结果如表8所示.Sig值大于0.1,可以认为本文建立的行为仿真模型是有效的,可以用其进行装配线生产效率的进一步研究.

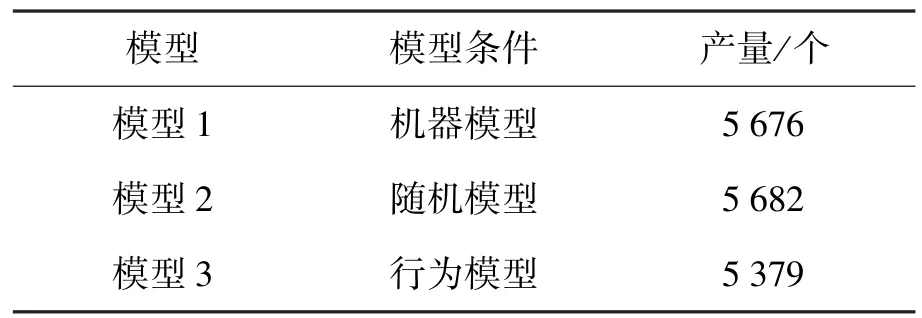

2)机器模型、随机模型和行为模型的对比分析

表9是机器模型、随机模型和行为模型的仿真结果统计.

可以看出,在当前生产条件下,机器模型和随机模型均高估了装配线的生产效率.机器模型不能体现工人速度的变化,而随机模型反映的工人速度变化与实际并不相符,因此用上述2个模型来做装配线产量预测以及管理改进并不合适.行为模型是在通过工人调研形成的速度模型的基础上运行的,对人的行为模拟更加贴合实际,因此比机器模型和随机模型更加具有实际应用意义.

表8 模型验证结果Table 8 Model verification results

表9 仿真结果统计Table 9 Simulation result statistics

3)以行为模型为基础的装配线运作中存在的问题分析

为了便于进一步分析及改进,对行为模型进行了相关统计,具体如表10、11所示.

表10 各工位前输送线堵塞率Table 10 Block rate of conveying lines

表11 各工人完成工时及行走时间统计Table 11 Working and walking time statistics

通过上述统计,可以发现以下问题:

①产品流动不畅,等待加工时间过长.从表10可以看出,前端工位尽管具有较高的优先权,但依然具有较高的堵塞率,而后端工位由于优先权较低,一方面受制于前端产品的堵塞,另一方面本身也存在一定的堵塞率,从而导致产品不能够及时出产,造成工人无谓的等待过多.

②行走浪费过多.从表11可以看出,工人行走距离过多,而行走并不产生生产力.6个工人30 d工作时间总计行走266 482 m,以行走速度0.8 m/s来计算,则浪费时间高达92.53 h,约相当于一个工人13 d的工作时间,可见行走浪费较大.

③工人间完成的工时定额并不尽相同.尽管工作量比较接近,但还是有所差别,从表11可计算得出,工作量最多工人与工作量最少工人之间的工时差额达到7.13标准工时,工作量的差异导致工人忙闲不均,也带来了工资收入的差异,容易引起工人的不满.

4)对现有装配线运作的改善建议

①调整工作序.原有工作序并未有效缓解前端堵塞的压力,同时造成后端部分堵塞,因此考虑调整工作序,使靠近出口的工位具有较高优先权,从而使得产品到达后端后能够及时出产,减少在后端工位的等待时间.

②调整工作策略.原有工作策略和固定节拍流水线的工作策略是类似的,即工人在每个工位只装配一个产品,按照各工位发出申请的先后顺序以及优先权执行作业选择.从减少行走的角度考虑,如果优先权高的工位前有产品排队等待,则加工完所有排队产品后再去优先权较低的工位,这样能够减少行走浪费.

③增加合作机制.由于是多产品混流生产,按照固定节拍流水线的平衡方法进行装配线平衡很困难,同一工作站内以及工作站间往往存在忙闲不均的情况,因此,为了使各工作站间工人的工作量尽可能地均衡,本文提出了空闲时合作的思路.按照前面的平衡方案,考虑技能掌握的难易性,设定6、9、11、12、13、14、15工位为合作工位;同时为避免过多的行走干涉,合作只能在相邻工作站间展开.

3.2改善方案及仿真分析

各种改善建议综合起来,共计可形成2×2× 2=8种方案(具体方案见表12).为了分析各种改善建议的综合影响,本文对这8种方案分别进行了仿真分析,结果如表12所示.

表12 8种方案的仿真结果统计Table 12 Simulation results of different improvement schema

由表12数据,可以整理出各因素及其相互作用对产量的影响:

1)单因素作用分析.从单因素上看,单纯地增加合作以及改变工作序反而带来产量的降低,并未达到设想的效果,改变工作策略对产量的提升效果很明显.统计分析发现(限于篇幅数据故略),合作使得行走时间占比增加,尽管后端堵塞率有所下降,但前端工位任务由于不能及时得到处理,堵塞率反而有所上升,因而导致产量下降;改变工作序使后端的堵塞率显著下降,但前端的堵塞率显著上升,使得前端工位生产停滞的几率大大增加,两种变化综合作用使得产量反而降低;改变工作策略则通过显著地减少行走浪费来提高产量(平均行走时间占比由8.56%下降到2.68%).

2)两因素综合作用分析.改变工作策略并增加合作共同作用对产量反而产生了负面的影响,而其他的两策略组合都给产量带来了积极的影响.统计分析发现,在改变工作策略并增加合作时,合作工位的优先权较低,离前端工位较远,因而合作带来了行走距离的增加,抵消了部分改变工作策略带来的产量的增加;改变工作序会和合作产生正向作用,带来产量的提高,主要原因是合作工位主要在后端,改变工作序以及合作均增加后端产品的流动,同时减少了行走距离的增加幅度,通过合作使得前端堵塞率有所下降,因而产量有所提升;改变工作序和改变工作策略共同作用,尽管由于后端工位任务排队较少导致增加了部分行走距离,但加速了后端产品的流动,同时前端工位的堵塞率并未显著增加,进而带来产量的提升.

3)三因素综合作用分析.在三因素的共同作用下,产量又有了一定的提高,三因素的共同作用是正向的;同时,通过合作,各工人之间的工作量差异有了较为明显的减少,这对减少工人不良情绪的发生是有益的.

很明显,3种改善建议综合起来(即方案1)效果最为明显,对产量以及任务均衡率可分别提高5.5%和3.15%.因而其是一个较好的改善方案.

4 结论

1)传统的机器模型以及随机模型由于未考虑人的行为因素,往往会高估装配线的生产效率;

2)改变工作策略能够提高装配线的生产效率;

3)并非所有的合作都会提高生产效率以及任务均衡率,只有和其他管理措施有效地结合,才能充分发挥合作的作用.

4)单纯地通过改变工作序增加后端产品的流动性并不一定能够提高生产效率,只有通过和其他措施相结合,提高整个产品线的流动性,才能够提高生产效率.

[1]BAINES T,MASON S,SIEBERS P,et al.Humans:the missing link in manufacturing simulation[J].Simulation Modelling Practice and Theory,2004,12(3):515-526.

[2]RIGOTTI C,CERVERIP,ANDREONIG,etal. Modeling and driving a reduced human mannequin through motion captured data:a neutral network approach[J]. IEEE Transactions on Systems,Man and Cybernetics—Part A:Systems and Humans,2001,31(3):187-193.

[3]PARK W,CHAFFIN D B,MARTIN B J,et al.Memorybasedhumanmotionsimulationforcomputer-aided ergonomic design[J].IEEE Transactions on Systems,Man and Cybernetics—Part A:Systems and Humans,2008,38 (3):513-527.

[4]CHAFFIN D B,FARAWAY J J.Stature,age and gender effects on reach motion postures[J].Human Factors,2000,42(3):408-420.

[5]王志远.虚拟人运动仿真研究[D].哈尔滨:哈尔滨工程大学,2011. WANG ZY.Researchonvirtualhumanmovement simulation[D].Harbin:Harbin Engineering University,2011.(in Chinese)

[6]周德吉,武殿梁,邱世广,等.虚拟现实环境中包含虚拟人的全要素装配操作仿真[J].计算机集成制造系统,2012,18(10):2183-2190. ZHOU D J,WU D L,QIU S G,et al.Assembly operating simulation of entire elements containing virtual human in virtualenvironment[J].ComputerIntegrated Manufacturing Systems,2012,18(10):2183-2190.(in Chinese)

[7]WEIJ, SALVENDYG.Developmentofahuman information processing model for cognitive task analysis and design[J].Theoretical Issues in Ergonomics Science,2006,7(4):345-370.

[8]RAVINDER U,MCCANN R S,BEUTTER B,et al. Development of a human performance modeling tool for user interface evaluation in next generation spacecraft:an empirical approach[C]∥Proceedings of 2007 IEEE InternationalConferenceonSystems,Manand Cybernetics.NJ:IEEE,2007:2545-2550.

[9]任有,许洪国,李显生,等.仿真追尾碰撞中驾驶员转向反应模型研究[J].交通运输系统工程与信息,2007,7(3):94-99. REN Y,XU H G,LI X S,et al.Research on module of driver’s steering reaction upon simulative tail-crashing environment[J].JournalofTransportationSystems Engineering and Information Technology,2007,7(3):94-99.(in Chinese)

[10]刘雁飞,吴朝晖.驾驶ACT-R认知行为建模[J].浙江大学学报(工学版),2006,40(10):1657-1662. LIU Y F,WU Z H.Driver behavior modeling in ACT-R cognitive architecture[J].Journal of Zhejiang University (Engineering Science),2006,40(10):1657-1662.(in Chinese)

[11]任园园,李显生,席建锋.驾驶行为决策风险的多维结构模型[J].吉林大学学报(工学版),2011,41 (2):343-349. REN Y Y,LI X S,XI J F.Multidimensional structural model of risk on driving behavior decision-making[J]. Journal of Jilin University(Engineering and Technology Edition),2011,41(2):343-349.(in Chinese)

[12]HELBING D,FARKASI,VICSEKT.Simulating dynamical features of escape panic[J].Letters to Nature,2000,407:487-490.

[13]BATTY M,DESYLLAS J,DUXBURY E.The discrete dynamicsofsmall-scalespatialevents:agent-based models of mobility in carnivals and street parades[J].Int J Geograph Inform Science,2003,17(7):673-697.

[14]ARENTZE T,TIMMERMANS H.A need-based model of multi-day,multi-personactivitygeneration[J]. Transportation Research—Part B:Methodological,2009,43(2):251-265.

[15]李鹏程,陈国华,张力,等.人因可靠性分析技术的研究进展与发展趋势[J].原子能科学技术,2011,45 (3):329-340. LI P C,CHEN G H,ZHANG L,et al.Research review and development trends of human reliability analysis techniques[J].Atomic Energy Science and Technology,2011,45(3):329-340.(in Chinese)

[17]武淑平.电力企业生产中人因失误影响因素及管理对策研究[D].北京:北京交通大学,2009. WU Shu-ping.Study on the influencing factors and management ofhumanerrorsintheproductionof electricity enterprises[D].Beijing:Beijing Jiaotong University,2009.(in Chinese)

[18]诸静.模糊控制理论与系统原理[M].北京:机械工业出版社,2005.

(责任编辑 吕小红)

Production Efficiency Simulation of Human-oriented U Shaped Line

CAO Yanghua1,KONG Fansen2

(1.Institute of Mechanical and Electrical Engineering,Shenyang Aerospace University,Shenyang 110136,China;2.Institute of Mechanical Science and Engineering,Jilin University,Changchun 130012,China)

Suggestions for improvement of U shaped assembly line operation was proposed by a simulation method based on the effective worker behavior model.The influence factors of worker behavior were analyze.On this basis,the fuzzy model of fatigue,failure and work progress was proposed respectively according to the questionnaire results of related workers.The working speed model was proposed by using the fuzzy logic inference theory.This model was applied to a U shaped line simulation,and several suggestions for improvement were proposed according to the simulation results.The optimal improvement plan was chosen by further simulation.The simulation results show that the production efficiency and the task balance rate of U shaped line can be improved effectively by cooperation,changing the work order and working strategy.

behavior model;human factors; production efficiency

TH 186

A

0254-0037(2016)01-0042-09

10.11936/bjutxb2014120064

2014-12-28

航空科学基金资助项目(2013ZE54026);吉林省自然科学基金资助项目(201105018)

曹阳华(1975—),男,副教授,主要从事系统评价、制造系统中人的可靠性方面的研究,E-mail:caoyanghua@tom.com