涡耗散模型和混合分数模型模拟锅炉煤粉掺烧污泥过程的适应性

2016-10-09朱天宇殷立宝湛志钢徐齐胜方庆艳张成陈刚

朱天宇,殷立宝,湛志钢,徐齐胜,方庆艳,张成,陈刚

涡耗散模型和混合分数模型模拟锅炉煤粉掺烧污泥过程的适应性

朱天宇1, 2,殷立宝1,湛志钢1,徐齐胜1,方庆艳2,张成2,陈刚2

(1. 广东电网公司电力科学研究院,广东广州,510080;2. 华中科技大学煤燃烧国家重点实验室,湖北武汉,430074)

分别使用组分输运涡耗散模型(EDM)和混合分数PDF模型,对1台100 MW四角切圆锅炉燃烧煤粉和掺烧污泥时,进行炉内流动、燃烧和污染物NO排放数值模拟研究。研究结果表明:2种模型均能较好地模拟单煤燃烧时炉膛内部温度场和速度场;模拟烟气组分O2和CO2体积分数相接近,均较符合实际情况;EDM方法能较好地模拟水分吸热对炉膛燃烧的影响,在锅炉掺烧不同含水率污泥的燃烧数值模拟方面相比PDF模型更加合理;对比实际锅炉掺烧含水率为56%的不同配比污泥,模拟结果与现场试验结果相符,表明EDM能合理地模拟不同比例的高水分污泥的掺混燃烧。

锅炉;煤泥掺烧;数值模拟;EDM;PDF模型

当今计算流体力学(CFD)已广泛运用于能源、环境等各个领域,其成本低,周期短的优势得到了许多应用[1]。在燃煤锅炉燃烧研究中,数值模拟成为一个越来越重要的手段与方法[2−7]。煤粉锅炉掺烧污泥是一种经济环保的污泥处置方法,目前已得到广泛应用,但国内外学者大多数还停留在实验室研究分析方 面[8−11],而煤粉锅炉掺烧污泥对锅炉吸热、煤粉燃烧及污染物排放方面的研究还有待深入[12−13]。污泥是一种高挥发分和高灰分的物料,与煤的物性相差较大。当燃料燃烧特性相差较大,如煤、污泥或者生物质混合燃烧时,其燃烧特性具有非可加性,许多学者认为双混合分数PDF输运模型研究此类问题较合 适[2, 14−15]。目前对不同煤质燃烧、煤粉与生物质混合掺烧[16−18]均有研究报道,但对煤粉与污泥掺烧的数值模拟研究鲜有报道。本文作者分别使用组分输运涡耗散模型(EDM)和混合分数PDF模型,对1台100 MW四角切圆锅炉燃烧煤粉和掺烧污泥进行炉内流动、燃烧和污染物排放数值模拟研究,以研究2种模型对煤粉和污泥混烧数值模拟中的适应性。

1 锅炉概况

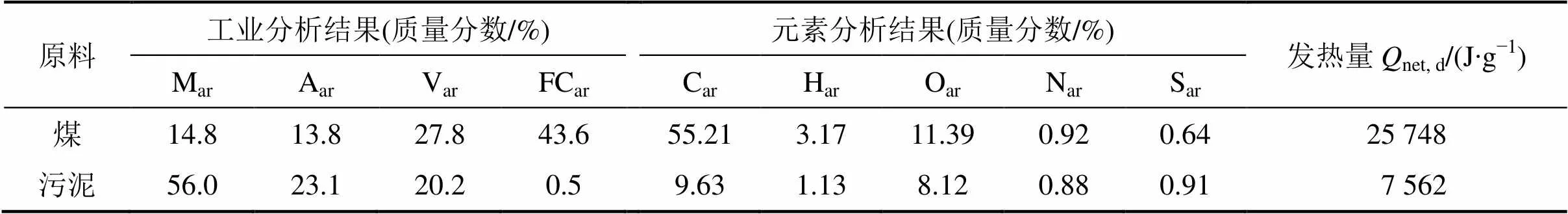

模拟对象为1台100 MW四角切圆煤粉炉。其制粉系统采用钢球磨煤机、中间储仓式、乏气送粉系统。锅炉本体高度为34.4 m,深度、宽度均为9.985 m,炉膛假象切圆直径为616 mm。每角布置3层一次风喷口,4层二次风喷口和1层顶燃尽风喷口;一次风燃烧器为浓淡燃烧器,浓淡比为3:1,中间水平方向采用钝体。顶层燃尽风喷口相比较一次风和二次风燃烧器反切15°,形成逆向旋转气流,降低炉内气流余旋,进而减少炉膛出口两侧烟温偏差。模拟实验燃煤为该电厂主力煤种,掺烧污泥为广东某印染污泥;污泥的含水量和灰量均比煤粉的高,发热量较低,掺烧污泥后必定会对锅炉燃烧特性产生影响。燃煤和污泥的特性分析见表1;锅炉整体结构、燃烧器中心截面示意图见图1。

图1 锅炉整体结构与燃烧器布置示意图

表1 燃煤与污泥的特性分析

注:M表示水分;A表示灰分;V表示挥发分;FC表示固定碳;下标ar表示“收到基”。

2 数学模型和计算方法

2.1 数学模型

在燃烧模拟计算中,采用标准−湍流模型模拟气相湍流;采用颗粒随机轨道模型分别模拟煤粉颗粒和污泥颗粒的运动;焦炭燃烧则采用动力/扩散控制反应速率模型模拟;辐射传热计算采用P1法。采用EDM和混合分数/PDF输运模型模拟气相湍流燃烧:采用EDM和单混合分数PDF模型模拟单煤燃烧;采用EDM和双混合分数PDF模型模拟煤泥混烧。模型详见文献[19]。

单混合分数PDF输运模型模拟单煤燃烧,混合分数定义为

式中:w为某元素的元素质量分数;下标ox代表氧化剂;fuel代表燃料[20]。

采用双混合分数PDF输运模型模拟污泥掺烧燃烧:使用2个混合分数1和2分别模拟燃煤和污泥对炉膛内部各点化学反应过程和组分质量分数分布的影响,1和2分别为来自煤和污泥排放的气体分别占总气体加上通过燃烧器进入炉内的总气体的质量分数,其输运方程如下式所示(方程中的源项由煤和污泥的热解和焦炭燃尽2个过程决定):

假设1和2输运方程的扩散系数相同,即。考虑湍流对1和2的影响,引入1和2的脉动均方值1和2,其输运方程如下:

式中:μ为有效黏性系数,假设脉动量1和2输运方程中的各对应量相等,即,。求解和的输运方程得到1和2以及1和2。煤和污泥的可燃成分将以1:2的比例在炉内各处混合燃烧。PDF采用截断高斯分布[20]。

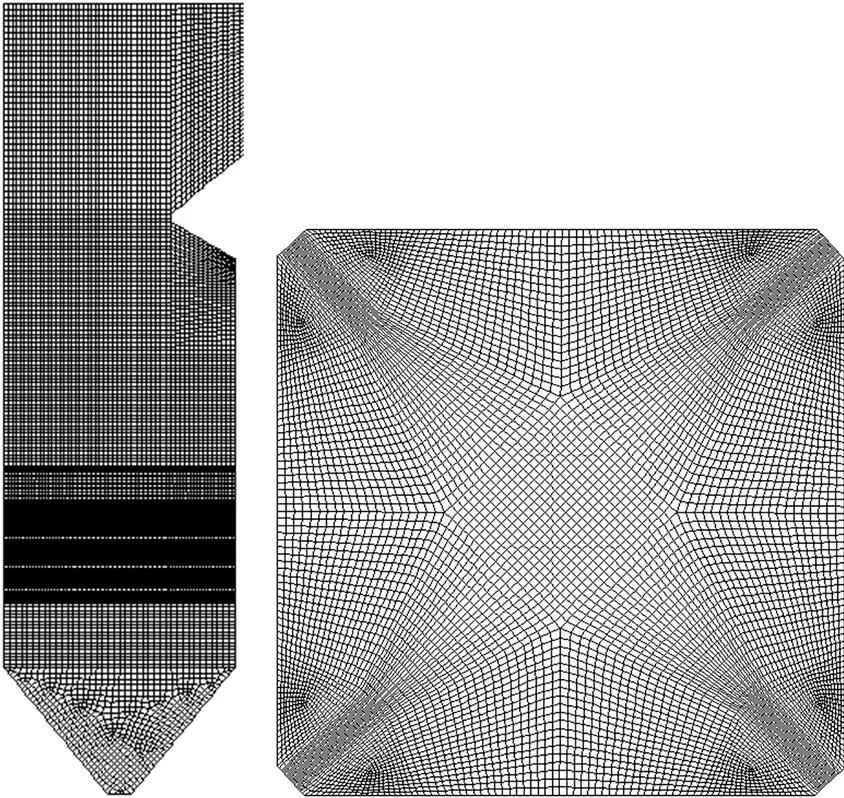

由于污泥中水分含量较高,采用双PDF模型模拟污泥混烧时,将污泥的干燥基组分作为输入,忽略了污泥中水分对燃烧的影响。采用EDM模拟煤泥混烧时,可假定污泥水分随挥发分析出,研究污泥水分对煤泥混烧后锅炉燃烧特性的影响。假设挥发分析出燃烧为双步反应,设定其摩尔质量,根据煤和污泥工业分析和元素分析结果,得出煤和污泥挥发分燃烧过程,反应系数和标准生成焓可确定,如式(5)和式(6)所示:

可以得到表达式为:

式中:V为污泥干燥基中挥发分质量比;V为污泥挥发分摩尔质量;污泥含水率;为水的摩尔质量;V为干污泥挥发分标准生成焓;为假定之后污泥挥发分标准生成焓。

NO生成/还原模型中忽略快速型NO,主要考虑热力型NO和燃料型NO[21]。热力NO生成模型采用经典的广义Zeldovich机理。燃料型NO根据De Soete机理[22],分为挥发分NO和焦炭NO2部分:热解中间产物为HCN,挥发分N全部转化为HCN,HCN被O2氧化为NO,也可还原NO生成N2;而焦炭N则直接转化为NO。本文中采用的污泥NO生成/还原模型与燃煤NO生成/还原模型相同。

2.2 网格处理

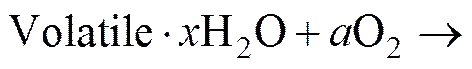

模型网格划分的优劣直接关系到模拟结果的合理性。本文采用分区画网格法,将计算区域分解为冷灰斗区域、燃烧器区域和炉膛上部燃尽区域。

考虑屏式过热器和再热器,更加准确地模拟炉膛内部烟气流动和温度分布;为减小模拟中炉膛出口烟气回流影响,构建炉膛出口水平段和缩口段(图2中未显示)。为减少网格伪扩散给模拟带来的偏差,对燃烧器区域网格进行加密。为了兼顾计算量和网格的合理性,通过对不同网格数目的计算对比,采用的总网格数目约130万,具体网格划分见图2。

图2 锅炉中心截面和燃烧器中心截面网格划分

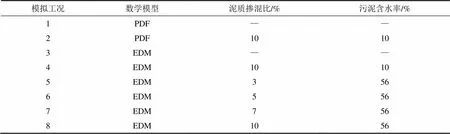

2.3 边界条件

离散方法均采用一阶迎风格式。一次风、二次风均采用质量入口边界条件,流量、温度为设计参数。燃尽风和周界风本体进行适当简化,根据实际尺寸构建入口模型,其质量流量根据设计参数及变工况条件计算得到。采用压力出口边界条件,出口压力设置为−40 Pa。炉膛壁面采用标准壁面方程,无滑移边界条件,热交换采用第二类边界条件即温度边界条件,给定壁面温度和辐射率,壁面温度设置为690 K,壁面辐射率设置为0.6。总共模拟8个工况,见表2。

表2 模拟工况表

3 结果与分析

3.1 数值模拟验证

为了验证模型热力性能的可靠性,对比满负荷条件下单煤燃烧的现场试验测得结果和数值模拟结果。锅炉高度15.6 m观火孔处利用铂铑10−铂热电偶测量炉膛内距离壁面1 m处火焰温度;并对比飞灰含碳量和NO排放的现场测得结果和模拟结果。

结果显示:模拟炉膛氧量与实际基本相同,均在(2.1±0.1)%;污染物NO现场测得质量浓度为279.2 mg/m3(6% O2),而使用EDM方法和PDF模型得出的结果分别为285.8 mg/m3(6% O2)和289.7 mg/m3(6% O2),相对误差分别为−2.4%和−3.8%;实际测得15.6 m层炉膛平均温度为1 357.4℃,而EDM方法和PDF模型结果分别为1 380.2和1 418.7 ℃,相对误差分别为−1.7%和−4.5%。对于飞灰含碳量,实际测量值为1.67%,而EDM方法和PDF模型结果分别为1.53%和1.51%,相对误差分别为8.4%和9.6%。整体上2种模型的数值模拟结果与现场试验数据结果相对误差较小,表明2种模型模拟单煤燃烧均较符合,可以证明实验中所采用的2种数值模型均可以合理地模拟炉膛内的烟气流动、燃烧反应、传热/传质和出口NO排放特性。

3.2 速度场和温度场

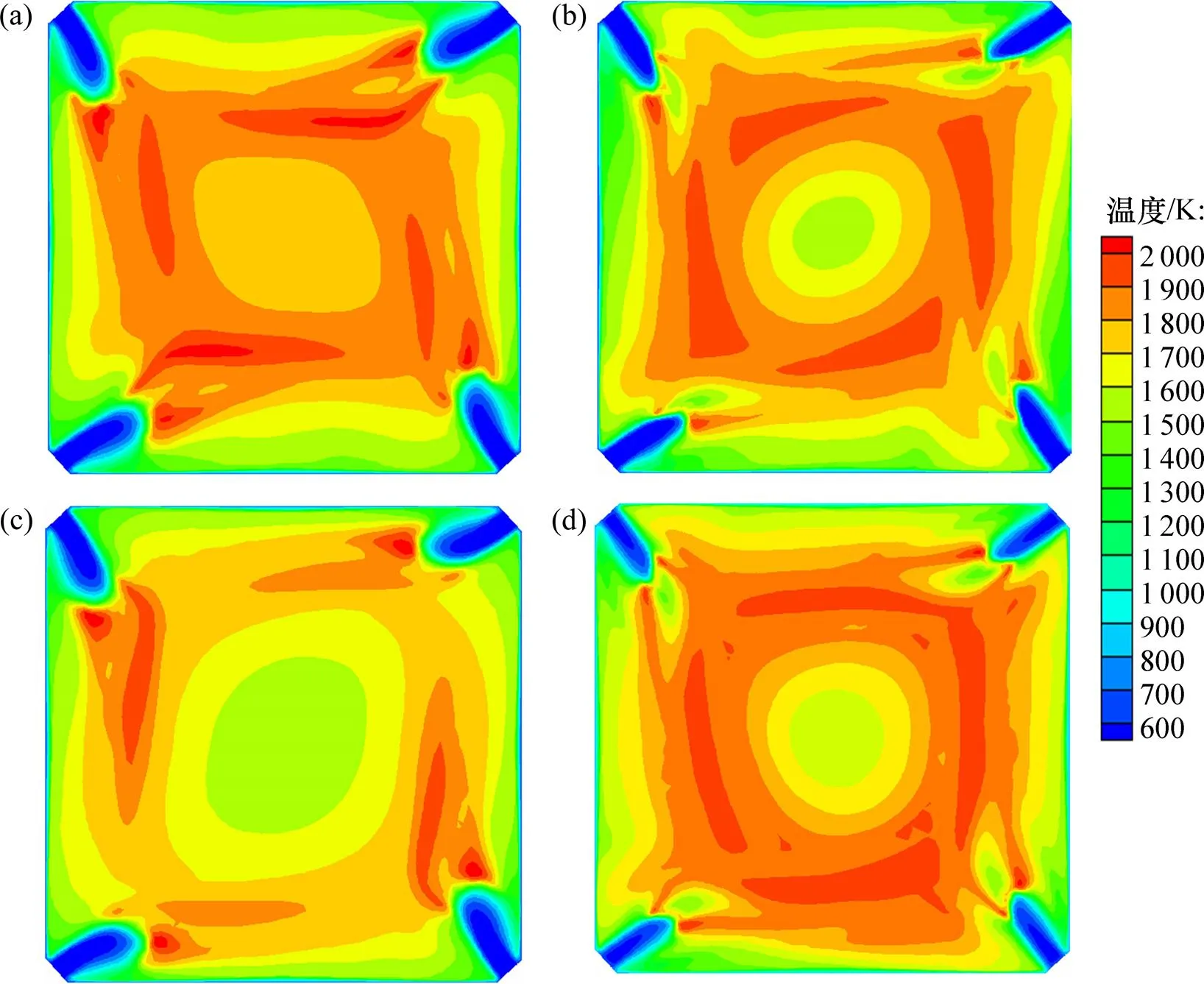

图3所示为EDM方法和PDF模型模拟单煤和污泥掺烧最下层运行一次风燃烧器中心截面速度场云图。由图3可知:对于2种模型模拟结果,最下层运行一次风出口风速为20 m/s至25 m/s,而周界风和二次风出口风速为40 m/s至45 m/s,均符合实际情况。且2种模型模拟单煤燃烧和污泥掺烧时,炉膛均能形成较好的逆时针切圆,半径较小,与实际相符;污泥掺烧后,一次风截面速度场改变较小。对比速度场的模拟结果,2种模型的模型结果相差较小。

(a) 工况1;(b) 工况2;(c) 工况3;(d) 工况4

图4和图5所示为2种模型模拟单煤和污泥掺烧最下层运行一次风燃烧器、炉膛沿高度方向中心截面的温度场云图。由图5可知:4种工况下炉膛温度分布都较均匀;掺烧污泥后炉膛主燃烧区域温度降低,这是因为污泥灰分较高,掺烧后燃料燃烧特性较差,燃烧不充分。2种模型模拟的煤粉着火距离均较接近,且与燃烧单煤相比,掺烧污泥后着火距离(火焰温度达到1 000 K处)缩短。这主要是由于污泥中高挥发分的提前释放造成泥煤混合物的着火提前,也使得炉膛最下层运行一次风区域温度均较燃烧单煤增加。对比图4(a)和图4(c)可知:工况3的EDM模型单煤燃烧温度较工况1的单混合分数PDF模型低,而工况4的EDM模型污泥掺烧工况温度比工况2的双混合分数PDF模型高。可见EDM模型更能有效地模拟污泥挥发分析出中造成混合燃料提前点燃、下层燃烧器温度上升的现象。由此说明,在污泥掺烧后炉膛速度场模拟效果方面,2种模型类似;但温度场模拟方面,EDM模型更有优势。

(a) 工况1;(b) 工况2;(c) 工况3;(d) 工况4

(a) 工况1;(b) 工况2;(c) 工况3;(d) 工况4

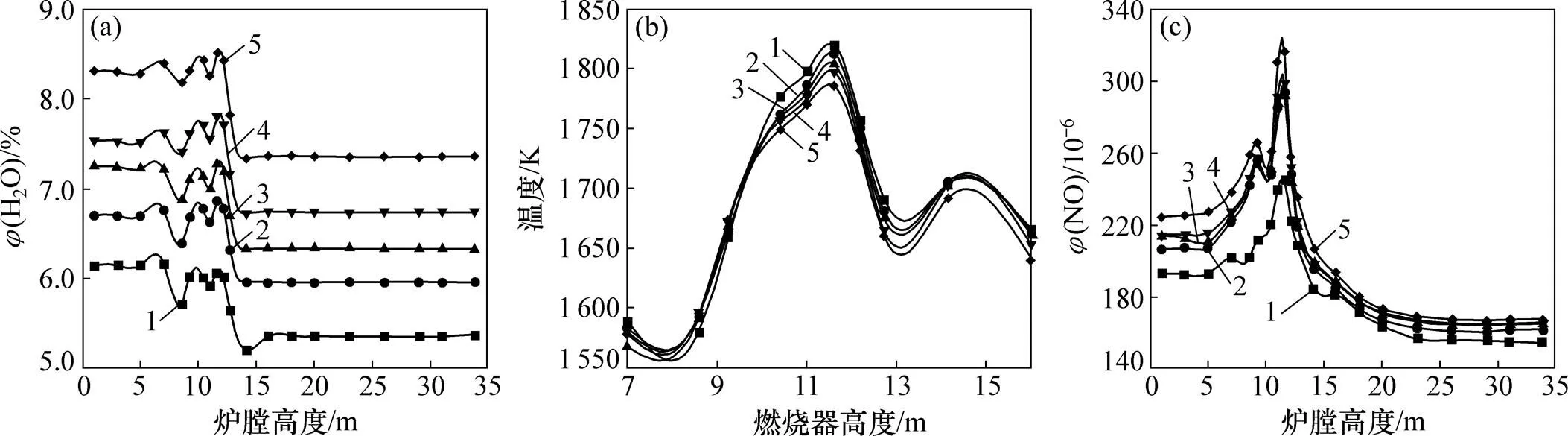

3.3 烟气组分分布

图6所示为沿炉膛高度方向烟气组分O2,CO2,H2O和NO体积分数分布。每层燃烧器局部区域,由于二次风补充,燃料的燃烧等因素,烟气组分都有所波动,两种模型均能较好地模拟出这一现象。图6(a)和图6(b)所示分别为沿炉膛高度方向2种模型模拟O2和CO2体积分数分布。使用PDF模型模拟工况1和工况2炉膛出口CO2体积分数分别为15.57%和15.91%;采用EDM方法模拟的工况3和工况4炉膛出口CO2体积分数分别为15.63%和15.85%;对比2种模型,其CO2体积分数模拟结果基本无差异,相对误差小于0.05%。2种模型模拟煤泥混烧后CO2体积分数略有增加,这有可能是掺烧污泥后整体燃料量增加的缘故;对于O2体积分数的模拟,2种模型的模拟结果基本 一致。

图6(c)所示为2种模型研究污泥水分对整体炉膛燃烧效果的影响。由于使用PDF输运模型时,污泥的水分无法实际体现在模型当中(模拟中实际进入炉膛中的为干燥基污泥);而使用EDM模型,假设水分随挥发分析出,煤泥混烧后的H2O组分体积分数明显比单煤燃烧的高,且高于PDF模型模拟煤泥混烧0.5%左右;水分的吸热增加,造成炉膛整体温度下降30 K左右;PDF模型污泥从掺烧后温度也有所下降,但下降幅度很小。由此可见,EDM模型模拟含水污泥掺烧对炉膛燃烧特性的改变效果较明显。

图6(d)所示为4种工况下沿炉膛方向NO生成分布参数曲线。NO生成量与炉膛过量空气系数、燃烧温度和煤的含氮量有关。可见在模拟单煤燃烧方面,PDF模型结果稍高于EDM方法结果,但基本相同。在污泥掺烧模拟中,NO排放浓度均比单煤燃烧工况的高,这是由于污泥含氮量明显高于煤质的含氮量;而EDM方法结果低于PDF方法结果,这是由于工况4主燃烧区温度比工况2的低,热力型NO生成较少。研究表明:在单煤燃烧模拟中,2种模型NO模拟效果相差较小;但在模拟含水污泥掺烧方面,EDM模型能更有效地模拟出炉膛内水分吸热、温度降低对NO生成产生的影响。

(a) O2;(b) CO2;(c) H2O;(d) NO

根据2种模型温度场、速度场和烟气体积分数分布结果可以得出:模拟单煤燃烧时,2种模型所得结果相似,均与实际结果相符合;在模拟含水污泥掺烧时,EDM模型更能有效地模拟出水分吸热对炉膛燃烧效果的影响;在温度场、烟气组分H2O和NO体积分数模拟方面,EDM模型明显较PDF模型好。

4 EDM模拟与现场试验结果对比

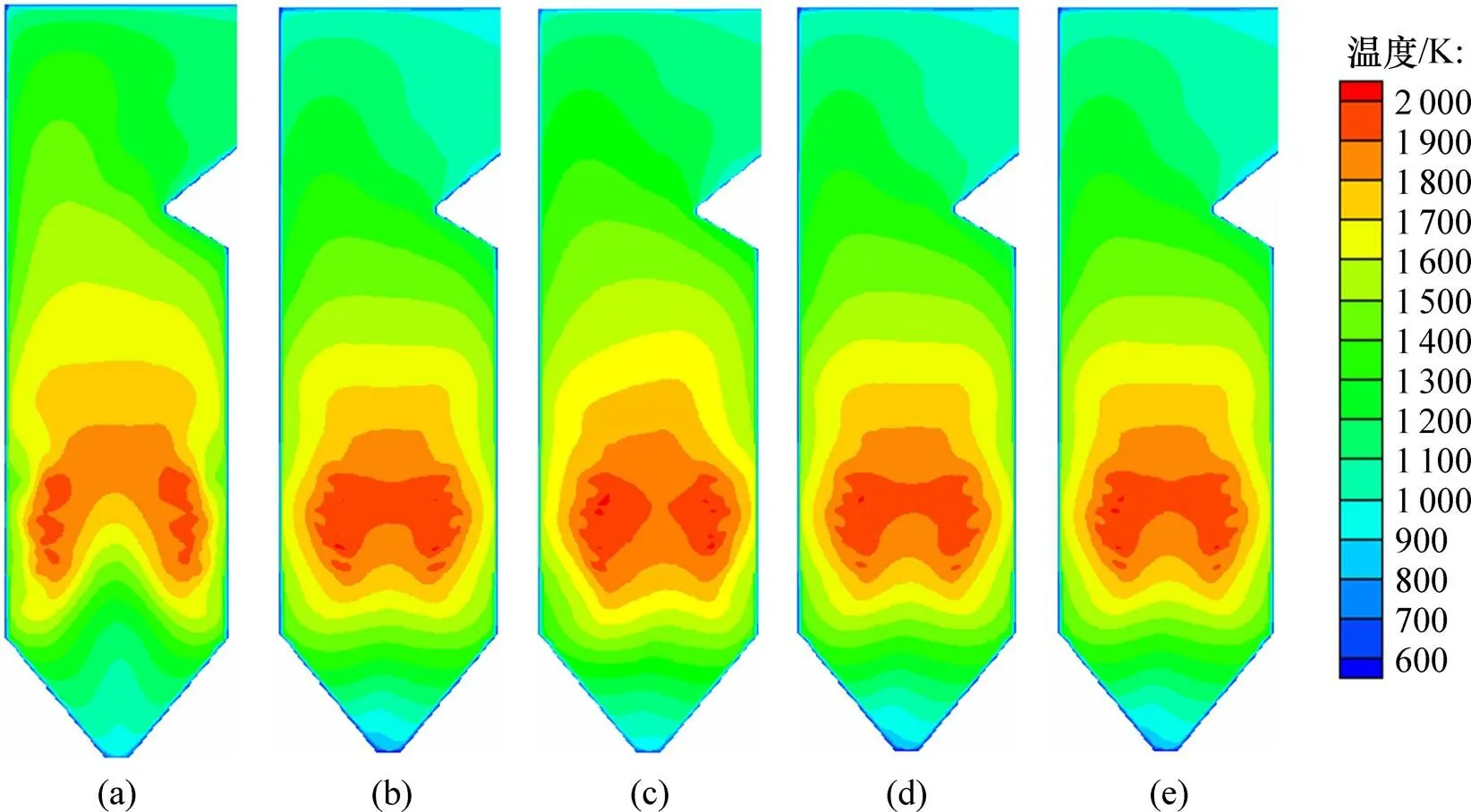

为进一步验证EDM模型的可靠性与实用性,研究了在相同负荷和配风条件下,采用EDM模型开展锅炉掺烧质量配比为3%,5%,7%和10%的污泥模拟实验,对应表2中工况5~8,并与现场掺烧试验结果进行对比。在实际掺烧中,污泥经过压滤,其含水率为52%~60%,经过输煤皮带与煤混合后进入炉膛燃烧。模拟中污泥入炉含水率与实际结果一致,模拟中取56%。图7所示为污泥不同配比工况炉膛中心截面的温度场云图。由图7可以看出:随着掺烧配比的增加,炉膛中心截面温度分布均匀,整体温度水平变化较小;炉膛上部区域温度水平有所下降,这与污泥掺烧后大量水分进入炉膛吸热有关。由于污泥的高挥发分使得煤粉提前着火,主燃烧区内高温区域面积增大。

(a) 工况3;(b) 工况5;(c) 工况6;(d) 工况7;(e) 工况8

图8所示为炉膛高度方向参数分布,其中,图8(a)和图8(b)所示分别为沿炉膛高度方向H2O体积分数和温度分布曲线。可见:随着污泥配比的增加,炉膛内H2O体积分数明显增加,水蒸气吸热造成炉膛温度水平下降,当配比上升至10%时较明显;炉膛主燃烧区域温度与燃烧单煤工况降低20~30 K,主燃烧区最高温度下降35 K;但在最下层运行二次风和一次风处,煤泥混烧的平均温度略比燃烧单煤工况的高。整体上掺烧污泥后炉膛温度分布差别较小,表明煤泥掺烧对锅炉的正常运行影响较小。图8(c)所示为沿炉膛高度方向NO组分参数分布。由于污泥的含氮量比煤质的高,进入炉膛后主燃烧区产生大量燃料型NO,造成NO排放上升,但煤泥混烧整体的NO排放特性与单煤燃烧相似。

(a) H2O;(b) 温度;(c) NO

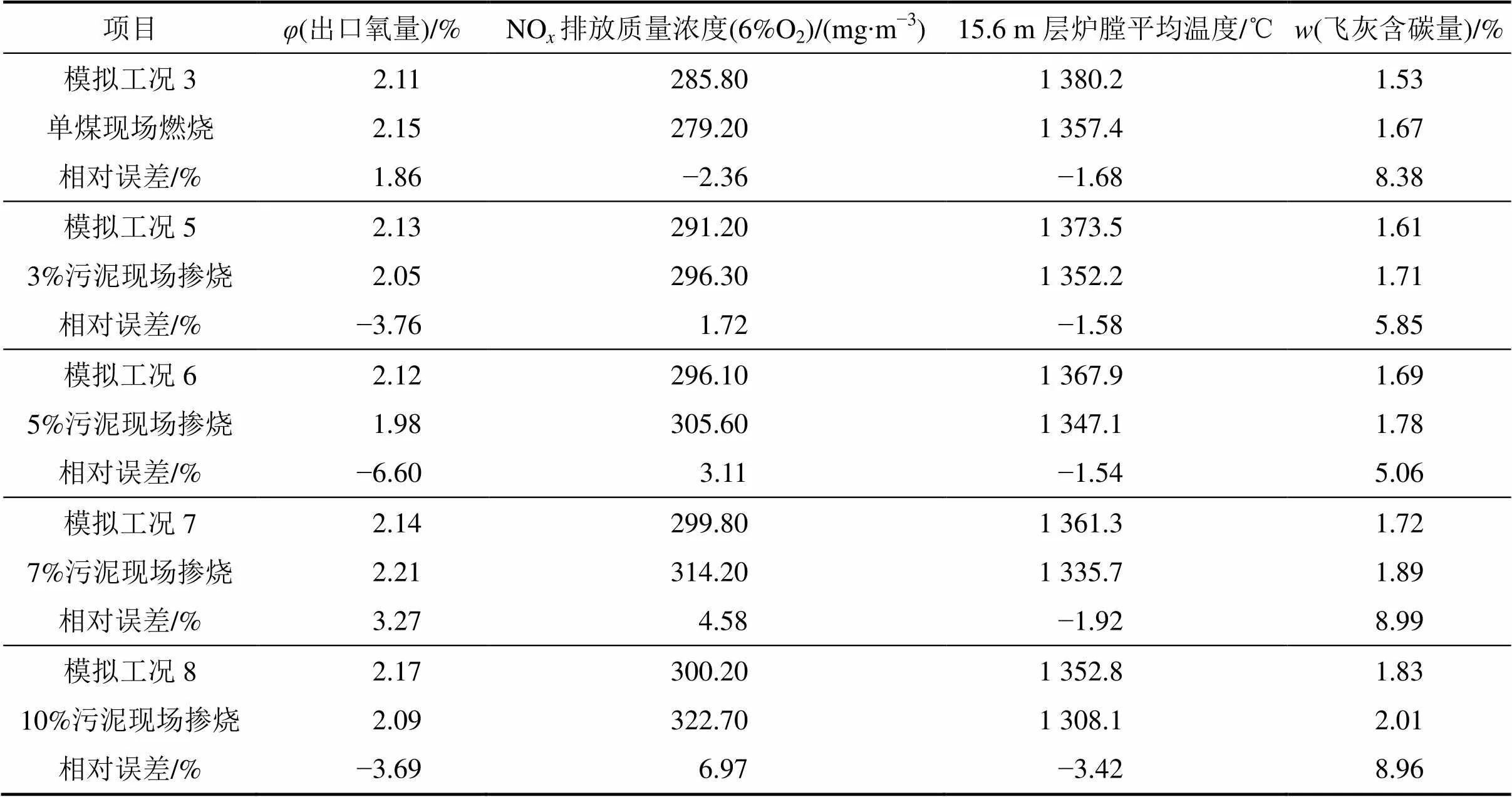

现场试验与数值模拟结果对比见表3。由表3可知:各个工况的NO排放量与现场掺烧结果相对误差均不超过10%,飞灰含碳量的相对误差不超过10%,并且15.6 m层炉膛温度的相对误差不超过4%,均在合理误差范围内。可见:在掺烧56%含水率的污泥、质量比不超过10%的情况下,炉膛整体温度水平较燃烧单煤工况有所降低,NO排放下降,飞灰含碳量有所增加,但差别均较小,表明煤泥掺烧对锅炉的正常运行影响较小,实际中掺烧配比较低的污泥是可行的。而利用EDM方法的模拟结果与现场掺烧实验实测结果相符,说明其具有较好的可靠性与实用性。

表3 模拟结果与现场试验值对比

5 结论

1) 涡耗散模型和单混合分数PDF模型均能较好地模拟单煤燃烧工况,与实际情况相符;2种模型模拟的炉膛内部温度场、速度场和烟气组分分布差别不明显。

2) 污泥掺烧模拟方面,EDM模型能较好地模拟水分吸热对炉膛燃烧的影响,其温度场、烟气组分H2O和NO模拟结果较PDF模型合理;高含水率不同污泥掺烧配比的EDM模型模拟结果与现场掺烧实测结果相符,表明EDM模型适应性更强。

[1] 李万平. 计算流体力学[M]. 武汉: 华中科技大学出版社, 2004: 2−9LI Wangping. Computational fluid dynamics[M]. Wuhan: Huazhong University of Science and Technology Press, 2004: 2−9.

[2] 王春波, 魏建国, 盛金贵, 等. 300 MW煤粉/高炉煤气混燃锅炉燃烧特性数值模拟[J]. 中国电机工程学报, 2012, 32(14): 14−19. WANG Chunbo, WEI Jianguo, SEHNG Jingui, et al. Numerical simulation of combustion characteristics of a 300 MW blast furnace gas/pulverized coal combined combustion boiler[J]. Proceedings of the CSEE, 2012, 32(14): 14−19.

[3] 朱光明, 姚斌, 段学农, 等. W型火焰锅炉内无烟煤掺烧优化数值模拟[J]. 动力工程学报, 2012, 32(5): 345−350, 367. ZHU Guangming, YAO Bin, DUAN Xuenong, et al. Numerical simulation on blended coal combustion with anthracite in w-shaped flame boilers[J]. Journal of Chinese Society of Power Engineering, 2012, 32(5): 345−350, 367.

[4] BELOSEVIC S, BELJANSKI V, TOMAWOVIC I, et al. Numerical analysis of NOx control by combustion modifications in pulverized coal utility boiler[J]. Energy and Fuels, 2012, 26: 425−442.

[5] DIEZ L I, CORTÉS C, PALLARÉS J, et al. Numerical investigation of NOemissions from a tangentially-fired utility boiler under conventional and overfire air operation[J]. Fuel, 2008, 87: 1259−1269.

[6] CHOI C R, KIM C N. Numerical investigation on the flow, combustion and NOemission characteristics in a 500 MW tangentially fired pulverized-coal boiler[J]. Fuel, 2009, 88: 1720−1731.

[7] MODLINSKI N. Computational modeling of a utility boiler tangentially-fired furnace retrofitted with swirl burners[J]. Fuel Processing Technology, 2010, 91(11): 1601−1608.

[8] 周家平, 唐强, 王丽朋, 等.污水污泥在富氧环境下燃烧特性的实验研究[J]. 环境工程学报, 2011, 5(8): 1871−1876. ZHOU Jiaping, TANG Qiang, WANG Lipeng, et al, Experiment research of sewage sludge combustion characteristic in oxygen-enriched environment[J]. Chinese Journal of Environmental Engineering, 2011, 5(8): 1871−1876.

[9] 张强,吴颜, 李伟峰, 等. 污泥与煤共热解过程中磷元素的挥发规律研究[J]. 燃料化学学报, 2012, 40(6): 665−671. ZHANG Qiang, WU Yan, LI Weifeng, et al. Volatilization of phosphorus during co-pyrolysis of sewage sludge and coal[J]. Journal of Fuel Chemistry and Technology, 2012, 40(6): 665−671.

[10] ELLED A L, AMAND L E, LECKNER B, et al. Influence of phosphorus on sulphur capture during co-firing of sewage sludge with wood or bark in a fluidised bed[J]. Fuel, 2006, 85(12/13): 1671−1678.

[11] 周法. 污泥焚烧污染物排放及灰渣理化特性研究[D]. 杭州: 浙江大学能源工程学院, 2012: 12−20. ZHOU Fa. Study on pollutants emission from sludge combustion and physico-chemical properties of ash and slag[D]. Hangzhou: Zhejiang University. College of Energy Engineering, 2012: 12−20.

[12] OTERO M, GOMEZ X, GARCIA A I, et al. Effects of sewage sludge blending on the coal combustion: a thermogravimetric assessment[J]. Chemosphere, 2007, 69: 1740−1750.

[13] ZHANG G, HAI J, REN M, et al. Emission, Mass balance, and distribution characteristics of PCDD/Fs and heavy metals during co-combustion of sewage sludge and coal in power plants[J]. Environmental Science and Technology, 2013, 47: 2123−2130.

[14] 苏胜, 蔡兴飞, 吕宏彪, 等. 采用双混合分数/概率密度函数方法模拟混煤燃烧[J]. 中国电机学报, 2012, 32(2): 45−52. SU Sheng, CAI Xingfei, LÜ Hongbiao, et al. Simulation of coal blended combustion with the two-mixture-fraction/PDF method[J]. Proceedings of the CSEE, 2012, 32(2): 45−52.

[15] 方庆艳, 黄来, 姚斌, 等. 采用双混合分数/PDF方法模拟混煤在四角切圆锅炉内的燃烧[J]. 动力工程, 2002, 26(2): 187−190. FANG Qingyan, HUANG Lai, YAO Bin, et al. Combustion process simulation with two-mixture fraction/PDF approach of tangentially coal blend fired boilers[J]. Journal of Power Engineering, 2002, 26(2): 187−190.

[16] 杨睿. 四角切圆煤粉炉生物质与煤粉混烧数值模拟[D]. 保定: 华北电力大学能源动力与机械工程学院, 2009: 20−30. YANG Rui. Numerical simulation of the gasification based biomass co-combustion in a tangentially fired pulverized coal boiler[D]. Baoding: North China Electric Power University. School of Energy, Power and Mechanical Engineering, 2009: 20−30.

[17] 刘强. 新型生物质旋流燃烧器的数值模拟和实验研究[D]. 保定: 华北电力大学能源动力与机械工程学院, 2011: 15−20. LIU Qiang. Numerical simulation and experimental study for new biomass co-firing with coal swirl burner[D]. Baoding: North China Electric Power University. School of Energy, Power and Mechanical Engineering, 2011: 15−20.

[18] 汪小憨, 赵黛青, 曾小军. 煤与生物质液排渣混烧特性的数值模拟[J]. 过程工程学报, 2008, 8(2): 314−320. WANG Xianhan, ZHAO Daiqing, ZENG Xiaojun. Numerical simulation on the slagging co-combustion of coal and biomass[J]. The Chinese Journal of Process Engineering, 2008, 8(2): 314−320.

[19] LAUNDER B E, SPALDING D B. The numerical computation of turbulent flows[J]. Computer Methods in Applied Mechanics and Engineering, 1974, 3(2): 269−289.

[20] GHENAI C, JANAJREH I. CFD analysis of the effects of co-firing biomass with coal[J]. Energy Conversion and Management, 2010, 51(8): 1694−1701.

[21] GARDINER W C. Combustion Chemistry. New York: Spring Verlag, 1984: 361−421.

[22] DE SOETE G G. Overall reaction rates of NO and N2formation from fuel nitrogen[C]//Proceedings of Fifteenth Symposium (International) on Combustion. Pittsburgy: The Combustion Institute, 1975: 1093−1102.

(编辑 杨幼平)

Adaptability of PDF transport model and eddy-dissipation model in simulation of coal combustion and co-combustion with sludge in coal-fired boiler

ZHU Tianyu1, 2, YIN Libao1, ZHAN Zhigang1, XU Qisheng1, FANG Qingyan2, ZHANG Cheng2, CHEN Gang2

(1. Electric Power Research Institute, Guangdong Power Grid Corporation, Guangzhou 510080, China;2. State Key Laboratory of Coal Combustion, Huazhong University of Science and Technology, Wuhan 430074, China)

The numerical simulations using probability density function (PDF) transport model and eddy-dissipation model (EDM) were carried out to evaluate the characteristics of coal combustion and coal combined firing with sludge in a 100 MW tangentially coal fired utility boiler. The characteristics of flow, combustion and NOemissions were studied. The results show that two models can both simulate successfully the temperature and velocity fields of the boiler for coal fired case; flue gas components like O2and CO2volume fractions are in line with the actual situation when these two kinds of model are adopted; H2O concentration is better simulated using EDM than PDF model; the effects of moisture absorption of heat are simulated well for combustion characteristic of the boiler, and NOemission is better simulated. For high moisture sludge co-combustion, EDM has more advantages. Compared with field test when moisture rate of sludge is 56% for different mass ratios of sludge co-combustion in the furnace, simulation results using EDM correspond well, which shows that EDM can effectively simulate the effects of co-combustion with different mass ratios and high moisture content of sludge.

boiler; co-combustion with sludge; numerical simulation; EDM; PDF transport model

10.11817/j.issn.1672-7207.2016.08.043

TK227.1

A

1672−7207(2016)08−2864−09

2015−09−09;

2015−11−13

国家自然科学基金资助项目(51006042);广东省省部产学研结合项目(2012B091000166);华中科技大学自主创新基金资助项目(2013QN082)(Project(51006042) supported by the National Natural Science Foundation of China; Project(2012B091000166) supported by the University-Industry Cooperation Project in Guangdong Province; Project(2013QN082) supported by the Independent Innovation Fund of Huazhong University of Science and Technology)

张成,副教授,从事燃煤污染物排放与控制研究;E-mail:chengzhang@mail.hust.edu.cn