薄壁工件加工的因素及方法

2016-09-20王凤

王凤

摘 要: 薄壁零件已广泛地应用在各种机械设备中,因为它结构紧凑,质量轻,主要是用来支撑轴上的零件及起导向作用的,此种零件刚性低、强度弱、产生振动大量的切削热,加工中易产生变形,从而影响工件的尺寸精度和形状精度。针对以上问题,文章提出从薄壁件加工工序安排、刀具的几何参数、切削用量的选用及装夹工艺方面进行优化。

关键词: 薄壁件 工件精度 加工优化

一、影响薄壁件加工因素

1.工件薄壁,在夹紧力的作用下易变形,从而影响工件的尺寸精度和形状度。

2.在加工中产生切削热引起薄壁件热变形,影响尺寸精度。

3.在切削背向力的作用下,易产生振动和变形,影响工件尺寸精度、表面粗糙度及形位精度。

二、减少薄壁工件变形的方法

1.采用粗精车分序加工:在粗车时考虑到切削余量较大和提高加工效率,相应的夹紧力稍大些。精车前适当释放卡爪,消除粗车时因切削力过的引起的变形,精车时夹紧力可稍小些,加工完成。

2.刀具的几何参数:刀具参数的合理选择是反映切削过程中多因素综合效果的重要标志。切削角度、刃口的形状在切削中都是相互影响的,侧重于保持刀刃的锋利和切削过程的稳定,从而减小切削力,应选较大的前角,较小的刀尖角。从减小振动方面应采用较小的刀具后角增大刀具后面与工件的接触面积,达到消振的目的。

3.精车薄壁工件时,要求刀柄的刚度高,车刀的修光刃不宜过长(一般取0.15mm—0.3mm),刃口要锋利。

4.切削用量的选择:切削力与背吃刀量、切削速度、进给量密切相关,当背吃刀量和进给量同时加大,切削力就大,工件变形也大;减少背吃刀量、增大进给量(0.6-0.8mm/r),切削力虽然有所下降,但工件的表面残余面积大,粗糙度增加,同时导致零件变形。一般粗加工时背吃刀量和进给量可以大些,精加工时背吃刀量在0.3—0.5mm左右,进给量应在0.15mm/min左右,精车时选用高的切削速度,三者要选用合适,可以提高加工精度。

5.装夹工艺的选择:使用开缝套筒或特制的软爪,增大装夹时的接触面积,使夹紧力均布在薄壁工件上,从而减少夹紧产生的变形。在切削时浇注充分的切削液,是防止和减少薄壁工件变形的有效方法。

使用吸振材料,用软橡胶管、棉纱、泡沫等填充或包裹薄壁工件,能起到减少振动和消除噪声的作用,也可填充低熔点物质的方法车削薄壁套,减少工件的变形。另外,车床的间隙调整到合适的程度也是提高机床刚性的重要手段。

[加工实例]

图1所示为我校企合作单位一薄壁工件,采用设备是沈阳数控机床配备广州数控系统GSK980TA的数控机床。为能提高零件合格率,我们改进了工装,优化了刀具的几何参数和切削用量,保证了工件质量。

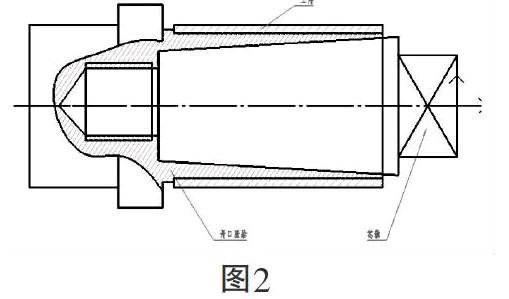

件1为内孔尺寸加工完成外圆待加工的工件,左端为卡盘夹持的部位,直径100mm,长度50mm,件2为开口的锥度涨胎,锥度比为1:30,件3为芯轴,相同的锥度,利用螺纹的锁紧使件2锥度开口处与工件充分接触,使工件在夹具能够良好的定位和传递切削力,既防止了振动,又有利于切削加工,在件2和件3配合面处涂抹润滑油有利于拆卸。

[刀具和切削参数]

外圆粗精车均用主偏角93度,刀尖角55度的机夹车刀,刚性强,减少振动,红硬性好,耐磨损,无需刃磨刀具。

外圆粗车主轴转速为800-900r/min-左右,进给速度F100-F120,预留精车余量0.3mm左右。精车时主轴转速在1000-1100r/min,进给速度F40左右。

切削时充分浇注冷却液,能带走大量切削热,防止工件变形保证加工精度。

以上几种加工方法在生产实践中经常接触到,在上述论述中难免有纰漏之处,敬请原谅并指正。

参考文献:

[1]车工工艺学[M].中国劳动社会保障部出版社.

[2]机械制造工艺学[M].机械工业出版社.