利用失效钒电解液回收钒制备偏钒酸铵工艺

2016-09-20杨明平王远望

杨明平,王远望

(1湖南科技大学化学化工学院,湖南 湘潭 411201;2湖南汇锋高新能源有限公司,湖南 吉首 416000)

利用失效钒电解液回收钒制备偏钒酸铵工艺

杨明平1,王远望2

(1湖南科技大学化学化工学院,湖南 湘潭 411201;2湖南汇锋高新能源有限公司,湖南 吉首 416000)

为了提取失效钒电解液中有价钒元素,对全钒氧化还原液流电池失效钒电解液的回收利用进行了研究。在常温常压条件下,以氯酸钠作氧化剂对失效钒电解液进行深度氧化,使低价钒全部转变成五价钒,然后通过浓缩、沉钒、干燥等工艺过程,得到具有高附加值的偏钒酸铵。分析了回收过程的工艺原理,探讨了回收工艺的工艺条件。结果表明:NaClO3对失效钒电解液的氧化是影响钒回收率的关键工艺过程,V4+∶NaClO3的最佳摩尔比为 1∶0.2,V3+∶NaClO3的最佳摩尔比为 1∶0.4;沉钒的最佳工艺条件为:钒液浓度为 25~30g/L,pH 为8.0~8.5,沉钒温度为50~60℃,加铵系数K为1.0~1.2,沉钒时间为80~120min。该工艺具有钒回收率高、成本低、操作简便、对环境友好等优点,在最佳工艺条件下钒的回收率可高达 99%左右,为全钒液流电池失效钒电解液的回收利用提供了一条新途径。

全钒氧化还原液流电池;钒电解液;回收;沉钒;偏钒酸铵

全钒氧化还原液流电池(简称钒电池)是一种新型清洁的电化学能源储存装置,与传统的铅酸蓄电池、镍氢电池及锂电池相比,具有使用寿命长、能量转换效率高、容量可根据用户要求调整、安全性能高和环境友好等特点,是太阳能、风能等可再生能源和电能削峰、填谷等规模化储能的理想电源形式,近来发展迅速且已进入实用化阶段[1-3]。钒电解液作为钒电池的活性物质,是钒电池的重要组成部分之一,由活性物质钒离子和支持电解液的硫酸溶液组成,其正极电解液由 VO2+/VO2+氧化还原电对组成,负极由 V3+/V2+氧化还原电对组成[4-5]。近几年来,随着钒电池的兴起,钒电解液的生产量及用量越来越大。但是,随着电池系统不断的进行充、放电,钒电解液的基本参数会发生改变,主要表现为钒离子浓度及硫酸浓度发生变化,电解液中出现结晶、沉淀,正负极的钒离子价态不均衡等[6-7],导致钒电池能量失衡而无法正常使用。对于失效钒电解液的有效处理及回收利用,是许多钒电解液生产企业及使用单位面临的亟待解决的问题。而现有技术中主要集中于钒电解液、钒电池电极材料及隔膜材料的制备技术,对于失效钒电池电解液的回收处理技术却很少。另外,在我国开展钒废弃物的资源化利用,不仅可以提高钒资源的利用水平,而且也是解决钒废弃物污染的有效途径。因此,深入开展钒电池失效钒电解液的资源化利用具有重要的实际意义。

钒是一种重要的有色金属,钒及其合金被广泛地用于冶金、石油化工、国防工业及超导体等新技术领域。偏钒酸铵(NH4VO3)是一种重要的钒精细化工产品,主要应用于化学试剂、催化剂、催干剂、媒染剂等方面,陶瓷工业广泛用作釉料,也可用于制取五氧化二钒,其沉钒的理论研究及应用已经较为成熟。本文以钒电池失效钒电解液为原料,研究回收其中的钒制备偏钒酸铵的工艺,不仅使钒电池失效钒电解液中的钒充分得到二次利用,而且可以开辟以钒电池失效钒电解液的资源化利用来治理钒污染的新途径。

1 试验部分

1.1 材料与设备

(1)失效钒电解液 取自湖南汇锋高新能源有限公司,其主要化学成分见表1。

(2)试剂 NaOH、NaClO3、(NH4)2SO4,均为分析纯,国药集团化学试剂有限公司。

(3)仪器设备 SF-1L双层玻璃反应釜,成都康宇科技有限公司;XC-235W全封闭式加热制冷循环器,南京宁凯仪器有限公司;T-50(1L)溶剂过滤器,南京宁凯仪器有限公司;DZF-6050真空干燥箱,成都康宇科技有限公司;iCAP6000型电感耦合等离子发射光谱仪(ICP-AES),美国热电公司;ZDJ-5型雷磁电位滴定仪,上海精密仪器有限公司;pHS-3C型酸度计,上海科学仪器厂;MA200型电子分析天平,上海良平仪器仪表有限公司。

1.2 分析检测方法

正、负极失效钒电解液中不同价态钒离子的含量及总钒含量按文献[8]的方法测定;钒溶液中的全钒浓度采用高锰酸钾-硫酸亚铁滴定法(YB/T 5328—2009)测定;钒溶液及产品中杂质离子含量采用ICP-AES测定。

1.3 试验过程及方法

本试验研究的工艺流程如图1所示。

图1 失效钒电解液回收钒的工艺流程

表1 失效钒电解液的主要化学成分

1.3.1 失效钒电解液的氧化

根据失效钒电解液中各价态钒离子含量情况,按一定比例加入NaClO3,在常温条件下对失效钒电解液进行深度氧化,使失效钒电解液中的低价态钒全部被氧化成五价钒。

1.3.2 浓缩

若钒溶液中钒含量较低,则通过加热浓缩的方式将其浓缩至钒溶液浓度 25~30g/L,并用 NaOH溶液将钒溶液的pH调节至8.0~8.5;若钒溶液中钒含量较高,则用去离子水将其稀释至钒溶液浓度25~30g/L,并用 NaOH溶液将钒溶液 pH调节至8.0~8.5。

1.3.3 沉钒

在50~60℃条件下,向浓缩液中加入一定量的(NH4)2SO4,搅拌沉钒100~120min,抽滤并将滤饼在65℃条件下真空干燥4h,即可得到白色的偏钒酸铵产品。

2 结果与讨论

2.1 失效钒电解液的回收原理

钒电解液是由钒离子和硫酸组成,其钒离子在正极电解液中存在VO2+和VO2+两种价态,在负极电解液中存在V3+和V2+两种价态。但是V2+极不稳定,在有空气存在的条件下会立刻被氧化成 V3+。因此,负极电解液接触空气后,其中的 V2+会被氧化成V3+。其化学反应式如式(1)。

在用可溶性铵盐沉钒时,低价钒不能被沉淀出来[9]。可见,在对失效钒电解液氧化时,若其中的低价钒未完全转化成五价钒,将会严重影响到钒的回收率。因此,在本工艺方法中,失效钒电解液的氧化过程是影响钒回收率的关键工艺过程。

五价钒离子在溶液中的聚集状态与溶液酸度有关,在酸性条件下,五价钒主要以多钒酸根形式存在于溶液中;在碱性条件下,五价钒离子主要以偏钒酸根形式存在于溶液中[10-11]。因此,在碱性条件下,向五价钒溶液中加入可溶性铵盐即可沉淀出偏钒酸铵,使失效钒电解液中的钒得到回收利用。

2.2 氧化剂的选择及其用量的确定

2.2.1 氧化剂的选择

本试验选择氧化剂的基本原则是尽量少向体系中引入额外的杂质元素,且引入的杂质元素在后续工序中容易与目标产物分离,所选择的氧化剂能够用来将溶液中低价态钒氧化成高价态钒,而且对低价态钒都具有很强的氧化性能。满足上述要求的氧化剂种类较多,如高氯酸、氯酸、次氯酸钠、氯酸钠等。由于高氯酸或氯酸会增加后续碱的用量,而次氯酸钠稳定性差,因此本试验选择氯酸钠作为氧化剂对失效钒电解液进行氧化,其正极电解液的氧化反应见式(2),负极电解液氧化反应见式(3)。

2.2.2 氯酸钠用量的确定

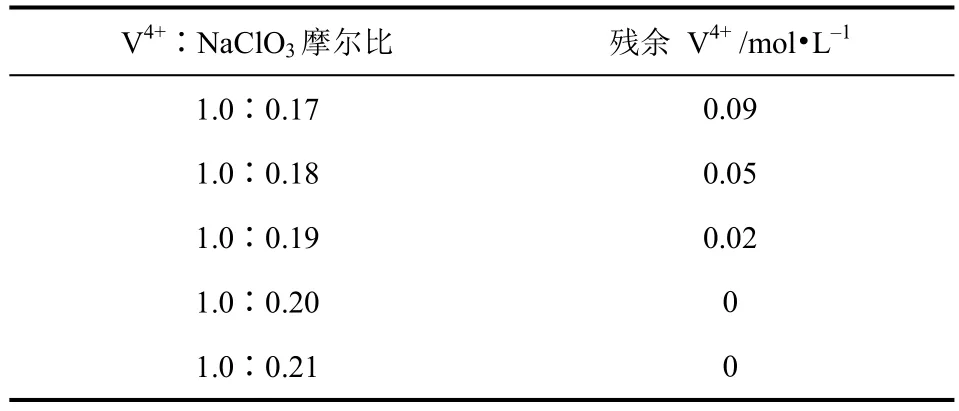

准确量取正、负极失效电解液各500mL,分别置于不同的反应釜中,在室温条件下,通过改变NaClO3的用量,分别进行一系列正极失效钒电解液的氧化反应试验和负极失效钒电解液的氧化反应试验,结果见表2和表3。

从表2和表3可以看出,随着NaClO3用量的增加,正、负极钒电解液中低价钒离子的残余量逐渐减少,但是氧化剂 NaClO3用量过多对环境极为不利,同时也会影响到回收处理的成本。因此,对于正极失效钒电解液而言,以V4+∶NaClO3的摩尔比为1∶0.2较为适宜;对负极失效钒电解液而言,以V3+∶NaClO3的摩尔比为1∶0.4较为适宜。

由于失效钒电解液的氧化过程是影响钒回收率的关键过程,因此在试验过程中可以通过对溶液中五价钒含量分析和总钒含量分析来严格控制氧化过程及氧化剂用量,若二者分析结果一致,则说明溶液中低价态钒全部被氧化成了五价钒。

表2 正极失效钒电解液的氧化试验结果

表3 负极失效钒电解液的氧化试验结果

2.3 沉钒工艺条件的确定

2.3.1 钒液浓度对沉钒率的影响

沉钒时钒液浓度对沉钒率的影响见图2。由图2可以看出,随着钒液浓度增加,沉钒率逐渐提高;当钒液浓度小于20g/L时,沉钒率低于95%;当钒液浓度为25g/L时,沉钒率已达98.72%;当钒液浓度为30g/L时,沉钒率达99%以上;当钒液浓度超过30g/L后,沉钒率无明显变化。因此,综合沉钒速率、沉钒率及偏钒酸铵质量等,将沉钒时钒液浓度控制在25~30g/L较为合适。

图2 钒液浓度对沉钒率的影响

2.3.2 pH对沉钒率的影响

沉钒时钒液 pH对沉钒率的影响见图 3。图 3表明,pH在7.0以下时,随着pH升高沉钒率也不断提高;当pH超过8.5以后,沉钒率却反而下降。这可能是因为随着pH的增加,溶液中的钒离子以偏钒酸根形式存在的量也在不断增加,加入铵盐时生成偏钒酸铵沉淀的量就越多,即沉钒率不断提高,但超过了一定的pH范围以后,偏钒酸铵沉淀又溶解到溶液中,导致沉钒率降低。因此,从图3可以看出,沉钒时将钒液pH控制在8.0~8.5较为合适。

老父亲没有继续跟儿子争辩下去,而是让小儿子拿来一条锁链去把狗拴住。可是狗没犟几下就把铁链挣断了。父亲拾过铁链递到儿子手中,“你好好看看!”父亲语重心长地说道:“一条链子有几十个扣子,其中只锈坏了一个,而其他的完好,却仍然拴不住一条狗啊!”

2.3.3 温度对沉钒率的影响

沉钒时钒液温度对沉钒率的影响见图4。由图4可以看出,随着沉钒温度的提高,沉钒率也不断增加,这可能是因为沉钒时形成晶核的速率随温度上升而增加,相应的沉钒反应速率也会随温度上升而增加,即沉钒率会提高。当沉钒温度达50℃时,沉钒率达99%左右,但当沉钒温度超过60℃以后,沉钒率呈现下降趋势。因此,沉钒温度以50~60℃为宜,既降低了能耗,又确保了偏钒酸铵最大程度地从溶液中沉淀下来。

图3 pH对沉钒率的影响

图4 温度对沉钒率的影响

2.3.4 加铵系数K对沉钒率的影响

沉钒时加铵系数K(K为沉钒时加入的硫酸铵与钒液中V2O5的质量比)对沉钒率的影响见图5。由图5可见,K值大于1.0时,沉钒率大于95.5%;K值小于1.0时,由于NH4+不足,沉钒时置换反应不完全,导致沉钒率低;K值大于1.2后,虽然有利于提高置换反应的速率,但沉钒率提高的幅度很小,而且硫酸铵的消耗量也增加。因此,沉钒时加铵系数K以1.0~1.2为宜。

2.3.5 沉钒时间对沉钒率的影响

将钒液浓缩至含钒26.35g/L,在pH=8.0、温度50℃、加铵系数K=1.2的情况下,考察沉钒时间对沉钒率的影响,结果见表4。

图5 加铵系数K对沉钒率的影响

表4 沉钒时间对沉钒率的影响

3 产品质量及效益分析

按本试验所确定的工艺路线及最佳工艺条件,在湖南汇锋高新能源有限公司的中试装置上处理了1m3的正极失效钒电解液(其主要化学成分见表1),回收得到了148.30kg偏钒酸铵,产品外观为白色晶体粉末,NH4VO3含量达99.58%,且产品中杂质含量基本符合偏钒酸铵(YS/T 1022—2015)标准规定值,见表5。

表5 产品质量分析结果 单位:%

回收处理1m3的正极失效钒电解液,其回收成本约700元,而纯度在99.5%以上偏钒酸铵市场价每吨约7.5万元。因此,回收处理1m3的正极失效钒电解液而制备偏钒酸铵,可带来1万元以上的直接经济效益。

4 结 论

(1)失效钒电解液的氧化反应过程是影响钒回收率的关键工艺过程。正极失效钒电解液氧化时,V4+∶NaClO3的摩尔比为 1∶0.2;负极失效钒电解液氧化时,V3+∶NaClO3的摩尔比为1∶0.4。

(2)最佳沉钒条件为:钒液浓度25~30g/L,pH为2.0~2.5,沉钒温度50~60℃,加铵系数1.0~1.2,沉钒时间80~120min。

(3)本工艺具有操作简单、工艺条件温和、回收成本低、对环境友好等优点,且滤液中残留钒含量低于0.3g/L,钒回收率达99%左右。

(4)本工艺以失效钒电解液为原料回收钒制备具有较高附加值的偏钒酸铵,既解决了全钒液流电池失效钒电解液对环境污染问题,又开辟了失效钒电解液资源化利用的途径,具有推广应用价值。

[1]刘大凡,李晓磊,郭西凤,等.全钒氧化还原液流电池的发展现状[J].无机盐工业,2010,42(8):4-6.

[2]JÖERISSEN Ludwig,GARCHE J,FABJAN Ch,et al.Possible use of vanadium redox-flow batteries for energy storage in small grids and stand-alone photovoltaic systems[J].Journal of Power Sources,2004,127(1):98-104.

[3]FABJAN Ch,GARCHE J,HARRER B,et al.The vanadium redox-battery:an efficient storage unit for photovoltaic systems[J].Journal of Electrochimica Acta,2001,47(5):825-831.

[4]常芳,孟凡明,陆瑞生.钒电池用电解液研究现状及展望[J].电源技术,2006,30(10):860-862.

[5]赵平一,张华民,周汉涛,等.我国液流储能电池研究概况[J].电池工业,2005,10(2):96-99.

[6]MOHAMMADL T,SKYLLAS KAZACOS M.Evaluation of the chemical stability of some membranes in vanadium solution[J].Applied Chemistry,1996,28(1):153-160.

[7]TIAN B,YAN C W,WANG F H.Modification and evaluation of membranes for vanadium redox battery applieations[J].Journal of Applied Electrochemistry,2004,34(12):1205-1210.

[8]国家能源局.全钒液流电池用电解液测试方法:NB/T 42006—2013[S].北京:中国电力出版社,2013:17-20.

[9]段冉.高纯五氧化二钒的制备及偏钒酸铵结晶机理研究[D].长沙:中南大学,2011.

[10]廖世明,柏谈论.国外钒冶金[M].北京:冶金工业出版社,1985:61-62.

[11]高峰,颜文斌,李佑稷.偏钒酸铵的制备及沉钒动力学[J].硅酸盐学报,2011,39(9):1423-1427.

[12]邓棹栩,叶宇玲,杨虎.利用制钒废水中回收的含钒铬渣制备多钒酸铵的工艺研究[J].化工技术与开发,2012,41(4):15-17.

Study on the preparation technology of ammonium metavanadate with vanadium recycled from spent vanadium electrolyte solutions

YANG Mingping1,WANG Yuanwang2

(1School of Chemistry and Chemical Engineering of Hunan University of Science and Technoogy,Xiangtan 411201,Hunan,China;2Hunan Huifeng New Energy Co.,Ltd.,Jishou 416000,Hunan,China)

To extract valuable vanadium element from spent vanadium electrolyte solutions,recycling and reusing technology of spent vanadium electrolyte solutions for all-vanadium redox flow battery was studied.Under the condition of normal pressure and room temperature,sodium chlorate as oxidant could be used to oxide spent vanadium electrolyte solutions deeply,and all low valence vanadium in spent vanadium electrolyte solutions was oxidized to pentavalent vanadium completely,and then ammonium metavanadate with high added value was obtained through concentration,precipitation vanadium,drying and other process.The recovery principle was analyzed.The technological conditions of recycling technology were also investigated.Results showed that the oxidation of spent vanadium electrolyte solutions with NaClO3is the key process for vanadium recovery rate.The best molar ratio of V4+to NaClO3is 1∶0.2,V3+to NaClO3is 1∶0.4.The optimum process conditions of precipitation vanadium are as follows:concentration of vanadium solution 25—30g/L,pH 8.0—8.5,precipitation temperature for vanadium 50—60℃,ammonification K 1.0—1.2,precipitation time for vanadium 80—120min.Results showed that the process has advantages of high vanadium recovery rate,low recycling cost,easy operation and environment friendly.Under the optimum processconditions,the recovery rate of vanadium is around 99%.A new route to recycle and reuse spent vanadium electrolyte of vanadium flow battery was provided.

all-vanadium redox flow battery;vanadium electrolyte solutions;recovery;precipitation vanadium;ammonium metavanadate

X 781.1;TQ 135.1

A

1000-6613(2016)09-2982-05

10.16085/j.issn.1000-6613.2016.09.047

2016-01-22;修改稿日期:2016-03-20。

及联系人:杨明平(1966—),男,副教授,主要从事钒电解液及钒盐系列产品的研究开发工作。E-mail mp1966@qq.com。