掘锚交叉综掘工艺工业性试验研究

2016-09-20王晨升苏芳

王晨升, 苏芳

(大同大学 煤炭工程学院, 山西 大同 037003)

掘锚交叉综掘工艺工业性试验研究

王晨升,苏芳

(大同大学 煤炭工程学院, 山西 大同037003)

针对传统巷道掘进工艺存在掘进快、支护慢的难题,塔山煤矿引进了锚杆钻车,开发了掘锚交叉综掘工艺,并对其进行了工业性试验研究。通过对工艺实施过程相关参数进行监测,得出结论:巷道开挖支护60d后,左右围岩日收敛速率小于0.1mm/d,说明巷道收敛已经趋于稳定,最大锚杆受力为206kN,最大锚索受力为305kN,均在安全范围,锚固力大为提高,离层得到有效控制。该工艺实现了减员10%,支护效率提高41%,掘进工效提高33.3%,可以推广应用。

掘锚交叉; 综掘工艺; 锚杆钻车; 支护; 矿压观测

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160902.1013.010.html

0 引言

中国大部分煤矿以井工开采为主,掘进、支护工程量较大,巷道开拓主要采用综合机械化掘进机与手持式单体锚杆钻机相配套,施工速度缓慢,存在掘进快、支护慢的问题,采掘接续紧张[1-3]。因此,实现锚杆支护的快速施工是提高煤矿成巷速度的有效措施[4-6]。

塔山煤矿是一个千万吨级矿井,为尽快投产带来效益,综采采区先投入生产,而盘区准备的回采巷道的掘进一直难以跟上,造成了采掘难以正常接替、通风路线长、巷道维护成本高等问题[7]。为此,必须加快接替工作面回采巷道的掘进速度,而掘进速度又在很大程度受支护速度限制,所以,提出掘进与锚杆锚索支护交叉作业的掘锚交叉综掘工艺[1],这样掘进机与锚杆钻车在掘进工作面快速交叉掘进与支护,可以达到较高的掘进速度和较好的支护效果。为了研究该掘锚交叉综掘工艺的应用效果,在塔山煤矿2108掘进工作面进行了工业性试验。

1 试验巷道的地质条件

为确保工业性试验的成功,成立了井下试验小组,负责试验的记录工作,将钻车整机通过副平硐运入2108掘进工作面,然后开始组织试验。

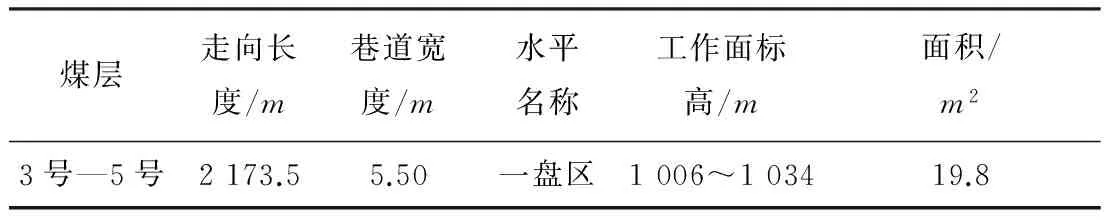

2108掘进工作面煤层结构复杂,为块状及碎块状,由暗煤及亮煤组成,半亮型,玻璃光泽。利用厚度为10.85~15.05m,平均厚度为12.72m,煤层倾角为3~5 °。煤层中含有6~8层夹矸,夹矸厚度为1.05~2.7m,平均厚度为1.96m,夹矸单层厚度为0.01~0.55m。夹矸岩性为灰褐色高岭岩、灰白色高岭质泥岩、灰黑色炭质泥岩、灰色砂质泥岩、泥岩,局部夹有深灰色粉砂岩。试验巷道的地质条件说明详见表1、表2。

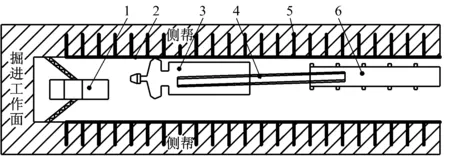

表1 2108掘进工作面概况

表2 2108掘进工作面掘进地质条件

2 掘锚交叉综掘工艺工业性试验

2.1掘锚交叉综掘工艺作业过程

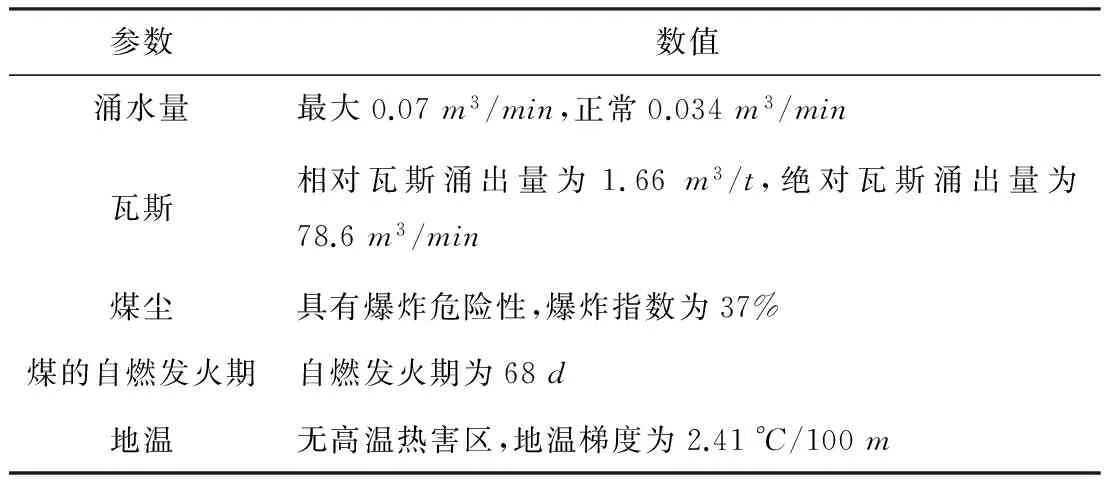

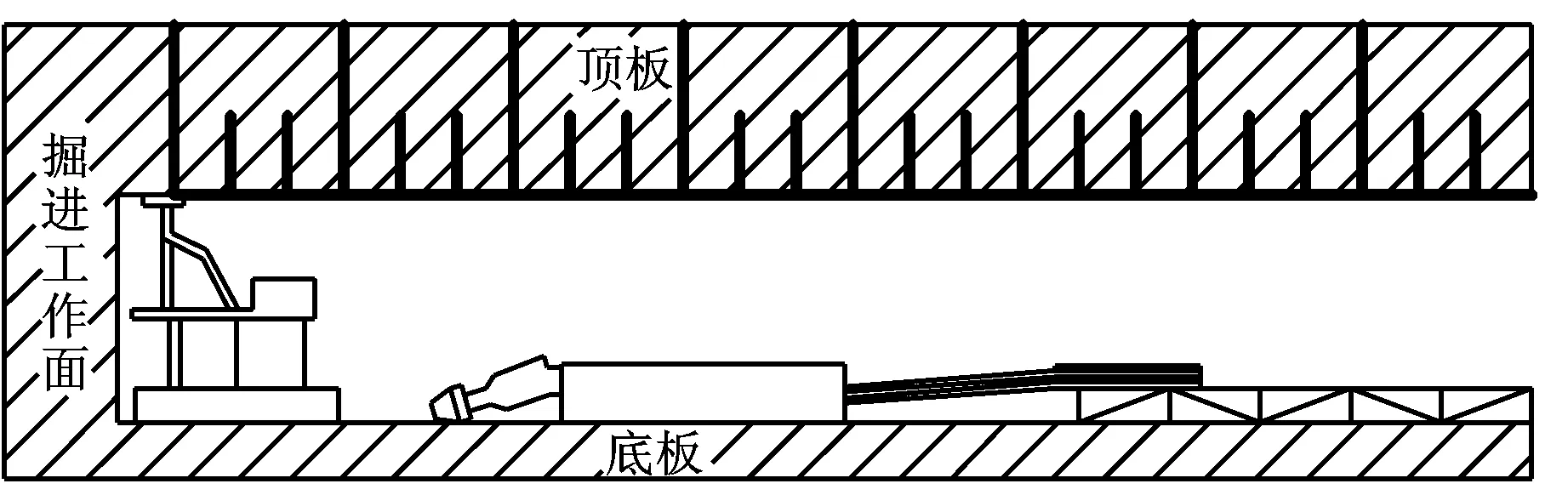

掘锚交叉综掘工艺作业过程如图1所示。

具体施工工艺:掘进机完成一次割煤循环作业后,后退8m贴帮停放,锚杆钻车行驶到掘进工作面,锚杆钻车司机打开钻臂,支护工在操作平台上将钢带和金属网铺设在支架上,再用前探顶起护网并支撑顶板,钻臂操作工调整钻臂角度,按“一掘两支”支护方式从顶到帮依次钻孔和进行支护作业,每个支护排距为0.9m,完成1.8m支护循环后,降下前探,收回钻臂,退出工作面[8]。

(a) 掘进机工作示意

(b) 锚杆钻车打顶帮示意

(c) 锚杆钻车打侧帮示意

2.2巷道矿压效果测试

通过测试巷道围岩位移和锚杆受力,可比较全面地了解采用锚杆钻车进行锚杆支护后的工作状态。根据围岩变形特征,对锚杆钻车钻臂的扭矩进行及时调整,从而使巷道趋于稳定安全状态。

2.2.1围岩表面位移测试结果

观测方法:采用巷道断面十字交叉法观测巷道表面位移,如图2所示,分别测量同一断面上巷道两帮位移量及顶底板位移量。

图2 顶底板、两帮位移量测点布置方法

测点布置:在巷道两帮钉木楔布点,测点距底板1m,顶板岩石无法钉木楔时采用油漆喷点。

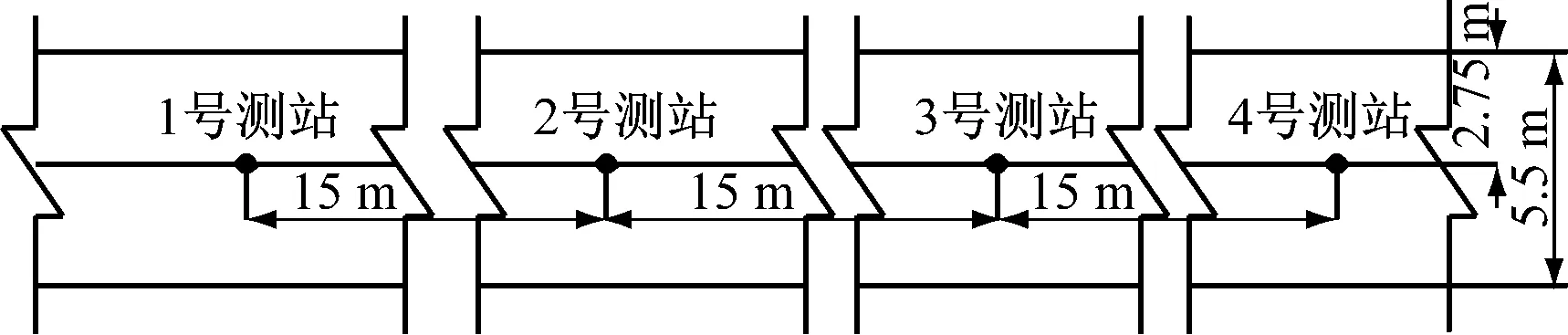

首先在巷道工作面处设置一排测点,向巷道后方间隔15m设置一排测点,以后随巷道的掘进每隔15m设置一排测点,每个巷道内共设置4组观测点。2108掘进巷道共布置4个测站,测站布置如图3所示。1号测站布置在距掘进工作面10m处(已掘巷道),2号测站布置在掘进工作面处,随着巷道不断向前推进,每隔15m布置一处测站。

图3 测站布置

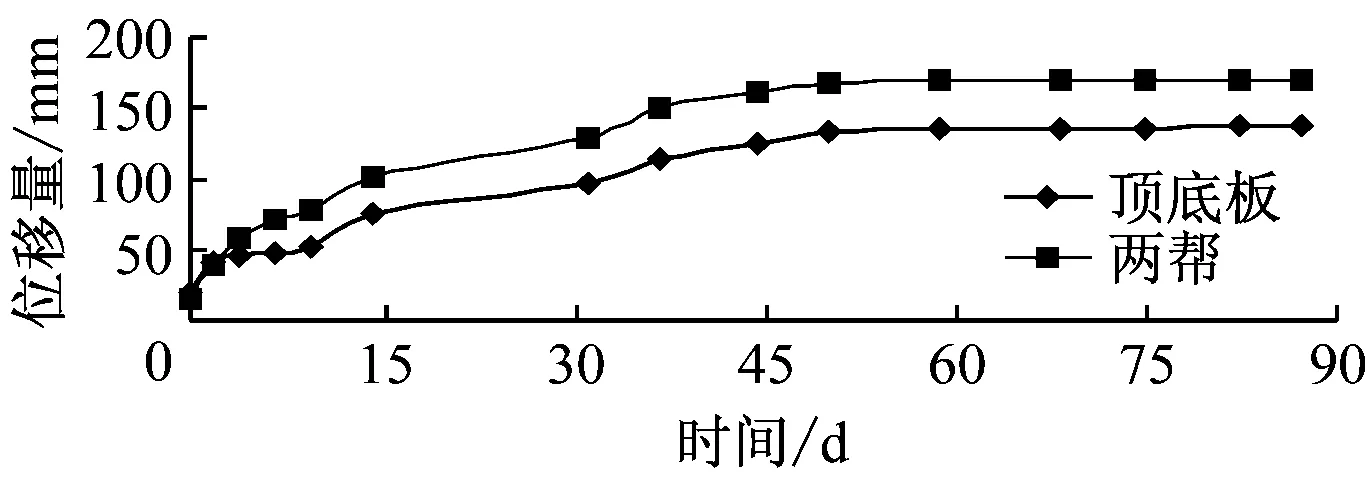

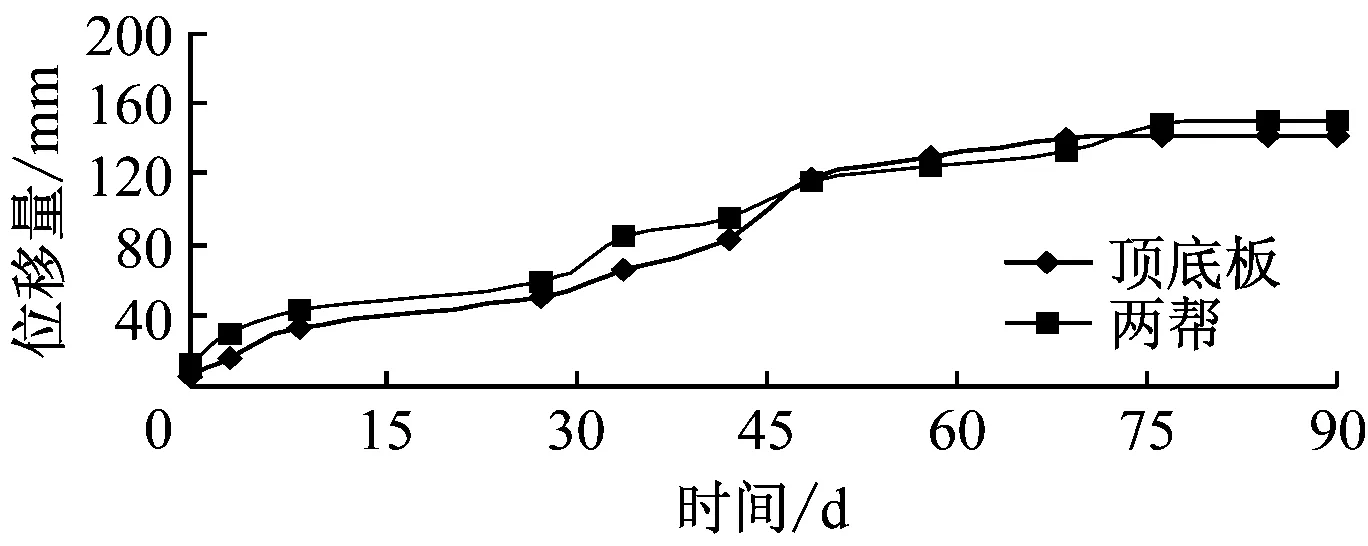

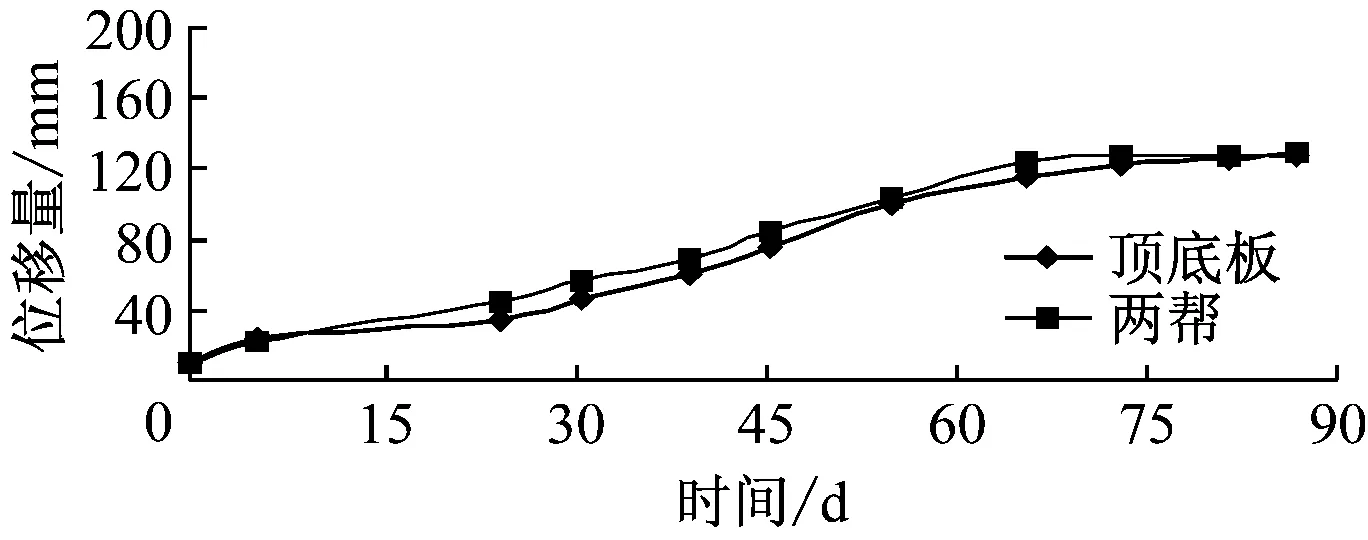

连续对各测点进行了90d的监测,各测站处巷道顶底板和两帮位移量测试结果如图4所示。

(a) 1号测站的顶底板与两帮位移量测试结果

(b) 2号测站的顶底板与两帮位移量测试结果

(c) 3号测站的顶底板与两帮位移量测试结果

(d) 4号测站的顶底板与两帮位移量测试结果

由图4可以看出,在采用锚杆钻车进行锚杆锚索永久支护后,在90d观测期内,巷道顶底板最大位移量为161.3mm,出现在4号测站处;两帮最大位移量172.4mm,出现在1号测站处。巷道开挖支护后60d左右围岩变形趋于稳定,围岩总体收敛量不大。后期的日收敛速率:顶底板平均为0.08mm/d,两帮平均为0.09mm/d,说明巷道收敛已经趋于稳定,锚杆钻车支护的稳定性与安全性得到保证。

2.2.2巷道顶板离层测试结果

采用WYJ-1型多点位移计监测巷道顶板离层。

巷道围岩深部基点位移测试结果如图5所示。从图5可以看出,顶板1m测点的最大位移量为49.3mm,3m测点的最大位移量为37.2mm,5m测点的最大位移量为24.6mm。顶板所形成的锚固体梁1m深处的位移为48mm,3m深处的位移为38mm,5m深处的位移为24mm,在锚固系统所允许的范围之内,锚固体是稳定的。由此可见,锚杆锚固范围内的顶板离层值小于锚杆锚固范围外的顶板离层值,锚杆支护效果良好。测站布置范围内顶板整体下沉量不大,离层值均小于矿方要求的指标设计值,巷道层位的选择和支护参数满足要求,而且锚杆钻车支护顶板预紧力得到了保证,离层得到有效控制。

图5 巷道围岩深部基点位移测试结果

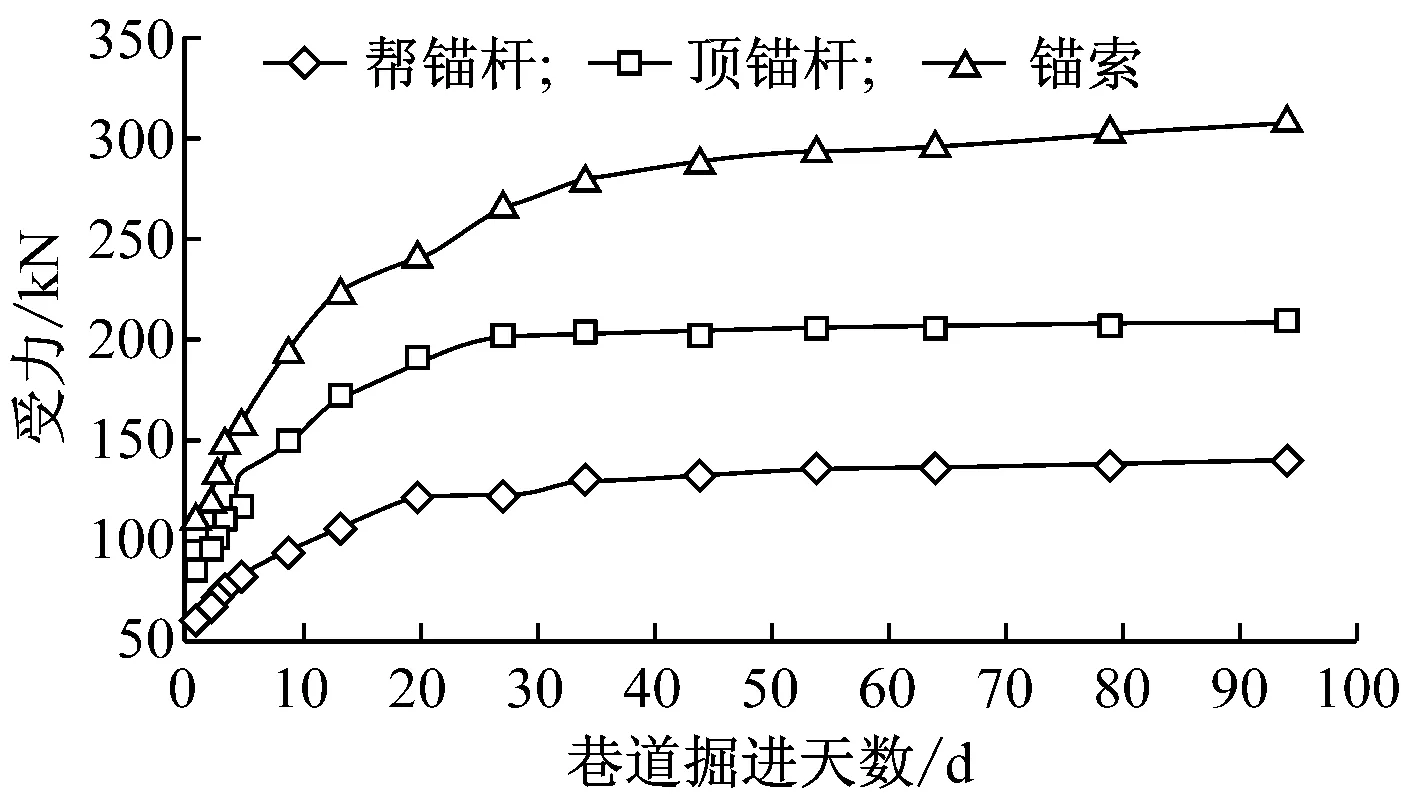

2.2.3锚杆受力监测结果

锚杆受力采用MCS-400型锚杆测力计测量,测量量程为0~400kN(允许过载25%),测量误差为±4.0%(F.S.),工作电压为DC3.6V。与锚杆一起安设,反映锚杆在不同时期的受力情况。其安设位置在相应的测站附近,观测频率同表面位移观测。帮锚杆、顶板锚杆和顶板锚索分别安置锚杆液压枕来监测锚杆、锚索受力状况,共安设6套,安装锚杆、锚索要施加一定的预紧力。锚杆受力观测是巷道矿压观测的重要内容,通过观测锚杆轴向力大小,可全面地了解锚杆工作状况,判断锚杆是否发生屈服和断裂,评价巷道围岩的稳定性与安全性。锚杆(索)受力随时间变化曲线如图6所示。

图6 锚杆(索)受力随时间变化曲线

从图6可以看出,锚杆受力在掘进工作面后方30m左右范围内增加最快,然后增加趋缓,最大206kN;锚索受力与锚杆类似,最大为305kN,均在安全范围之内。锚杆受力只代表巷道表面锚杆支护的托锚力,随着时间的延长,锚杆托锚力逐渐增加,但速率较小,为0.4kN/d。从锚杆受力来看,托锚力的大小与围岩变形并不十分一致,表明巷道变形稳定后有蠕变倾向。

2.3巷道掘进效果测试

掘锚交叉作业方式指掘进机后配套锚杆钻车支护的作业线施工方式。传统综掘作业方式指掘进机与单体锚杆钻机配套作业线施工方式。

2.3.1掘锚交叉作业与传统作业工序内容

掘锚交叉作业的主要工序:交接班、安检、施工准备→综掘机割煤、出煤→掘进机后退→钻车开进→临时支护→支护顶锚杆和锚索→铺帮网支护帮锚杆→钻车收臂退出→掘进机开进→进行新一轮循环掘进和支护。

传统综掘作业的主要工序:交接班、安检、施工准备→综掘机割煤、出煤→掘进机后撤→敲帮问顶→上前探梁→铺顶网、加固前探梁临时支护→搬进锚杆钻机→接风水管线→打顶部锚杆孔并安装锚杆→打侧帮锚杆孔并安装锚杆→打锚索孔并安装锚索→搬出锚杆钻机→掘进机开进→进行新一轮循环掘进。

2.3.22种作业方式施工效果对比

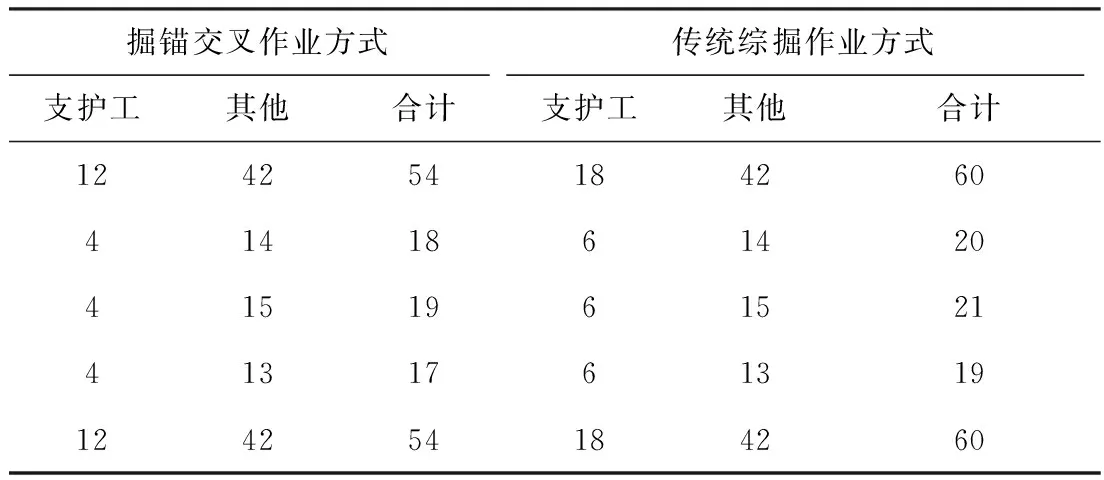

(1) 用工对比。掘锚交叉作业方式与传统综掘作业方式用工对比见表3。

表3 掘锚交叉作业方式与传统综掘作业方式用工对比 人

从表3可看出,采用传统综掘作业方式,掘进队一天需要60人,而采用掘锚交叉作业方式,掘进队一天只需要54人,每天少用工6人,减员10%。

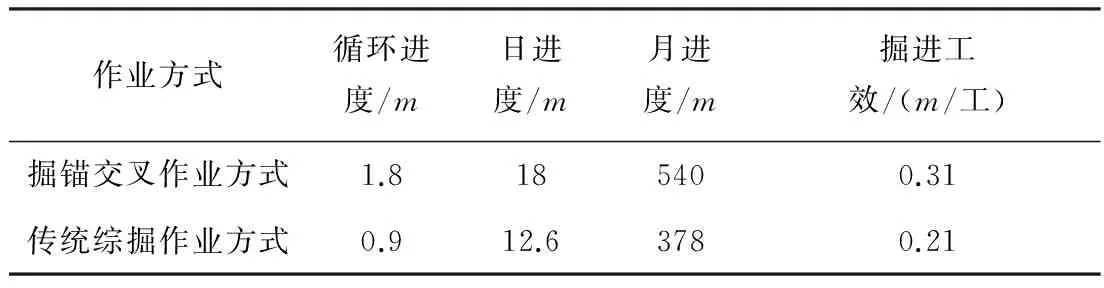

(2) 工效对比。在掘进断面、净断面和煤硬度相同的条件下,掘锚交叉作业方式与传统综掘作业方式工效对比见表4。

采用掘锚交叉作业方式时,锚杆钻车在2108工作面使用期间,支护一根2.5m锚杆用时3min,支护一根8.3m锚索用时10min,完成2排支护用时75min,比传统综掘作业方式节省40min,在工人操作不熟练的情况下完成进尺540m,与该队5208工作面平均进尺378m相比,效率提高42.8%。

表4 掘锚交叉作业方式与传统综掘作业方式工效对比

由表4可知,采用传统综掘作业方式,掘进队掘进工效为0.21m/工,而采用掘锚交叉作业方式,掘进队的掘进工效为0.31m/工,掘进工效提高了33.3%。

(3) 安全性对比。使用传统单臂锚杆钻机,开始支护和铺网时人员都在空顶下作业,很容易发生顶板伤人事故,而锚杆钻车操作人员站在钻车平台上,利用钻车超前支架将网和钢带托起,支护时操作人员在上一循环永久支护下作业,彻底杜绝了空顶作业。

使用传统单臂锚杆钻机时,工作面人员集中,巷道帮支护只能滞后,片帮增大,巷道成型差,工人面对煤壁作业随时会发生危险。使用锚杆钻车支护时,工作面人员少,能够实现帮锚杆及时支护到工作面,并且工人在远离煤壁1.5m的位置,通过操作锚杆车手臂完成,杜绝了片帮伤人,保证了巷道成型。

单臂锚杆钻机扭矩小,锚杆紧固力一次不能达到设计的200N·m,工作面空间狭小,往往在下一个循环作业时再由人工二次紧固。使用锚杆钻车后,通过调整液压参数设定压力,能一次达到设计预紧力,2种支护手段工程质量对比见表5。

表5 2种支护手段工程质量对比

塔山煤矿由于煤质疏松、结构复杂、成帮部成型差,帮锚杆安装完全依靠人工操作,钢护板与煤壁不能紧密贴合,造成在锚杆紧固时锚杆螺扣外露长,甚至无扣,既不符合标准,又达不到预紧要求, 而锚杆钻车钻孔、安装锚杆,紧固、卸帽、预紧完全依靠设备完成,通过钻臂液压油缸使钢护板紧贴煤壁,彻底解决了锚杆外露长和预紧力不够的弊端,同时有效地控制了钻孔深度和锚杆的排间距,从而提高了安装质量。

单臂锚杆钻机对锚杆初次预紧完全是通过人与钻机反作用力完成,操作时钻柄极易伤人。锚杆钻车在使用中,只需操作液压阀,安全、简单、快捷。单臂锚杆钻机在使用过程中,工人来回抬钻,劳动负荷极大,顶部的钢梁固定、金属网铺设、锚杆的预紧都大大增加了劳动强度。上述工序在锚杆钻车使用中则不存在,钢带固定、金属网铺设都由钻车的前探支护完成。

(4) 开机率对比。利用锚杆钻车支护掘进机退后,可以保证机组检修时间,保证了机组完好,大大提高了开机率。

(5) 管理方式对比。采用传统综掘作业方式时,掘进机每割1刀便要退出,然后搬进锚杆钻机,开始永久支护。这种作业方式的主要弊端是掘进机频繁地开进退出,锚杆钻机依靠人工频繁搬动,由于工序频繁转换,管理难度和工人劳动强度大,工时利用率低,空顶时间较长,对安全十分不利。而采用掘锚交叉作业方式就克服了上述缺陷,锚杆钻车临时支护装置能够有效实现对掘进工作面前方空顶破碎区的及时支护,同时仅需2人就可以操作钻车,2个钻臂同时钻锚杆锚索眼,避免了工序的频繁交接,管理简单,减小了空顶时间,对顶板的合理维护十分有利。

3 结语

针对传统巷道掘进工艺存在掘进快、支护慢的难题,塔山煤矿引进了锚杆钻车,开发了掘锚交叉综掘工艺。通过对锚杆钻车支护过的巷道进行矿压观测可得知,在采用锚杆钻车进行锚杆锚索永久支护后,在观测期内,巷道顶底板最大位移量为161.3mm,两帮最大位移量为172.4mm。巷道开挖支护后60d左右,围岩变形趋于稳定,日收敛速率小于0.1mm/d,说明巷道收敛已经趋于稳定,锚杆钻车支护的稳定性与安全性得到保证。顶板整体下沉量不大,离层值均小于矿方要求的指标设计值,锚杆钻车支护顶板预紧力得到了保证,锚固力大为提高,离层得到有效控制。

相对于传统巷道掘进工艺,掘锚交叉综掘工艺在安全、效率、作业环境方面都有很多优点。在顶板情况不太理想的塔山煤矿,巷道掘进作业过程中减员10%,支护效率提高了41%,掘进工效提高了33.3%,安全性得到保证,实现了杜绝空顶、支护到位、及时预紧、操作方便、减少隐患、减人提效、降低劳动强度、改善作业环境、提高开机率等目标。

[1]苏芳,王晨升,武维承,等.掘锚交叉综掘工艺应用及研究[J].煤矿开采,2014,19(6):74-76.

[2]王金华.全煤巷道锚杆锚索联合支护机理与效果分析[J].煤炭学报,2012,37(1):1-7.

[3]王虹.我国综合机械化掘进技术发展40a[J].煤炭学报,2011,35(11):1816-1820.

[4]赵宏伟.我国煤矿岩巷快速掘进技术现状及展望[J].煤炭科学技术,2012,40(1):5-7.

[5]孔建军,陆幼鲁,卢孟学,等.综合机械化快速掘进装备技术研究与探索[J].煤炭技术,2006,25(2):50-52.

[6]王国法.煤矿高效开采工作面成套装备技术创新与发展[J].煤炭科学技术,2010,38(1):63-68.

[7]牛福龙.塔山矿松软煤层中特大硐室掘进与支护技术[J].煤炭科学技术,2008,36(11):31-32.

[8]马有财.塔山矿全液压锚杆钻车的开发与应用[J].煤炭工程,2011,43(1):31-32.

Study on industrial test of fully mechanized fast excavation technology ofalternatingwithadvancingorbolting

WANG Chensheng,SU Fang

(SchoolofCoalEngineering,DatongUniversity,Datong037003,China)

Inviewofproblemsoffastexcavationandslowsupportingintraditionalroadwayexcavationtechnology,anchordrillrigwasintroducedinTashanCoalMine,fullymechanizedfastexcavationtechnologyofalternatingwithadvancingorboltingwasdeveloped,andindustrialtestofthetechnologywasstudied.Throughmonitoringrelatedparametersintechniqueimplementationprocess,thefollowingconclusionswasobtained:convergencerateofaroundsurroundingrockislessthan0.1mm/dafterroadwayexcavationsupport60d,explainsthatroadwayconvergenceisstabile,themaximumrockboltstressis206kN,anchorcableforceis305kN,allareintherangeofsecurity.Theconclusionshowsthatthetechnologycangreatlyimproveanchoringforceandcontrolabscissionlayer.Thetechnologyachieves10%attrition,improve41%supportefficiencyand33.3%drivageefficiency,whichcanbepopularizedandapplied.

alternatingwithadvancingorbolting;fullymechanizedfastexcavationtechnology;anchordrillrig;support;minepressureobservation

1671-251X(2016)09-0043-05DOI:10.13272/j.issn.1671-251x.2016.09.010

2016-03-24;

2016-05-18;责任编辑:张强。

同煤集团项目基金资助项目(HTGJZB-TM150510)。

王晨升(1985-),男,山西大同人,讲师,硕士,现主要从事矿山机械方面的研究工作,E-mail:15835218961@163.com。

TD263

A网络出版时间:2016-09-02 10:13

王晨升,苏芳.掘锚交叉综掘工艺工业性试验研究[J].工矿自动化,2016,42(9):43-47.