冷冻干燥法制备晶须结构的莫来石多孔陶瓷

2016-09-15陈拥军骆丽杰李天峰

董 雷,陈拥军,骆丽杰,李 豪,李天峰

(海南大学热带岛屿资源先进材料教育部重点实验室,材料与化工学院,海南 海口 570228)

冷冻干燥法制备晶须结构的莫来石多孔陶瓷

董 雷,陈拥军,骆丽杰,李 豪,李天峰

(海南大学热带岛屿资源先进材料教育部重点实验室,材料与化工学院,海南 海口 570228)

冷冻干燥法制备晶须结构的莫来石多孔陶瓷是一种新工艺。该工艺以Al(OH)3、SiO2为原料,AlF3、V2O5为添加剂在1300 ℃条件下先制备出莫来石晶须粉料;然后将莫来石晶须粉料混合La2O3和聚乙烯醇配制成水基陶瓷浆料,再用冷冻干燥的方法得到莫来石多孔陶瓷。用该方法制备的莫来石多孔陶瓷由晶须构成,孔隙率高达88%,并且可以通过改变浆料的固含量来调节孔隙率。由于具有交联互锁的网络结构,该莫来石多孔陶瓷还表现出较高的抗压强度。

莫来石;冷冻干燥;高孔隙率;晶须

冷冻干燥法(Freeze casting)也叫冰模板法(Ice templating),是以冰(也可以是其它溶剂)为牺牲模板来制备多孔陶瓷的新方法。该方法是将陶瓷粉和水(加少量的粘结剂和分散剂)混合后冷冻,然后利用冷冻干燥技术得到陶瓷坯体,再经过烧结得到多孔陶瓷。因为以冰为牺牲模板,所以该方法绿色环保。改变粘结剂的用量、溶剂种类或是冷冻条件等可以改变孔隙形貌;调节陶瓷粉和水的比例,则可以调节孔隙率。例如以水为溶剂,定向凝固,冷冻干燥后得到层状孔隙结构[15],以樟脑精为溶剂得到树突状孔隙结构[16],以叔丁醇为溶剂得到的是定向排布的管状孔隙结构[17]。而且通过调节冷冻速率可调控层状孔的层间距,树突状孔的枝间距,管状孔的孔径,另外通过改变分散剂如聚乙烯醇的浓度也可以调节孔的形貌[18,19]。由此可见,利用冷冻干燥法可实现对孔隙率和孔径的双重调控。因此,通过冷冻干燥的方法制备由晶须互锁构成的莫来石多孔陶瓷,具有很好的先进性。

1 实验过程

1.1样品制备

以Al(OH)3粉和SiO2粉为原料,AlF3和V2O5为添加剂(纯度均为分析纯)。按质量比Al(OH)3∶SiO2∶AlF3∶V2O5=74∶20∶3∶3的比例称取上述原料,置于玛瑙球磨罐中,用行星球磨机以350 rpm的转速球磨48 h。然后将混合均匀的粉料置于密闭陶瓷坩埚中在马弗炉中烧结,制备出莫来石晶须粉料。升温条件为:30-1000 ℃间升温速率为5 ℃/min并在1000 ℃条件下保温1 h,1000-1300℃间升温速率为3 ℃/min并在1300 ℃条件下保温3 h。再将莫来石晶须、氧化镧和聚乙烯醇(质量比为18∶2∶1)加入到去离子水中配成不同固含量(20wt.%,30wt.%,40wt.%和50wt.%)的陶瓷浆料。将陶瓷浆料分批倒入圆柱体模具中(模具的底是铜质,壁是聚四氟乙烯材质,模具的内径和高度均为20 mm),再于-18 ℃环境下冷冻30 min后脱模。脱模后的样品继续冷冻 2 h,再移入冷冻干燥机中于1.0 Pa,-50 ℃环境下冷冻干燥24 h以脱去水分。然后将陶瓷生坯移至管式电炉中,于空气气氛下以10℃/min升温至800 ℃,再以7 ℃/min升温至1450 ℃保温2 h,进行烧结,最后自然冷却。

1.2分析与测试

材料的成分采用德国布鲁克的D8 Advanced型X射线衍射(XRD)仪测试(Cu Kα靶,λ= 1.5406 Å)。球磨后粉体的粒径测试采用美国麦奇克的Saturn DigiSizer 5200 激光粒度仪。材料的显微结构采用扫描电子显微镜(SEM,日立S-4800)表征。样品的孔隙率是基于阿基米德原理计算得出。样品抗压强度的测试采用日本岛津的AG-1万能力学试验机,测试标准采用国标GB/T 1964-1996。

2 结果与讨论

2.1XRD物相分析

图1表示以Al(OH)3和SiO2为莫来石前驱体,AlF3和V2O5为晶须生长助剂经1300 ℃热处理所得粉体的XRD检测结果。图上所有的峰都对应莫来石相 (JCPDS NO.15-0776),没有二氧化硅或是氧化铝晶相的峰出现。说明按上述实验方法在1300 ℃这个较低温度就能实现完全莫来石化。和Rana等人[20]的研究结果相比,莫来石化完成温度降低了约400 ℃。在他们的研究中热处理温度达到1400 ℃以上才有莫来石相生成,接近1700 ℃才实现完全莫来石化。我们认为莫来石化温度降低的主要原因是添加了氟化铝和五氧化二钒作为助剂,氟化铝在1040 ℃开始熔融,形成液相;五氧化二钒可以降低液相的黏度,进一步加快传质速度[21,22]。图2表明氢氧化铝和二氧化硅原料经过48 h的球磨后平均粒径分别减小达到0.5 μm和1.4 μm,这种较细的莫来石前驱体粉料也有助于提高原料的反应活性,降低莫来石化温度。

图1 莫来石晶须的XRD图Fig.1 XRD pattern of mullite whiskers

图2 莫来石前驱体粉末球磨后的粒径分布图,左边峰对应氢氧化铝,右边的峰对应二氧化硅Fig.2 Particle diameter distribution of mullite precursors, left peak corresponds to aluminum hydroxide, and right peak corresponds to silica

2.2莫来石晶须和氧化镧的微观形貌

图3a是莫来石晶须的微观形貌SEM 图。晶须为团簇状生长,单根晶须呈针状,直径从根部到端部逐渐递减,由此推断莫来石晶须的生长机理为气固(VS)机制[23]。晶须根部的直径约4 μm,长度可超过50 μm,而文献报道的莫来石晶须长度一般小于20 μm。原因是粉料经过长时间的球磨后(48 h)混合得非常均匀,反应活性增强;另外当温度超过1000 ℃时,陶瓷坩埚盖表面的釉料熔化把坩埚盖和坩埚封结在一起,形成了相对密闭的空间,容易挥发的氟化铝和五氧化二钒不容易流失,提高了气相晶须生长基元的浓度,晶须能够充分的生长。图3b为稀土氧化镧的微观形貌,氧化镧的粒径约1 μm左右,团聚成几个微米的颗粒,颗粒内部有很多孔隙。稀土氧化镧是作为高温粘结剂,与氧化铝和二氧化硅形成低共熔相将莫来石晶须焊接成多孔陶瓷。

图3 莫来石晶须和氧化镧的微观形貌Fig.3 SEM images of mullite whiskers and La2O3

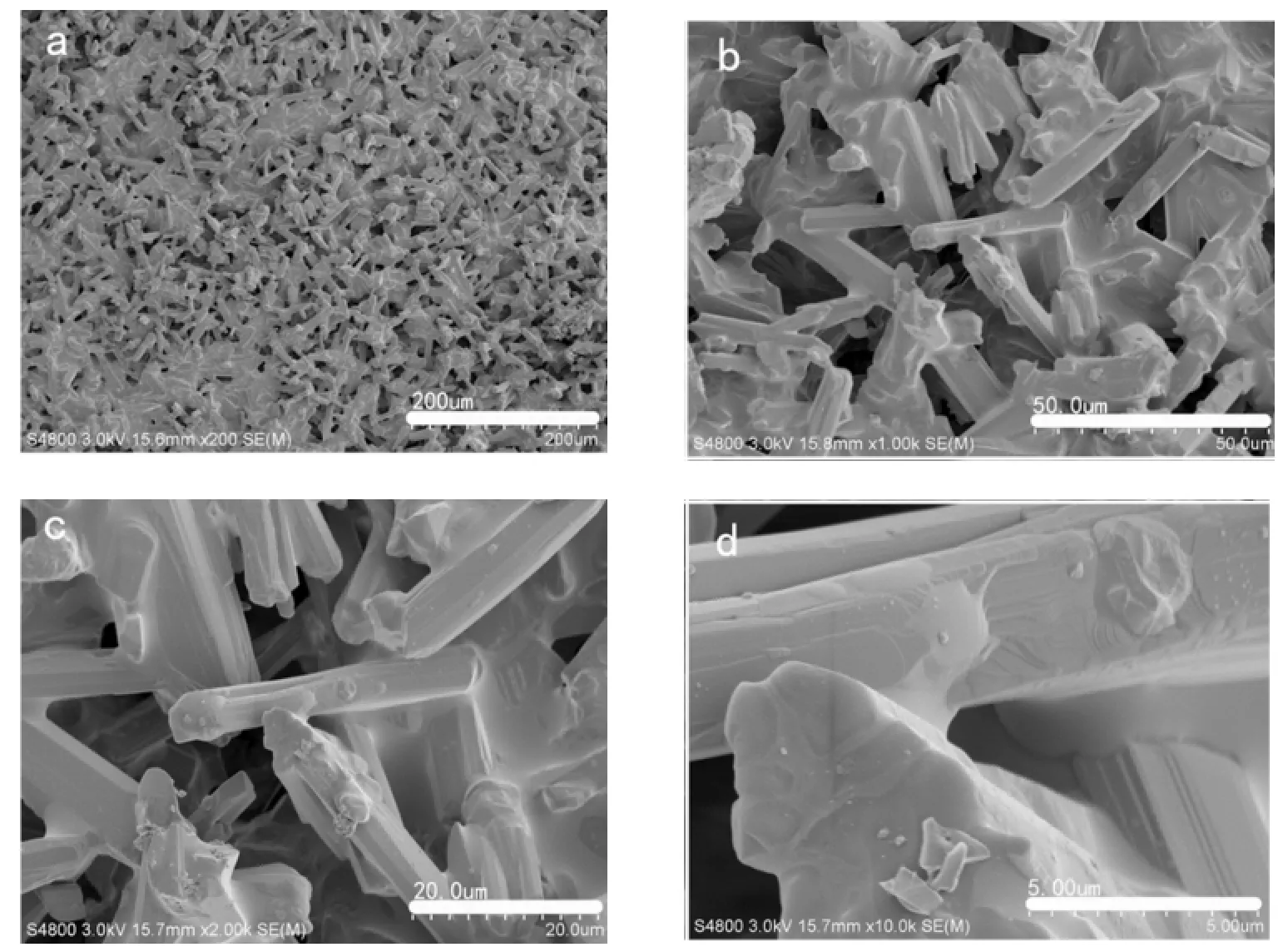

2.3多孔莫来石陶瓷的微观形貌

图4是制得莫来石陶瓷多孔不同放大倍数的的SEM图。由图可见,晶须分布均匀且被玻璃相焊接成三维网络状骨架;晶须变短变粗,变短的原因是在外混的过程中,晶须不可避免的要遭到破坏,变粗的原因是晶须包覆了玻璃相,还有就是一些较细的晶须焊接在了一起,使晶须的直径看起来变粗。晶须间的孔隙源于冰晶的升华,全为开孔结构。冷冻干燥法制备的多孔陶瓷一般具有层状结构,因为定向凝固创造了单方向散热的冷却条件,由于冰晶沿a、b 轴的生长速度比c 轴大两个数量级,容易长成片状晶;同时将陶瓷粉推向晶外,形成陶瓷粉体和冰片交替排列的层状结构,冰片升华后得到层状多孔陶瓷。我们认为生长的冰峰能够将陶瓷粉体推开的原因是由于水凝固的过程中要释放相变潜热,造成固液界面前沿的陶瓷粉体布朗运动不平衡。靠近固液界面前沿一侧,由于相变潜热的释放,水分子运动更为剧烈,推动陶瓷粉体远离固液界面。但是如果陶瓷粉体的粒径达到超过一定的临界值,将为冰峰捕获。本研究中,晶须直径和长度较大,达到了微米级,而相关研究中粉料粒径一般为亚微米级,因此晶须冷冻时容易被冰峰捕获,从而得到晶须互锁的网络结构而不是各向异性的层状结构。另外为了提高生坯的强度和防止晶须在浆料中的沉降,本文所用的聚乙烯醇的浓度(10%)也超过了文献报道的浓度(1-2%)。在温度降低时,聚乙烯醇相会从水中分离,而聚乙烯醇容易成膜,阻止了冰峰的连续长大。这些结果表明,通过冷冻干燥法制备多孔陶瓷,可以通过调剂粘结剂的含量来调节多孔陶瓷的孔隙结构。

2.4陶瓷浆料固含量的影响

图4 由晶须焊接成的莫来石多孔陶瓷的微观形貌Fig.4 The SEM images of porous mullite fabricated by bonding whiskers

图5 不同浆料固含量制备多孔莫来石陶瓷的断面形貌Fig.5 SEM images of fracture surface of porous mullite using different solid loadings

表1 多孔陶瓷样品的孔隙率和抗压强度Tab.1 The porosity and compressive strength of porous mullite

图5显示了采用具有不同固含量的陶瓷浆料制备得到的莫来石多孔陶瓷的微观形貌。由图可见,当固含量升高时,莫来石多孔陶瓷变得越来越致密。这主要是因为陶瓷浆料由粉体和水两相组成,水结成冰,冰升华后留下的孔隙演变为多孔莫来石陶瓷的孔隙;固含量升高,水的相对含量就减少,陶瓷的孔隙就变少,因此陶瓷变得致密。表1列出了采用不同固含量浆料制得的陶瓷样品的孔隙率和抗压强度。如前所述,样品的孔隙率会随固含量的升高而降低,当固含量从20 wt.%增加到50wt.%时,孔隙率从88%降到了69%;因为空隙率降低,陶瓷变得致密,其抗压强度也得到了提高,从1.2 MPa提高到了12 MPa。因此,采用冷冻干燥法制备多孔陶瓷时,可以方便的通过调节陶瓷浆料的固含量来调节样品的孔隙率和强度。

3 结 论

(1)莫来石晶须在液相中分散均匀。

(2)制备的多孔莫来石陶瓷为纤维状孔隙结构。

(3)通过冷冻干燥的方法制备的多孔陶瓷有很高的孔隙率(88%)和好的力学性能。

(4)冷冻干燥法制备多孔陶瓷可以调节样品的微观结构,孔隙率和抗压强度。

[1]STUDART A R,GONZENBACH U T,TERVOORT E,et al.Processing routes to macroporous ceramics∶A review [J].J Am Ceram Soc,2006,89(6)∶1771-1789.

[2]OHJI T,FUKUSHIMA M.Macro-porous ceramics∶Processing and properties[J].Int Mater Rev,2012,57(2)∶115-131.

[3]HAMMEL E C,IGHODARO O L R,OKOLIN O I.Processing and properties of advanced porous ceramics∶An application based review[J].Ceram Int,2014,40∶15351-15370.

[4]孙进兴,刘培生.多孔吸声陶瓷的研究进展[J].陶瓷学报,2015,04∶347-352.SUN J X,LIU P S.Journal of Ceramics,2015,04∶347-352.

[5]KAWAL C,YAMAKAWA A.Network formation of Si3N4 whiskers for the preparation of membrane[J].J Mater Sci Lett,1998,17∶873-875.

[6]马永华,罗民,吕玉琴,等.冰模板法制备反应结合多孔Si3N4/ SiC复相陶瓷[J].人工晶体学报,2014, 43(8)∶1998-2005.MA Y H,LUO M,LU Y Q,et al.Journal of Synthetic Crystals,2014,43(8)∶1998-2005.

[7]SCHNEIDER H,SCHREUER J,HILDMANN B.Structure and properties of mullite∶A review[J].J Eur Ceram Soc,2008,28(2)∶329-344.

[8]HILDMANN B,SCHNEIDER H.Heat capacity of mullite∶New data and evidence for a high-temperature phase transformation[J].J Am Ceram Soc,2004,87(2)∶227-234.

[9]SCHNEIDER H,EBERHARD E.Thermal expansion of mullite[J].J Am Ceram Soc,1990,73(67)∶2073-2076.

[10]SHE J H,OHJI T.Fabrication and characterization of highly porous mullite ceramics[J].Mater Chem Phys,2003,80(3)∶610-614.

[11]ZU Li,DONG Yingchao,HAMPSHIRE S,et al.Waste-toresource preparation of a porous ceramic membrane support featuring elongated mullite whiskers with enhanced porosity and permeance[J].J Eur Ceram,2015,35∶711-721.

[12]周健儿,张小珍,蔡细鄂,等.铝质原料对多孔针状莫来石合成的影响[J].陶瓷学报,2010,31∶46-49.ZHOU J E,ZHANG X Z,CAI X E,et al.Journal of Ceramics,2010,31∶46-49.

[13]LI Shihui,DU Haiyan,GUO Anran,et al.Preparation of selfreinforcement of porous mullite ceramics through in situ synthesis of mullite whisker in flyash body[J].Ceram Int,2012,38∶1027-1032.

[14]PYZIK A J,LI C G.New design of a ceramic filter for diesel emission control applications [J].Int J Appl Ceram Technol,2005,2(6)∶440-451.

[15]DEVILLE S,SAIZ E,NALLA R K,et al.Freezing as a path to build complex composites[J].Science,2006,311∶515-518.

[16]YOON B H,LEE E J,KIM H E.Highly aligned porous silicon carbide ceramics by freezing polycarbosilane/camphene solution.J Am Ceram Soc,2007,90∶1753-1759.

[17]CHEN R F,HUANG Y,WANG C A,et al.Ceramics with special porous structures fabricated by freeze-gelcasting using tert-butyl alcohol as template[J].J Am Ceram Soc,2007,90∶3478-3484.

[18]DEVILLE S.Freeze-casting of porous ceramics∶A review of current achievements and issues[J].Adv Eng Mater,2008,10∶155-169.

[19]PEKOR C,GROTH B,NETTLESHIP I.The effect of polyvinyl alcohol on the microstructure and permeability of freeze-cast alumina [J].J Am Ceram Soc,2010,93∶115-120.

[20]RANA A P S,AIKO O,PASK J A,et al.Sintering of α-Al2O3/ quartz and α-Al2O3/cristobalite related to mullite formation [J].Ceram Int,1982,8∶151-153.

[21]KONG L B,GAN Y B,MA J,et al.Mullite phase formation and reaction sequences with the presence of pentoxide [J].J Alloy Compd,2003,351∶264 -272.

[22]CAO Jinjie,DONG Xinfa,LI Lingling,et al.Recycling of waste fly ash for production of porous mullite ceramic membrane supports with increased porosity[J].J Eur Ceram Soc,2014,34∶3181-3194.

[23]徐俊康,李建保,骆丽杰,等.SPS烧结制备莫来石晶须与ZrO2协同增韧莫来石陶瓷[J].陶瓷学报,2015,36∶243-249.XU J K,LI B J,LUO L J,et al.Journal of Ceramics,2015,36∶243-249.

Whisker-interlocked Porous Mullite Fabricated by Freeze Casting Method

DONG Lei, CHEN Yongjun, LUO Lijie, LI Hao, LI Tianfeng

(Key Lab of Advanced Materials of Tropical Island Resources of Ministry of Education, College of Materials and Chemical Engineering,Hainan University,Haikou 570228,Hainan,China)

Freeze casting is a novel processing method to fabricate porous mullite ceramics built by mullite whiskers.Mullite whiskers were frst prepared by heating raw materials of Al(OH)3, SiO2and additives of AlF3and V2O5at 1300°C.Then mullite whiskers were mixed with La2O3and polyvinyl alcohol to prepare aqueous ceramic slurry.Finally porous mullite ceramics were fabricated by freeze casting method.The porous mullite ceramics show whisker-interlocked pore structure.The porosity of the ceramics is up to 88%,and can be tuned by changing the solid loadings of ceramic slurry.The porous ceramics also show good compressive strength due to the whisker-interlocked structure.

mullite; freeze casting; high porosity; whisker

0 引 言

多孔陶瓷材料在水处理、消音降噪、熔融金属过滤、热气过滤、催化剂载体、汽车尾气后处理等方面应用广泛[1-4]。在多孔陶瓷材料中,由陶瓷晶须(纤维)交联互锁而成的多孔陶瓷,在开口孔隙率、流体通量和强度等性能上要优于由传统颗粒堆积而成的多孔陶瓷,因而受到越来越多的关注,成为多孔陶瓷领域的一个研究热点。由于β-N3Si4具有长柱状的晶粒形貌,氮化硅多孔陶瓷得到了较多的研究[5,6]。但是氮化硅陶瓷的烧结需要在还原性气氛炉中进行,且需要1600 ℃以上的高温(氮化硅在1600 ℃才发生从α到β的晶型转变),因而制备氮化硅多孔陶瓷的成本高,限制了其应用。而莫来石多孔陶瓷在普通箱式炉中即可烧结,不需要昂贵的烧结设备,原料也很廉价。另外莫来石陶瓷热导率低,抗化学腐蚀性强,高温力学性能优异,在耐火材料、高温结构材料等方面得到了广泛应用[7-10],因而制备具有纤维状孔隙结构的莫来石多孔陶瓷具有很高的应用价值。但是莫来石晶须的生长较为复杂,而且文献主要报道莫来石晶须的制备方法,对由晶须构成的莫来石多孔材料块体的制备研究还很少。如董应超等[11]以粉煤灰和铝矾土为原料,采用模压成型的方法制备得到具有纤维状孔隙结构的莫来石多孔陶瓷,孔隙率为48.6%,抗弯强度高达81.2 MPa。周健儿等[12]以不同的铝源(Al(OH)3,γ-Al2O3,α- Al2O3)和黏土为原料通过模压成型的工艺制备纤维状孔隙结构的莫来石多孔陶瓷,孔隙率最高为53.6%,抗弯强度为42.3 MPa.杜海燕等[13]以粉煤灰和Al(OH)3为原料,采用淀粉原位固化的工艺湿法成型制备的具有纤维状孔隙结构的莫来石多孔陶瓷,孔隙率为55%,抗弯强度达到100 MPa。Pyzik等通过挤出成型的方法,用黏土和氧化铝为原料通入四氟化硅气体在约1000 ℃低温下制备孔隙率高于60%的纤维状孔隙结构莫来石蜂窝陶瓷[14]。这些研究在提高多孔莫来石陶瓷的强度方面效果很明显,但也普遍存在着孔隙率不高的问题。采用冷冻干燥法制备超高空隙率的多孔陶瓷,特别是用来制备完全由晶须互锁构成的莫来石多孔陶瓷,目前还没有相关报道。

date: 2015-12-07. Revised date: 2016-01-04.

TQ174.75

A

1000-2278(2016)03-0259-06

10.13957/j.cnki.tcxb.2016.03.008

2015-12-07。

2016-01-04。

国家高技术研究和发展计划(863计划)项目(2015AA034103);海南省自然科学基金项目(20155201) 。

通信联系人:骆丽杰(1983-),女,博士,讲师。

Correspondent author:LUO Lijie(1983-),female,Ph.D.,Lecturer.

E-mail:luolijie4567@163.com