基于激光对中仪直线度功能测量气缸与十字头滑道同轴度的方法研究

2016-09-12董云滨海工英派尔工程有限公司山东青岛266061

董云滨海工英派尔工程有限公司,山东青岛 266061

基于激光对中仪直线度功能测量气缸与十字头滑道同轴度的方法研究

董云滨

海工英派尔工程有限公司,山东青岛 266061

气缸与十字头滑道同轴度是往复式压缩机安装过程中重要的控制指标。传统的拉钢丝找正法十分繁琐,限制条件较多,测量精度不易控制。激光对中仪虽然没有测量同轴度的功能,但可利用其测量直线度的功能,成功测量滑道与气缸同轴度。通过分析直线度测量方法,推导出气缸与滑道同轴度测量原理,并以某大型改造项目2台循环氢压缩机组为例,具体说明了滑道与气缸同轴度测量的操作步骤,包括:调整对中仪激光束、数据测量及计算、在CAD上画同轴度偏差示意图及“量出”同轴度数值。采用该方法在7台机组共计18个气缸中成功应用,测量气缸与滑道同轴度累计用时约70 h,比传统拉钢丝找正法工作效率提高5倍多,取得了良好的效果,经济效益明显,且经过3年的运行考核,压缩机组运行正常。

激光对中仪;往复式压缩机;滑道与气缸;直线度;同轴度

气缸与十字头滑道同轴度是往复式压缩机安装过程中重要的控制指标,如果不能保证汽缸与滑道同轴则很难保证活塞杆的跳动量,跳动量加大,引起压缩机振动大,严重的会导致活塞杆断裂。安装过程中应以十字头滑道中心线为基准来调整气缸,使二者中心线处于同一直线上。过去一直采用“拉钢丝找正法”,这种方法操作难度较大,测量精度和测量结果的重复性较差,人为因素引起的测量误差难以估计,且费时费工,不适合于现场操作[1-2]。随着技术的进步,越来越多的电子仪器在工程项目中得到了应用,激光对中仪多用于测量旋转设备的轴对中,一般不能应用于同轴度测量[3]。

利用激光对中仪测量直线度的功能,通过测量和手工计算,成功开发出测量同轴度的功能,并在实际应用中得到了验证。

1 构思原理

1.1基本理论

1.1.1激光对中仪测量直线度原理

激光对中仪有两个量测单元(TD-S和TD-M),测量直线度时分别利用磁力座吸在被测物轴向不同位置。TD-S作激光发射器,固定在被测物一端;TD-M作探测器,接收TD-S发射的激光并显示坐标数值。

测量过程如图1所示,沿被测导轨移动TD-M,若每个点TD-M接收的光强信号相等,则表示导轨直线度好,否则表示存在误差。激光光束发生的任何相对偏移,表明直线度偏差的状况,显示单元内的程序根据这个相对移动量逻辑计算出直线度偏差的数值及所需的调整值[4]。激光对中仪可直接显示出各个点的直线度坐标图和数值,测量过程简单快捷,不受人为干扰。

图1 激光对中仪测量直线度功能

需要注意的是:TD-M接收激光,显示的坐标数值是Y坐标。激光对中仪在使用任何功能时都不显示X坐标数值,而且激光对中仪TD-M在X方向轻微偏一点,对Y坐标数值几乎没有影响。

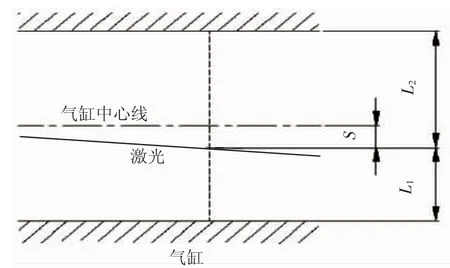

1.1.2气缸中心线相对激光距离的计算方法

如图2所示,把TD-M分别固定在气缸某一个截面的最下部和最上部,分别测出激光到气缸下部的距离L1和到上部的距离L2,则可以计算出气缸中心线在该截面处与激光的距离S。

若数值为正,表示汽缸中心线在激光发射器的上面;数值为负,表示汽缸中心线在激光发射器的下面。

图2 测量气缸中心线与激光的距离示意

如图3所示,假设TD-M窗口坐标原点距离磁力座底面的高度是A,TD-M窗口接收激光的坐标数据:气缸下部是Y1、气缸上部是Y2,则L1=A-Y1,L2=A-Y2,代入式(1)可得:

S=[(A-Y2)-(A-Y1)]/2=(Y1-Y2)/2(2)

图3 激光和气缸中心线距离计算示意

1.2气缸与滑道同轴度测量原理

1.2.1测量原理

如图4所示,在滑道和气缸前后端各选取两个截面,分别测出滑道中心线和激光的距离S1、S2,气缸中心线和激光的距离S3、S4[5]。因为激光是共同的基准,利用CAD软件,根据S1、S2画出滑道的中心线,根据S3、S4画出气缸的中心线,可以轻易“量出”滑道与气缸中心线的径向偏差和角度偏差。

1.2.2垂直方向同轴度测量

按上述方法测量和计算。

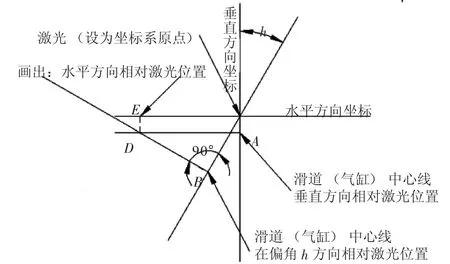

1.2.3水平方向同轴度测量

图4 测量滑道与气缸同轴度示意

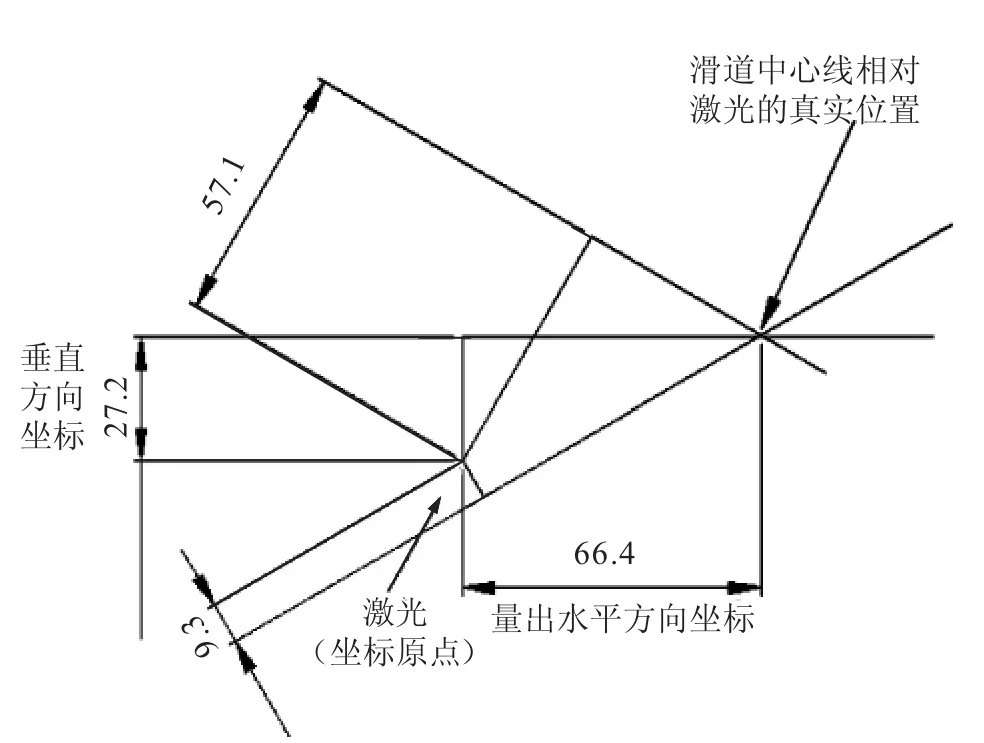

因为滑道不是一个整圆,分上下两部分,所以水平方向无法直接测量,可借助已测的垂直方向同轴度数值和投影坐标系计算出水平坐标值[6]。如图5所示,假设在偏角h的方向测量,根据已测的垂直方向测量数据,在CAD软件上利用投影坐标系可以画出滑道、气缸中心线相对激光的真实空间方位,再“量出”水平坐标值即可。

图5 水平方向同轴度测量示意

绘图步骤:

(1)激光设为坐标原点。画出气缸中心线垂直方向位置点A和中心线偏角h方向位置点B。

(2)分别通过A、B点做垂直线,两条垂直线交于D点(D点即为该截面气缸中心线相对激光的真实空间位置点)。

(3)通过D点做水平方向坐标的垂直线,交于E点,E点即为气缸中心线水平方向投影的位置点,就是气缸中心线水平方向和激光的距离。因而水平方向同轴度也可以测出。

需要注意的是:在测量直线度模式下,TD-M吸附在圆弧面上不同位置时可以显示该位置的角度,精确度达0.1°,所以实践中偏角h可以精确定位。

2 实际应用

本方法在某大型改造项目7台对称平衡式往复压缩机组滑道与气缸的同轴度测量中成功应用。现以60万t/a催化汽油选择性加氢脱硫装置的2台循环氢压缩机组为例(该压缩机滑道公称内径400 mm,气缸公称内径440 mm),具体说明滑道与气缸同轴度测量的操作步骤。

2.1调整对中仪激光

调整激光的目的是尽量使激光与滑道和气缸的中心线接近,否则,激光会偏出TD-M的接收窗口。

(1)首先调整激光发射器TD-S发射点的高度,把TD-S吸附在滑道的内端固定点,TD-M吸附在滑道的界面1处,调整TD-S和TD-M中心高度约200 mm。

(2)调整TD-S激光使其打在TD-M接收器窗口中央,记录坐标数值;把TD-S在滑道上后移,再一次记录坐标数值;调整TD-S激光在垂直方向的发射方向,反复以上操作两三次使前后两次坐标数值尽量相同,目的是使激光与滑道尽量平行。

(3)TD-M分别吸附在滑道下部和上部,记录坐标数值。激光与滑道中心线的距离S=(L2-L1)/2,调整TD-S磁力座架,使TD-S上移或下移S,目的是使激光与滑道中心线尽量同轴。

(4)在气缸远端处激光与气缸中心线偏离较大。在界面3处调整TD-M窗口坐标原点距离磁力座底面高度220 mm,吸附在气缸下部。由于TD-M窗口朝里,看不到激光打在TD-M接收镜面的具体位置,可借助镜子反射光线观察。调整TD-S激光射向,使激光打在TD-M窗口中央;然后吸附在气缸上部测量,激光与气缸中心线的距离为S=(L2-L1)/2。调整:微调TD-S激光发射方向,使变化该计算距离。目的是使激光与气缸中心线尽量同轴,保证激光打在TD-M窗口内。

需要注意的是:TD-M吸附在下部或上部时,需要调整该位置角度至0°或180°。激光调整结束,当开始测量数据时,因为激光是共同的基准,不得做任何调整。

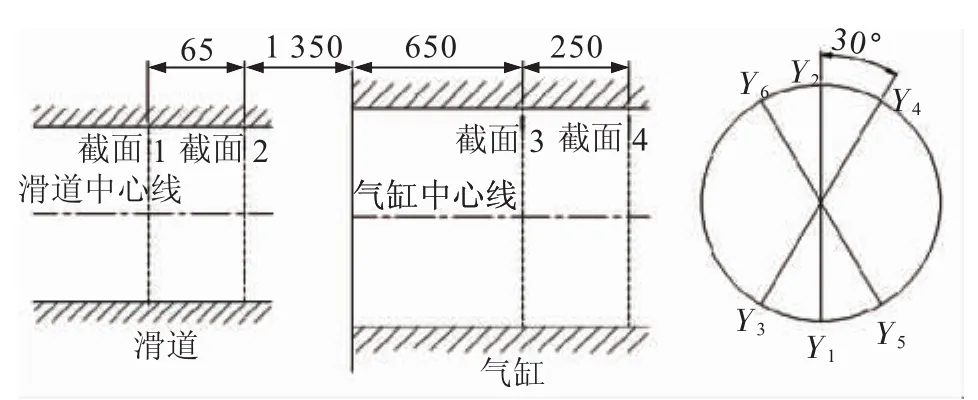

2.2测量数据并手工计算

如图6所示,分别测量滑道和气缸四个截面的激光坐标数据,每个截面测量垂直方向上下两个数据和垂直方向顺时针夹角30°方向上下两个数据。为避免误差,每个截面又多测量和垂直方向逆时针夹角30°方向上下两个数据,作为备用。

往复式压缩机安装时,滑道水平度在二次灌浆后不可调整,气缸水平度可以通过气缸支撑下面的垫铁组调整,要求气缸水平度和滑道水平度相同且方向一致,机身轴向水平度宜高向气缸端部,在此基础上再测量滑道和气缸的同轴度。

图6 滑道与气缸同轴度实测示意

每个截面测量6个数据(Y1~Y6),四个截面共计24个数据。实测数据和根据CAD软件“画出”的计算数据如表1所示。

表1 滑道和气缸截面测量数据/mm

以截面1为例,计算过程如下。

(1)滑道中心线垂直方向坐标=(Y1-Y2)/2= 0.272(mm)。

正值表示截面1处,滑道中心线在激光的上面。

(2)Y3-Y4方向,滑道中心线坐标=(Y3-Y4)/2 =0.571(mm)。

正值表示截面Y3-Y4处,滑道中心线在激光的上面。

(3)Y5-Y6方向,滑道中心线坐标=(Y5-Y6)/2 =-0.093(mm)。

负值表示截面Y5-Y6处,滑道中心线在激光的下面。

(4)在CAD软件上绘图,得到滑道中心线相对激光的真实的空间位置,通过投影得到滑道中心线水平方向坐标。

如图7所示(为了观图方便,所有坐标值都已乘以100),图中Y1-Y2和Y3-Y4足以确定滑道中心线相对激光的真实空间位置,Y5-Y6仅起验证作用。三条线的交点就是“滑道中心线相对激光的真实位置”。

图7 截面1处滑道中心线相对激光坐标

还有一种验证方法:测量结束后,在理论上应该符合下列公式Y1+Y2=Y3+Y4=Y5+Y6,这样不需要测量Y5和Y6,只要测量数据符合Y1+Y2=Y3+Y4,也起到验证作用。

2.3“量出”同轴度数值

如图8所示,将各项数据代入,在CAD上画出示意图,并量出同轴度偏差值,具体步骤如下:

(1)4个截面垂直方向和水平方向的中心线相对激光(共同基准)的坐标都已经计算出来,分别画在示意图上。

(2)截面1、2坐标点连接成一条直线并延长,这是滑道的中心线。截面3、4坐标点连接成一条直线并延长,这是气缸的中心线。

(3) 滑道和气缸的中心线进行比较和测量,“量出”气缸相对滑道的同轴度偏差数值[7]。

气缸与滑道同轴度偏差要求:径向≤0.10 mm,倾斜≤0.04 mm,由图8可知垂直方向径向偏差稍大,轴向倾斜符合要求。随后装上活塞,测量活塞杆冷态水平方向和垂直方向径向跳动值均符合要求,表明气缸安装符合要求,同轴度不需进行调整。

2.4应用效果及前景

2.4.1应用效果

某大型改造项目中的7台对称平衡式往复压缩机组采用本文所述方法测量滑道与气缸的同轴度,取得了良好的效果。7台机组共计18个气缸,采用本法测量气缸与滑道同轴度累计用时约70 h(约9个工作日),若用传统拉钢丝找正法完成上述工作约用时350 h,由此可见工作效率提高5倍多。总计节省35个工日,经济效益明显。经过3年的运行考核,压缩机组运行正常。

图8 气缸相对滑道的同轴度偏差示意

2.4.2应用前景

往复式压缩机由于适用压力范围广,压缩效率高,适应性强等特点,是石油化工行业的关键动力设备,其运行状况关系到整个企业的安全生产和经济效益。一个中型规模的炼油厂约有十几台往复式压缩机,按照每三年一次大修或期间的紧急维修,采用该法测量气缸与滑道同轴度能够提高工作效率,缩短停机时间,经济效益明显,在生产管理、检维修质量控制和成本节约方面作用巨大。

3 结论

激光对中仪测量同轴度也有采用专用的激光对中仪找正架,找正架可根据气缸与滑道直径的不同而选用长度不同的支撑杆,化虚轴为实轴的测量方法[8]。采用本文所述的方法除了可以测量气缸与滑道同轴度外,也可以利用直线度功能测量滑道与曲轴垂直度,其原理及过程与测量滑道和气缸同轴度相同。

综上所述,激光对中技术和传统的拉钢丝测量法相比,具有明显的优势:

(1)精度高。拉钢丝法的精度是0.01 mm,而激光对中技术通常的精度是0.001 mm,精度和可靠性均大幅度提高,这样精度要求严格的设备都可以应用激光对中技术。

(2)效率高。拉钢丝需要安静无振动的环境,受限制条件较多,导致一台大型设备每个气缸使用该法测量需要18~22 h。激光对中仪测量法,测量结果可以用CAD直接画出,也可以根据测量原理推导出同轴度结果的计算公式,在施工现场直接把测量数据导入计算公式进行计算,只需要3~5 h就可以完成,效率至少提高5倍[8]。

(3)长跨距对中方便。跨距越长,钢丝由于挠度的影响产生的测量误差也就越大[9]。而激光没有挠度,测量数据十分准确,保证了施工技术的高要求和压缩机施工质量,优势明显。

[1]赵根存.往复压缩机气缸对中找正[J].化工建设工程,2002,5(2):32-34.

[2]陶令恒译.激光光学仪器以破纪录时间为往复压缩机对中[J].机电产品开发与创新,2002(6):36-38.

[3]吴斌,王庆峰,何存富.压缩机气缸同轴度测量仪的研制[J].压缩机技术,2006(1):15-17.

[4]肖宇.激光对中仪在工程中的应用[J].安装,2011(12):26-28.

[5]张伟.大型往复式压缩机安装找平找正的检测调整[J].石油工程建设,2013,39(5):25-29.

[6]白翔龙,顾爱民,丁福全.激光对中仪测试方法的研究[J].实用测试技术,1997(1):5-7.

[7]田宏光.激光同心度测量系统在检测往复式压缩机气缸与滑道同心度的应用[J].中国设备工程,2010(1):47-48.

[8]王新红,张早校.气缸-滑道同心度的激光对中仪测量法[J].压缩机技术,2001(4):31-34.

[9]丛桂珍,张恩民,韩桂军,等.往复压缩机大缸径安装时找正及测量改进[J].压缩机技术,2012(3):60-63.

Studyon Measurement ofAxiality Between Cylinder and Crosshead Guide Based on Straightness Measurement byL aser Alignment Instrument

DONG Yunbin

CNOOC-EnpalEngineering Co.,Ltd.,Qingdao 266061,China

The axiality between the cylinder and the crosshead guide is an important control index in the installation process of reciprocating compressor.Conventional measuring method with steel wire is tedious and with more restrictive conditions,so it is uneasy to control the accuracy.Although without the axiality measurement function,the laser alignment instrument could be used to measure the axiality between the cylinder and the crosshead guide by means of its straightness measurement function.The measuring principle is deduced through analyzing the measuring method of straightness.The measurement procedure of axiality is illustrated by taking 2 sets of reciprocating compressor units for example,which includes adjusting laser beam of laser alignment instrument,data measuring and computing,drawing axiality deviation diagram in CAD and measuring axiality value.This method has been successfully used for 18 cylinders of 7 sets of compressor units.The total accumulative time for axiality measurement is about 70 hours and the measurement efficiency increases 5 times compared to conventionalmeasuring method with steel wire.The compressor units have run normally for 3 years and significant economic benefits have been gained.

laser alignment instrument;reciprocating compressor;guide and cylinder;straightness;axiality

10.3969/j.issn.1001-2206.2016.01.022

董云滨(1979-),男,山东青岛人,工程师,2003年毕业于青岛科技大学过程装备与控制工程专业,现主要从事总承包工程项目管理工作。Email:31494887@qq.com

2015-04-10;

2015-11-15