脱氢尾气增压机对乙苯脱氢单元的影响

2016-09-05胡刚

胡 刚

(海南实华嘉盛化工有限公司 ,海南 洋浦 578001)

脱氢尾气增压机对乙苯脱氢单元的影响

胡 刚

(海南实华嘉盛化工有限公司 ,海南 洋浦 578001)

介绍了增设脱氢尾气增压机前后乙苯脱氢单元装置工艺流程的变化,简述了苯乙烯装置脱氢尾气增压机对苯乙烯脱氢单元的影响,对增设脱氢尾气增压机前后乙苯脱氢单元系统压力、尾气压缩机出口压力等数据进行了分析对比,提出了增设尾气增压机入口分液罐、更换脱氢尾气增压机机封、脱氢系统增加深冷器以及增压机入口增设联锁阀等改造建议。同时分析了尾气增压机对乙苯脱氢系统能耗的影响,单位产品综合能耗可增加3.99kg标油/t苯乙烯,进一步说明了改造的必要性。

乙苯脱氢; 尾气压缩机; 尾气增压机; 改造措施; 能耗

海南实华嘉盛化工有限公司8万吨/年乙苯/苯乙烯装置采用第三代干气法制乙苯技术与乙苯负压绝热脱氢技术。乙苯脱氢装置每小时产生约600kg/h的高含氢尾气(氢气体积分数87%-88%),全部供给脱氢单元蒸汽过热炉作为燃料,不足部分由乙苯单元干气提供。为了有效利用氢资源,海南炼化新建了VPSA装置将炼厂干气、乙苯装置烃化尾气以及脱氢尾气中的氢气进行提纯,回收利用。由于脱氢尾气压力低,需用尾气增压机将脱氢尾气增压至0.6MPa后才能并入VPSA进料总管。增设尾气增压机回收了尾气中高附加值的氢气,达到了全厂氢气平衡的目的,但另一方面也给苯乙烯装置乙苯脱氢单元带来了各方面的问题。本文将重点介绍增设尾气增压机给脱氢单元所带来的影响以及改造建议。

1 乙苯脱氢系统流程变化简介

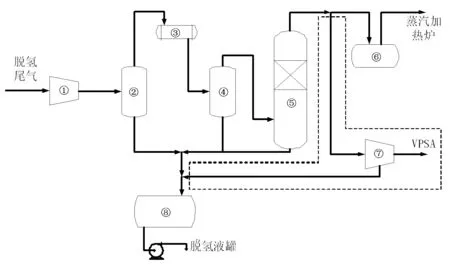

乙苯脱氢后产生的尾气经过后却器(E306)冷却后进入尾气压缩机(K301)被加压到160kPaA,再经过分液、冷却后,进入尾气吸收塔,将尾气中携带的乙苯、苯乙烯等重组分吸收下来,吸收后的尾气进入蒸汽过热炉作为燃料气。装置增设尾气增压机是在原有流程基础上,将吸收后的脱氢尾气引至尾气增压机(K101)入口,经过增压后送至VPSA装置,原有的燃料气流程保留,以防K101故障,导致脱氢尾气压缩机出口憋压。

①尾气压缩机(K301)②尾气压缩机分液罐(D309)③尾气后冷器(E310)④尾气压缩机排出罐(D310)⑤脱氢尾气吸收塔(C302)⑥燃料气分液罐(D311)⑦尾气增压机(K101)⑧油水分离罐(D305)

图1 改造后脱氢尾气流程示意图

如图1所示,虚线框内即为新增设尾气增压机的流程,脱氢尾气正常情况下不再进入蒸汽加热炉燃料气系统作为燃料,而是通过尾气增压机增压送到VPSA,作为制氢的原料。只有在尾气增压机停机的情况下,脱氢尾气才进入蒸汽加热炉作为燃料。尾气增压机自带分液罐以及机体排凝均排至油水分离罐D305,出入口管线的凝液均排至苯乙烯地下排污罐D602。

2 尾气增压机对脱氢单元的影响

2.1 尾气压缩机出、入口压力升高,影响乙苯脱氢的转化率

图2 尾气压缩机入口压力对比图

图3 尾气压缩机出口压力对比图

通过图2和图3可以看出,在脱氢系统负荷不变的情况下,增设尾气增压机后尾气压缩机入口压力平均上升了2~3 kPa,出口压力上升幅度比入口更为明显,最高压力差甚至能达到15 kPa,对尾气压缩机的正常运行造成了不利影响。由于乙苯脱氢反应为增分子反应,尾气压缩机的入口压力和出口压力升高,脱氢系统的反应压力必然随之升高,脱氢系统的转化率就会相应下降。

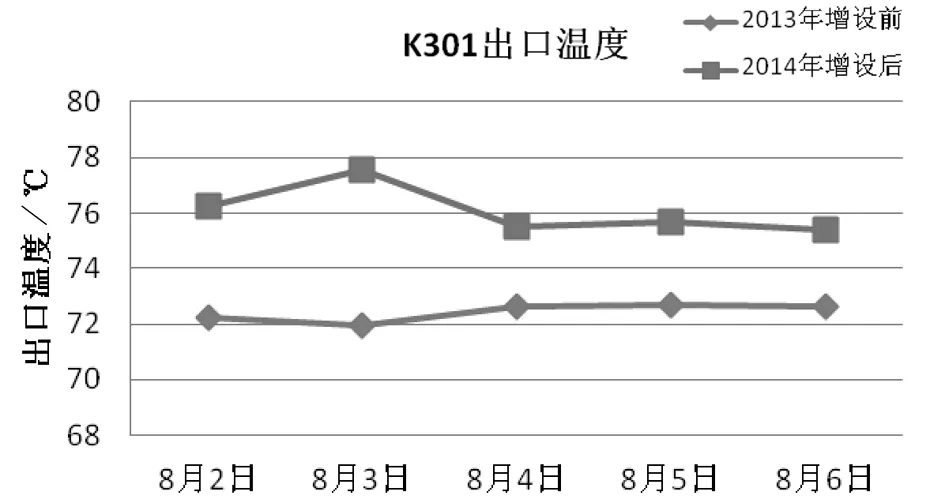

2.2 尾气压缩机出口温度升高

如图4所示,增设尾气增压机之后尾气压缩机出口温度有明显上升。由于尾气压缩机出口温度上升,压缩机入口喷淋水的用量也会增加,最高时能达到4200kg/h[2],装置的能耗增加。同时,尾气压缩机出口温度升高会导致尾气中的苯乙烯聚合,造成管路的堵塞,不利于压缩机的运行,聚合物集聚由水带入到油水分离罐后甚至会影响脱氢液罐的聚合物含量,从而影响苯乙烯精馏单元的操作。

图4 尾气压缩机出口温度对比图

2.3 脱氢尾气增压机检修后入口压力升高,能耗增加

装置于2015年1月对脱氢尾气增压机进行了停机检修,对比检修前后脱氢尾气增压机入口压力发现有明显上升,如图5所示。

图5 检修前后K101入口压力对比图

由图5可以看出,脱氢尾气增压机入口压力有10~15 kPa的上升,为避免脱氢尾气压缩机入口随之上升,保证脱氢系统的转化率,提高了汽轮机转速,脱氢尾气压缩机蒸汽用量增加,为了控制尾气压缩机出口温度,喷淋水用量也将随之增加,装置的能耗增加。蒸汽用量变化如图6所示。

图6 K101检修前后K301蒸汽用量对比图

2.4 脱氢系统聚合物升高

装置增设尾气增压机后,脱氢尾气压缩机出口温度、压力都有不同程度的上升,导致尾气压缩机分液罐聚合物上升,D309至D305管线过滤器时常堵塞,E310管线堵塞。脱氢尾气增压机出入口不同程度带液,出入口管线排液至苯乙烯地下污油罐,最终排入脱氢液罐回收。由图1可知脱氢尾气增压机机体排凝以及分液罐排凝排至油水分离罐最终也送至脱氢液罐当中。对脱氢尾气增压机分液罐内凝液进行聚合物分析,聚合物为287×10-6,远大于油水分离器中油相聚合物数值,因此脱氢液罐聚合物比增设尾气增压机之前升高。这将会影响苯乙烯精馏单元操作,增加阻聚剂的用量,增加苯乙烯装置的运行成本。

2.5 尾气增压机跳停易引起尾气压缩机联锁停车

2015年5月13日,尾气增压机K101循环阀故障跳停,造成尾气压缩机K301出口憋压,达到200kPaA,联锁停机,给苯乙烯装置的安全生产带来极大隐患。

3 原因分析及改进建议

3.1 尾气增压机出入口存在U型管

在增设尾气增压机时因考虑到现场人员操作方便,尾气增压机出入口各有2个U型弯,U型弯积液对气体输送非常不利,使得尾气增压机出入口阻力较大,且入口没有分液罐,在正常操作条件下,U型弯处脱液频繁,建议入口增设分液罐及管线改造消除U型弯。

3.2 尾气增压机检修后转子间隙大,效率降低

在对尾气增压机进行检修后,尾气压缩机转子间隙增大,有效功率降低,造成尾气增压机入口压力上升,增加了尾气压缩机负荷,对脱氢系统产率以及物耗能耗造成不利影响。建议尾气增压机更换不同型号的机封,减小转子间隙,以达到工艺使用要求。

3.3 增设乙苯脱氢系统深冷器

尾气压缩机入口压力增加,会导致空冷器出口温度上升,脱氢尾气中携带苯乙烯等重组分的可能性增大,容易造成压缩机等后系统内聚合堵塞,带来联锁停车风险。因此,建议在脱氢系统后冷器后增设深冷器,降低脱氢尾气中苯乙烯等重组分含量,减少尾气流量,降低尾气压缩机负荷,以达到降低脱氢尾气压缩机能耗的目的。

3.4 增加尾气增压机联锁系统

建议在尾气增压机入口增加联锁阀门,在增压机K101紧急停机时,迅速打开联锁阀,将尾气压缩机K301出口尾气排放至火炬系统,以避免K101跳停影响乙苯脱氢系统的正常操作。

4 能耗分析

如表1所示,通过对增设尾气增压机前后乙苯脱氢单元蒸汽以及脱盐水用量对比分析,可以看出在增设尾气增压机后,乙苯脱氢单元蒸汽用量增加0.4t/h,脱盐水用量增加1.2t/h,根据蒸汽和脱盐水的折标系数以9.5t/h苯乙烯产量来计算,可以得出单位产品综合能耗增加了3.99 kg标油/t苯乙烯。

表1 增设尾气增压机前后蒸汽、脱盐水用量对比

5 结论

装置增加尾气增压机可为下游装置增加氢气约2000Nm3/h,提高了脱氢尾气的附加值,更有助于海南炼化的氢气平衡。但是尾气增压机为乙苯脱氢系统带来了诸多不利因素,不仅使得脱氢液中聚合物增加,增加了阻聚剂的消耗量,提高了苯乙烯的生产成本,而且使装置能耗上升,增大了节能压力。更为关键的是,尾气增压机给脱氢系统带来的联锁停车风险,将直接影响装置的安全生产。因此,必须采取有效措施,消除尾气增压机带来的不利因素,保障装置的正常运行。

[1] 敬德斌. 脱氢尾气增压机能耗与效益分析[J].山东化工,2014, 43(5):119-121.

[2] 王春晓. 脱氢尾气压缩机存在的问题分析及改造[J]. 广州化工, 2013, 41(3):112-113.

(本文文献格式:胡 刚.脱氢尾气增压机对乙苯脱氢单元的影响[J].山东化工,2016,45(08):73-74,78.)

2016-03-08

胡 刚(1982—),湖南岳阳人,从事苯乙烯装置技术操作及管理。

TQ241.1

B

1008-021X(2016)08-0073-02