合金元素对铝合金熔体中氢含量的影响

2016-09-05孟令奇程世伟张恒华

孟令奇 程世伟 张恒华

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

合金元素对铝合金熔体中氢含量的影响

孟令奇 程世伟 张恒华

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

以A356铝合金为基体合金,添加不同含量的Mg、Cu、Mn合金元素,然后在730℃下熔炼,保温30 min后减压浇铸,并利用减压凝固试样密度法来测量氢含量,以研究不同合金元素对铝熔体氢含量的影响。研究结果表明,合金元素Mg很大程度上加重了铝熔体的吸氢倾向,合金元素Mn也会增加铝熔体的吸氢倾向,但程度不大;而Cu则降低铝熔体的吸氢倾向。

A356铝合金 氢含量 合金元素 减压凝固法

由于铝及其合金材料具有优良的物理性能、良好的加工成型性等特点,因此被广泛地应用于汽车制造中。汽车轻量化是汽车工业的发展方向,铝合金则是轻量化的关键金属材料[1]。为了提高铝合金性能,研究者们常常向铝中添加合金元素以得到符合性能要求的铝合金,但这些元素在一定程度上可能会对熔体中氢含量产生影响,从而在另一方面又不同程度地影响铝合金的性能。铝合金中主要气体是氢,由于氢的存在,使铝铸件中产生大量气孔,严重影响了铝铸件的质量和成品率[2]。目前,人们对铝熔体中的氢已经进行了大量的研究和分析。闫红涛等[3]介绍了铝熔体中的氢的来源及其存在形态,讨论了铝液中氢的溶解度及其影响因素,并分析了熔体中的三种三氧化铝夹杂对氢含量的影响。尹卓湘[4]应用化学热力学及动力学的基本原理,在阐明铝合金中气体反应行为基础上,根据铝合金的吸氢及析氢机制,得出了针孔严重程度的计算模型。Zhou J等[5]研究了当铝液中氢含量小于0.05 ml/100g Al时,冷却速度对氢含量没有影响,当铝液中没有夹杂或夹杂含量极低时,铸件内形成气孔的临界氢浓度值高达0.30 ml/100g Al。本文针对A356铝合金,采用了减压凝固及密度法来研究不同含量的Mg、Mn和Cu合金元素对A356铝合金熔体氢含量的影响。

1 试验材料及方法

本试验所用基体合金为A356铝合金,其化学成分如表1所示。通过添加不同量的纯镁、Al-40Cu中间合金、Al-22Mn中间合金以控制熔体中的Mg、Mn和Cu的含量,然后在坩埚式熔化电阻炉中熔炼。试验过程中,熔炼温度控制在730℃,保温30 min后进行减压浇铸,然后采用减压凝固及密度法来测定氢含量,以考察合金元素对熔体氢含量的影响。

表1 A356铝合金化学成分(质量分数)Table 1 Chemical composition of A356 aluminum alloy(mass fraction) %

根据减压凝固及密度法可知,熔体中的氢含量可由式(1)、式(2)求得。

式(1)中,CH-氢含量,ml/100 g Al;ρ-减压凝固后试样的密度,g/cm3;ρ0-常压下凝固试样的密度,2.7 g/cm3;P2-低压压强,0.01 MPa;P1-常压压强,0.1 MPa。

式(2)中,ma-试样在空气中的质量,g;mw-试样在水中的质量,g。ma、mw可利用FA2104N万分之一电子天平的悬挂称量功能测得。

2 试验结果与分析

2.1 合金元素Mg对铝溶体中氢含量的影响

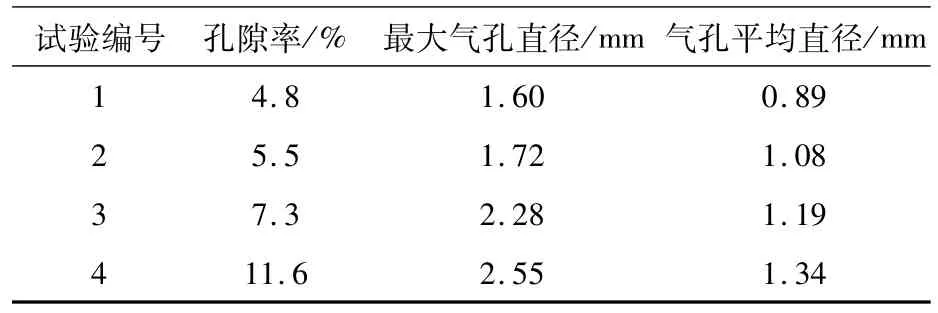

表2所示为配制不同合金元素含量铝合金的实际化学成分,1~4组试验中环境温度在21.8℃,环境湿度为58%RH;5~8组试验中环境温度在22.3℃,环境湿度为49%RH;9~12组试验中环境温度在21.2℃,环境湿度为71%RH。图1和图2分别为对应于4个不同Mg含量阶段氢含量的变化图和减压凝固试样剖面宏观组织图。表3为不同Mg含量试样的孔隙率、最大气孔直径和气孔平均直径的统计。

表2 铝合金实际化学成分(质量分数)Table 2 Actual chemical composition of aluminum alloy(mass fraction) %

图1 不同Mg含量铝熔体中的氢含量Fig.1 Hydrogen contents of aluminum melt with different Mg contents

由图1可以看出,当合金元素Mg的质量分数仅为0.495%时,铝熔体中的氢含量为0.149 ml/100 g Al,随着Mg含量的增加,铝熔体中的氢含量随之增加。当Mg的质量分数达到2.11%时,铝熔体中的氢含量增加至0.220 ml/100 g Al。结合图2及表3可以看出,Mg对气孔的影响显著,随着Mg含量的增加,孔隙率明显增大,并且形成的最大气孔直径和气孔平均直径均增大。

图2 不同Mg含量试样的宏观组织Fig.2 Macrostructures of samples with different Mg contents

表3 不同Mg含量试样的孔隙率、最大气孔直径和气孔平均直径的统计Table 3 Percentage of porosity,maximum pore diameter and average pore diameter of specimenswith different Mg contents

一方面,吸氢与合金元素有一定关系,如Mg、Ti等会使铝合金中的氢溶解度增大,与氢结合力较小的元素,如Cu、Mn等会降低氢的溶解度。此外,研究发现[4],那些电负性小于Al的元素如Mg、Ca、Na、K等均能增加氢在铝液中的溶解度,反之则降低氢在铝液中的溶解度。元素电负性和铝相差数值越大,对铝液中氢含量影响越大,反之越小。氢原子的电负性为2.1,铝原子的电负性为1.5,Mg原子的电负性为1.2。所以Mg的加入,增强了氢铝的亲和力,降低了氢在铝液中的活度,使氢在铝液中的溶解度升高,增加了铝熔体中的氢含量。

另一方面,在铝合金熔炼时,其表面氧化膜的结构将是影响铝熔体吸氢的关键因素,而氧化膜的性质与添加的合金元素相关。铝合金中的合金元素分为两类:非表面活性元素和表面活性元素[6],而Mg作为一种表面活性元素,液态下密度比Al小,当逐渐增加铝熔体中的Mg含量时,熔体表面的Al2O3膜将逐渐被MgO代替。可以用氧化膜致密系数α来表示金属氧化物的致密度[7]。α指的是金属氧化物的分子体积与形成该金属氧化物的金属原子体积之比。如果α<1,则表示氧化膜是疏松的;如果α>1,则表示氧化膜是致密的。对于Al2O3而言,相关文献[8]中指出,α=1.28>1,所以Al氧化后体积会膨胀,在铝熔体表面形成的Al2O3膜是致密的,阻止了铝熔体与外界空气的接触,避免了熔体吸气和进一步被氧化。而对于MgO而言,生成的MgO与消耗的Mg的体积之比为0.78,即α=0.78<1,所以生成的MgO膜是疏松的,对铝熔体不起保护作用,反而使铝熔体更易与大气接触,使其吸气和被氧化。再者,氢在Mg中的溶解度很高,比在铝液中高几十倍。所以Mg的加入,会使铝熔体中的氢含量增加。

2.2 合金元素Cu对铝溶体中氢含量的影响

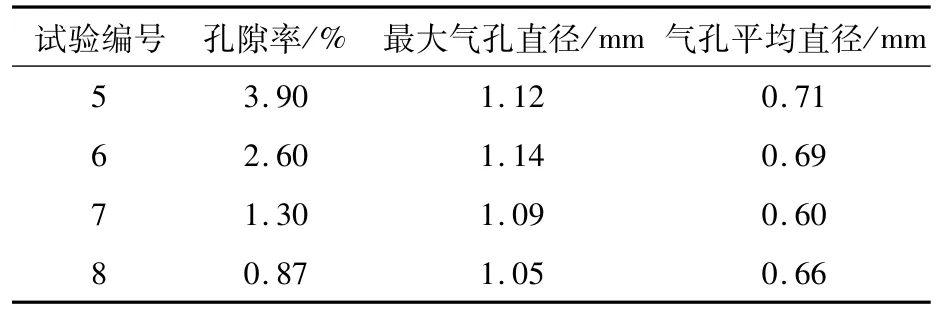

图3为不同Cu含量的铝熔体中氢含量的变化图,图4为减压凝固试样剖面宏观组织图。表4为不同Cu含量试样的孔隙率、最大气孔直径和气孔平均直径的统计。

图3 不同Cu含量下铝熔体中的氢含量Fig.3 Hydrogen contents of aluminum melt with different Cu contents

由图3可以看出,当合金元素Cu的质量分数仅为0.012 4%时,铝熔体中的氢含量为0.132 ml/100 g Al,随着Cu含量的增加,铝熔体中的氢含量随之减小。当Cu的质量分数达到0.483%时,铝熔体中的氢含量为0.089 0 ml/100 g Al。结合图4及表4可看出,随着Cu含量的增加,气孔的数量逐渐减少,孔隙率减小。

图4 不同Cu含量试样的宏观组织Fig.4 Macrostructures of sampleswith different Cu contents

表4 不同Cu含量试样的孔隙率、最大气孔直径和气孔平均直径的统计Table 4 Percentage of porosity,maximum pore diameter and average pore diameter of specimenswith different Cu contents

由于氢与合金元素Cu的结合力较与Al的小,所以Cu的加入会降低铝熔体中氢的溶解度,而且Cu的电负性为1.9大于Al,将降低氢和铝的化学亲和力,使氢在铝液中的活度升高,饱和浓度降低。

Cu是非表面活性元素,并不富集在铝液表面,不容易与氧化膜发生作用。且Cu被氧化生成的氧化铜与γ-Al2O3具有相同的晶格,其密度较大,组织致密[9]。因此Cu在一定程度上能阻止铝液吸氢,并且Cu的含量越多,阻止铝熔体吸氢能力会越强。有研究指出[10],在铝熔体中,Cu会向液态α-Al晶格中的渗透占位,从而削弱原子氢在α-Al中的溶解度,因此,铝液中氢含量将减少,在随后的凝固相变过程中,因α-Al中过饱和氢析出的量减少,所以凝固的铸件中气孔面积率也会降低。

2.3 合金元素Mn对铝溶体中氢含量的影响

图5为不同Mn含量的铝熔体中氢含量的变化图,图6为减压凝固试样剖面宏观组织图。表5为不同Mn含量试样的孔隙率、最大气孔直径和气孔平均直径的统计。

图5 不同Mn含量铝熔体中的氢含量Fig.5 Hydrogen contents of aluminum melt with different Mn contents

由图5可以看出,当不添加合金元素Mn时,铝熔体中的氢含量为0.190 ml/100 g Al,随着Mn含量的增加,铝熔体中的氢含量随之增加。当Mn的质量分数达到0.269%时,铝熔体中的氢含量为0.204 ml/100 g Al。结合图6及表5可看出,随着Mn含量的增加,其对气孔的影响不太显著,孔隙率微增,并且形成的最大气孔直径和气孔平均直径的变化也不明显。

Mn元素与氢的结合力较铝相差不大,此外Mn的电负性为1.55小于1.6,由于二者电负性相差较小,所以对于氢在铝液中的活度以及饱和浓度的影响较小,会略微增加氢的溶解度。

图6 不同Mn含量试样的宏观组织Fig.6 Macrostructures of sampleswith different Mn contents

表5 不同Mn含量试样的孔隙率、最大气孔直径和气孔平均直径的统计Table 5 Percentage of porosity,maximum pore diameter and average pore diameter of specimenswith different Mn contents

从金属元素氧化性角度分析[11],Mn与氧的结合力小于铝,且密度较大,不易在铝液表面富集,所以不会对表面氧化膜产生影响。总之,合金元素Mn对铝熔体的吸氢倾向影响程度不大。

3 结论

(1)当合金元素Mg的质量分数从0.459%增大到2.11%时,铝熔体中的氢含量从0.149 ml/100 g Al增加至0.220 ml/100 g Al,随着Mg含量的增加,铝熔体中的氢含量随之增加,孔隙率也逐渐增大,形成的最大气孔直径和气孔平均直径均变大。

(2)当合金元素Cu的质量分数从0.012 4%增大到0.483%时,铝熔体中的氢含量从0.132 ml/100 g Al降低至0.089 ml/100 g Al,随着Cu含量的增加,铝熔体中的氢含量随之减小,气孔数量也逐渐减少,孔隙率减小。

(3)当合金元素Mn的质量分数从0增大到0.269 1%时,铝熔体中的氢含量从0.190 ml/100 g Al增加至0.204ml/100 g Al,随着Mn含量的增加,铝熔体中的氢含量略微增加,孔隙率也略微增加,对气孔的影响不大。

[1]许珞萍,邵光杰,李麟,等.汽车轻量化用金属材料及其发展动态[J].上海金属,2002,24(3):1-7.

[2]TALBOTD E J,ANYALEBECHIPN.Solubility of Hydrogen in Liquid Aluminum[J].Material Science and Technology,1998,4(4):1-6.

[3]闫红涛,肖刚.铝熔体中的氢的研究[J].铝加工,2006(5):9-12.

[4]尹卓湘.铝及其合金中溶气的物理化学[J].轻金属,2006(1):53-57.

[5]ZHOU J,SHIVKUMAR S,APELIAN D.Modeling of microstructure evolution and microporosity formation in cast aluminum alloys[J].AFS Trans,1990,98:897-904.

[6]ANYALEBECHIPN.Analysis of the effects of alloying elements on hydrogen solubility in liquid aluminum alloys[J].Scrip Metallurgica ETMeteralia,1995,33(8):1209-1216.

[7]孟庆格,边秀房,王伟民,等.Al-Si合金熔体中氢含量与硅含量的关系[J].金属学报,2001,37(3):258-262.

[8]向凌霄.原铝及其合金的熔炼与铸造[M].北京:冶金工业出版社,2005.

[9]RANSLEY C E,TALBOT D E.The solubility in aluminum and some alloys[J].Trans.AIME.,1950,188:1 237-1241.

[10]MARTINS J P.Inclusion removal by flotation and stir-ring[C]//Proceeding of the2nd International Conference on Molten Aluminum Processing.London:AFS,1989:11-19.

[11]CHEN X G.Efficiency of impeller regassing and degassing phenomena in aluminum melts[J].AFS Transactions,1994,102(2):191-197.

收修改稿日期:2016-02-11

Influence of Alloying Element on the Hydrogen Content of Alum inum Melt

Meng Lingqi Cheng Shiwei Zhang Henghua

(State Key Laboratory of Advanced Special Steel&Shanghai Key Laboratory of Advanced Ferrometallurgy&School of Materials Science and Engineering,Shanghai University,Shanghai200072,China)

The effects of alloying elements Mg,Mn and Cu on the hydrogen content of A356 aluminum alloy were studied by the reduced pressure test under the melting at 730℃and casting after 30 min.The results showed that the alloying element Mg largely increased the hydrogenabsorbing tendency ofmolten aluminum,Mn slightly increased the tendency ofmolten aluminum and,oppositely,Cu reduced the tendency ofmolten aluminum.

A356 aluminum alloy,hydrogen content,alloying element,reduced pressure test

孟令奇,男,主要从事铸造铝合金熔体净化工艺研究,Email:menglingqi@126.com

张恒华,男,教授,博导,电话:021-56331911,Email:hhzhang@shu.edu.cn