用于发动机滑动轴承的固体润滑涂层

2016-09-05冨川貴志神谷周千年俊之

【日】 冨川貴志 神谷周 千年俊之

材料工艺

用于发动机滑动轴承的固体润滑涂层

【日】冨川貴志神谷周千年俊之

对发动机中的滑动轴承施以固体润滑涂层工艺,可以改善轴承的磨合性,提高轴承性能。近年来,混合动力系统及怠速起停系统等环保技术不断得到发展,发动机的起动和熄火也变得更为频繁,零部件的工作环境变得日益苛刻,而固体润滑剂的润滑特性对提高发动机零部件的耐磨损性及降低摩擦具有极大作用。对进一步提高固体润滑涂层性能的技术进行详细的解说。

发动机滑动轴承固体润滑涂层低摩擦特性耐磨损性

0 前言

“用于发动机滑动轴承的固体润滑涂层”曾获得日本2008年度第1次“岩木奖”大奖,并在“第11次低摩擦涂层的现状与未来研讨会”上作了技术介绍[1]。当时,不仅介绍了相关的开发理念、开发内容及效果,同时也记录了环境影响评估(LCA)的结果。相比传统的镀铅工艺,固体润滑涂层是更有利于环境保护的技术,其效果与环保性受到广泛好评,因而获得了当时的技术大奖。之后,固体润滑涂层在众多发动机上得到应用,为提高发动机性能、降低燃油耗作出了贡献。本文就固体润滑涂层的低摩擦效果,以及在起动-停止条件下的耐磨损性等相关情况做详细的说明。

1 关于发动机中的滑动轴承

图1 发动机中滑动轴承的布局概况

图2 滑动轴承的截面组织

如图1所示,发动机中的滑动轴承(半圆柱形状)是以2个1组的形式内置于发动机机体与曲轴之间,以及曲轴与连杆大头之间,并借由作为流体的发动机机油支承曲轴,也将活塞的往复运动转换为旋转运动的重要部件。图2示出了滑动轴承的截面组织。在最厚仅几毫米的钢制轴瓦上贴合约0.2mm厚的铜基或铝基合金层,再在合金层上涂覆约0.01mm厚的表面涂层。这种表面涂层曾经采用电镀的铅基合金材料,而本文所介绍的则是在涂覆树脂及固体润滑剂之后再经烧结而成的固体润滑涂层。这一表面涂层的功能是缓和因加工及组装时的误差而产生的校整不当(失调),即所谓的“磨合性”。校整不当或失调有可能在部件局部接触时导致产生疲劳损伤、热胶粘等现象,而磨损及塑性变形等则能消除校整不当,实现所谓的“磨合”,从而使局部接触得到缓和。在涂覆固体润滑涂层之后,铝合金轴承的抗疲劳面压可提高约10 MPa[2]。

2 低摩擦特性及起动-停止条件下的耐磨损性

图3 斯特里贝克曲线

为改善汽车的燃油经济性、减少CO2排放,混合动力系统及自动起停系统等技术得到普及应用。此类系统会导致发动机频繁地起动和熄火。由于发动机停止时没有油膜压力,此时的皮带张力会使曲轴与滑动轴承之间形成接触状态。因此,当起动-停止的循环数增多,如图3中的斯特里贝克曲线图所示,零部件表面会反复在边界润滑与流体润滑的状态之间转换,从而导致反复出现摩擦因数较高的边界润滑状态。能降低边界润滑状态下摩擦因数的低摩擦特性将成为改善汽车燃油经济性的重要因素。此外,随着发动机起动-停止次数的增加,边界润滑状态下的接触次数也会增加,部件表面的磨损亦会进一步发展。一旦磨损加大,曲轴与滑动轴承之间的间隙会加大,这有可能会导致产生异常噪声等故障情况。降低边界润滑状态下的摩擦因数,将直接关系到抑制磨损的进展,提高部件的抗磨损性能。研究人员通过试验,验证了上述现象[3],并对实施固体润滑涂层与没有固体润滑涂层的铝合金轴承进行比较,在利用平板的往复滑动基础试验中,证实前者的摩擦因数可被降低到后者的25%(图4),这表明边界润滑状态下的摩擦因数得到了降低。研究人员也确认了在实体轴承上施以固体润滑涂层的效果,发动机起动时的摩擦扭矩可被降低10%~30%(图5)。此外,在频繁起动-停止的磨损试验中,磨损量被降低到1/3的程度(图6)。固体润滑涂层虽然是以实现“磨合性”为目的开发的,但由于其在边界润滑状态下能同时具备低摩擦特性,以及能在起动-停止条件下具备良好的耐磨损性,因而能对改善汽车燃油经济性做出极大贡献。

图4 往复滑动试验中的摩擦因数[3]

图5 实体轴承试验中的起动摩擦扭矩[3]

图6 起动-停止磨损试验中的磨损量变化[3]

3 提高起动-停止条件下的耐磨损性

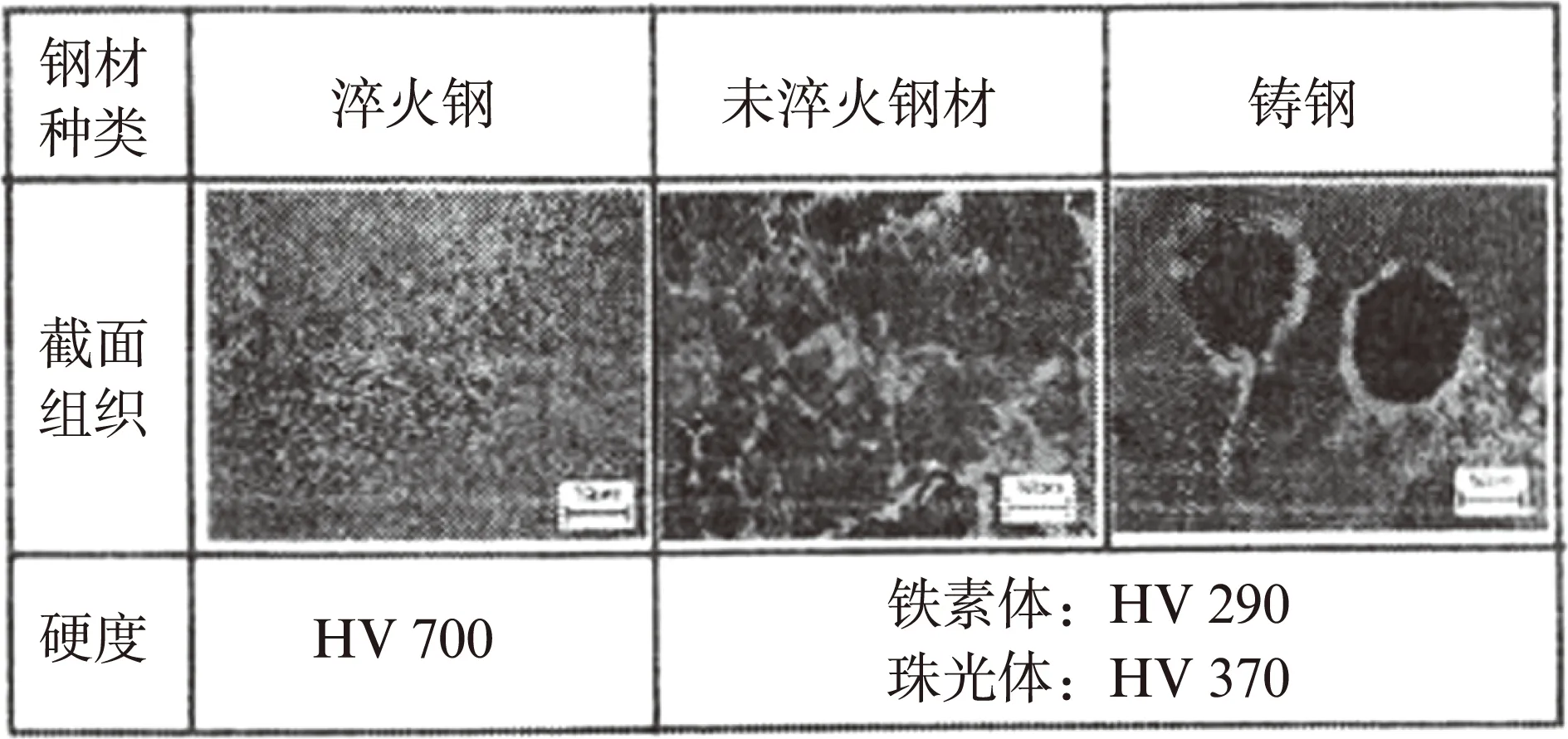

自动起停系统等技术可应用于各种发动机,为此,用除淬火钢以外的铸钢,以及未淬火钢材制成的曲轴就被要求应具备良好的耐磨损性。图7示出了各种曲轴材料的截面组织及物理特性。由图7可知,淬火钢中只有马氏体的结构成分存在,而未淬火的钢材则由白色部分的铁素体与灰色部分的珠光体构成。此外,铸钢中黑色球状石墨周边的白色部分为铁素体。由于铸钢及未淬火钢材中含有软质的铁素体,因此,制成的曲轴在研磨精加工时,其铁素体相易形成毛刺,并对轴承造成损伤,或产生磨损[4]。研究人员通过添加硬质物来提高耐磨损性的方法,充分利用了硬质物本身的高耐磨损性,以及降低摩擦副配对轴表面粗糙度的抛光效果。出于在涂层材料中的分散性考虑,使用SiC作为要添加的硬质物。此外,考虑到硬质物对摩擦副配对材料的攻击性,须使用微细尺寸的SiC。所采用的磨损试验装置是在2组轴承支承的试验轴一侧施加皮带张力(图8),在负荷最高的位置设置试验用轴承,试验轴是设定为使用发动机自动起停系统的条件,以“1min运转+1min停止”为1个循环,反复3000次的起动-停止循环试验。图9示出了各种材料的试验轴分别在是否添加SiC条件下的起动-停止磨损试验结果。相比不添加SiC的固体润滑涂层,在添加了SiC后,固体润滑涂层的磨损呈减少状态。在不添加SiC的固体润滑涂层材料中,按淬火钢、未淬火钢材和铸钢的顺序,其磨损量依次呈增加态势。另一方面,在添加了SiC的固体润滑涂层材料中,轴材质与磨损量的相关性并不明显,其中,相比不添加固体润滑涂层的情况,铸钢的固体润滑涂层在添加了SiC之后,其磨损量约减少90%。此外,轴的磨损量均在1μm以下,粗糙部分的顶部呈削平状态,可以认为SiC不会对摩擦副配对材料造成攻击性。接着,为了确认利用SiC抛光由铁素体相引起的毛刺的效果,借助激光显微镜,对试验前后铸钢轴表面的变化进行观察,图10为观察所得的三维图像结果。在未添加SiC的固体润滑涂层试样中,试验后石墨周边残留有毛刺,虽然在试验前后未发现轴表面粗糙度有所变化,但在添加了SiC的固体润滑涂层试样中,试验前曾经存在的毛刺在试验后就几乎不存在了,并且其他部位的粗糙度都有所降低。可以推断,这是因为添加的SiC在滑动过程中对毛刺及表面粗糙凸起起到了研磨的作用。由此可知,相比不添加SiC的固体润滑涂层,在添加SiC后,其耐磨损性会得到提高。由于添加SiC的固体润滑涂层对各种轴材料都具备提高耐磨损性的效果,因此,能极为有效地促进自动起停系统等技术的普及应用。

图7 各种钢材的截面组织及硬度[5]

图8 起动-停止磨损试验装置的结构[5]

图9 起动-停止磨损试验的结果[5]

图10 起动-停止磨损试验前后的铸钢轴表面观察结果

4 改善低摩擦特性

低燃油耗已经成为影响汽车销售量的重要因素,为此,也要求进一步改善发动机起动时的低摩擦特性。下文介绍固体润滑涂层对于降低起动时摩擦扭矩效果的相关研究工作。神谷等为了提高材料的耐磨损性,除在涂层材料中添加SiC外,还着眼于摩擦因数低于MoS2的石墨,以求进一步降低发动机起动时的摩擦扭矩。在比较基础无润滑条件下摩擦因数的试验中,添加石墨的固体润滑涂层摩擦因数为0.09,而添加MoS2的固体润滑涂层摩擦因数为0.13。由此可知,添加石墨的固体润滑涂层的摩擦因数比添加MoS2的固体润滑涂层约低30%(0.04)。接着,针对轴承形状对起动摩擦扭矩的影响进行分析和比较。图11为测试起动时摩擦扭矩的试验装置模式图,同时,表1列出了试验条件。试验装置由安装在轴承座上的2组试验轴承,以及用球轴承与轴连接的承载机构组成,摩擦副配对轴通过扭矩仪与电动机相连。润滑油从轴承座经由轴承上的油孔供给试验部位。试验装置的运行模式设定为起动-停止模式,加速至轴转速700r/min后,稳态运转10s,减速与停止10s,合计20s为1个循环。图12示出了各种固体润滑涂层的典型摩擦扭矩变化。起动时的摩擦扭矩在轴旋转前显示出最大值,随着转速的升高,摩擦扭矩减少,并显示为1个恒定值。如果将起动时摩擦扭矩的最大值作为起动时的摩擦扭矩进行比较,则添加石墨的固体润滑涂层轴在起动时的摩擦扭矩比添加MoS2的涂层轴约低15%。虽然在油润滑条件下的摩擦因数比基础无润滑条件下的低约50%,但同样能获得降低起动摩擦扭矩的效果。为了了解起动摩擦扭矩降低的机理,对起动时的润滑状态进行推测。图13示出了在图12中添加石墨的固体润滑涂层测试结果基础上,将横轴变换轴承特性参数后所得到的结果,即所谓的“斯特里贝克曲线图”。随着轴承特性参数值的升高,摩擦因数呈减少趋势,为此可以推定,起动时的滑动状态为边界润滑或混合润滑状态,如式(1)所示为波登的边界润滑模型。

(1)

式中,摩擦力F、负荷W、硬度H、接触部位的剪切强度Sm、边界膜的剪切强度Sl,以及接触部位与边界膜的负荷分担比例α构成。在无润滑条件下的试验

图11 起动摩擦扭矩测定装置示意图[6]

项目参数润滑油0W20SM供油温度/℃30轴承表面压力/MPa1.2转速/(r·min-1)0→700(1.7m/s)循环数180

图12 起动摩擦扭矩测试结果

图13 起动摩擦扭矩测试结果(轴承特性参数转换)[6]

结果显示,添加石墨的固体润滑涂层的剪切强度比添加MoS2涂层的低30%。因此,对试验条件以外的硬度H和负荷分担比例α进行比较。使用纳米压痕仪比较硬度H,结果发现,相比添加MoS2的固体润滑涂层,添加石墨的固体润滑涂层硬度高16%。此外,负荷分担比例α被认为应该是在与润滑油之间的亲油性更好的情况下更小,因此使用接触角测量仪测定与润滑油的接触角,结果显示,添加石墨的固体润滑涂层与润滑油的接触角比添加MoS2的固体润滑涂层的低75%。根据以上试验分析结果,可认为添加石墨的固体润滑涂层是由于接触部位的剪切强度和负荷分担比例α的降低,以及硬度H增加的缘故使起动摩擦扭矩得以降低的。

5 结语

固体润滑涂层除了有提高零部件磨合性的效果外,还具备在起动-停止条件下的优异耐磨损性,以及低摩擦特性,本文介绍了进一步提高固体润滑涂层上述特性的方法。这些优异的性能有利于改善汽车的燃油经济性,并进一步降低CO2排放。另外,固体润滑涂层在发动机滑动轴承以外的应用领域也极有发展潜力,能为减少CO2排放作出极大贡献。

[1]冨川貴志,壁谷泰典,不破良雄.[C].第11回トライボコーティングの現状と将来前刷集,2009: 14-22.

[2]冨川貴志.[J].トライボロジスト,2011,56(11): 665-672.

[3]壁谷泰典,冨川貴志,神谷周,ほか.[C].自動車技術会学術講演会前刷集,2011,No.29-11: 17-20.

[4]福岡辰彦,曾田範宗.[G].日本潤滑学会論文集,1981,No.810-13: 246-248.

[5]千年俊之,神谷周,窪田墾,ほか.[C].トライボロジー会議2012秋季大会予稿集,2012: 421-422.

[6]神谷周,千年俊之,出崎亨.[C].自動車技術会学術講演会2013秋季大会予稿集,2013,No.157-13: 1-4.

2015-03-05)