深冷高速钢丝锥在攻钛合金时刀具的磨损机理及耐用度*

2016-08-31冯志阳陈玉华闫献国刘冈超赵晓红

冯志阳 陈玉华 闫献国 刘冈超 赵晓红

(①太原科技大学机械工程学院,山西 太原 030027;②如皋市非标准轴承有限公司,江苏 南通 226563)

深冷高速钢丝锥在攻钛合金时刀具的磨损机理及耐用度*

冯志阳①陈玉华②闫献国①刘冈超①赵晓红①

(①太原科技大学机械工程学院,山西 太原 030027;②如皋市非标准轴承有限公司,江苏 南通 226563)

分析深冷处理后的EM35高速钢丝锥在攻钛合金时的磨损型式、破损形态,通过采用不同的攻丝速度攻丝,研究丝锥后刀面的磨损规律和使用寿命,并绘制了v-T曲线图进而推算出深冷处理后,EM35高速钢丝锥在攻钛合金时的经验公式。发现:攻钛合金时粘结磨损为主要失效形式,氧化磨损和磨粒磨损很小。丝锥经深冷处理后主要磨损机理并没有发生改变,但可以细化晶粒,提高刀具表面硬度,增强表面抗磨性能。与未深冷丝锥相比可提高使用寿命87.5%。

深冷处理;刀具磨损;钛合金;耐用度

钛合金由于其很高的比强度,很好的抗腐蚀性和低温条件下优良的力学性能已经普遍应用于航空航天、船舶制造和武器制造等方面[1]。但是钛合金弹性模量和导热系数小、冷凝现象严重,这使得钛合金极难加工[2]。而攻丝又被认为是机械加工中较难的一种加工方式。因为在攻丝过程中,润滑不充分,排屑难,切削热聚集等使得孔内环境十分恶劣。所以对钛合金攻丝会使得高速钢丝锥极易磨损失效。

深冷处理是在20世纪中后期才开始广泛使用的一种工艺,目的是将被处理材料置于-130 ℃以下的低温环境中,以改变其内部的微观组织结构,从而达到优良的力学性能[3]。1965年,Barron对模具钢进行深冷,结果表明深冷后的模具钢比未深冷的模具钢耐磨性提高了2~6.6倍[4],对粉末冶金零件进行深冷同样也得到了优良的力学性能[5]。我国起步较晚,在20世纪80年代才开始将深冷技术应用到各种材料上。段春也得到了优良的力学性能[5]。我国起步较晚,在20世纪80年代才开始将深冷技术应用到各种材料上。段春争等人对W18Cr4V和W6Mo5Cr4V2等高速钢进行深冷研究表明,多次循环深冷的效果要好于一次长时间的深冷[6-7]。闫献国等人对W9Mo3Cr4V高速钢进行深冷表明不论在回火前后进行深冷都能够提高高速钢的力学性能[8]。深冷技术不但可以稳定工件尺寸,细化碳化物颗粒,降低表面残余应力,而且绿色无污染,价格便宜,已经应用于机械各个行业。本文以EM35高速钢成品丝锥为研究对象,研究丝锥深冷后在攻钛合金时的磨损特征、抗磨性能和使用寿命。

1 实验材料与方法

1.1实验材料

试验丝锥是由渭河工模具厂生产的成品粗牙直槽型机用丝锥(M8),螺距为1.25 mm。精度等级:H2,排屑槽:3槽,丝锥生产执行标准:GB3464.1-2006,材料:EM35高速钢,其化学成分(质量分数,%)为:C 0.91,Si 0.37,Mn 0.28,P 0.026,Cu 0.11,Ni 0.16,Cr 3.98,V 1.92,Mo 4.9,Nb 0.04,W 6.1,Co 4.89。将丝锥分成两组,每组3支,将第一组丝锥放置于深冷罐中进行深冷处理,深冷温度为-170 ℃,保温10 h。第二组不做处理。

被加工试件:材料为钛合金(Ti-6Al-4V),硬度为33±0.3HRC,规格为310 mm×205 mm×12 mm,攻丝前已经在哈挺GX-600加工中心上完成底孔的加工,底孔直径为6.8 mm,均为通孔。

1.2实验方法

1.2.1丝锥的寿命试验

用万木春牌攻丝机分别对两组丝锥进行攻丝试验,攻丝速度为200 r/min,冷却液选用钼丝切削液进行手动浇注。丝锥寿命的验收标准严格按照《丝锥寿命试验方法及其验收条件》中的规定进行[9]。其中,后刀面磨损值的测量是在万能工具显微镜上进行。

1.2.2丝锥磨损形貌和显微组织的分析

将寿命终止的丝锥用线切割机进行分割,用SEM扫描电镜对其切削齿进行观察分析。将丝锥柄部切下进行打磨抛光,并用4%的硝酸酒精溶液进行腐蚀,约10 s后用无水酒精擦拭吹干。用SEM电镜对其显微组织进行观察分析。

1.2.3硬度测量

选用HR-150A型洛氏硬度计对打磨并抛光的丝锥柄部试样进行硬度测试,在不同的地方连续测5次,取其平均值。

1.2.4不同转速下深冷丝锥的寿命试验

将丝锥按第一组深冷工艺进行深冷处理。用万木春牌攻丝机对其进行不同转速下的寿命试验。切削液采用钼丝切削液进行手动浇注。攻丝速度分别为155 r/min、200 r/min、250 r/min、300 r/min、328 r/min。每组速度选用3支丝锥,每隔7个孔用万能工具显微镜对其后刀面进行磨损的测量。

2 结果及讨论

2.1两组丝锥寿命的测试和分析

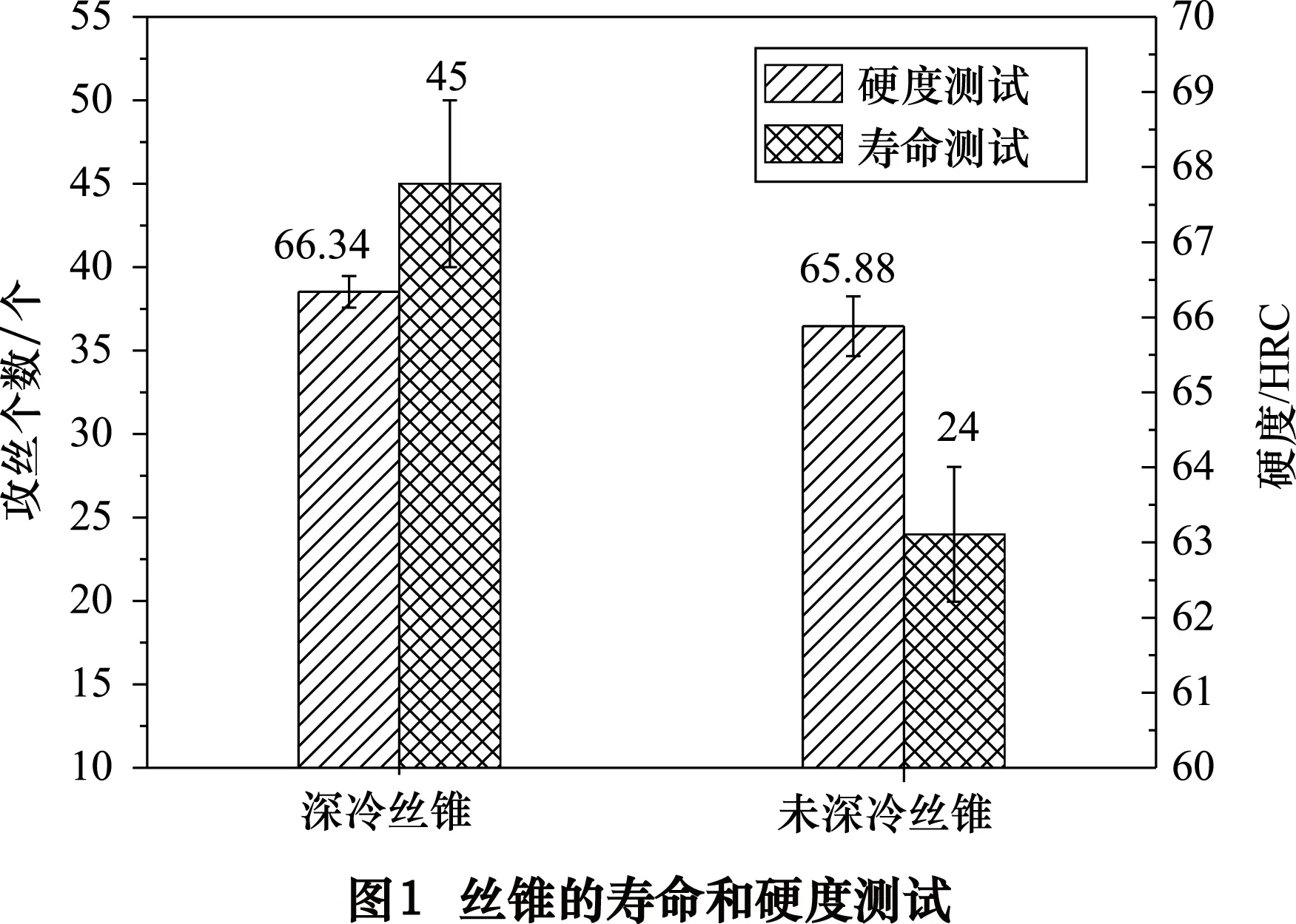

对两组丝锥进行寿命攻丝试验转速为200 r/min,其结果如图1所示,深冷后的丝锥平均寿命为45个孔,而未深冷的丝锥平均寿命为24个孔。可见深冷处理可以提高EM35高速钢丝锥近87.5%的使用寿命。对两组丝锥进行5次硬度测试发现,第一组即深冷后的丝锥,平均硬度高达66.34HRC,而第二组即未深冷的丝锥,平均硬度为65.68HRC。可见深冷处理EM35高速钢可以提高材料约0.66HRC的硬度。对两组丝锥5次硬度测试的标准差进行比较,深冷丝锥为0.21HRC,未深冷丝锥为0.4HRC。由此可见丝锥经深冷处理后不但可以提高材料硬度而且使表面的硬度更为均匀。

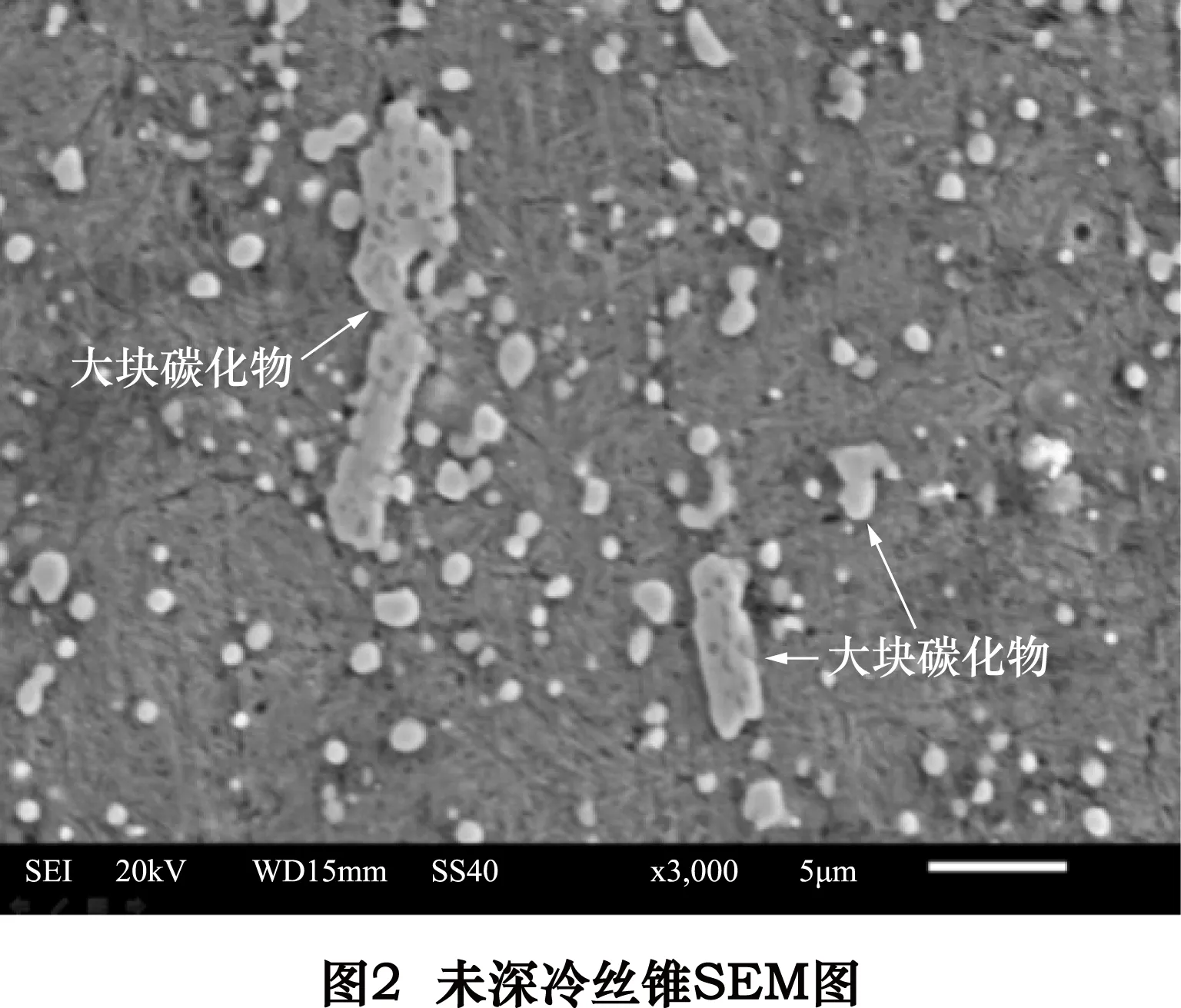

图2为未深冷丝锥的金相组织SEM图片。从图可以看出未深冷丝锥内部的碳化物颗粒较大,最大的碳化物颗粒有5 μm以上,碳化物的形状也不规则,多成多边形,且分布极不均匀。图3为深冷丝锥SEM图。可以观察到材料中含有很多直径小于1 μm的弥散型碳化物,颗粒多成圆球形且均匀分布于基体中。

深冷后大量弥散型碳化物在基体中析出。这是由于深冷使Fe的晶格常数有缩小的趋势进而给碳原子的析出提供了动力。碳原子析出后由于周围环境温度过低,所以碳原子扩散困难,不易聚集形成大块状的碳化物[10]。深冷后原始大块碳化物消失,二次弥散型碳化物增多,这主要是由于深冷处理使基体中的残余奥氏体向马氏体转变,在此转变过程中伴随着朔性变形,应力诱发碳化物粒子的溶解,所以原始的大块碳化物减少[11]。

深冷处理使EM35高速钢中的大块状碳化物减小,弥散型的碳化物增多且分布均匀。正因为碳化物的改变才使得丝锥表面硬度分布均匀,且具有良好的韧性和耐磨性,提高了丝锥的使用寿命。

2.2丝锥的磨损型式及分析

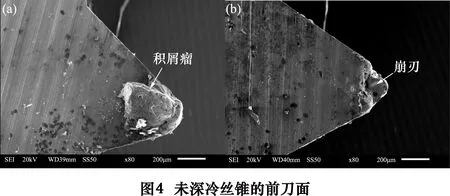

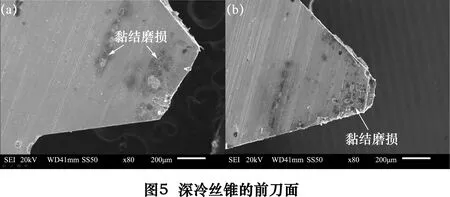

由于钛合金弹性模量小、亲和力强,切削时由塑性变形产生的新表面与刀具表面在高温高压的条件下紧密结合。当达到原子间的距离时就发生了冷焊。硬度较软的钛合金就会被刀具带走,长期积累便会在刀具前刀面形成积屑瘤,如图4a所示。刀具与被加工工件相互运动,刀具粘结点处的晶粒或晶粒群受拉或剪被对方带走形成片状的脱落,这便是粘结磨损,图5便是轻微的粘结磨损。由图可见丝锥经深冷后粘结磨损依然存在。

在图6中未深冷丝锥切削齿后刀面处出现深浅不一的沟痕,表现为轻微磨粒磨损,它主要由于工件中的硬质点或积屑瘤碎片在相互挤压下对刀具表面形成的划伤。它是刀具加工不可避免的一种磨损。由于EM35硬度较高,所以只在后刀面出现了少许划痕。深冷后的丝锥由于硬度的提高其划痕更浅。

钛合金攻丝时,内部环境狭小、切屑排出困难、钛合金导热率低等原因,使得攻丝时钛合金的局部温度很高。Co粉明显氧化的温度为300 ℃,完全氧化温度为500 ℃。EM35高速钢中含有很高的Co元素,所以很容易在刀具表面形成较软的氧化物(Co3O4、CoO、WO2等),被工件摩擦掉形成氧化磨损,如图6所示。

对钛合金的攻丝是一个很复杂的过程,丝锥的各种磨损型式也是交错其中共同作用。在攻丝过程中丝锥的前刀面与被加工的工件正面接触,如图7,在AB处形成巨大的压力,钛合金导热性差使AB接触面局部温度很高,且此处空间狭小不易润滑所以多发生粘结磨损,如图4、5。钛合金在攻丝过程中回有弹现象,所以在AC处后刀面与工件紧密结合磨损严重。由于前后刀面磨损的累积导致切削刃A处强度降低,易产生崩刃和撕裂现象使刀具失效,如图4、6。后刀面CD与工件已加工表面形成一个楔形空间,利于润滑、散热,但也有利于氧气和切屑的进入,所以在C附近会发生轻微的氧化磨损和磨粒磨损。对试验图片分析可知丝锥经过深冷处理后,可将材料中部分较软的残余奥氏体转变为马氏体[12],且基体中有大量弥散型碳化物的析出,使其硬度更高,耐磨性更强,可降低部分磨损对刀具的破坏,但对刀具的磨损型式并没有更多的改变。

2.3深冷丝锥不同速度下的耐用度分布和经验公式的推导

将丝锥分别在速度为155 r/min、200 r/min、250 r/min、300 r/min、328 r/min的条件下进行寿命试验,丝锥寿命的验收标准严格按照《丝锥寿命试验方法及其验收条件》中的规定进行。经对丝锥后刀面磨损测量后得到丝锥的耐用度分布图,见图8。随着加工孔数的增多丝锥后刀面的磨损值越来越大。但总体来看,丝锥攻前几个孔和失效前的几个孔时其磨损值增大斜率较大。这说明丝锥在初期磨损和最后的剧烈磨损时期后刀面磨损剧烈。这也符合刀具的磨损规律。

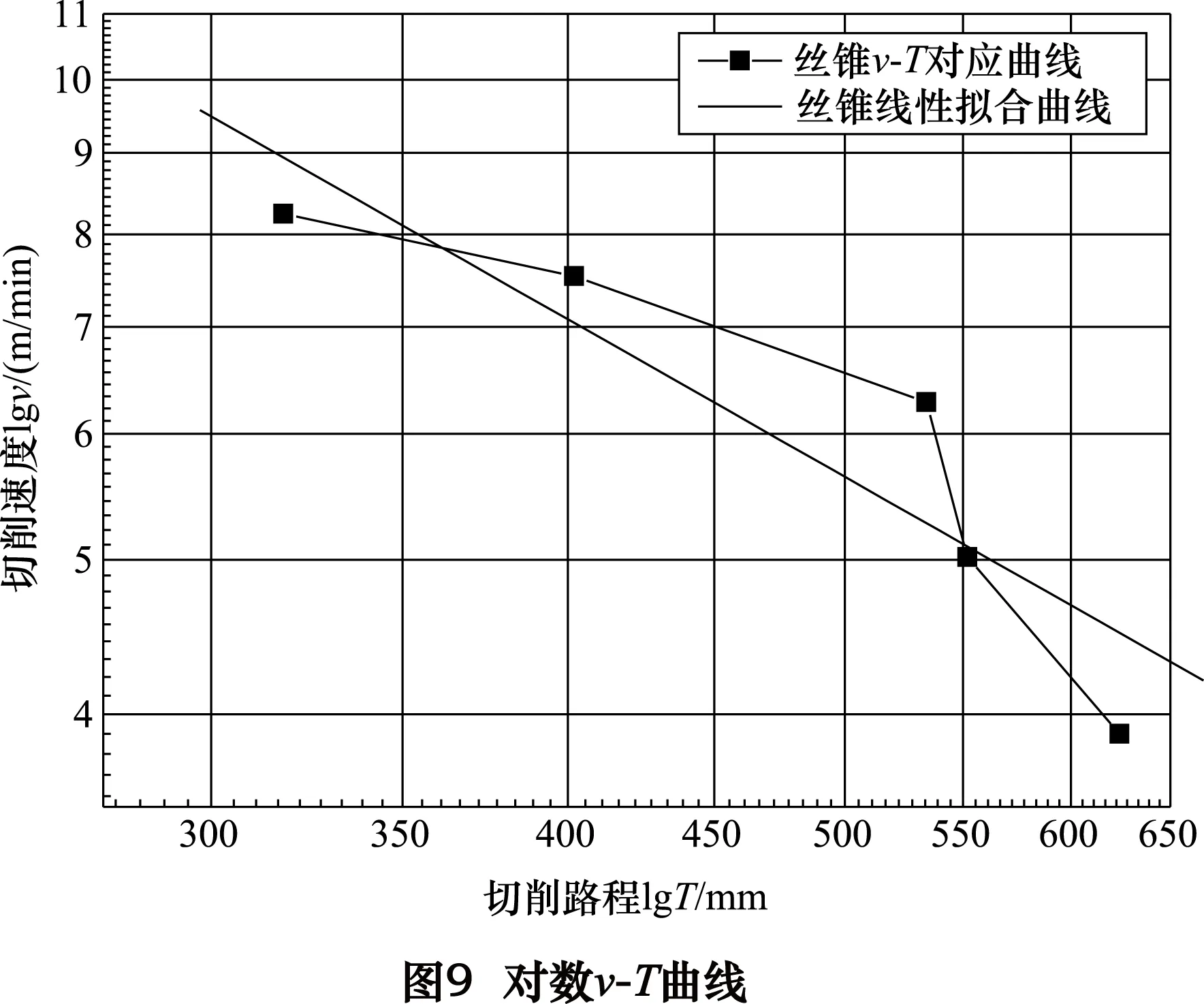

对丝锥不同速度和在该速度下的切削路程进行统计,经对数换算绘制出了深冷丝锥的对数v-T曲线图,如图9。并用origin软件对该曲线进行拟合,得拟合直线的斜率为-1.019,常数为3.5。拟合后得出直线方程式为:

lgv=-mlgT+lgCv

(1)

式中:m为指数,表示丝锥耐用度受切削速度影响的程度;Cv为系数,大小与加工过程中影响丝锥耐用度的各因素有关;T为丝锥耐用度,mm;v为切削速度,m/min。

对式(1)方程两边取反对数得:

v=Cv/Tm

(2)

式(2)即为反映v-T关系的泰勒公式。代入图9曲线拟合的参数值得:

v=3.5/T1.019

(3)

式(3)即为深冷后EM35高速钢机用丝锥在攻丝速度为3.89~8.24 m/min时的经验公式。

3 结语

(1)深冷处理可以使EM35成品高速钢丝锥的使用寿命提高87.5%,硬度提高0.66HRC。深冷处理后原始大块状的碳化物消失,出现大量球型弥散的碳化物,使组织更加均匀,这是提高丝锥平均硬度和抗磨性的主要原因。

(2)攻钛合金时丝锥主要以粘结磨损为主,氧化磨损和磨粒磨损为辅。其中粘结磨损多发生在前、后刀面靠近切削刃处,氧化磨损和磨粒磨损多发生在后刀面。深冷后丝锥抗磨性能有一定的改善但磨损失效的形式并没有改变。

(3)深冷处理后EM35成品高速钢丝锥在攻丝速度为3.89~8.24 m/min时的耐用度经验公式为:v=3.5∕T1.019。

[1]沈福金.钛和钛合金加工技术的发展近况[J].世界制造技术与装备市场,2011(4):80-83.

Tool wear mechanism and durability in tapping titanium alloy using HSS taps of cryogenic treatment

FENG Zhiyang①, CHEN Yuhua②, YAN Xianguo①, LIU Gangchao①, ZHAO Xiaohong①

(① School of Mechanical and Electrical Engineering, Taiyuan University of Science and Technology,Taiyuan 030027, CHN; ② Ru Gao Non-standard Bearing Co., Ltd., Nantong 226563, CHN)

EM35 HSS taps are selected as the object which has cryogenic treatment. Wear and fracture mechanisms are revealed in tapping titanium alloy based on experimental and theoretical research. Different speed had been used to study the wear rules of flank surface and tap’s service, the v-T curve is drawn out, and then empirical equation has been worked out for tapping titanium alloy using taps of cryogenic treatment. When tapping titanium alloy adhesive is the main wear mechanism, oxidative wear and abrasive wear are also discovered from experiment but it is lesser. The taps of cryogenic treatment have the same failure mechanisms with usual taps, but it can refine grain, improve the surface hardness and enhance wear-resistance, so compare with the usual taps it can improve the service life of 87.5%.

cryogenic treatment; tool wear; titanium alloy; durability

TG156.91

A

国家自然科学基金资助项目(51275333)