高硫极细尾砂充填料强度配比试验研究

2016-08-30闻奎武康瑞海

闻奎武,彭 亮,康瑞海,王 旭

(1.中国华冶科工集团, 北京 100176;2.长沙矿山研究院有限责任公司,湖南长沙 410012;3.国家金属采矿工程技术研究中心, 湖南长沙 410012)

高硫极细尾砂充填料强度配比试验研究

闻奎武1,彭 亮2,3,康瑞海2,3,王 旭2,3

(1.中国华冶科工集团, 北京 100176;2.长沙矿山研究院有限责任公司,湖南长沙 410012;3.国家金属采矿工程技术研究中心, 湖南长沙 410012)

摘 要:杜达铅锌矿采用上向水平分层充填采矿法,由于矿石性质和选矿工艺等原因,全尾砂属于极细尾砂,且含硫量高。这样会导致充填体早期强度低,后期强度出现崩解的情况。为了能让充填体强度满足采矿方法要求,现场提出了分级尾砂加戈壁集料作为充填骨料的方案,以解决因尾砂性质差所导致的充填体强度不能满足采矿方法的要求。通过大量的实验室试验证明该方案是可行的。

关键词:充填采矿法;戈壁集料;极细尾砂;早期强度;配比试验

0 引 言

中国华冶杜达矿业有限公司位于巴基斯坦拉斯贝拉地区,杜达铅锌矿采用上向水平分层充填采矿法采矿,对充填体早期强度要求较高,该矿全尾砂主要特点是:颗粒很细,-200目的颗粒累计含量达到了97%,-400目的颗粒累计含量达到了90%,且硫含量很高,达到了19%。

以往的试验研究表明,该尾砂充填料浆早期强度比较低,并且后期强度(28 d以后)出现崩解,所以以全尾砂为骨料的充填料相关指标不能满足要求。为了解决这一问题,提出用分级尾砂+戈壁集料作为充填骨料来制备充填料浆。这样,一方面全尾砂经过一定的旋流分级可以提高尾砂颗粒粒度,另一方面杜达铅锌矿现场有大量的戈壁料,来源充足稳定,加入到充填料中可以间接的替代部分尾砂进而降低充填料中硫的含量。本文通过强度配比试验对该方案进行验证分析。

1 强度配比试验

1.1试验目的

若充填料浆中含硫量过高,会有大量的硫化物产生,一方面,硫化物与空气中的氧接触后发生氧化反应而生成硫酸盐,硫酸盐与充填体中的水泥水化产物反应生成石膏(CaSO4·2H2O)和钙矾石(3CaO ·Al2O3·3CaSO4·32H2O),石膏和钙矾石会造成试块膨胀开裂,甚至崩解;另一方面,硫酸盐会引起胶结充填体内部遭受硫酸盐的侵蚀,充填体表面开裂,最终导致后期强度降低。

用破碎后的戈壁集料替代部分尾砂进行强度配比试验,以此验证提出的方案是否可行,为后续的充填系统运行参数设计提供依据。通过试验确定充填材料的主要物理力学性能,化学成份,给充填系统设计及技术经济分析提供依据。

1.2骨料物理化学性质

在杜达铅锌矿实验室测得分级尾砂和戈壁集料的物理化学性质见表1~4。

对充填体强度影响较大的化学成分是S和SiO2,S对充填体后期强度有负面影响,原因是硫氧化后进一步生成 (SO4)2-根离子,最终导致充填体胀裂和被侵蚀,SiO2对充填体有积极正面作用,通常SiO2含量越高对充填体强度越有利,CaO、MgO、Al2O3对充填体强度影响相对较小,若CaO、MgO、Al2O3含量太高会对充填体安定性产生不良影响(充填体体积不均匀变化),充填体会产生裂纹。根据充填物料的化学物理性质测定结果,可以对试验的物料得出以下认识:

(1)分级尾砂-200目的颗粒累计含量达到了71.54%,-400目的颗粒累计含量达到了51.64%,通过旋流器的旋流分级后,尾砂变粗;

(2)分级尾砂S含量很高,达到了19.3%,会对充填体后期强度产生不利影响,SiO2含量29.16%,相对于其它矿山而言含量一般,CaO、MgO、Al2O3含量都在正常范围内不会对充填体产生不利影响;

(3)戈壁集料S含量较低,为0.22%,对充填体后期强度增长没有负面影响,戈壁集料SiO2含量为29.47%处于正常水平,CaO、MgO、Al2O3的含量都在正常范围内,不会对充填体产生不利影响。

表1 充填材料比重、容重、孔隙率、自然安息角

表2 分级尾砂粒级组成

表3 戈壁集料粒级组成

表4 充填材料的化学成分分析 /%

1.3试验方案

本次强度配比试验骨料采用分级尾砂∶戈壁集料=5∶5,胶结剂采用当地普通硅酸盐425水泥。测定试块在不同浓度、不同灰砂比、不同养护龄期情况下的充填料强度。根据塌落度试验结果,充填料配比试验方案可以采用:

(1)充填料浆质量浓度:76%,74%,72%,70%;(2)灰砂比:1∶4,1∶6,1∶8,1∶10,1∶12;(3)养护龄期:3,7,14,28,60,90 d。

1.4试验结果

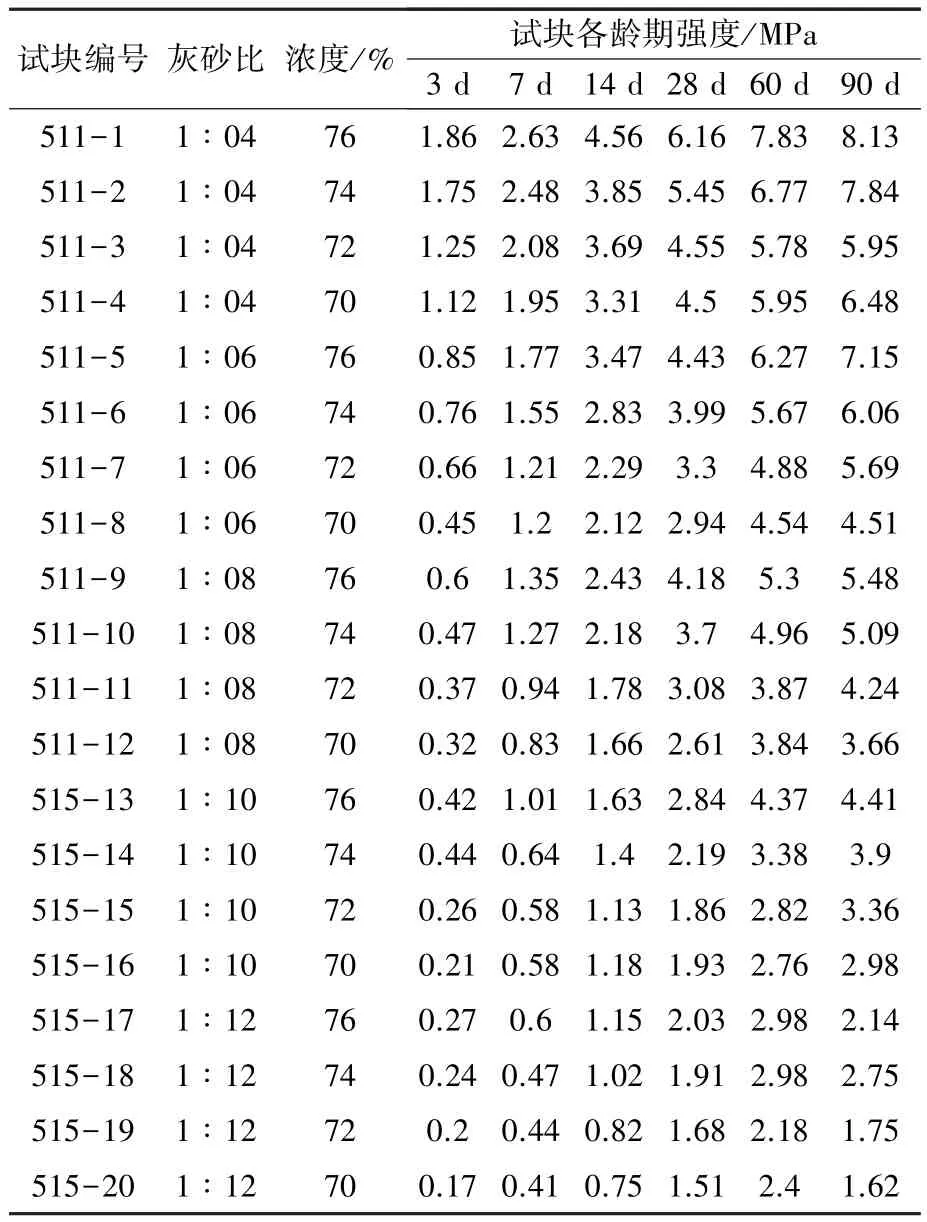

充填材料强度配比试验主要测定不同浓度、不同灰砂比、不同龄期试块强度,试块强度值结果如表5,充填体强度与养护龄期的关系曲线见图1~图5。

表5 配比试验强度结果汇总表

图1 灰砂比1∶4,各浓度料浆强度增长曲线

图2 灰砂比1∶6,各浓度料浆强度增长曲线

图3 灰砂比1∶8,各浓度料浆强度增长曲线

图4 灰砂比1∶10,各浓度料浆强度增长曲线

图5 灰砂比1∶12,各浓度料浆强度增长曲线

2 试验结果分析

(1)充填体强度与料浆浓度、灰砂比、龄期成正比,其中对充填体强度影响较大的依次是:灰砂比、养护龄期、料浆浓度。

(2)各灰砂比的充填体试块强度配比试验中均未出现强度崩解的情况,并且灰砂比1∶4~1∶10的强度试验中各浓度及龄期的强度值均较高。

对于灰砂比为1∶12的低配比试块,由于水泥用量的大大减少,其内部水泥包裹胶结的作用明显减弱,从而造成其强度大幅降低。充填体试块内部物理结构决定了它们的力学强度,试块受压时首先产生细微的裂缝,在外力作用增大时,微细的裂缝逐渐贯通、扩大、数量增多,试块由于渐渐失去牢固的承载结构而破坏失效。

(3)骨料是分级尾砂+戈壁集料的充填料浆,灰砂比1∶12的90 d强度比60 d强度要略低,但并未出现崩解的情况,其原因是水泥含量太低,试块本身强度不能抵抗其内部的膨胀力,并且由于水泥含量过低,充填体中的水泥水化产物无法完全对所生成的硫化物进行包裹,间接的加快了硫化物的氧化速率,增加了硫酸盐的产量。

3 结 论

(1)若以全尾砂作为充填骨料将不利于充填强度的增长。通过对全尾砂进行旋流分级并在充填料中添加粗骨料,可改善充填骨料的粒级组成,增大骨料的平均粒径,有利于充填体强度增长。

(2)分级尾砂含S量高达19.3%,易在充填料浆中发生胀裂和侵蚀作用,最终导致充填体强度崩解,本试验通过在充填料中添加粗骨料,间接降低了充填料浆中S的含量,可以有效解决因尾砂中S含量过高而导致的充填体强度崩解的问题。

同时必须指出的是,充填质量与众多因数有关,如胶结剂品种与质量、胶结剂添加量、尾砂性能的变化、充填料浆浓度与充填系统运行稳定性、充填料浆搅拌均匀性、采空区充填体养护条件等。不同采矿方法及结构参数对充填体强度具有不同的要求,所以必须在充填工业试验中进行详细设计并不断进行优化,以最终满足矿山生产要求。

参考文献:

[1]邓代强,姚中亮,杨耀亮.高浓度水泥-尾砂充填料浆渗透性能研究[J].有色金属,2006,58(2):87-90.

[2]邓代强,李夕兵,姚中亮,等.尾砂胶结充填技术在西朝钼矿的应用[J].中国矿业,2016(03):81-82,92.

[3]皇甫风成,邓代强,康瑞海,等.阿舍勒铜矿充填材料试验研究[J].有色金属(矿山部分),2016(02):87-90.

[4]邓代强,李夕兵,姚中亮,等.阿舍勒铜矿粗骨料充填料浆流动性能研究[J].有色金属工程,2016(01):54-57.

[5]邓代强,姚中亮,唐绍辉,等.充填体单轴压缩韧性性能试验研究[J].矿业研究与开发,2005,25(5):26-30.

[6]邓代强,姚中亮,唐绍辉.特大型采场充填体单轴压缩条件下的力学性能[J].有色金属,2007,59(2):66-69.

[7]邓代强,姚中亮,杨耀亮.高浓度水泥-尾砂充填料浆沉降性能试验研究[J].有色金属,2006,58(3):110-112.

收稿日期:(2016-04-22)