油气管道盗孔补板修复结构强度分析*

2016-08-11孙东旭吴明赵玲谢飞于洋宁雯宇

孙东旭 吴明 赵玲 谢飞 于洋 宁雯宇

(1.辽宁石油化工大学石油与天然气工程学院 辽宁抚顺 113001;2.中国石油大学机械与储运工程学院 北京 102249)

油气管道盗孔补板修复结构强度分析*

孙东旭1吴明1赵玲1谢飞1于洋1宁雯宇2

(1.辽宁石油化工大学石油与天然气工程学院辽宁抚顺 113001;2.中国石油大学机械与储运工程学院北京 102249)

运用非线性有限元计算方法,对管道补板结构在内压载荷作用下的应力状态进行分析,研究管道补板修复结构的承压薄弱点与最优修复尺寸。研究结果表明,补板结构导致管道开孔附近区域内应力分布不均匀,出现局部应力集中现象;补板结构的危险区为补板与管体交界处45°~90°局部范围;与管道壁厚相近的补板壁厚和3倍孔径的补板长度具有更佳的修复效果。

管道开孔补板应力集中最优尺寸有限元极限载荷

0 引言

引起油气管道失效的主要原因有腐蚀、机械损伤和管道固有因素,而机械损伤中的第三方破坏已成为管道失效的主要因素[1]。管道遭受打孔盗油是第三方破坏的主要形式[2],不仅带来直接经济损失,更严重地削弱了管道的整体承压能力,对管道完整性造成威胁。因此,一旦发现管道出现盗孔应立即采取修复补强措施。

焊接补板方式虽然增加了管道强度,有效防止了管道穿孔漏油,但却破坏了管道原有的应力分布,导致应力局部集中,对管道机械强度造成威胁[3]。已有学者对油气管道焊接修复结构的强度问题展开研究。文献[4]采用试验研究和有限元计算方法,分析了内压与接管弯矩组合作用下容器开孔接管区弹性应力分布、应力集中、开孔接管结构的变形规律及塑性极限载荷。文献[5-6]分别对管道开孔的扣帽子、补板方式和环形套筒补强方式进行了全尺寸水压爆破试验。全尺寸水压试验为管道修复结构分析提供第一手资料,而有限元方法作为一种数值模拟方法也得到了广泛的应用与认可[7]。本文采用非线性有限元结构分析方法,模拟管道在内压作用下补板修复结构的应力分布情况,通过应力分布分析判断出补板补强结构的“承压薄弱点”与最优修复尺寸,对相关工程及研究具有一定的借鉴意义。

1 焊接补板方式简介

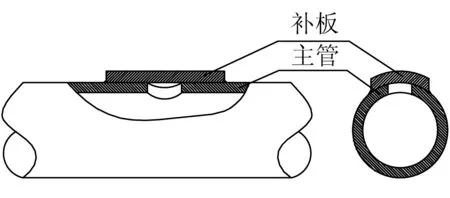

焊接补板是一种常见的补强措施,指在管道外表面漏油处将盗油支管截去,焊接一块与管道主体形状相同的方形板以达到补强的目的[8],通常补板与主管的材质相同,其结构如图1所示。

图1 补板补强结构示意图

2 建立有限元模型

补板材料模型采用线弹性计算方法,并考虑到管道开孔局部出现大变形情况,运用几何非线性计算。采用SOLID95单元,材料模型采用Ramberg-Osgood模型。管道与补板均采用X52钢,弹性模量E=2.1×105MPa,最小屈服极限为360 MPa,强度极限为528 MPa,泊松比为0.3。管道外径457 mm,壁厚8.5 mm。开孔孔径25 mm,补板边长及厚度分别为100,10 mm。由于管道补板的方形结构及载荷的对称性,采用25%模型以节约计算资源,在对称面施加对称约束,管道内表面、盗油孔内壁面及补板与油品接触面施加内压,管道端面施加轴向载荷。

(1)

式中,Pc为管道端面均布载荷,MPa;d,D分别为管道内、外径,mm;P0为管道内油品压力,MPa。

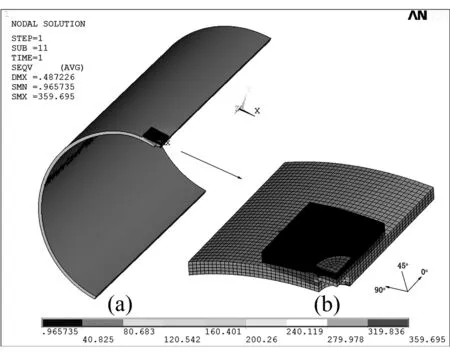

内压载荷为6 MPa的管道von Mises等效应力云图如图2所示。分别将远离开孔处的管壁第一主应力(环向应力)、第二主应力(轴向应力)与解析解进行对比,最大误差为0.4%[9]。从图2中(b)(局部应力云图)可以看出管道最大应力点发生在孔边缘处,但该点处应力集中沿径向与轴向很快消失,只局限在小范围内,并未扩展至补板及管道其他部位。另外,补板与管道交界处45°~90°范围内,一定面积的管道外表面出现明显的应力集中现象。

图2 补板结构应力云图

3 补板局部区域应力分析

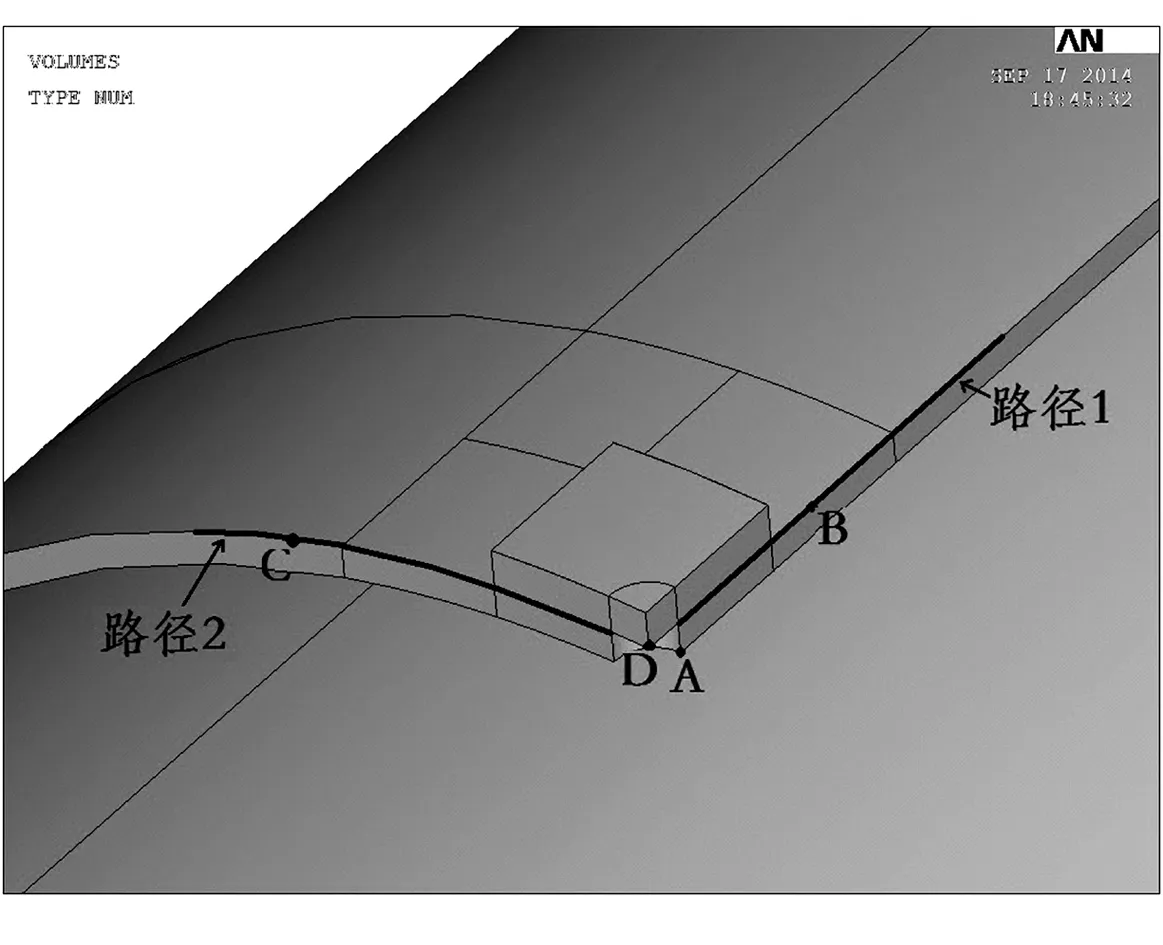

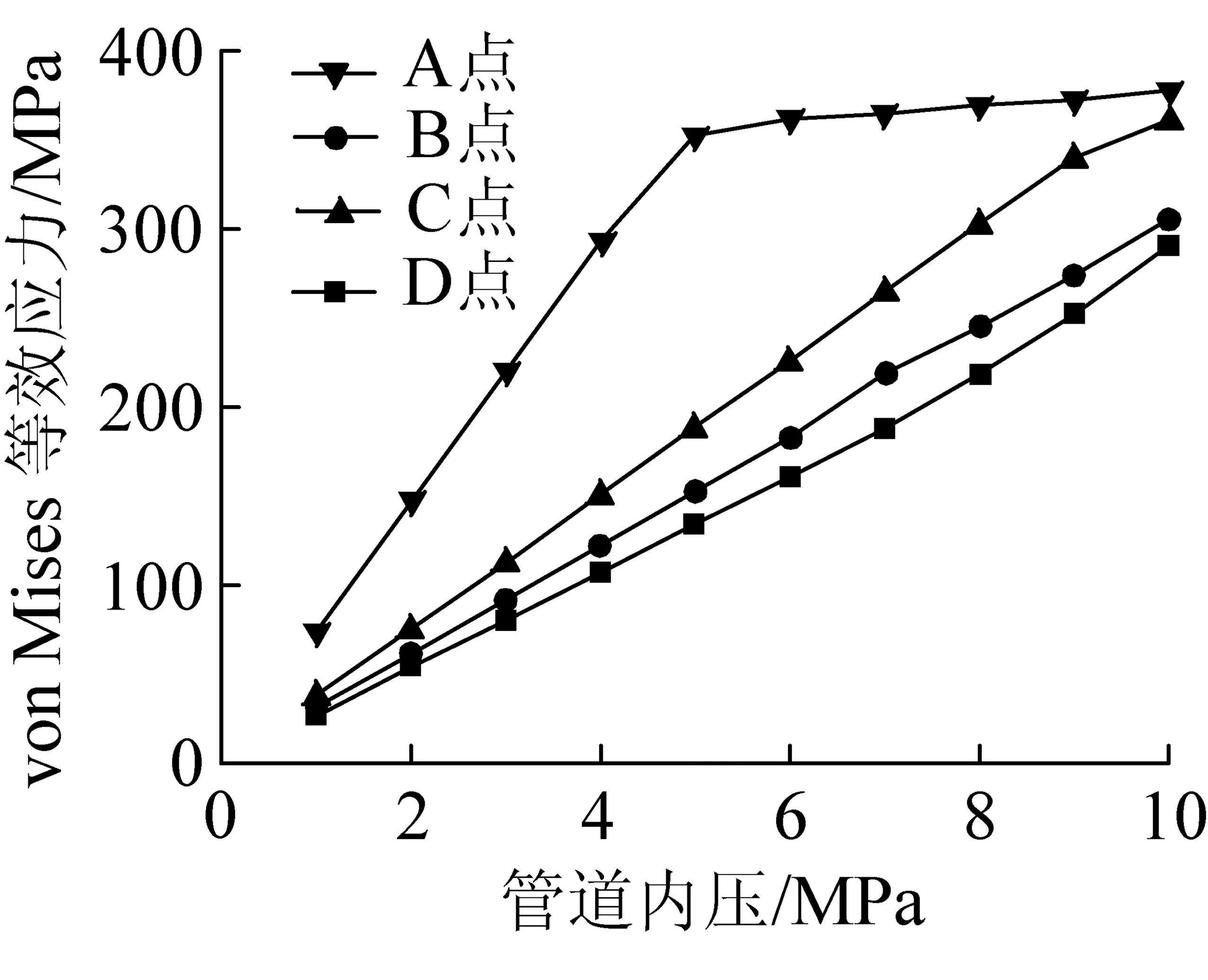

根据补板结构的受力及变形特点,在管道开孔周围取4个关键点进行有限元分析,如图3所示。各点的von Mises等效应力随内压的变化关系见图4。由图可知,孔边缘A点应力始终最大,且在内压力为5 MPa时首先达到屈服。管道周向对称面上C点应力高于轴向对称面上的B点应力,且随内压的增加,其应力逐渐接近A点应力。补板上D点应力始终最小,在10 MPa内压下始终未屈服。

图3 补板结构附近特征点与路径的位置

图4 不同特征点的等效应力随内压变化情况

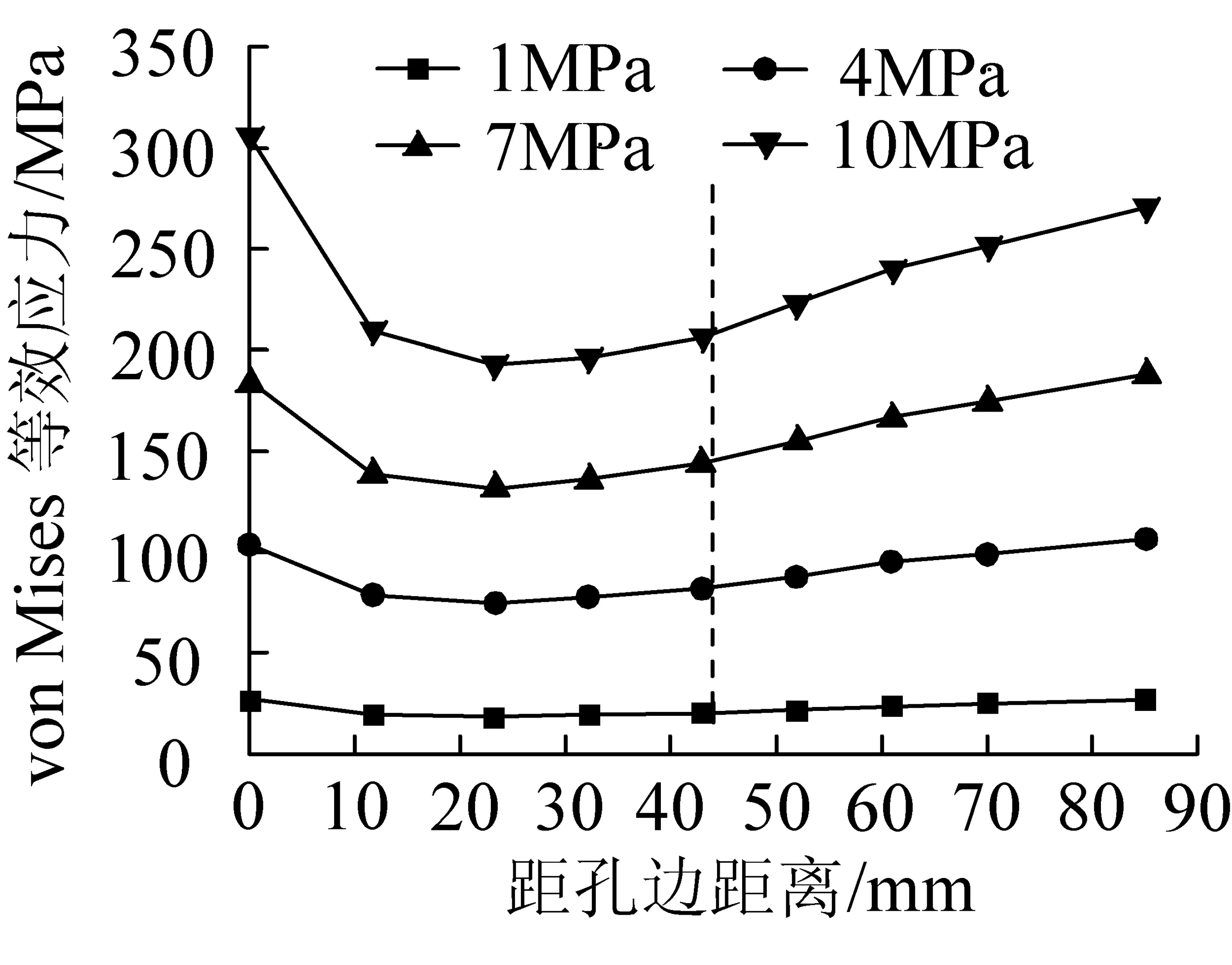

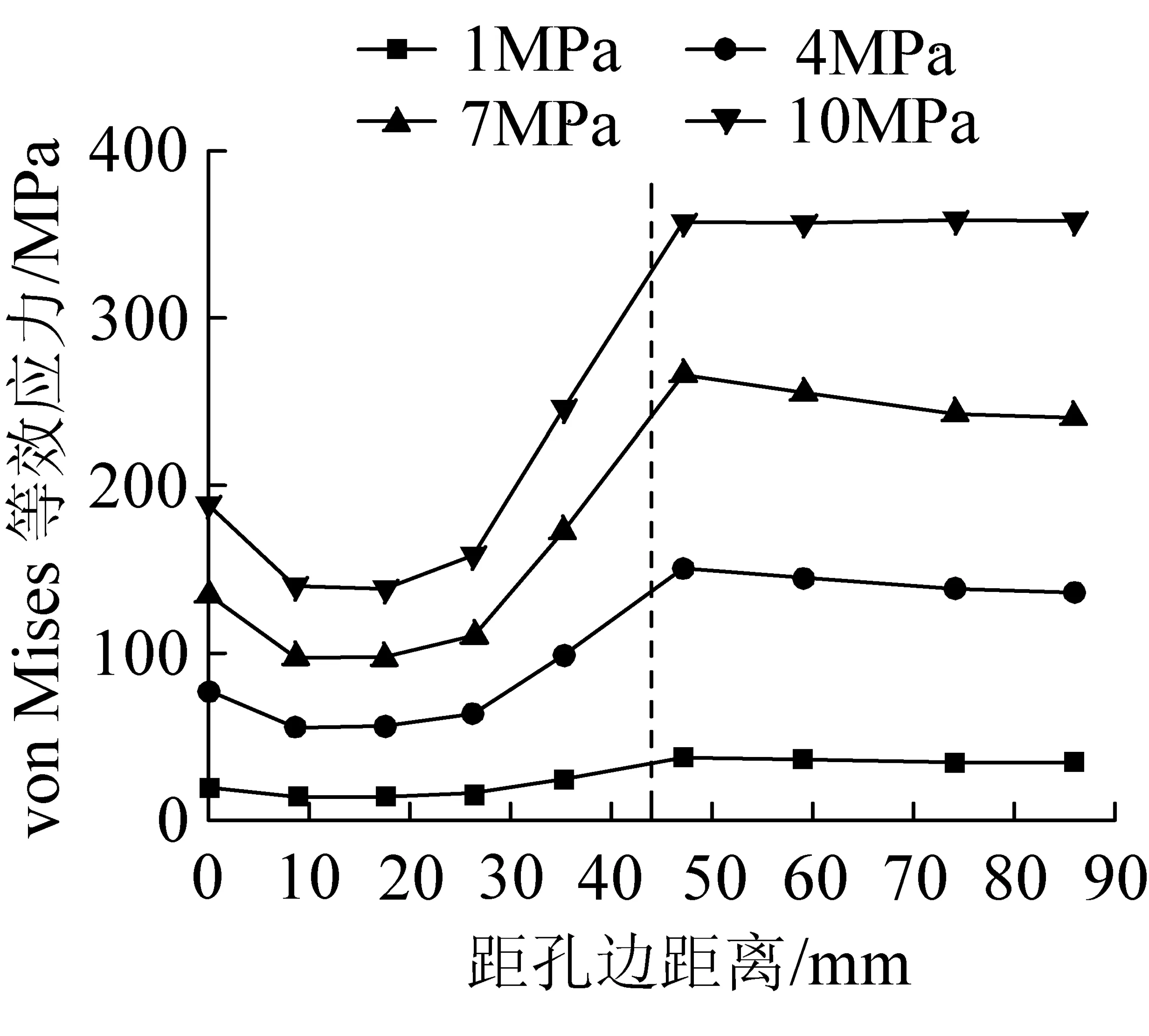

为进一步研究补板周围各点的应力分布规律,在管道的轴向对称面与周向对称面上分别取两条路径,见图3。图5为不同内压下路径1各点应力分布情况,由图可见补板内外(图中虚线表示补板内外界线)应力值比较接近,但随内压增加,孔边缘逐渐发生塑性变形,其应力明显高于补板与管道焊接处。图6为不同压力下路径2各点应力分布情况,由图可见在管道周向对称面(路径2),补板内部应力低于外部应力,且随载荷的增加,这种趋势加大。

图5 路径1各点应力

图6 路径2各点应力

综合以上分析,可以判断出补板与管道交界处45°~90°范围内为较危险区域。由文献[6]给出的压力管道全尺寸水压爆破试验可知,补板结构的破坏部位正发生在此范围内。

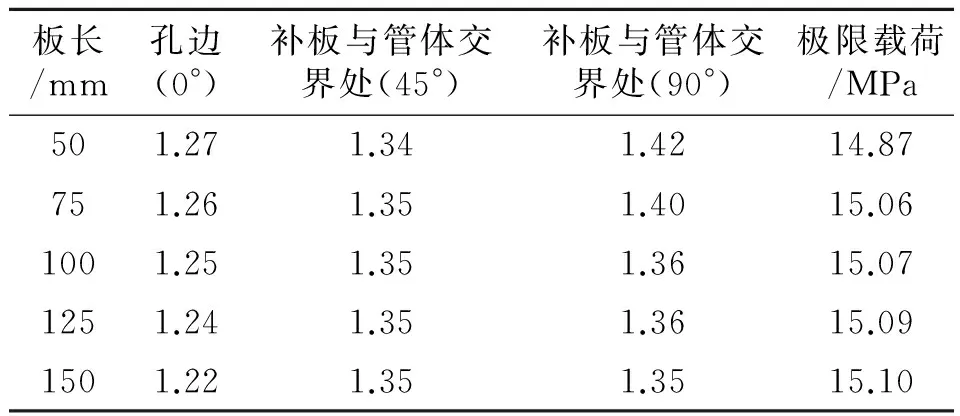

4 补板尺寸对应力集中系数与极限载荷压力的影响分析

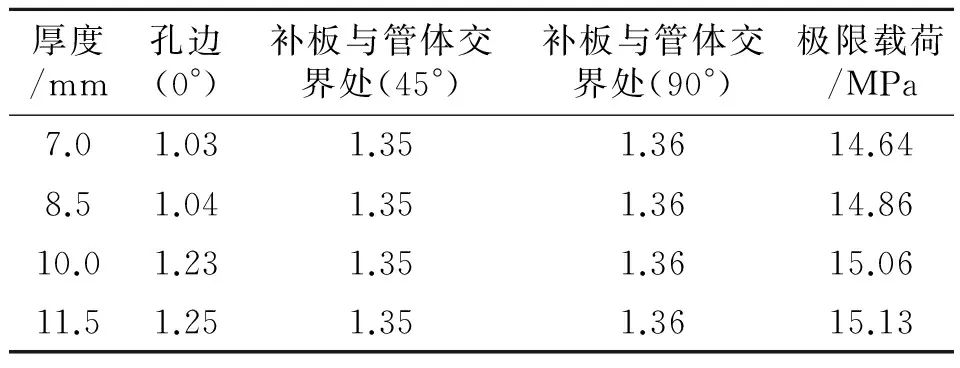

考虑到不同的补板尺寸会对结构的应力集中造成影响,分别改变补板的长度和厚度并进行有限元分析,计算不同部位的应力集中系数和补板与管体交界处45°~90°区域的极限载荷。表1、表2分别为保持开孔直径一定(25 mm),管道内压14.2 MPa时,不同补板尺寸的管道各部分应力集中系数与极限载荷。由表1可知,随补板边长的增加,孔边应力集中系数减小。补板与管体交界处45°~90°范围内应力集中系数偏高,为危险区域,与前面分析结果一致,但板长对此区域应力集中系数影响不明显。此外,由于补板边长增加,加大了对管体开孔的保护作用,导致结构极限载荷增加,结构强度增大,但板长大于75 mm后,极限载荷增加幅度逐渐减小。综合对补板应力集中系数与极限载荷考虑,将最优补板边长定为开孔直径的3倍。由表2可见,补板厚度与管道壁厚(8.5 mm)相同时,孔边应力集中系数较小。补板厚度对补板与孔边交接处45°~90°范围内的应力集中系数影响较小。随补板厚度增加,结构极限载荷略有增加。综合考虑,推荐最优补板厚度等于或略大于管道主体壁厚。

表1 不同补板边长、不同部位的应力

表2 不同补板厚度、不同部位的应力

由表1,2可知,在此模拟条件下,补板结构的承压极限载荷约为14~15 MPa,小于由Faupel公式[10]计算得的完整管道的爆破压力,但远大于此管道的最大允许操作压力6 MPa。因此焊接补板修复仍是一种比较安全的管道开孔补强方式。

5 结论

(1)补板结构造成管道的几何形状不连续,引起管道开孔附近区域内应力分布不均匀。补板结构的最大应力点在开孔边缘产生,但只在局部区域内扩展,因此不会对管道结构整体强度造成威胁。而补板与管道交界处45°~90°范围内出现大面积的应力集中区域,为结构的“承压薄弱点”。

(2)与管道主体壁厚相近的补板厚度和3倍开孔孔径的补板边长会达到更佳的修复效果。

(3)管道开孔后进行补板焊接修复会降低管道的承压能力,但由于其极限载荷远高于管道最大允许操作压力,是一种较安全的管道修复方式。

[1]吕宏庆,李均峰.管道第三方破坏的原因及预防措施[J].天然气工业,2005,25(12):118-120.

[2]CAO Y G,SHI Y J,ZHANG S H, et al. Research on strength degradation of oil transmission pipeline by third-party damages[J].Engineering Failure Analysis, 2010,17(4):992-1007.

[3]张耀春,刘天斌,左树春.压力容器设计中接管载荷施加方向的确定方法[J].石油和化工设备,2013(10):5-8.

[4]唐清辉,李磊,桑芝富. 组合载荷作用下开孔接管结构强度性能的研究[J].机械强度,2010,32(5):766-773.

[5]卜文平,帅健,王晓明,等.单孔管道修复结构的全尺寸试验[J].机械强度,2007,29(6):908-913.

[6]MD CHAPETTI,JL OTEGUI,C MANFREDI,et al. Full scale experimental analysis of stress states in sleeve repairs of gas pipelines[J].International Journal of Pressure Vessels and Piping, 2001,78(5):379-387.[7]马彬,帅健,李晓魁,等.新版ASME B31G—2009管道剩余强度评价标准先进性分析[J].天然气工业, 2011,31(8):112-115.

[8]帅健.管线力学[M].北京:科学出版社,2010.

[9]中华人民共和国机械工业工业部. 钢制压力容器分析设计标准:JB 4732—1995 [S].北京:中国机械工业出版社,1995.

[10]TA BRABIN,T CHRISTOPHER,BN RAO. Bursting pressure of mild steel cylindrical vessels[J]. International Journal of Pressure Vessels and Piping, 2011,88(2):119-122.

吴明,男,1961年生,教授,博士生导师,主要从事管道完整性研究工作。

Analysis on Strength of Oil and Gas Transmission Pipeline with Drilled Hole Filled by Plate Structure

SUN Dongxu1WU Ming1ZHAO Ling1XIE Fei1YU Yang1NING Wenyu2

(1.CollegeofPetroleumEngineering,LiaoningShihuaUniversityFushun,Liaoning113001)

This article analyzes the stress state of pipeline weld plate structure under the load of interior pressure by nonlinear FEM and furthermore. The weak point of bearing pressure of filled plated structure and the optimal size are also studied. The research results show that filled patch structure leads to the ununiform stress distribution of the pipeline opening and stress concentration is resulted. The dangerous zone is located in the scope 45°~90° junction of filled plated and the pipeline body. The thickness of patch wall similar to pipe wallandpatchlengthwith three times of hole diameter have the better repairing effect.

pipeline openingfilled platedstress concentrationoptimal sizefinite elementultimate load

2015-06-30)

国家自然科学基金(50771053),中国石油化工股份公司项目(30250100-12-ZC0607)。

孙东旭,男,1991年生,硕士研究生,主要从事管道完整性评价技术研究。