塑性变形下高强度钢制配合螺纹应力特性及等强度牙高研究

2016-08-05曾娟

曾娟

(成都市技师学院,成都 610000)

塑性变形下高强度钢制配合螺纹应力特性及等强度牙高研究

曾娟

(成都市技师学院,成都 610000)

本文以某试验台上所用高强度配合螺纹为研究样本,从理论上对配合螺纹的载荷分布特性、配合螺纹的变形协调方程进行推导研究;同时,利用有限元法计算并分析了高强度配合螺纹在塑性变形下的应力分布特性,并对配合螺纹齿高参数进行优化设计,为螺纹联接应用于工程实际提供了重要理论依据和设计参考。

配合螺纹应力分布塑性变形结构优化有限元

1绪论

实际的工程实验表明,在联接载荷的作用下,由于联接螺纹配合段的螺纹牙会产生变形,这就使得载荷会在螺纹配合段的各扣之间重新分配。这样,结构就会因为过大的应力集中在联接载荷作用下出现大大低于正常工作寿命的情况下发生疲劳断裂。上述现象在根本上制约了螺栓在高强度结构或超高强度方向的应用与发展。

目前,对螺纹连接强度的研究主要有实验法、解析法和有限元法。在国内,有限元法应用于螺纹联接的分析范围也比较广泛,从螺纹联接结构的配合受力状态到螺纹联接在预紧力作用下逐渐旋紧的动态模拟过程响应、螺纹联接的疲劳强度分析计算等诸多螺纹联接的研究方向都有做过深入分析。

2有限元模型的建立

本文所述联接螺纹的联接方式为2颗螺栓对称布置,其联接螺纹相对较少且承受载荷较大,螺纹的规格为M36,配合螺纹牙数设计为18个螺纹牙。在设计初期,采用传统螺纹联接的理论计算时,存在较大安全系数,能够满足工程使用。但在试验进行几百次后,两颗螺栓几乎在同时发生断裂现象。

采用在ANSYS软件中直接建模的办法构建联接螺纹的平面轴对称二维模型。选择分析单元Plane183高精度单元作为离散和分析模型的计算单元。在完成网格离散后,再在ANSYS软件中添加接触对Contact Pair,以使得内外螺纹实现“联接”。

下面对配合螺纹模型进行分析计算:联接螺纹中,外螺纹承受沿轴线方向的拉载荷F,其大小为 350KN;边界条件为位移约束,施加在内螺纹的底部,在实际工程中,该处为与其他相配部件采用焊接的连接方式,因此在本文进行分析计算中,采用在X、Y两个坐标方向上均将其位移约束限制。

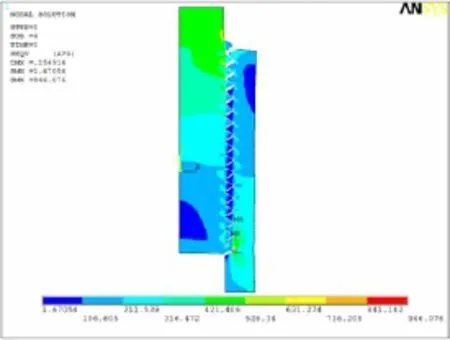

利用有限元对其进行计算,联接螺纹的应力云图如图1所示。

其应力计算结果为最大应力946.07MPa,位于内螺纹第一扣根部。由于两者作用载荷的大小不同,其应力值不具有对比性。在此对比两者的应力分布特性,并通过对比说明在塑性变形下联接螺纹结构的应力分布。

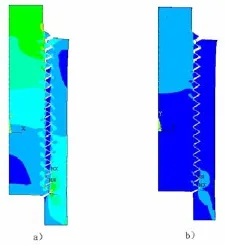

(1)整体应力分布趋势对比。将两者的应力云图对比如图2所示。

图1联接螺纹的应力云图

图2弹性变形下联接螺纹的位移图

图2中,a)图为发生塑性变形的螺纹应力云图;b)图为未发生塑性变形的螺纹应力云图。从整体上来看,两者存在相同的应力特性:两者的内外螺纹均是配合的前两扣(几扣)应力较大,而在螺纹配合的中间段则应力较小,同时螺纹牙的承载也小得多。外螺纹高应力区发生在联接螺纹的始端,内螺纹高应力区发生在与外螺纹高应力对应的另一端,这主要是由于联接螺纹的载荷和边界条件所引起。

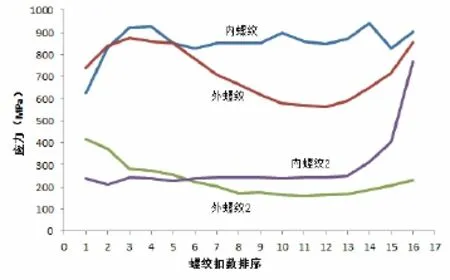

(2)螺纹牙根部应力沿路径的应力曲线对比。下面沿轴向为路径方向,从上直下读取内、外螺纹的齿根应力,并以配合螺纹的扣数排序为横坐标,得出沿该路径上各螺纹牙根部处由最大应力构成的曲线,如图3所示。

图3联接螺纹沿路径的应力曲线

图3中,内螺纹曲线、外螺纹曲线是指塑性变形下的应力曲线;而内螺纹2曲线、外螺纹2曲线是指未发生塑性变形下配合螺纹的应力曲线。

从这两组曲线对比中可以看出:未发生塑性变形下配合螺纹的应力沿各扣分布的曲线与理论计算保持一致,外螺纹在联接处第一扣最大,往后逐渐减小;内螺纹则从另外一个方向,从第一扣最大,往后逐渐减小,当处于5扣之后,螺纹受力就非常小。在塑性变形下的配合螺纹,受力大的前端几扣的螺纹牙数较未发生塑性变形的要多2~3扣。

(3)对比与分析结论。由其计算结果可以看出,在发生塑性变形下的配合螺纹,其最大塑性变形仍然发生在第一扣根部;同时,正是由于这一原因,导致配合螺纹的应力重新分配,使得螺纹结构的最大应力不再发生在第一扣;而最大应力向后面几扣转移,但仍只是部分配合螺纹承受主要载荷。

3等强度螺纹牙高优化

在载荷作用下,联接螺纹的配合段各扣之间能够等强度分配载荷是螺纹设计的最佳联接方式。当然,这并不容易实现,因为存在加工制造的难度和实现螺纹拧紧装配的难度。如通过改变螺纹牙的牙型角,可以实现对内外螺纹接触力的大小传递,从而从理论上可以达到使各扣之间的载荷平衡分配,但由于配合螺纹是周向旋转拧紧的,改变牙型角会导致螺纹不能正确旋合。

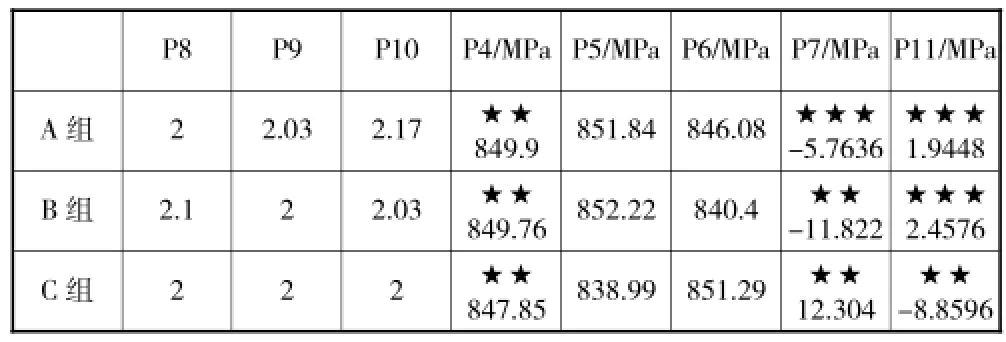

在Workbench软件中,在几何模块中将H1、H2、H3设为优化参量,同时利用Goal Driven Optimization模块对其进行优化。采用列表的方式将优化结果显示见表1。

优化结果中,提供了三种最优的优化变量参考值,其中的★表示优化结果与优化参量目标的接近度,★越多表示越接近。从优化计算的结果上看,A组的优化结果更佳。

表1基于最小应力差目标的候选设计结果表

按标准螺纹的参数计算:螺纹的螺距为4mm,以螺纹牙根部倒角底部至螺纹牙顶部的高度为3.47mm。而优化计算后,在满足前面三扣应力尽可能相等同时应力最小的情况下,第一扣的高度值为2,第二扣的高度值为2.03,第三扣的高度值为2.17。

从优化结果来看,在发生塑性变形下的螺纹高度,要使得前面三扣螺纹牙根部的应力最低且相等,那么就要使得第二扣的牙高稍比第一扣螺纹牙高;第三扣与第一扣之间的斜率为0.035。

4结论

通过本论文的研究与分析,深入阐述了高强度钢应用在螺纹联接中且塑性变形下的应力特性;从实现螺纹的制造、装配的实际工程价值意义出发,通过进一步优化设计所求取的塑性变形下螺纹牙根部应力等强度牙高,为高强度螺纹在塑性变形下的工程应用起到了一定的研究作用,为螺纹联接应用于工程实际提供了重要理论依据和设计参考。

[1]秦大同,谢里阳.现代机械设计手册?单行本:连接件与紧固件[M].北京:化学工业出版社.2013,03.

[2]陈守俊,高连新,张毅,安琦.具有局部牙型误差的油套管螺纹联接受力分析[J].华东理工大学学报,2011,36(6):843-851.

Study on Stress Characteristics of High Strength Steel and High Strength Teeth in Plastic Deformation

ZENG Juan

(Chengdu technician college,Chengdu 610000)

This paper took a test rig used high strength with thread as the research sample,from the theory of with the thread load distribution characteristics,mating threads the deformation compatibility equation of paper;at the same time,using the finite element method for the computation and analyzes the high strength mating threads on plastic deformation underthe stress distributioncharacteristics and optimizationdesignofthethreadtoothheightparametersofthe complexes.Itprovidestheimportanttheoreticalbasisanddesign reference for application of threaded connection in engineering

mating thread,stress distribution,plastic deformation,structural optimization,finite element method