压力输水隧洞钢衬混凝土施工技术

2016-08-04王国龙辽宁省水利水电勘测设计研究院辽宁沈阳110013

马 亮,王国龙(辽宁省水利水电勘测设计研究院,辽宁沈阳110013)

压力输水隧洞钢衬混凝土施工技术

马 亮,王国龙

(辽宁省水利水电勘测设计研究院,辽宁沈阳110013)

[摘 要]采用钢筋混凝土衬砌的压力输水隧洞,当围岩中有断层等软弱结构,抗渗能力较差时,若处理不当,内水外渗使隧洞渗水、漏水,严重时会导致围岩失稳,引起隧洞结构破坏,严重破坏上部环境;采用钢板承受内水压力,可以有效的解决这种问题。通过大伙房水库输水(二期)工程的成功范例,归纳总结了钢衬混凝土技术的设计理论及施工方法,研究结果对于类似工程的设计及施工具有参考意义。

[关键词]压力隧洞;钢衬;内水压力

钢筋混凝土衬砌隧洞的常见病害:衬砌厚度不足,配筋不满足荷载要求,抗裂和裂缝宽度不满足要求,衬砌混凝土存在裂缝、碌蚀、渗漏等问题;随着有限元等成熟的数学分析方法的采用,混凝土衬砌厚度、配筋等都可以通过科学计算进行确定。

但对于压力输水隧洞来说,在隧洞进出口等浅埋段,围岩抗渗能力差,内水外渗将导致围岩失稳,引起隧洞结构破坏,严重破坏上部环境上部环境;采用钢板作为衬砌内壁能够有效地承担内水压力,同时钢板还可以和混凝土联合承受外压,增加衬砌结构的稳定性。

1 工程概况

大伙房水库输水(二期)工程抚顺段南郊段全长29.1 km,形式以隧洞为主,长25.4 km,由10条主洞组成,断面为圆形,成洞直径6 m,主洞间由相同内径的压力钢管道连接;隧洞为压力隧洞,内水压力0.55 MPa,在隧洞进、出口段,多为页岩、泥岩、凝灰岩、辉绿岩等软岩,岩体破碎,风化严重。

在围岩抗渗能力差时,内水外渗将导致围岩失稳,很难处理,必须采取严格的防渗要求,衬砌结构按抗裂设计。按抗裂设计的有压输水隧洞,在最小覆盖厚度满足要求时,对围岩具备承担内水压力的IV,V类围岩段,须采用预应力混凝土或钢板衬砌;在最小覆盖厚度不满足要求时,围岩不具备承担内水压力的各类围岩段,均须采用预应力混凝土或钢板衬砌。

2 钢衬设计

2.1 钢衬材料

钢衬管壁用钢材为低合金容器钢,钢牌号为16 MnR。补强板、加劲环等附件及零部件也采用16 MnR钢板制作;非主体用钢(如临时支撑、内支撑、安装用钢等)选用碳素钢Q235A。

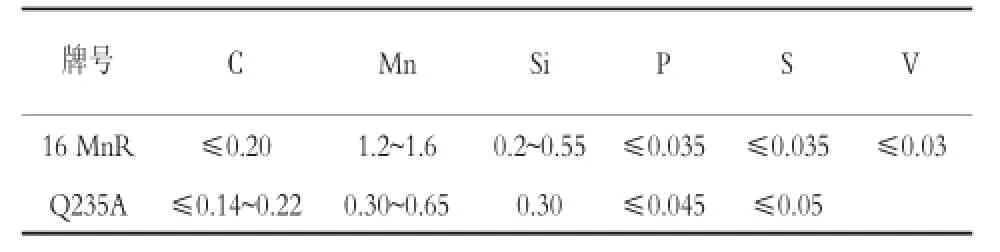

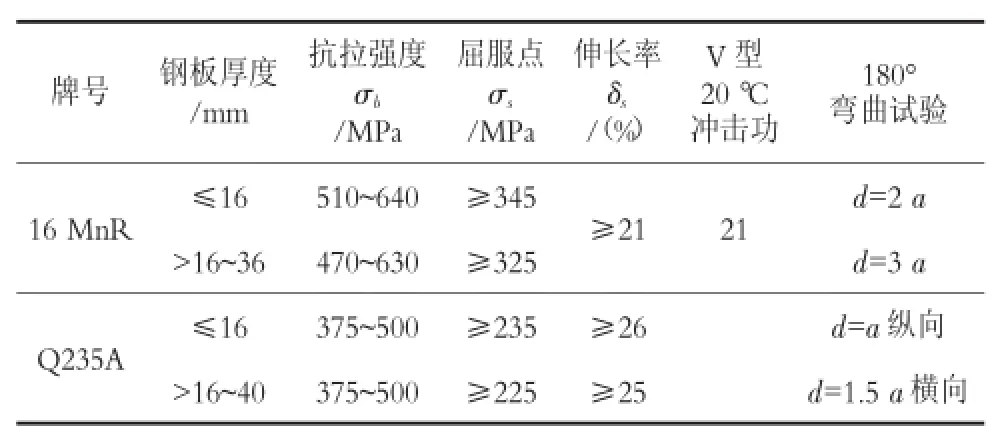

16 MnR钢板的质量符合GB6654-1996《压力容器用钢板》中的有关规定,其化学成分、机械性能满足表1,2的要求;Q235A钢板的质量符合GB700-88《碳素结构钢》中的要求;其化学成分、机械性能应满足表1,2的要求。

16 MnR钢板(壁厚6~16mm)常温下的屈服应力为345 MPa,抗拉强度为510 MPa。钢板强度设计值为345 MPa,焊缝系数为0.95。

表1 材料化学成分表%

2.2 钢衬结构

综合钢衬钢板运输、安装的时效,选择每节钢衬长度为2.8 m。钢衬隧洞外部围岩均为全风化、强风化围岩,围岩厚度小于35 m,围岩不能与钢衬联合受力,须有钢管单独承受内水压力、外压力。

表2 材料机械性能表

钢衬承受的外压力有外水压力、真空压力、灌浆压力。真空压力为0.05 MPa,灌浆压力为0.2 MPa。考虑折减系数,外水压力小于0.2 MPa;内水压力为0.55 MPa,按1.3的安全系数,钢衬最大设计内压为0.715 MPa。

按照DL/T5141-2001《水电站压力钢管设计规范》相关要求进行计算,钢衬计算壁厚为14mm,考虑2mm锈蚀厚度,钢里衬设计壁厚为16mm;根据外压校核钢衬稳定,光面管不能满足稳定要求,需设置加劲环。经稳定核算,加劲环间距为1.4 m,环高100mm,环厚20mm。

2.2 钢衬防腐

钢衬内表面的除锈清理工作采用喷射或抛射除锈。除锈后,除锈等级应为GB8923-88《涂装前钢材表面锈蚀等级和除锈等级》标准中规定的Sa21/2级。钢衬外表面的除锈清理工作采用机械或手工除锈。除锈后,除锈等级应为GB8923-88标准中规定的Sa1级。

钢衬内壁涂GZ-2新型高分子防腐涂料,涂装后干膜厚度为600 μm。

2.3 钢衬混凝土及灌浆

回填混凝土厚500mm,采用C25W12F150,为保证钢板与混凝土紧密结合,回填混凝土采用膨胀混凝土。

在顶拱120°范围内进行回填灌浆,灌浆孔排距为3 m,每排设置3~2个灌浆孔,灌浆压力为0.2 MPa;混凝土浇筑60 d后,对衬砌底部120°范围内,进行接触灌浆,灌浆孔排距为3 m,每排设置3~2个灌浆孔,灌浆压力为0.2 MPa;灌浆孔在钢衬制作时提前预留。

3 施工组织

3.1 钢衬的组装及就位

受安装洞径的影响(管外壁到洞壁只有500mm的间距),钢管洞内安装受现场条件的限制,钢衬节间的焊接应尽量在洞口外进行;洞口及洞内铺设轨道以便将组装好的钢衬牵引进洞内,轨道安装根据洞室中心线进行布置,轨距2 m,轨道安装的高度应保证运输钢管中心高程略低于钢管安装中心高程,以便于钢管安装调整,同时应提前在洞顶设天锚以便调整钢管高程。

每4节钢衬作为一个单元在洞外焊接好后,在每节钢衬加劲环的底部用型钢焊接铁鞋,作为运输支撑;用固定卷扬设备将钢衬通过轨道牵引进洞并就位,利用天锚、千斤顶及拉紧器等设备对钢衬位置进行调整(中心线、高程),调整合格后用型钢加固钢衬;钢衬就位后需加设内支撑,防止变形。

3.2 混凝土浇筑

由于洞内工作空间狭小,应将顶拱及边墙不影响钢衬进洞位置钢筋提前安装并焊接,钢衬就位后,进行底部钢筋安装及焊接;同时在洞内3点、9点、12点位置布置3根下料管,保证下料管稳定并可以抽送自如,管口设在仓内最深处;仓口处用钢、木板封堵,确保混凝土入仓后不外漏。

3根下料管同时泵送混凝土,钢衬内壁设置多个附着式振捣器保证混凝土入仓后振捣密实;按入料能力推断混凝土填满整仓时间,当时间接近填满时,前后抽送下料管,当抽送逐渐困难时,缓慢将料管从仓内抽出;封堵管孔,待混凝土达到脱模时间后,拆除封堵板进行下一循环工序。

3.3 现场焊缝的防腐蚀

钢管现场焊缝防腐蚀采用手工除锈、手工涂涮。

3.4 灌 浆

钢衬混凝土的回填灌浆在顶拱120°范围内进行,采用预留的灌浆孔,灌浆前拧开预留孔丝堵,灌浆后拧上丝堵,电焊封堵、磨平并进行防腐处理;接触灌浆工艺与回填灌浆类似,不同的是,接触灌浆灌浆孔布置在底拱120°范围,除在预留孔位置灌浆外,还应采用锤击法判断钢衬混凝土浇筑的致密度,通过锤击声音找出空腔位置,进行二次开孔接触灌浆。

4 结 语

预应力衬砌混凝土和钢衬混凝土都是解决压力隧洞围岩抗渗能力差的方法,预应力衬砌对钢绞线的定位和张拉要求很高,钢衬混凝土则受制于施工空间狭小,难度大、工效低,同时附着式振捣器往往效果不理想,近年来,自密实混凝土逐渐采用,这种不需要附加振动的混凝土较好地解决了钢衬混凝土不密实的难题。

总之,压力输水隧洞的抗渗作为地下工程的一个重要课题,结构设计和施工组织应得到重视,涉及到的理论依据和设计、施工规范应更加完善具体,这一点值得相关从业的科研技术人员深入研究。

[参考文献]

[1]胡小龙,张国正,钟红春.圆形水工隧洞钢衬加固技术[J].人民长江,2011(12):56-59.

[2]SL279-2002,水工隧洞设计规范[S].

[3]韩俊杰.压力钢管道钢衬接触灌浆施工[J].西部探矿工程,2006(12).

[中图分类号]TV33

[文献标识码]A

[文章编号]1002-0624(2016)06-0028-02

[收稿日期]2016-03-01