并联细通道夹套内流量分配、流场及阻力特性研究

2016-07-28冯振飞何荣伟林清宇覃杏珍覃宇奔黄祖强

朱 礼,冯振飞,何荣伟,林清宇,覃杏珍,覃宇奔,黄祖强

(广西大学化学化工学院, 广西石化资源加工及过程强化技术重点实验室, 广西南宁530004)

并联细通道夹套内流量分配、流场及阻力特性研究

朱礼,冯振飞,何荣伟,林清宇,覃杏珍,覃宇奔,黄祖强

(广西大学化学化工学院, 广西石化资源加工及过程强化技术重点实验室, 广西南宁530004)

摘要:为探究并联弯曲细通道夹套内流体的流量分配、流场分布和阻力特性,用CFD软件对3种型号夹套内流体层流流动特性进行数值研究,分析不同细通道结构尺寸和流体进口流速对夹套内流体的流量分配、流场分布和流动阻力的影响。研究结果表明:细通道截面宽度越小(通道数越多),流量分配不均匀系数越小,流量分配越均匀;细通道内存在稳定的二次流,形式为旋向相反的二涡结构,且弯曲细通道内的流体会偏移靠近通道外壁;进出口压降随着通道截面宽度的减少(通道数增加)而增大。通道截面尺寸为1 mm×3 mm的夹套内流体流量分配均匀性最好,但其进出口压降最大。

关键词:并联弯曲细通道;夹套;流动特性;流量分配;数值模拟

0引言

广泛应用于化工、食品、医药、农业等领域的夹套设备(反应釜、搅拌球磨机等)内温度的控制对产品质量有着至关重要的影响[1-2]。夹套的换热能力是控制夹套设备内反应温度的关键,因此,如何提高夹套传热性能已成为国内外学者研究的热点。现有研究表明,螺旋通道技术[3]和微细通道技术[4]能有效地提高传热效率。有研究者将螺旋通道技术和微细通道技术应用于夹套的研究中[2,5-8],以期提高夹套的传热效果。就应用微细通道技术的夹套而言,了解微细通道内流体的流动和换热特性尤为重要。由于微细通道尺寸小,流阻大,且流场分布及流量分配对传热特性影响大,为此,不少研究者对微细通道的流动特性进行研究。Fan等[7-8]对圆柱斜插翅片细通道换热器(类似小型夹套装置)内的流体流动特性进行了实验和数值研究。文献[9-11]对不同材质的多种截面形状的单个直微通道内不同工质的流体流动特性进行了实验和数值模拟研究。Chu等[12-13]采用实验和数值模拟方法研究了不同结构参数的单个弯曲矩形微通道内水的流动特性。Xia等[14]和刘东等[15]研究进出口方式对并联直细通道换热器内流体流量分配的影响。

综上所述可知,现有文献大都研究不同结构参数的微型直通道换热器内流体的流动特性,而少有研究适用于夹套结构的弯曲细通道内流体流动特性,对于并联弯曲细通道内流体流动特性的研究更是鲜有报道。因此,本文基于夹套结构形式,提出一种并联弯曲细通道夹套结构。就并联弯曲细通道夹套(简称细通道夹套)而言,流量分配及流场分布直接影响其换热效果,而阻力特性对细通道夹套的应用具有实际意义。因此,本文重点考察了进口速度和通道结构尺寸对细通道内流量分配、流场分布和阻力特性的影响。鉴于数值方法的经济性、重复性和可控性优于实验方法,因此,不少研究者采用数值方法研究细通道或夹套性能[16-18]。就本文提出的并联弯曲细通道夹套而言,数值模拟方法较实验方法可以更直观地分析细通道夹套内的流量分配和流场分布,因此,采用数值模拟方法进行研究。

1几何模型

细通道夹套结构及尺寸如图1所示。根据细通道宽W的规格不同,细通道夹套可分为3种型号,即M-1、M-2和M-3,其对应细通道截面的尺寸分别为1 mm×3 mm、2 mm×3 mm和3 mm×3 mm,细通道数分别为24、16和12。基于实际情况考虑,夹套的工质采用“下进上出”的流动方式。夹套采用金属铝加工而成,夹套外壁用绝热材料包裹密封。由于夹套是对称结构,因此取一半结构进行数值计算,最终计算模型见图2。

图1M-3型细通道夹套结构形式图

Fig.1Structure drawing of M-3 minichannel jacket

图2数值计算模型

Fig.2Model of numerical simulation

2数值模拟

2.1数学模型及求解方法

为获得细通道夹套内流体流动特性的参数,需数值求解质量方程和动量方程。考虑到理论与实际的差异,在数值运算时对流体作出如下假设:流体是三维不可压缩稳态流体;流动过程是层流;不考虑流体的体积力、表面力、黏性耗散和辐射传热;流体的动力黏度随温度分段线性变化,流体的其他物性参数为常数,具体参数值见文献[19]。基于上述假设,可得到简化的质量方程和动量方程。

质量方程:

·v=0,

(1)

动量方程:

(2)

式中,x1,x2,x3分别对应着x,y,z坐标。

考虑夹套实际应用时存在能量传递,则流体域能量方程为:

ρfv·(cpfT)=·(λfT),

(3)

固体域(即夹套)的能量方程:

·(λsT)=0,

(4)

式(1)~(4)中,ρ为密度(kg/m3);v为速度矢量(m/s);p为压力(Pa);μ为流体动力粘度(Pa·s);cpf为定压比热容[J/(kg·K)];T为温度(K);λ为导热率[W/(m·K)];下标f表示流体,s表示固体。

夹套的进口设为进口速度边界条件,速度v=0.05~0.2 m/s,入口温度恒为300 K;夹套的出口设为压力边界条件,出口相对压力设为0;流固接触面无速度滑移;夹套内壁面设为恒热流边界条件,热流密度为1×104W/m2;其他壁面均设为绝热面。

采用CFD软件求解上述质量方程、动量方程和能量方程。采用基于有限元的有限体积法对方程进行离散化,方程求解时采用高阶求解模式(high resolution),收敛系数为1×10-6。

2.2网格划分及独立性检验

在离散控制方程前,需对几何模型进行网格划分,即将模型结构分割成以节点相连的简单六面体形态单元网格,以形成实际结构的模型[20]。网格质量决定了数值计算的精度和时间耗费,网格数量过少导致计算精度降低,网格数过多对计算机性能要求提高且计算花费时间增加。为了在计算精度和计算时间之间寻得平衡,进行了网格独立性检验。以M-3型细通道夹套为例,在流体进口速度为0.1 m/s时,分别对网格数为87万、137万、274万和540万的模型进行模拟计算,求得各网格数对应模型的进出口压降,并将前3种网格数模型的进出口压降分别与网格数为540万模型的进出口压降进行对比,得到误差分别为19.04%、5.15%和1.27%。由此可见,网格数为274万时模型的计算精度已符合要求,因此,M-3型夹套的网格数选用274万。同理对M-1和M-2型夹套进行网格独立性检验。

2.3数值方法有效性验证

图3 进出口压降与Re数关系Fig.3 Pressure drop between inlet and outlet with different Re number

为检验数值方法的有效性,根据文献[12]中C3型单个弯曲细通道的结构尺寸,建立单通道和多通道(即并联弯曲细通道)夹套的三维数值模型,并运用本文的数值方法进行数值计算。将计算结果与实验结果[12]进行对比,结果见图3。图中横坐标为单个通道的Re数,纵坐标为与文献[12]弯曲通道等弧长的压降。

由图3可见,单通道和多通道的数值模拟结果与文献[12]的实验结果吻合度较好,尤其在低Re数时。本研究的最大进口速度为0.2 m/s,计算得到此工况下3种型号夹套单通道的最大Re数为236。由图3可知,当Re≤300时,多通道的数值结果与实验结果十分吻合,验证了本文数值方法的有效性。3种型号夹套模型均采用相同的数值方法,因此它们的计算结果也是有效的。

3结果与讨论

3.1夹套内流量分配

图4 θ=π/2处通道内质量流量分布Fig.4 Mass flow distribution at π /2 segment

已有研究[14-15]表明,并联直细通道换热器各通道内的流量分配随着通道数增加和进口速度减少而更均匀。对于并联弯曲细通道夹套各通道内流量分配情况的研究尚未见有关报道。为探明并联弯曲细通道夹套通道内流体的流量分配情况,对θ=π/2处3种型号夹套通道内的流体质量流量进行了分析。图4是进口速度为0.125 m/s时θ=π/2处3种型号夹套细通道内的流体质量流量G与通道中心高度h的关系图。由图4可见,3种型号夹套通道内流量分布都呈现中间通道流量小,上下两侧通道流量大的趋势,并非中间对称分布。3种夹套的最大质量流量均出现在最底处通道内,这是因为进口管紧贴着进口槽道下侧壁,侧壁的附壁效应使得壁面附近的细通道内流体流量较大。流体沿着进口槽道向上流动,附壁效应不断减弱,流入细通道内的流量逐渐减小。流体继续向上流动撞击槽道上侧壁后反弹,流体在此聚集,导致此处流体压力升高,迫使流体流入最近的通道内,因此,最高处几个通道内流体流量相对较多,而离上侧壁越远,流体压力越小,通道内流量也越小。Xia等[14]研究的Z型微散热器也是采用“下进上出”的流动方式,其Z型微散热器靠近出口位置处通道内流体流速较大,靠近进口位置处通道内流体流速较小。文献[14]中散热器微通道内流体流量分布与本文相差很大,这是因为Z型微散热器底板是平直的,流体从进口管射流撞击槽道底板后均匀向四周分散,而沿着槽道方向的阻力小,大部分流体沿着槽道向上流动。由于进口槽道左侧壁的存在,流体在沿着槽道方向流动时不断撞击左侧壁面,使得流体产生较小的沿通道方向的速度,迫使少量流体进入细通道,而随着流体不断沿着槽道方向向上流动,流体不断聚集于槽道上侧,升高的压力迫使流体进入细通道,所以远离进口的细通道内流体流速较大。

为了更好地表述不同进口流速下各夹套细通道内流体流量分配的均匀性,综合考虑夹套细通道个数、单个通道内的流量及通道的平均流量等因素,定义量纲为一的流量不均匀系数ζ[15]为:

(5)

图5 通道内流量不均匀系数与通道数关系Fig.5 Relationship between the mass flow inequalization coefficient and channel number

图5是不同进口流速下3种夹套细通道内流体流量不均匀系数与通道数关系图。由图5可见,相同流速时M-1型夹套通道内的流量分配比其他两种型号夹套更均匀,即通道截面宽度越小(通道数越多),夹套各通道内流量分配越均匀。这是因为相对于其他两种夹套,M-1型夹套的单个通道截面积与所有通道截面积的总和均最小,流体在沿通道方向流入通道时受到通道几何尺寸的限制,槽道内的流体无法涌入较小截面的通道,使得M-1型夹套通道内流量分配较均匀。换言之,当进口流速一定时,通道内流量的不均匀系数随着夹套通道数的增加而减小,即通道数越多,夹套通道内的流量分配越均匀。当通道数一定时,通道内流量不均匀系数随着进口流速的增大而增大。总的来说,夹套通道内流量分配随着通道数的增加和流体进口流速的减小而变得更均匀。以上结论均与文献[15]中的结论相一致。

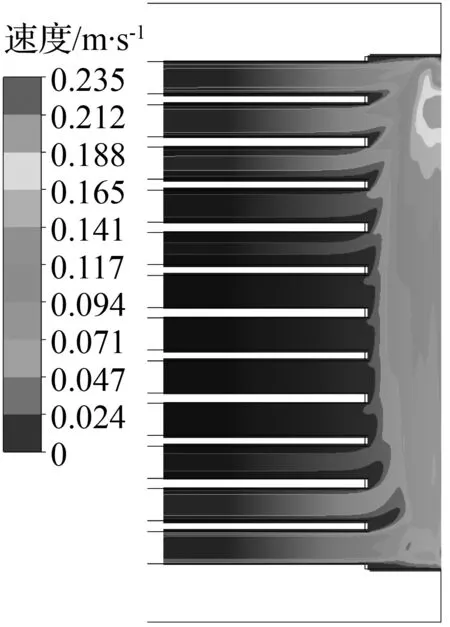

3.2流场分析

为直观地了解并联弯曲细通道夹套的细通道内流体的流动特性,分析了不同夹套型号和不同进口流速对夹套细通道内流体流场的影响。进口流速v=0.125 m/s时3种型号夹套最底部细通道θ=π/2处的速度云图见图6;M-3型夹套在不同进口流速下θ=π/2处的速度云图见图7。由图6、图7可看出,通道中靠近夹套内壁(图中通道的左侧)的流体速度梯度小于靠近夹套外壁(图中通道的右侧)的流体速度梯度,即流体向夹套外壁发生了偏移,因为流体在弯曲通道中流动会受到弯曲通道施加的离心力,流体在离心力的作用下向着外壁偏移。由图6可看出,通道截面的宽越大,细通道内流体的偏移现象越显著。就M-1型夹套而言,在最大进口流速时,其细通道内流体并未发生偏移现象。M-1型夹套通道的宽高比为0.333 3,当流体沿着通道高度方向向夹套外壁偏移时,靠近外壁的流体不断聚集,通道中心的流体无法进一步偏向外壁,因此没有观察到其他型号夹套中出现的偏移现象。由图7可见,偏移现象随着流体进口流速的增加而变得越加显著,因为流体流速越大,离心力越大,偏移就越显著。而当流体进口流速较小时,弯曲通道对流体作用的离心力几乎可忽略不计,因此在进口流速为0.05 m/s时,M-3型夹套细通道内的流体没有发生偏移。文献[12]中观察到单个弯曲微通道内轴向速度也产生了偏移现象,与本文结论一致。

(a) M-1 (b) M-2(c) M-3

图6θ=π/2处不同夹套通道内速度云图

Fig.6Velocity contour of different jacket minichannels atθ=π/2

(a)v=0.05 m·s-1(b)v=0.125 m·s-1(c)v=0.2 m·s-1

图7M-3夹套在不同进口速度下θ=π/2处通道内速度云图

Fig.7Velocity contour of M-3 jacket minichannels at different inlet velocity andθ=π/2

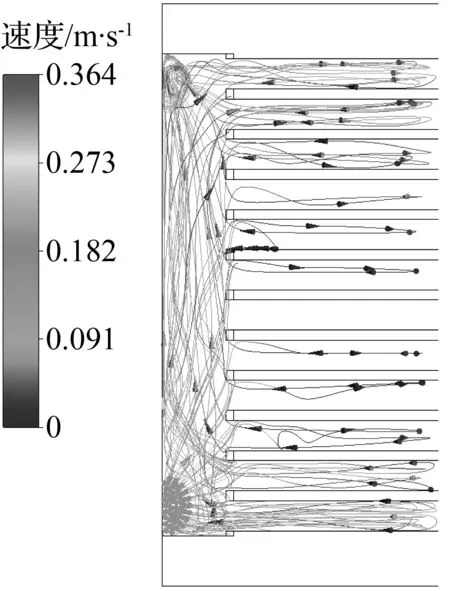

弯曲通道中流体的二次流是强化传热的重点。图8是θ=π/2处M-3型夹套通道内流体在不同进口流速下的速度矢量图。可以观察到每个图中都存在稳定的二次流,且二次流是对称的二涡结构,形状相同但旋向相反。随着进口速度增加,漩涡的强度和漩涡中心位置发生变化。定义Dean数为De=Re×(Dh/Rc)0.5,式中Re表示单个通道内的Reynolds数,Dh表示细通道的水力直径,Rc表示弯曲通道的曲率半径。De数不小于10时,弯曲细通道内存在二次流,而宽高比为0.5~1的弯曲微通道内二次流现象比较显著[12]。M-3型夹套细通道截面的宽高比为1,最底部细通道的De数为12.16,由图8可见,3种流速下此通道的二次流均比较显著。

(a)v=0.05 m·s-1(b)v=0.125 m·s-1(c)v=0.2 m·s-1

图8θ=π/2处M-3夹套通道内速度矢量图

Fig.8Secondary flow pattern of M-3 jacket minichannels atθ=π/2

流体的粘性、斜压流体和质量力无势都是形成有涡流动的原因[21]。根据涡量的定义:Ω=Δ×u,涡量大小与流场速度梯度的关系可表示为:

(6)

涡量场是因流场中剪切流动的非均匀性产生的,涡旋的结构可以用大尺度的涡量分布来表现,对于流向和展向涡结构的考察可以通过对涡量场的观察得到[21]。图9是流体进口流速v=0.2 m/s时θ=π/2处3种夹套最底部细通道内流体的涡量图;图10是不同进口流速下θ=π/2处M-3型夹套最底部细通道内流体的涡量图。由图9可见,图中的涡量场都呈现对称结构,涡量的极大值都出现在漩涡的中心处。涡量场对称点的涡量值大小近似相等而符号相反,表明两个漩涡的旋向是相反的。由图9还可见,涡量值随着夹套细通道界面宽度尺寸的增大而增大,即截面尺寸宽越大,细通道内流体漩涡的强度越大。由图10可见,夹套细通道内的涡量随着进口流速的增加而增加。综上可得,夹套细通道内的涡量随着进口流速和通道截面宽度尺寸的增加而增加。

(a) M-1 (b) M-2(c) M-3

图9θ=π/2处不同夹套通道内速涡量图

Fig.9Vortex distribution of different jacket minichannels atθ=π/2

(a)v=0.05 m·s-1(b)v=0.125 m·s-1(c)v=0.2 m·s-1

图10θ=π/2处M-3夹套通道内速涡量图

Fig.10Vortex distribution of M-3 jacket minichannels at different inlet velocity andθ=π/2

图11为流体进口速度为0.2 m/s时,M-3型夹套进出口槽道处速度云图和流线图。由图11可见,流体从进口管流入撞击槽道底板后均匀分散,因沿槽道方向的阻力小,大部分流体沿着槽道方向向上流动。沿槽道向上流动的流体靠近夹套对称面,这限制了流体流入每个通道内。从进口槽道的流线图中可看出,靠近通道入口处的流体沿着y轴方向旋转向上流动,阻止了流体进入通道,且会带走通道入口处的流体。夹套上下两端的通道内流入流体较多,且最下方的通道流入的流体最多。在下方倒数第2、第3两个通道入口处可观察到流体的流动特别紊乱,且存在着回流现象。流体在出口槽道中流动比较规则,没有产生较大的紊度,但是在出口管中流体流速增大且沿着x轴方向旋转着流出,主要是由于流道的突然收缩和流体流向的突变引起的。

(a) 进口槽道速度云图

(b) 进口槽道流线图

(c) 出口槽道速度云图

(d) 出口槽道流线图

图11夹套进出槽道速度云图、速度矢量图和流线图

Fig.11Contours vector pattern and streamline pattern of inlet and outlet header

图12 通道入口处速度分布Fig.12 Velocity distribution at inlet of minichannels

由图11的分析中知道,夹套细通道入口处存在回流现象。为了探明细通道入口处的回流对通道内流量分配的影响,对进口流速为0.2 m/s的3种型号的夹套通道入口处的速度进行分析。图12是夹套通道入口处速度分布。由图12中可见,3种型号夹套通道入口处的速度分布趋势近似相同,通道入口处的速度随着通道中心高度的增加先增大后减小,且逐渐变得平缓,在高度约为0.012 m处的细通道入口处的速度最大。由质量流量的计算公式Q=ρvA可得,同一型号的夹套细通道内的流体速度与质量流量应呈线性相关,即速度分布与流量分配趋势应相同。对比图4可看出,夹套细通道内流量分配与细通道入口处的速度分布相差较大。入口处流体速度最大的通道内的流量并非最大,而入口处流体速度趋于相等的最高处几个细通道内的流量却随着通道中心高度的增加而增大。由图9可看出,在流体入口速度最大的通道附近的几个通道入口处均存在回流现象。回流使通道入口处的流体速度较大,却阻止流体流入通道内且带走已流入通道内的流体,因此通道内的流量较小。综上可得,弯曲细通道入口处的回流使得通道入口处的速度分布与通道内的流量分布趋势不同。

3.3阻力分析

图13 进口压降与进口流速Fig.13 Pressure drop between inlet and outlet with different velocity of inlet

图13是3种夹套的进出口压降与进口流速关系图。从图13中可以看出,压降随着流体进口流速的增加而增加,且是加速增加。流体由进口管流入撞击槽道底板后,流体流动方向发生改变,随着流体进口速度的增加,流体在撞击槽道底板后流动方向变化更剧烈,产生了漩涡,这导致了进出口压降增加。M-2型夹套的进出口压降与M-3型夹套接近,但在流速较大时相差较大。M-1型夹套进出口压降明显高于其他两种型号夹套的压降。在最小进口流速时,M-1型夹套进出口压降比M-3型增加了65.74%,而在最大进口流速时增加了33.92%。流体从开阔的槽道突然流入截面较小的细通道时,其截面在流体惯性的作用下继续减小,但经过缩脉后其截面增加,从而产生了边界层分离和涡流,造成局部阻力损失。流体从槽道流入细通道时会撞击通道间壁,从而产生漩涡,增加了流体的阻力损失。M-1型夹套的细通道截面尺寸最小(通道数最多),通道间壁数最多,因此局部阻力损失最大。流体在水力直径小的流道中流动时,由于通道水力直径的减小导致流体的速度梯度的增加,流体的剪切力增大,导致流体的压降增大,因此沿程阻力损失也增大。在3种夹套中,M-1型夹套的通道的水力直径最小,流体在此通道内的速度梯度最大,因此流体在M-1型夹套弯曲细通道内的沿程阻力损失最大。M-1型夹套的沿程阻力损失和局部阻力损失都是最大的,因此M-1型夹套的压降远高于其他两种。

4结论

本研究采用数值模拟方法研究了不同进口流速下3种型号夹套内流量分配、流场分布及阻力特性。得到以下结论:

①3种夹套细通道内的流量分配均呈现中间通道流量小,上下两侧通道流量大的趋势。夹套弯曲细通道内流量分配的不均匀系数随着通道数的增加和流体进口流速的减小而减小。M-1型夹套通道内流体流量分配均匀性最好。

②夹套弯曲细通道内的流体会偏移靠近夹套外壁,且流速越大,通道截面尺寸越大,偏移现象越显著。夹套弯曲细通道内存在旋向相反的对称漩涡形式的二次流,且流速越大,通道截面尺寸越大,涡量越大。进口槽道内流体的流动状况影响着细通道入口处的流体流速,从而影响了通道内流体的流量分配。

③3种夹套的进出口压降随着流体进口流速的增加和通道数的增加而增加。M-1型夹套的进出口压降最大。

参考文献:

[1]黄祖强,王楠,胡华宇.机械活化强化甘蔗渣铝酸酯表面改性[J]. 化工学报,2011,62(7):1983-1988.

[2]李雅侠,吴剑华,龚斌.螺旋半圆管夹套内湍流流动与传热的数值模拟[J]. 过程工程学报,2010,14(4):644-649.

[3]LIN C X, EBADIAN M A.Condensation heat transfer and pressure drop of R-134a in annular helicoidal pipe at different orientations[J]. International Journal of Heat and Mass Transfer, 2007, 50(21-22):4256-4264.

[4]王辉,汤勇,余建军.相变传热微通道技术的研究进展[J]. 机械工程学报, 2010, 46(24):101-106.

[5]李雅侠,华博,吴剑华.釜内螺旋半圆管夹套内流体湍流流动特性[J]. 过程工程学报, 2011, 11(6):913-918.

[6]王琦安,王洁欣,余文.微通道反应器微观混合效率的实验研究[J]. 北京化工大学学报(自然科学版),2009,36(3):1-5.

[7]FAN Y, LEE P S, JIN L W.A simulation and experimental study of fluid and heat transfer on cylindrical oblique-finned heat sink[J]. International Journal of Heat and Mass Transfer, 2013, 61:62-72.

[8]FAN Y, LEE P S, JIN L W. Experimental investigation on heat transfer and pressure drop of a novel cylindrical oblique fin heat sink[J]. International Journal of Thermal Sciences, 2014, 76:1-10.

[9]JUDY J, MAYNES D, WEBB B W.Characterization of friction pressure drop for liquid flows through microchannels[J]. International Journal of Heat and Mass Transfer, 2002, 45(17):3477-3489.

[10]WU H Y, CHENG P. Friction factors in smooth trapezoidal silicon microchannels with different aspect ratios[J]. International Journal of Heat and Mass Transfer, 2003, 46(14):2519-2525.

[11]LELEA D, NISHIO S, TAKANO K.The experimental research on microtube heat transfer and fluid flow of distilled water[J]. International Journal of Heat and Mass Transfer, 2004, 47(12-13):2817-2830.

[12]CHU J C, TENG J T, XU T T.Characterization of frictional pressure drop of liquid flow through curved rectangular microchannels[J]. International Journal of Heat and Mass Transfer, 2012, 38:171-183.

[13]CHU J C, TENGJ T, GREIF R.Experimental and numerical study on the flow characteristics in curved rectangular microchannels[J]. Applied Thermal Engineering, 2010, 30(13):1558-1566.

[14]XIA G D, JIANG J, ZHAI Y L.Effects of different geometric structures on fluid flow and heat transfer performance in microchannel heat sinks[J]. International Journal of Heat and Mass Transfer, 2015, 80:439-447.

[15]刘东,蒋斌,刘明侯.进出口方式对槽道流体分配和换热的影响[J]. 中国激光, 2012, 39(10):60-65.

[16]冯振飞,孙瑞娟,林清宇.内置自旋扭带圆管内压降特性的数值模拟研究[J]. 广西大学学报(自然科学版), 2013, 38(3):657-662.

[17]冯振飞,何荣伟,朱礼.周向平行细通道夹套的换热特性[J]. 过程工程学报,2015,15(6):901-908.

[18]XU J L, SONG Y X, ZHANG W.Numerical simulations of interrupted and conventional microchannel heat sinks[J]. International Journal of Heat and Mass Transfer, 2008, 51(25-26):5906-5917.

[19]杨世铭,陶文铨.传热学[M]. 4 版.北京: 高等教育出版社, 2006:563-564.

[20]蒲明辉,黄世伟.G170柴油机曲轴有限元分析[J]. 广西大学学报(自然科学版), 2000, 25(2):101-104.

[21]周国兵.新型涡流发生器强化传热的实验研究[D]. 天津:河北工业大学, 2002.

(责任编辑张晓云裴润梅)

收稿日期:2015-06-24;

修订日期:2016-03-31

基金项目:国家自然科学基金资助项目(51163002);广西自然科学基金资助项目(2014GXNSFBA118051,2014GXNSFBA118057,2013GXNSFAA019025); “广西特聘专家”专项经费资助项目; 广西石化资源加工及过程强化技术重点实验室主任基金 (2015Z012); 广西大学科研基金资助项目(XJZ130359)

通讯作者:林清宇(1969—),女,福建福州人,广西大学教授;E-mail: linqy121@gxu.edu.cn。

doi:10.13624/j.cnki.issn.1001-7445.2016.0847

中图分类号:TQ021.1

文献标识码:A

文章编号:1001-7445(2016)03-0847-10

Study on flow distribution, flow field and flow resistance in jackets with parallel mini-channels

ZHU Li,FENG Zhen-fei, HE Rong-wei, LIN Qing-yu, QIN Xing-zhen, Qin Yu-ben, Huang Zu-qiang

(Guangxi Key Laboratory of Petrochemical Resource Processing and Process IntensificationTechnology,School of Chemistry and Chemical Engineering, Guangxi University, Nanning 530004, Guangxi, China)

Abstract:The characteristics of laminar fluid flowing in 3 different jackets with parallel curved mini-channels are numerically studied with CFD software, in order to explore the mass flow distribution, flow field characteristics and flow resistance characteristics. Influence of different mini-channels sizes on the mass flow distribution, flow field distribution and flow resistance characteristics of different jackets are analyzed. The results show that distribution of mass flow becomes more uniform with the rise of mini-channel numbers or the decrease of the width of mini-channel of jackets; Secondary flow in form of symmetric vortices which rotate to the opposite is observed in curved mini-channels of jackets, besides that the fluid flowing through the curved mini-channels shifts to the outer wall of jackets; The pressure drop between inlet and outlet increases with the rise of mini-channel numbers or the decrease of the width of mini-channel. For the jacket with cross sectional dimension of 1 mm×3 mm, the mass flow distribution in minichannels is the most uniform, however, the pressure drop between inlet and outlet is the largest.

Key words:parallel curved minichannel; jacket; flow characteristic; flow distribution; numerical simulation

引文格式: 朱礼,冯振飞,何荣伟,等.并联细通道夹套内流量分配、流场及阻力特性研究[J].广西大学学报(自然科学版),2016,41(3):847-856.