配方因素对三元乙丙橡胶密封圈硫化胶性能的影响

2016-07-27曾宪奎韩广文孙延奎

曾宪奎,韩广文,孙延奎

(青岛科技大学 机电工程学院,山东 青岛 266061)

橡胶密封圈是污水泵的重要零件,然而在实际使用中往往达不到污水泵的检修期就需要提前单独更换,这无疑增加了污水泵维护及保养工作量。因此,研发一种适合污水泵较长期使用的橡胶密封材料是非常有必要的。三元乙丙橡胶(EPDM)主链由化学稳定的饱和烃组成,侧链中含有不饱和双键,故其具有耐臭氧、耐酸碱腐蚀、耐老化、使用寿命长等优点,被广泛应用于密封件[1]。本工作针对污水泵(生活用)工作环境,采用正交试验法设计试验配方,考察配方中硫黄、防老剂、促进剂以及增塑剂用量对EPDM密封圈硫化胶物理性能和耐老化性能的影响,旨在为今后设计污水泵橡胶密封圈胶料配方提供参考。

1 实验

1.1 配方

根据污水泵密封圈的实际工作环境,设计的胶料试验配方如下:EPDM 100,炭黑N115 45,氧化锌 5,硬脂酸 1,防老剂4010NA、硫黄、促进剂TMTD、促进剂NS、增塑剂A 变量。

1.2 主要设备和仪器

XK-160E型开炼机智能炼胶实验平台,自制;X(S)M-1.7 L型密炼机,青岛科技大学产品;QLB-400 400 2型平板硫化机,上海第一橡胶机械厂产品;M-2000-AN型无转子硫化仪和GT-7017-NM型热空气加速老化试验箱,中国台湾高铁检测仪器有限公司产品;UT-2080型电子拉力试验机,中国台湾优肯科技股份有限公司产品。

1.3 试验方案及炼胶工艺

采用正交试验法[2],选取硫黄用量、防老剂4010NA用量、促进剂TMTD用量、促进剂NS用量、增塑剂A用量(单位均为质量份)作为试验因子,每个因子选择5个水平,设计五水平六因子的L25(56)正交试验。正交试验的因子和水平如表1所示。

表1 因子和水平

在密炼机中依次加入EPDM(0.5 min)、增塑剂A、氧化锌、硬脂酸、防老剂4010NA、1/2炭黑N115(2.5 min)、1/2炭黑N115(1 min)进行一段混炼,转子转速为70 r min-1,填充因数为0.7。用开炼机对密炼机排出的高温胶料进行快速冷却,待胶料温度降到室温、辊筒温度在(50 5)℃时,将硫黄和促进剂均匀连续加入。混炼胶停放24 h后,采用无转子硫化仪测定胶料的硫化时间;采用平板硫化机对胶料进行硫化,硫化条件为160 ℃/10 MPat90。

1.4 测试方法

拉伸强度、拉断伸长率按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试,哑铃形Ⅱ型试样,拉伸速率为500 mm min-1,测试温度为23 ℃。压缩永久变形按照GB/T 7759.1—2015《硫化橡胶或热塑性橡胶 压缩永久变形的测定 第1部分:在常温及高温条件下》进行测试,采用A型试样,压缩率25%。

2 结果与讨论

2.1 试验结果

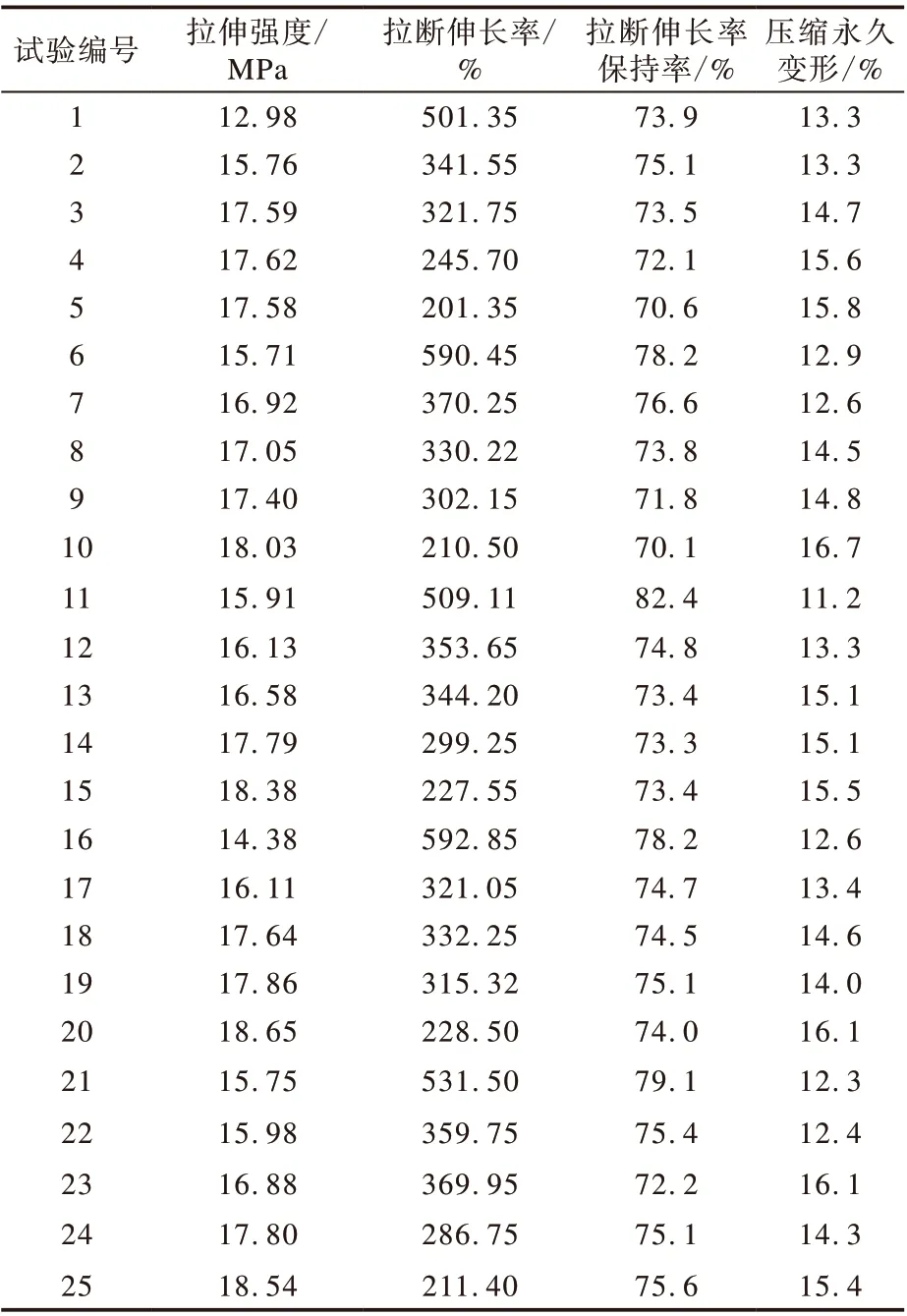

拉伸强度和拉断伸长率是评定密封圈硫化胶物理性能的指标,拉断伸长率保持率和压缩永久变形是评定密封圈硫化胶耐老化性能的指标。本工作采用正交试验法设计了25组试验配方,测定了各组试验配方硫化胶的拉伸强度、拉断伸长率,以及经过100 ℃ 7 d污水介质环境加速老化试验后的拉断伸长率保持率和压缩永久变形[3],结果如表2所示。

表2 硫化胶性能

2.2 配方因素对硫化胶物理性能的影响

2.2.1 拉伸强度

配方因素对硫化胶拉伸强度的影响如图1所示。从图1可以看出,硫化胶拉伸强度随着硫黄用量的增大而增大,这是因为硫化体系中硫黄用量增大,硫化胶的交联程度增大。防老剂4010NA用量对硫化胶拉伸强度的影响不大。随着促进剂TMTD和NS用量增大,硫化胶的拉伸强度先增大后略有减小,这是因为促进剂用量增大提高了硫化胶的交联密度,因而拉伸强度增大;促进剂用量过大时,硫化胶的交联密度过高,造成橡胶网络应力集中,拉伸强度减小。增塑剂A用量为2份时,硫化胶的拉伸强度最大。增塑剂A用量较小时,有利于配合剂的分散,提高硫化胶的整体性能;增塑剂A用量过大时,削弱了橡胶分子链间作用力,破坏了橡胶大分子链交联结构,硫化胶的拉伸强度减小。

为得到各因子与性能指标的关系,确定配方因素对硫化胶性能影响的主次顺序,采用极差分析法进行直观的分析判断,硫化胶拉伸强度的极差分析如表3所示。表3中R为各因子的极差,代表性能指标随因子水平变动而产生的变动幅度;表中Kx(x为1,2,3,4,5)为各因子x水平的性能结果平均值[4]。

从表3可以看出,本试验硫化胶拉伸强度最优的因子组合配方为:硫黄 2.5,防老剂4010NA 1,促 进 剂TMTD 1.5,促 进 剂NS 0.8,增塑剂A 2。要提高硫化胶的拉伸强度,可适当增大硫黄用量。

表3 硫化胶拉伸强度的极差分析

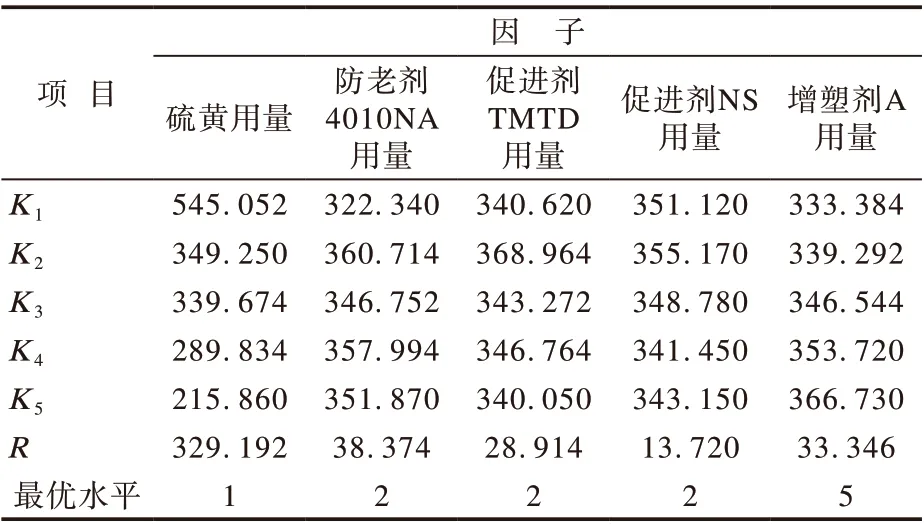

2.2.2 拉断伸长率

配方因素对硫化胶拉断伸长率的影响如图1所示。从图1可以看出,随着硫黄用量增大,硫化胶拉断伸长率逐渐减小,这是因为硫黄用量增大,交联键以多硫键结构为主,而多硫键键能低且不稳定[5],在受力作用时极易发生断裂,导致硫化胶的拉断伸长率减小。防老剂4010NA用量、促进剂用量、增塑剂A用量对拉断伸长率影响不大。硫化胶拉断伸长率的极差分析如表4所示。

从表4可以看出,本试验硫化胶拉断伸长率最优的因子组合为:硫黄 0.5,防老剂4010NA 1,促进剂TMTD 1,促进剂NS 0.4,增塑剂A 8。要提高硫化胶的拉断伸长率,可适当减小硫黄用量。

表4 硫化胶拉断伸长率的极差分析

2.3 配方因素对硫化胶老化性能的影响

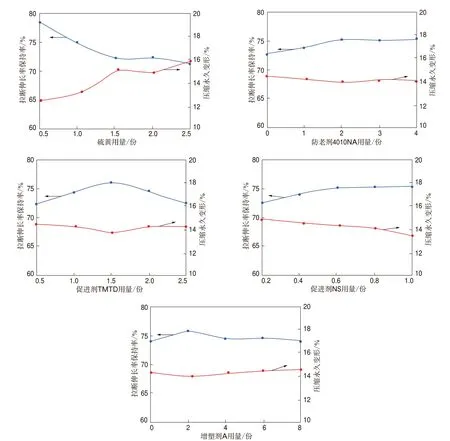

2.3.1 拉断伸长率保持率

配方因素对硫化胶拉断伸长率保持率的影响如图2所示。从图2可以看出,硫化胶拉断伸长率保持率随着硫黄用量增大而减小,这是因为硫黄用量增大,交联键多为多硫键结构,该结构在热作用下易受到破坏。防老剂4010NA用量为2份以下时,硫化胶拉断伸长率保持率增大;用量超过2份后,防老剂4010NA对老化抑制作用不大。硫化胶拉断伸长率保持率随着促进剂NS用量增大而不断增大,这是因为促进剂NS用量增大,促进交联键的形成,交联键的增加在一定程度上减弱了分子链的热运动,提高了硫化胶耐老化性能。促进剂TMTD和增塑剂A用量对拉断伸长率保持率的影响均存在一个最优值。拉断伸长率保持率的极差分析如表5所示。

图2 配方因素对硫化胶拉断伸长率保持率和压缩永久变形的影响

从表5可以看出,本试验硫化胶拉断伸长率保持率最优的因子组合为:硫黄 0.5,防老剂4010NA 4,促进剂TMTD 1.5,促进剂NS 1,增塑剂A 2。要增大硫化胶拉断伸长率保持率,可增大促进剂NS用量、减小硫黄用量。

表5 硫化胶拉断伸长率保持率的极差分析

2.3.2 压缩永久变形

配方因素对硫化胶压缩永久变形的影响如图2所示。从图2可以看出,压缩永久变形随着硫黄用量增大而增大,这是因为硫黄用量越大,硫化胶不稳定的多硫键结构就越多,在长期受热和力的作用下容易发生断裂,使压缩永久变形增大。当防老剂4010NA用量超过2份时,其对硫化胶耐老化性能的影响不大。促进剂NS用量越大,硫化胶压缩永久变形越小,这是因为促进剂NS用量增大,提高了橡胶分子链网络交联程度,分子链间不易产生相对滑移,硫化胶耐老化性能提高[6]。促进剂TMTD和增塑剂A用量对硫化胶压缩永久变形的影响存在一个最佳值。压缩永久变形率的极差分析如表6所示。

从表6可以看出,本试验硫化胶压缩永久变形最优的因子组合为:硫黄 0.5,防老剂4010NA 2,促进剂NS 1,促进剂TMTD 1.5,增塑剂A 2。要减小压缩永久变形,可减小硫黄用量或增大促进剂NS用量。

表6 硫化胶压缩永久变形的极差分析

3 结论

(1)硫黄用量对EPDM密封圈硫化胶拉伸强度的影响最大,其后依次为促进剂TMTD用量、促进剂NS用量、防老剂4010NA用量、增塑剂A用量。要增大硫化胶拉伸强度,可适当增大硫黄用量。对EPDM密封圈硫化胶拉断伸长率影响从大到小依次为硫黄用量、防老剂4010NA用量、增塑剂A用量、促进剂TMTD用量、促进剂NS用量。要增大硫化胶拉断伸长率,可适当减小硫黄用量。

(2)对EPDM密封圈硫化胶拉断伸长率保持率影响最大的为硫黄用量,其后依次为促进剂TMTD用量、防老剂4010NA用量、促进剂NS用量、增塑剂A用量。要增大硫化胶拉断伸长率保持率,可增大促进剂NS用量、减小硫黄用量。对EPDM密封圈硫化胶压缩永久变形影响最大的为硫黄用量,其后依次为促进剂NS用量、促进剂TMTD用量、增塑剂A用量、防老剂4010NA用量。要减小硫化胶压缩永久变形,可减小硫黄用量或增大促进剂NS用量。

(3)硫黄用量对EPDM密封圈硫化胶性能的影响最为明显,在保证硫化胶拉伸强度的前提下,可通过降低硫黄用量或采用其他硫化体系来改善硫化胶的性能。

(4)EPDM密封圈在实际使用过程中长期受到压缩,确定橡胶密封圈胶料的优化配方为:EPDM 100,炭 黑N115 45,氧 化 锌 5,硬脂酸 1,防老剂4010NA 2,增塑剂A 2,硫黄 0.5,促进剂NS 1,促进剂TMTD 1.5。相应的硫化胶性能:拉伸强度为15.91 MPa,拉断伸长率为509.11%,拉断伸长率保持率为82.4%,压缩永久变形为11.2%。