注胶修复工艺的耐高温环氧树脂体系工艺性能*

2016-07-26肖加余邢素丽文思维杨金水

吴 海,肖加余,邢素丽,文思维,杨金水

(国防科技大学 航天科学与工程学院, 湖南 长沙 410073)

注胶修复工艺的耐高温环氧树脂体系工艺性能*

吴海,肖加余,邢素丽,文思维,杨金水

(国防科技大学 航天科学与工程学院, 湖南 长沙410073)

摘要:针对注胶修复工艺要求,采用差示扫描量热法热分析和流变仪测试三种中温固化配方的耐高温缩水甘油胺型环氧树脂体系的固化特性和化学流变特性,通过对比分析三种配方树脂体系的固化条件和黏度特性,确定MF-4101/ZH110/DMP-30树脂体系为最适宜注胶修复工艺的配方。建立该树脂体系在等温条件下黏度特性曲线的Daul Arrhenius模型和高阶指数拟合模型。结果表明,高阶指数拟合模型的预测精度和适用范围均优于Daul Arrhenius模型,预测黏度与实验结果具有良好的一致性,根据高阶指数拟合模型建立的黏度随温度、时间变化的唯象关系式,可以准确地预报修复树脂体系的工艺窗口。

关键词:注胶修复;耐高温环氧树脂;固化特性;化学流变特性;工艺窗口

聚合物基复合材料具有比强度和刚度高、可设计性强、抗疲劳性能好、耐腐蚀、便于大面积整体成型和特殊的电磁性能等优点。因此其在飞机上的用量及其性能水平已经成为衡量飞机先进性的重要标志之一,在新一代大型民用飞机的研制过程中,复合材料的用量占总量的比例甚至超过了军用飞机,空客A350和波音787的机体结构均有大量应用,从尾翼等次承力构件扩展到机翼、机身等主承力构件,其复合材料用量分别达到53%和50%。由于聚合物基复合材料的脆性较大,层间强度低,甚至很小的低能量冲击都能在复合材料零件内部产生分层损伤,尤其是飞机构件大面积整体成型工艺中的T型、π型等胶接接头的大量应用,独特的面外载荷承载特点,使得由机械损伤引起的分层缺陷更为普遍。因此,如何对飞机复合材料结构的分层损伤进行快捷有效的原位修复,已经成为国内外复合材料领域关注的研究重点之一[1-2]。

目前飞机主承力构件一般采用整体成型工艺制备的碳纤维/双马来酰亚胺(BisMaleImide,BMI)复合材料,具有结构复杂、拆换难度大、气动外形要求严格和服役温度高等特点[3-4]。针对分层损伤,常用的胶接修复手段有三种:贴补修复、挖补修复和注胶修复。前两者对于待修复构件的气动外形和局部应力分布均会造成一定的影响,而对于小面积的脱胶或分层损伤,注胶修复是一种比较理想的修复手段。Russell等[5]提出了注胶修复用树脂体系的选用原则:①树脂的固化温度应与待修复复合材料的服役温度相一致;②修复树脂固化过程中不产生挥发物;③黏接界面的断裂韧性和止裂性应与母板相匹配。除此之外,树脂的热稳定性、流动性和固化时间也是考察其外场快速注胶修复工艺适用性的重要指标。由于周围设备和燃油的限制,注射修复树脂的固化温度不能高于177℃[6],同时,BMI复合材料的服役条件要求修复树脂的玻璃化转变温度不低于150 ℃。

根据以上要求,母体树脂BMI体系固化温度达到200 ℃,不适用于作注胶修复树脂。Thunga等[7-9]采用双酚E型氰酸酯修复了分层损伤的碳纤维/BMI复合材料,获得的修复效果极佳且能保持到200 ℃高温服役条件,但固化温度高于180 ℃且毒性较大,因此同样也不适用于外场注胶修复。环氧树脂体系黏度低、黏结性能好且抗化学腐蚀,但一般的环氧树脂体系耐热性较差。然而已经商品化的4,4’-二氨基二苯甲烷四缩水甘油胺型环氧树脂,固化产物的玻璃化转变温度普遍高于150 ℃,其溶于酸酐类固化剂,常温下黏度极低,适用期较长,能够在中低温条件下固化,可以作为一种比较理想的外场注胶修复用耐高温树脂体系[10-12]。为了找到一种严格适用于碳纤维/BMI复合材料外场快速注胶修复工艺条件限制的修复用树脂体系,本文考察了上述耐高温缩水甘油胺型环氧树脂三种不同配方的工艺性能,对比研究其固化特性和化学流变特性上的差异,建立最优配方的双阿累尼乌斯方程和高阶指数流变模型,以预测其注胶修复工艺窗口,为后续注胶修复工艺的工艺参数优化和修复效果评估提供有效依据。

1实验部分

1.1实验材料

研究所采用MF-4101环氧树脂成分为4,4’-二氨基二苯甲烷四缩水甘油胺,环氧值为0.8~0.9,状态为深棕色透明液体,其每分子含有四个环氧基团和两个苯环,固化过程可形成较高的交联密度和芳香密度,产物具有较好的耐热性、耐辐射性、化学稳定性和机械性能。固化剂ZH-110主要成分为甲基四氢苯酐,状态为淡黄色透明液体,为两种不同异构体的液态混合物。固化剂ZH-130主要成分为甲基纳迪克酸酐,又称为甲基内亚甲基四氢苯酐,其固化后产物电绝缘性能优良、热变形温度高、高温稳定性持久,基体树脂及固化剂均由湖北珍正峰新材料有限公司提供。促进剂DMP-30为2,4,6-三(二甲氨基甲基)苯酚,是一种常用的环氧树脂酸酐类固化剂的促进剂,可以显著降低反应温度,提高反应速率,由惠利合成材料有限公司提供。

为了获得最佳的工艺性能,需要对环氧树脂的配方进行初步调控。本文拟定了三种树脂体系配方,其玻璃化转变温度如表1所示,可以看出,配方一勉强满足BMI复合材料服役的温度限制,配方二和配方三的耐高温性能则与BMI树脂基本处于同一水准。

表1 不同体系配方的树脂质量比及

1.2实验仪器

参照GB/T 19466差示扫描量热法(Differential Scanning Calorimetry,DSC),采用METTLER TOLEDO(中国)仪器公司生产的差示扫描量热仪对树脂体系进行热分析。

参照GB/T 12007.4-89环氧树脂黏度测定方法,采用美国TA公司(TA Rheology Advantage Inc., USA)生产的AR2000 EX型旋转流变仪测试树脂体系的黏度。

1.3测试方法

1.3.1不同升温速率下树脂体系DSC测试

分别以3 ℃/min,5 ℃/min,8 ℃/min,10 ℃/min和15 ℃/min的升温速率Φ测定树脂体系固化反应放热峰的起始温度(Tonest)、峰值温度(Tpeak)、终止温度(Tendset)以及固化反应放热量(HR)。所有测试均在N2气氛下进行,N2流量为20 mL/min。

1.3.2树脂体系的非等温黏度-温度特性曲线测试

测试前进行预剪切30 s,测试过程中保持树脂样品无流失。设定剪切速率为10 s-1,升温速率为1 ℃/min,在稳态剪切模式下,测试25~110 ℃范围内树脂体系黏度随温度的变化关系。

1.3.3树脂体系的等温黏度-时间特性曲线测试

测试前进行预剪切30 s,测试过程中保持树脂样品无流失。设定剪切速率为10 s-1,升温速率为1 ℃/min,在稳态剪切模式下,测试80 ℃/min,85 ℃/min,90 ℃/min,95 ℃/min,100 ℃下树脂体系黏度随时间的变化关系。

2结果与讨论

2.1树脂体系的固化特性分析

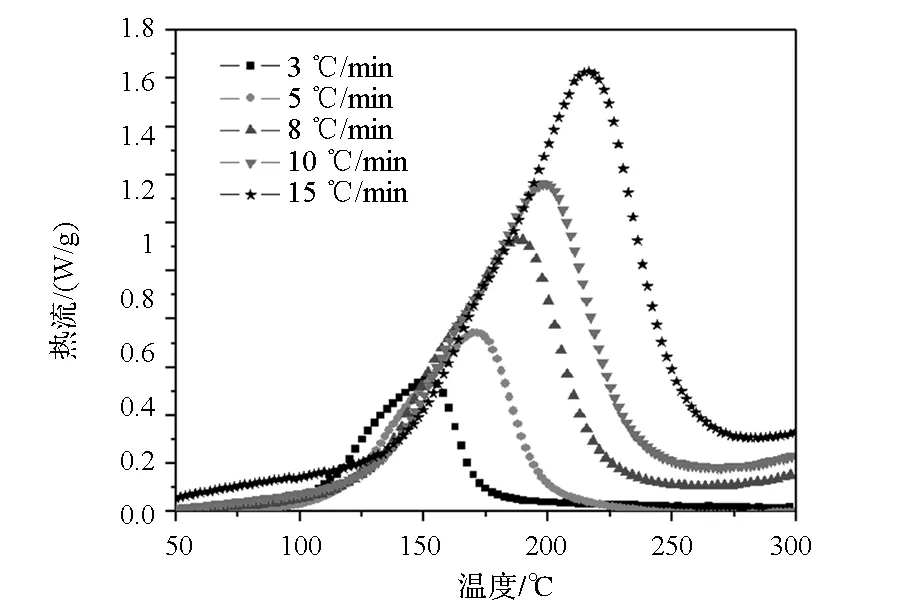

(a)动态DSC曲线(a) Dynamic DSC curves

(b) T-φ关系曲线(b) T-φ relation curves图1 MF-4101/ZH-110树脂体系的动态DSC曲线及T-Φ变化关系曲线Fig.1 DSC and T-Φ relation curves of MF-4101/ZH-110 resin system

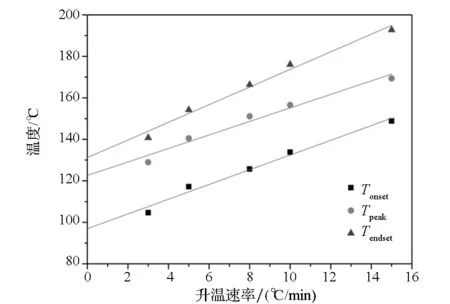

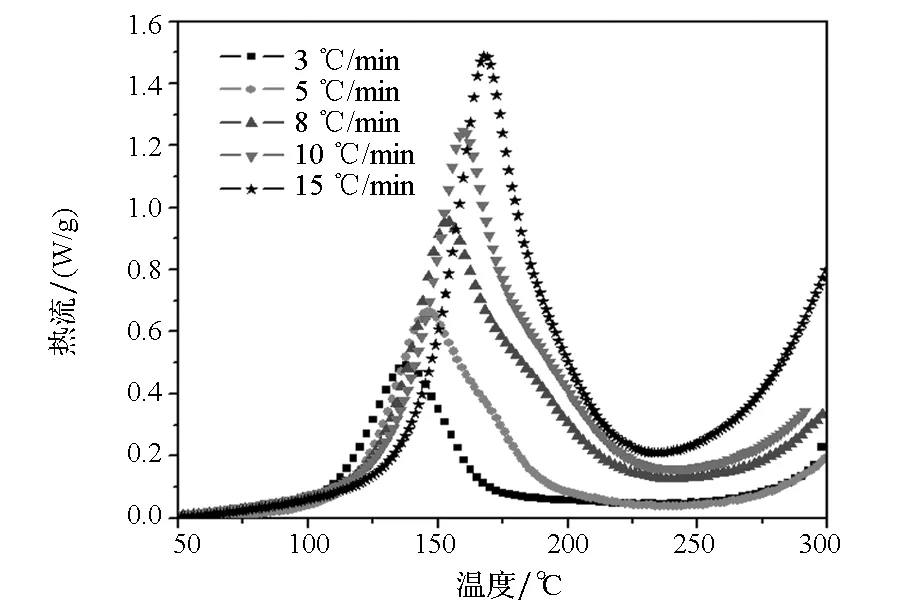

在3 ℃/min,5 ℃/min,8 ℃/min,10 ℃/min和15 ℃/min升温速率下不同配方体系的动态DSC曲线,如图1(a)、图2(a)和图3(a)所示。从图中可以看出,随着升温速率的加快,DSC放热峰的峰形越陡峭,反之越低平。对于MF-4101/ZH-110树脂体系,加入促进剂以后,配方二的放热峰相对于配方一明显变窄变高,且不同升温速率下的放热峰起始温度Tonset、峰值温度Tpeak和终止温度Tendset均向低温方向移动,说明促进剂DMP-30可以显著降低树脂体系的固化温度,提高反应速率,减少固化时间。配方一的固化反应放热量的均值为433.83 J/g,配方二的放热量均值为461.21 J/g,而配方三的放热量均值为307.7 J/g,采用甲基纳迪克酸酐作为固化剂,其放热量要明显低于甲基四氢苯酐固化体系,但配方三反应体系随着升温速率提高,在超过250 ℃时更易于发生分解反应,如图3(a)所示,在固化反应放热峰终止时,紧接着又开始出现分解反应放热。

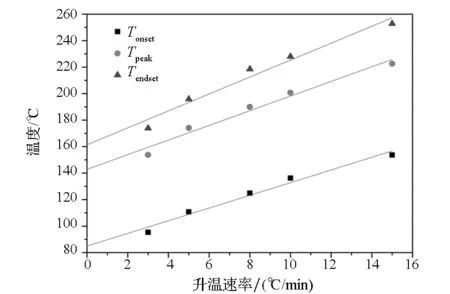

(a) 动态DSC曲线(a) Dynamic DSC curves

(b) T-φ关系曲线(b) T-φ relation curves图2 MF-4101/ZH-110/DMP-30树脂体系的动态DSC曲线及T-Φ变化关系曲线Fig.2 DSC and T-Φ relation curves of MF-4101/ZH-110/DMP-30 resin system

对得到的动态DSC曲线进行分析处理,可以得到不同升温速率Φ下树脂体系固化反应放热峰的特征温度。分别以放热峰的起始温度Tonset、峰值温度Tpeak和终止温度Tendset为纵坐标,以升温速率Φ为横坐标作图,如图1(b)、图2(b)和图3(b)所示,并对数据点进行线性拟合,通过外推法得到升温速率Φ=0时的起始温度、峰值温度和终止温度,其物理意义为在等温条件下该固化体系的预固化温度、固化温度和后固化温度。可以看出,配方一的特征温度为85 ℃+140 ℃+160 ℃,配方二的特征温度为95 ℃+120 ℃+130 ℃,配方三的特征温度为100 ℃+130 ℃+165 ℃。

(a)动态DSC曲线(a) Dynamic DSC curves

(b)T-φ关系曲线(b) T-φ relation curves图3 MF-4101/ZH-130/DMP-30树脂体系的动态DSC曲线及T-Φ变化关系曲线Fig.3 DSC and T-Φ relation curves of MF-4101/ZH-130/DMP-30 resin system

综上所述,外场原位注胶修复由于受周围电子设备和燃油限制,要求修复树脂的固化温度尽可能低,同时固化时间尽可能短以满足快速修复的条件。配方二的固化温度比较适宜,峰值温度和终止温度低于150 ℃,并且可以在短时间内固化完全,可以满足注胶修复的要求。唯一存在的不足之处是该体系放热量较大,容易造成短时间内固化物散热不均,在胶层内部产生较大的收缩应力,直接影响胶接强度,因此可以适当地降低固化温度,延长固化时间,初步确定MF-4101/ZH-110/DMP-30树脂体系的固化制度为100 ℃/1 h+ 120 ℃/2 h,以期获得最佳的注胶修复效果。

2.2非等温条件下树脂体系流变特性分析

针对碳纤维/双马来酰亚胺复合材料的原位注胶修复工艺,要求修复树脂体系不仅具有良好的工艺性能和耐高温性能,同时还要保证其流动性满足注射工艺指标。影响聚合物流动性的因素包括两方面:反应性树脂体系的化学流变特性以及树脂与修复母板的界面润湿性,本节主要从树脂体系的化学流变特性来进一步确定适用于注胶修复的树脂配方。要求树脂在注射温度下的黏度不大于300 mPa·s,并且要求在注射温度下树脂体系的低黏度平台时间足够长,否则树脂无法充分浸润母板内部的裂纹缝隙,而在溢胶过盈时,升温至固化温度,树脂能够迅速凝胶并在短时间内完全固化。因此,通过准确预测树脂体系的黏度变化特性来掌握其低黏度工艺窗口是决定注胶修复效果的关键步骤。

图4为非等温条件下配方一、配方二和配方三树脂体系的稳态剪切黏度随温度的变化关系曲线。从图中可以看出,在室温25 ℃下,MF-4101环氧树脂溶于不同固化剂得到的体系黏度差异很大,配方一和配方二的黏度低于1000 mPa·s,促进剂的加入会稍微增加体系的黏度,配方三的黏度高达2600 mPa·s。但加热到70 ℃以上,三种配方体系的黏度均降到300 mPa·s以下,因此当注胶温度高于70 ℃时,以上配方体系均满足注胶工艺有关流变性能的指标要求。另外,促进剂DMP-30可以显著扩大树脂体系保持低黏度的温度范围,相对于配方一,配方二的体系进入黏度急剧上升阶段的临界温度从80 ℃提高到100 ℃,这对于后续调控注胶温度及升温步骤是有利的。

图4 不同配方树脂体系的黏度-温度特性曲线Fig.4 Viscosity-temperature curves of various resin system

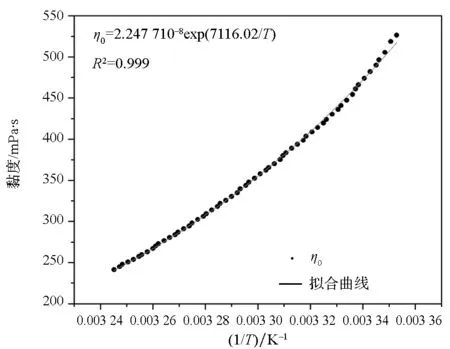

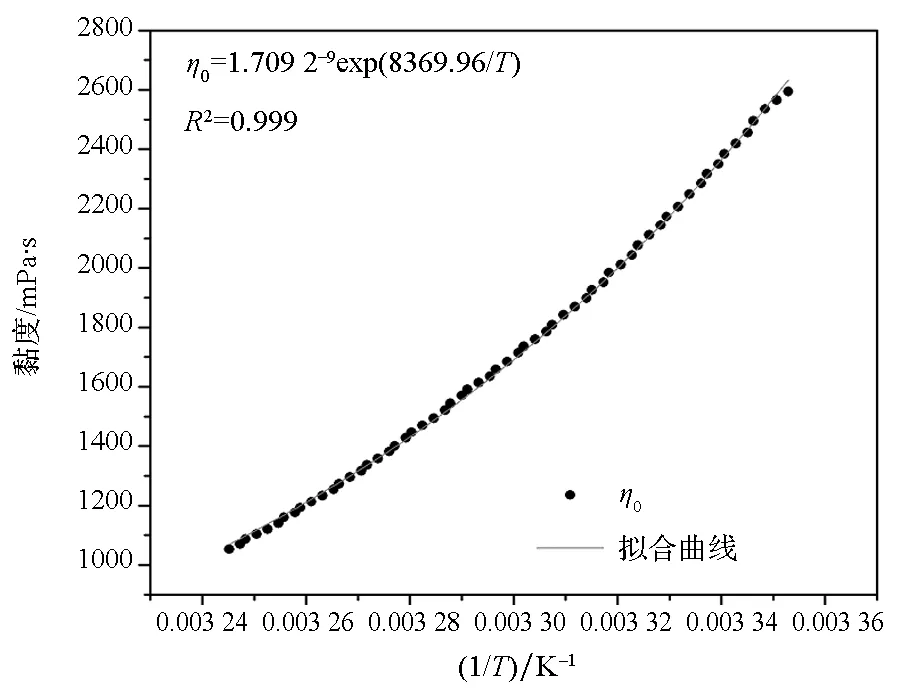

树脂体系的初始黏度η与温度的关系遵循Arrhenius定律, Dominguez等[13-14]在研究凝胶状甲基酚醛树脂体系的非等温条件下的流变模型,采用其非等温黏度特性曲线的初始线性递减阶段进行非线性拟合来预测体系初始黏度随温度的变化关系,并认为该阶段内由化学反应导致的增黏效应可以完全忽略不计。因此,采用图4中25~30 ℃温度范围内的黏度-温度特性曲线,根据Arrhenius方程对初始黏度η0进行非线性最小二乘法拟合,以预测三种配方体系的初始黏度随温度的变化关系,拟合结果如式(1)~(3)和图5~7所示。

图5 MF-4101/ZH-110环氧树脂体系初始黏度η0对温度倒数1/T的拟合曲线Fig.5 Fitting curves of the relation between initial viscosity η0 and reciprocal of T of MF-4101/ZH-110 resin system

图7 MF-4101/ZH-130/DMP-30环氧树脂体系初始黏度η0对温度倒数1/T的拟合曲线Fig.7 Fitting curves of the relation between initial viscosity η0 and reciprocal of T of MF-4101/ZH-130/DMP-30 resin system

配方一:

(1)

配方二:

(2)

配方三:

(3)

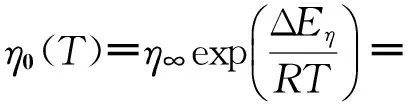

式中,η0(T)表示在绝对温度T体系的初始黏度,R是广义气体常数,η∞是温度无限高时未反应树脂体系的理想黏度,ΔEη是树脂体系的黏流活化能。

2.3等温条件下树脂体系的流变特性分析

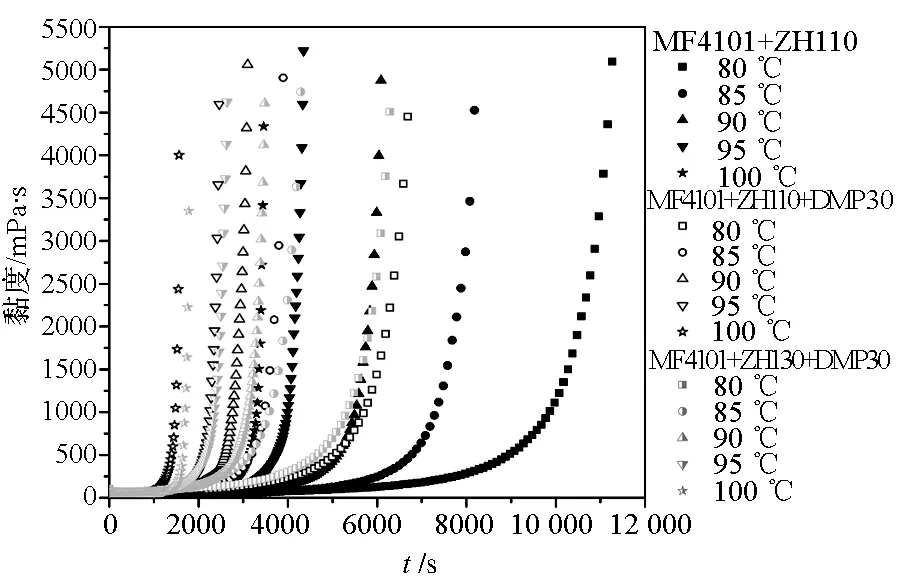

本节分别对配方一、配方二和配方三树脂体系在80 ℃/min,85 ℃/min,90 ℃/min,95 ℃/min,100 ℃条件下进行等温黏度测试,得到的黏度-时间特性曲线如图8所示。从图中可以看出,尽管非等温黏度测试测得的室温(25 ℃)条件下不同固化剂的树脂体系的初始黏度相差较大,但在80~100 ℃范围内不同固化剂的树脂体系的等温黏度随时间变化的趋势基本一致,且随着温度的升高,固化反应速率加快。另外,配方二和配方三在各个温度点进入黏度剧增阶段较快,说明促进剂DMP-30可以大幅提升固化交联速率,缩短其低黏度区间。

综合对比2.1节中各配方的固化温度条件,确定配方二为注胶修复树脂体系的最优配方。为了进一步预测其流变特性随时间和温度的变化趋势,本文对图8中配方二的实验数据进行数学拟合,从而建立最优修复树脂体系的经验黏度模型。

图8 MF-4101环氧树脂体系的等温黏度特性曲线Fig.8 Isothermal viscosity-time curves of MF-4101 epoxy resin system

2.3.1Daul Arrhenius黏度模型

Daul Arrhenius模型是研究树脂体系黏度变化规律最常用的一种经验模型,假设树脂体系在固化反应初期等同于牛顿流体,体系黏度η(t)与时间t的关系符合Arrhenius方程,在考虑热固性树脂反应历史的基础上,Roller[15]提出了热固性树脂体系黏度在等温和非等温条件下的四参数Daul Arrhenius模型表达式:

(4)

(5)

式中,η(t,T)表示在绝对温度T下t时刻的体系黏度,k∞是与η∞相对应的指前因子,ΔEk是与ΔEη相对应的反应活化能。

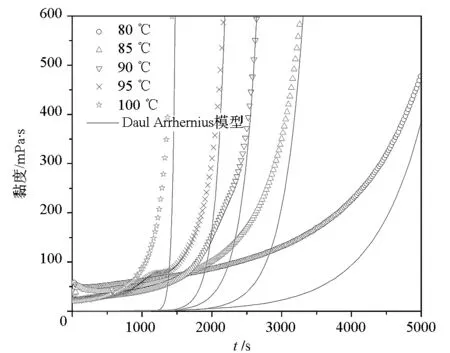

根据Daul Arrhenius等温黏度模型对MF4101环氧树脂配方二的黏度-时间特性曲线进行非线性最小二乘法拟合,拟合结果分别如图9所示,从图中可以看出,采用Daul Arrhenius模型拟合树脂体系的黏时曲线时基本都不能准确模拟500 mPa·s以前的低黏度平台。因此Daul Arrhenius模型适用于某些固化反应级数为一级的环氧树脂体系,而对于总体反应比较复杂的MF4101环氧树脂体系,拟合结果与实验结果存在较大偏差,需要对其进一步修正。

(a)全范围Daul Arrhenius模型拟合曲线(a) Whole fitting curves

(b)低黏度区间内的Daul Arrhenius模型拟合曲线(b) Fitting curves among low viscosity section图9 MF-4101/ZH-110/DMP-30树脂体系黏时曲线的Daul Arrhenius模型拟合结果 Fig.9 Fitting results of Daul Arrhenius model for MF-4101/ZH-110/DMP-30 resin system

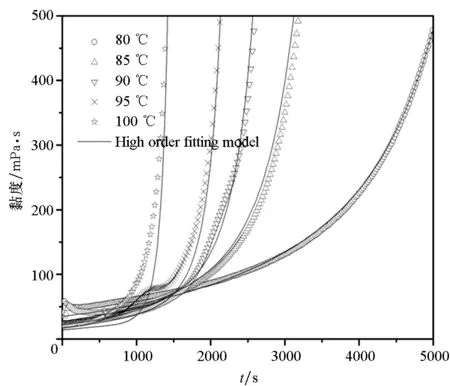

2.3.2高阶指数拟合模型

研究表明,采用高阶指数拟合模型对实验曲线进行非线性拟合得到的预测结果精确度和可靠性均比较高[16]。因此,本节尝试建立配方二树脂体系的四阶指数拟合模型,即假定lnη~t曲线符合四次多项式关系,其数学表达式为:

η(t,T)=η0(T)·exp(Bt+Ct2+Dt3+Et4)

(6)

式中:B,C,D,E等为化学流变模型参数,其与时间t遵循二阶指数多项式关系;而η0根据2.2节中式(2)取值。

依据式(6)对MF-4101/ZH-110/DMP-30环氧树脂体系(配方二)在等温(80~100 ℃)条件下的实验曲线进行非线性最小二乘法拟合,拟合得到的化学流变模型参数及方差见表2,结果及精度分析如图10所示。从图中可以看出,配方二的高阶指数拟合模型曲线实验结果基本吻合,黏度曲线的转折期和快速凝胶阶段拟合精度很高,同样误差波动出现在高温(90 ℃和100 ℃)条件下的低黏度平台阶段,但总体误差在200 mPa·s以内,说明拟合关系式可以很好地反映树脂体系的黏度变化规律。

表2 MF-4101/ZH-110/DMP-30环氧树脂体系不同等温条件下η~t的拟合参数

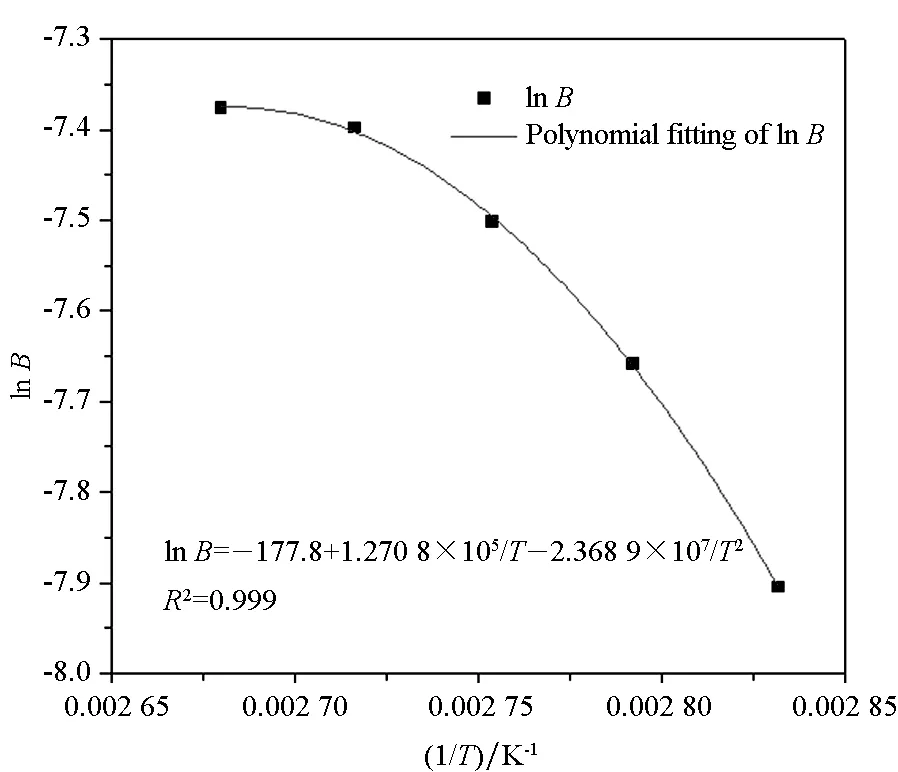

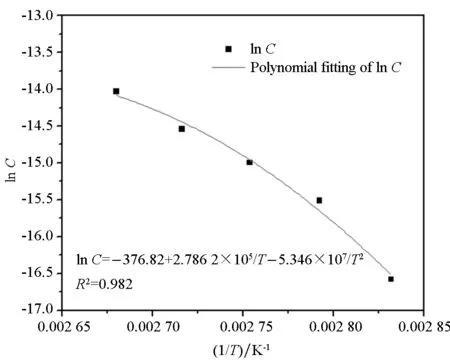

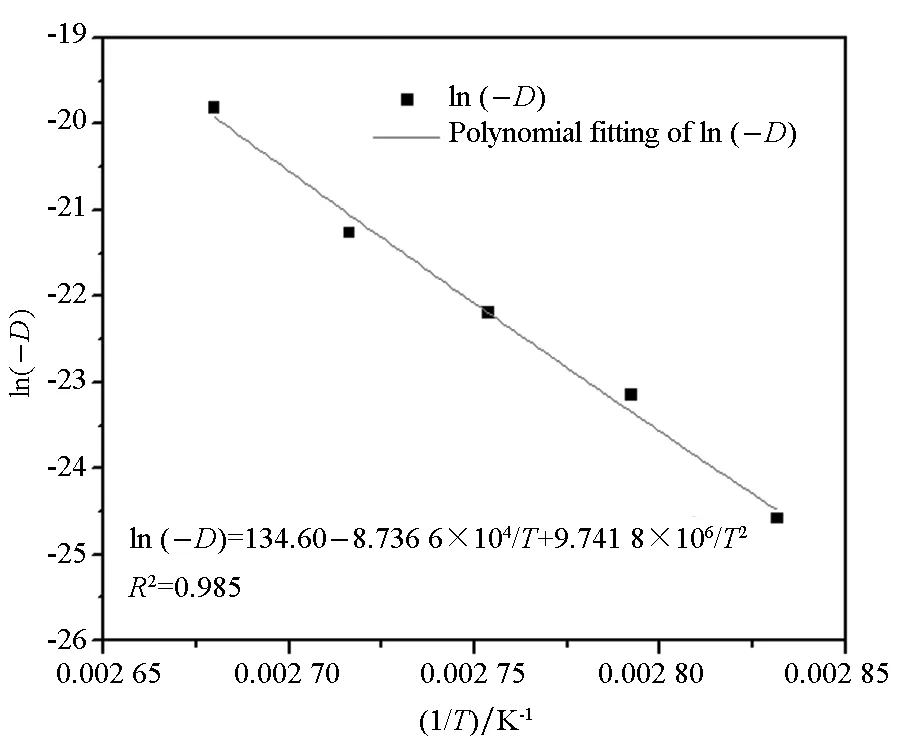

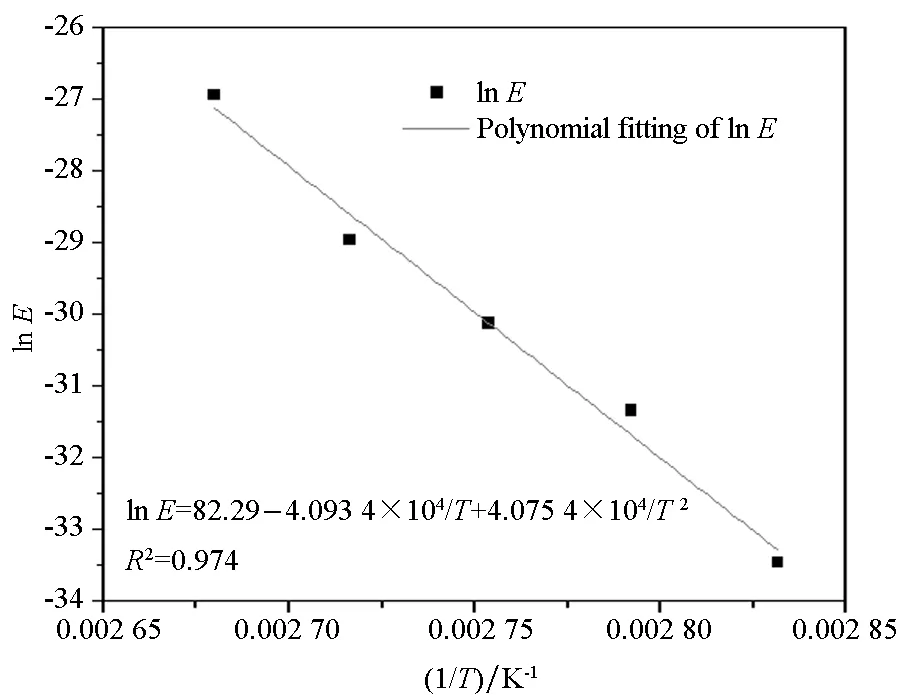

基于表2中的模型参数,对lnB-1/T,lnC-1/T,ln(-D)-1/T和lnE-1/T作图得到曲线并进行二次多项式拟合,结合式(2)的η0-1/T关系式将拟合结果代入式(6),最终得到MF-4101/ZH-110/DMP-30环氧树脂体系(配方二)的高阶指数拟合模型唯象关系式为:

(a)全范围高阶指数模型拟合曲线(a) Whole fitting curves based on High-order exponential model

(b) 预测黏度与实际黏度的误差曲线(b) Discrepancy between fitting data and experimental values

(c) 低黏度区间内的高阶指数模型拟合曲线 (c) Fitting curves of high order exponential model among low viscosity section

(d) lnB的拟合结果(d) Fitting results of model parameters lnB

(e) lnC的拟合结果(e) Fitting results of model parameters lnC

(f) ln(-D)的拟合结果(f) Fitting results of model parameters ln(-D)

(g) lnE的拟合结果(g) Fitting results of model parameters lnE图10 MF-4101/ZH-110/DMP-30树脂体系黏时曲线的高阶指数拟合模型拟合结果Fig.10 Fitting analysis of isothermal viscosity-time curves based on high-order exponential model for MF-4101/ZH-110/DMP-30 resin system

(7)

2.4注胶修复工艺窗口

针对碳纤维/双马来酰亚胺复合材料结构,其小面积分层损伤的注胶修复工艺的具体技术要求是:注胶时树脂体系的黏度要小于300 mPa·s,低黏度平台时间不少于1 h,但固化过程的快速凝胶时间不超过1 h,且固化温度不得高于150 ℃。

根据式(7)中配方二的高阶指数拟合模型关系式,可得到最优修复树脂体系的黏度-温度-时间三维曲面关系图,如图11所示。可以看出,MF-4101/ZH-110/DMP-30环氧树脂体系在80℃范围内的低黏度平台时间(<300 mPa·s),即允许注胶时间均超过1 h,在注射完毕以后,通过升高温度至90~100 ℃,可以提高树脂的凝胶速率,快速使树脂大部分固化。为了达到完全固化效果,可以结合其固化制度要求,升高至120 ℃后固化一段时间。

图11 MF-4101/ZH-110/DMP-30环氧树脂体系黏度-温度-时间三维关系图Fig.11 3D suface map of viscosity-temperature-time for MF-4101/ZH-110/DMP-30 epoxy resins

3结论

1)配方二MF-4101/ZH-110/DMP-30体系为中温固化耐高温环氧树脂体系,其玻璃化转变温度可达到215 ℃,放热峰窄,预固化和后固化温度比较集中且低于150 ℃,60~80 ℃时的初始黏度较低,允许注胶时间超过1 h,升高温度后凝胶时间短,是一种适用于外场原位快速注胶修复工艺的树脂体系。

2)分别采用Daul Arrhenius模型和高阶指数拟合模型对最适宜于注射修复的树脂体系的化学流变特性曲线进行数学拟合。结果表明,相对于Daul Arrhenius模型高阶指数拟合模型与实验结果具有良好的一致性,总体拟合误差较小,可以为预报其注胶修复工艺窗口和优化工艺参数提供有效的理论依据。

3)根据MF-4101/ZH-110/DMP-30树脂体系的固化特性和流变特性分析,可以制定其最终的外场原位注胶修复工艺条件,80 ℃条件下抽真空注射树脂1 h,100 ℃下固化1 h,120 ℃条件下加压后固化2 h。

参考文献(References)

[1]陈祥宝. 复合材料结构损伤修理[M]. 北京: 化学工业出版社, 2001.CHEN Xiangbao. Repair of composite structural damage[M]. Beijing: Chemical Industry Press, 2001. (in Chinese)

[2]陈绍杰, 曹正华, 翟全胜, 等. 复合材料结构修理指南[M]. 北京: 航空工业出版社, 2001.

CHEN Shaojie, CAO Zhenghua, ZHAI Quansheng, et al. Guide for repair of composite structures[M]. Beijing: Aviation Industry Press, 2001. (in Chinese)

[3]张波, 李曙林. 基于无损检测的复合材料结构外场损伤特点分析[J]. 航空维修与工程, 2010(1): 65-66.

ZHANG Bo, LI Shulin. Analysis of composite structure damage characteristics based on NDT[J].Aviation Maintenance & Engineering, 2010(1): 65-66. (in Chinese) [4]储建恒. 含分层损伤复合材料结构逐渐损伤分析研究[D]. 南京:南京航空航天大学, 2007.

CHU Jianheng. Progressive failure analysis of delaminated composite structures[D].Nanjing :Nanjing University of Aeronautics and Astronautics, 2007.(in Chinese)

[5]Russell A J, Bowers C P. Resin requirements for successful repair of delaminations[C]//Proceedings of the 36th International SAMPE Symposium, San Diego, 1991: 2279-2291.

[6]Rider A N, Wang C H, Chang P. Bonded repairs for carbon/BMI composite at high operating temperatures[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(7): 902-912.

[7]Thunga M, Bauer A, Obusek K, et al. Injection repair of carbon fiber/bismaleimide composite panels with bisphenol E cyanate ester resin[J].Composites Science and Technology, 2014, 100: 174-181.

[8]Thunga M, Larson K, Lio W, et al. Low viscosity cyanate ester resin for the injection repair of hole-edge delaminations in bismaleimide/carbon fiber composites[J].Composites Part A: Applied Science and Manufacturing, 2013, 52: 31-37.

[9]Thunga M, Lio W Y, Akinc M, et al. Adhesive repair of bismaleimide/carbon fiber composites with bisphenol E cyanate ester[J].Composites Science and Technology, 2011, 71(2): 239-245.

[10]孙曼灵, 吴良义. 环氧树脂应用原理与技术[M]. 北京: 机械工业出版社, 2003.

SUN Manling, WU Liangyi. Applied theory and technology of epoxy resin[M]. Beijing: China Machine Press, 2003. (in Chinese)

[11]徐子仁. AG-80环氧树脂的研究[J]. 粘合剂, 1990(3): 3-7.

XU Ziren. Study of AG-80 epoxy resin[J]. Adhesives,1990(3): 3-7. (in Chinese)

[12]丁光安, 陶德全, 赵稼祥. AG-80环氧树脂固化的DSC热分析[J]. 宇航材料工艺, 1986(4): 33-41.

DING Guangan, TAO Dequan, ZHAO Jiaxiang. DSC analysis of curing of AG-80 epoxy resin[J]. Aerospace Materials & Technology, 1986(4): 33-41. (in Chinese)

[13]Domínguez J C, Madsen B. Chemorheological study of a polyfurfuryl alcohol resin system—Pre-gel curing stage[J]. Industrial Crops and Products, 2014, 52: 321-328.

[14]Domínguez J C, Alonso M V, Oliet M, et al. Chemorheological analysis of a gelled resol resin curing under non-isothermal conditions by shear strain[J]. European Polymer Journal, 2010, 46(6): 1237-1243.

[15]Roller M B. Rheology of curing thermosets: a review[J]. Polymer Engineering Science, 1986, 26(6): 432-440.

[16]代晓青, 曾竟成, 肖加余, 等. 一种预测反应性树脂体系黏度随时间变化关系的新方法[J]. 复合材料学报, 2010, 27(3): 78-85.DAI Xiaoqing, ZENG Jingcheng, XIAO Jiayu, et al. A new method for predicting the viscosity of reactive resin systems[J]. Acta Material Compositae Sinica, 2010, 27(3): 78-85. (in Chinese)

doi:10.11887/j.cn.201602026

*收稿日期:2015-09-22

基金项目:国家自然科学基金资助项目(51303208,51403235)

作者简介:吴海(1986—),男,安徽安庆人,博士研究生,E-mail:hongwugong86@163.com;肖加余(通信作者),男,教授,博士,博士生导师,E-mail:Jiayuxiao@tom.com

中图分类号:TB332

文献标志码:A

文章编号:1001-2486(2016)02-156-09

Processing properties of heat resistant epoxy resin systems for injection repairing

WU Hai, XIAO Jiayu, XING Suli, WEN Siwei, YANG Jinshui

(College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China)

Abstract:The curing properties and chemorheological behaviors of the three heat resistant glyceramine epoxy resin systems for the injection repairing were measured by the isothermal differential scanning calorimetry and the rotational rheometer to investigate the curing cycle and the chemorheological characteristics of the resin systems. The MF-4101/ZH110/DMP-30 resin systems were proved to be the most suitable formulation for injection repairing by comparing the curing conditions and viscosities of the three resin systems. The Daul Arrhenius model and the high-order exponential fitting model were established to analyze the isothermal viscosity-time curves of the resin system. Results show that the accuracy and the applicability of the high-order exponential fitting model for viscosity predicting are superior to the Daul Arrhenius model. The predicted results of the high-order exponential fitting model are in good agreement with the experimental data. This phenomenological formula based on the above model can be used to predict the processing windows of injection repairing resin systems.

Key words:injection repair; heat resistant epoxy; curing properties; chemorheological behaviors; processing window

http://journal.nudt.edu.cn