开式泵控锻造油压机流量压力复合位置控制研究

2016-07-26刘艳娇孔祥东

艾 超 刘艳娇 宋 豫 孔祥东

1.先进锻压成形技术与科学教育部重点实验室(燕山大学),秦皇岛,0660042.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,066004

开式泵控锻造油压机流量压力复合位置控制研究

艾超1,2刘艳娇2宋豫2孔祥东1,2

1.先进锻压成形技术与科学教育部重点实验室(燕山大学),秦皇岛,0660042.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,066004

摘要:针对开式泵控锻造油压机在压下过程中管路结构所带来的快锻滞后等问题,建立了机组主泵、主缸以及管路结构数学模型,推导了机组压下特性传递函数。以数学模型为基础,提出了基于流量压力复合控制的前馈补偿控制方法,实现了机组压下阶段空载位置控制以及带载压力补偿位置控制,即机组压下特性的综合控制。以0.6 MN锻造油压机实验平台为基础展开仿真与实验研究,结果表明:所提出的控制方法对解决开式泵控锻造油压机液压系统快锻带载时压力上升慢、压下量不足等问题具有良好效果。

关键词:开式泵控系统;液压管路;流量压力复合控制;前馈补偿控制

0引言

面对现今制造业的快速发展及智能化的推进,汽车、船舶、冶金等行业对各类锻件的需求增加,对锻造技术提出了高速度、高精度、低污染等多重要求[1]。其中,泵控液压系统较现有液压机具有低能耗、低噪声及小冲击等优势而备受关注[2-4],但其主泵与执行机构之间的管路结构加重了其控制特性滞后的影响。针对泵控系统高速度、高精度的控制要求,国内外学者做了大量研究。

Zahalka[5]为提高大型锻造液压机的快锻速度,深入研究了末端液压机动力学行为;安高成等[6]以高精度的位置和压力控制同时兼顾节能为目标,提出一种双独立闭环新型液压流量压力复合控制体系;王成宾[7]针对泵控差动缸系统,采用具有负载力补偿的位置/速度复合控制策略,位置反馈与速度前馈无忧切换复合控制;Zheng等[8]采用自适应模糊控制方法来解决直驱泵控系统的液压缸位置伺服控制问题,改善系统控制性能;郝双晖等[9]针对直驱式电液伺服系统,采用修正的恒压力限流量控制方法,实现系统压力流量平稳切换;Cheng等[10]提出一种集成的模糊控制器来实现双缸电液举升的压力流量复合控制方法,可以有效地对双缸电液伺服系统进行高精度位置同步控制。

以上研究为泵控系统的控制特性分析提供了借鉴,但大多采用流量和压力切换独立控制方式,存在切换不平稳现象。为此,需要进行平稳高精度的流量压力复合控制方法的研究,而目前该方法在泵控油压机液压系统的研究鲜见。

本文以开式泵控锻造油压机为研究对象,针对其压下阶段高速度、高精度的控制要求及管路增长带来的滞后的影响,提出一种基于流量压力复合控制的前馈补偿控制方法,空载下行时施以位置控制,带载下行时位置控制辅以压力补偿,由此解决管路系统快锻带载时压力上升慢、压下量不足等问题。

1开式泵控锻造油压机主传动系统

1.1开式泵控锻造油压机工作原理

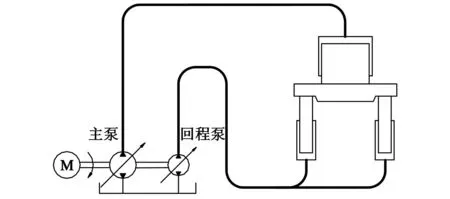

开式泵控锻造油压机主要由电机、主泵、管路、主缸、活动横梁、回程缸及回程泵组成,本文研究对象采用RKP泵作为主控元件。其中,电机与主泵及回程泵同轴连接,带动两泵转动,通过控制两泵给定电压信号,实现两泵工况及排量的变化。活动横梁下行时,由主泵向主缸供油,回程泵工作在马达工况;活动横梁上行时,主泵流量反向进入马达工况,而回程泵吸排油口切换工作于泵工况,向系统供油以提升活动横梁实现压机回程。开式泵控锻造油压机工作原理如图1所示。

图1 开式泵控锻造油压机工作原理图

1.2开式泵控锻造油压机控制原理

开式泵控锻造油压机系统的液压管路加重滞后效应,造成系统的快锻特性变差,并且当进入工进阶段后,主缸的压力不能很快地上升至需要的压力值,造成快锻压下量不足,不能满足快锻工艺要求,降低了系统的效率。因此,需要针对开式泵控锻造油压机压下特性控制方法进行研究。

本文所提出的基于流量压力复合控制的前馈补偿控制方法,是在压机系统接触锻件前,采用位置补偿的传统前馈补偿方法进行位置控制,系统带载后将锻件变形抗力产生的力扰动折算为变量泵偏心量与主通道的位置控制信号共同控制变量泵,实现位置控制过程中的压力补偿,综合控制开式泵控锻造油压机压下特性,改善系统快锻性能。

2开式泵控锻造油压机压下阶段数学模型

开式泵控锻造油压机的压下阶段即活动横梁下行过程中,主泵为泵工况,向主缸供油。

主缸的流量连续性方程为

(1)

经拉氏变换为

(2)

式中,QVL1为主缸流量,m3/s;A1为主缸的有效面积,m2;Y为活动横梁位移,m;V1为主缸的容积,m3;βe为油液体积弹性模量,MPa;Cec1为主缸的外泄漏系数,m3/(Pa·s);P1为主缸压力,MPa。

带载后,液压缸的输出力和负载力的平衡方程为

(3)

经拉氏变换为

P1(s)A1-P2(s)A2=

(Mts2+Bpg2s+Kg2)Y(s)+FL1+Fd

(4)

式中,P2为回程缸压力,MPa;A2为回程缸的有效面积,m2;Mt为负载等效质量(包含活动横梁质量等),kg;Bpg2为回程缸黏性阻尼系数,N·m·s/rad;Kg2为回程缸液压弹簧刚度,N/m;FL1为作用在主缸活塞上的负载力,包括机架的弹性力与黏性阻尼力以及立柱摩擦力,N;Fd为负载变形抗力,N。

油压机接触锻件后,将锻件变形过程中的抗力按照近似线性规律处理[11],即Fd=Kd(y-y0),其中Kd为锻件变形系数;y0为油压机位于上顶点时上砧表面与锻件上表面的距离。经拉氏变换后,Fd(s)=KdY(s),其中,Y(s)表征活动横梁位移变化量,即锻件变形量。油压机接触锻件前,负载变形抗力为零,即Kd=0。

活动横梁下行过程中,由于回程缸采用恒压力控制,将回程缸压力视为常数,只考虑主泵与主缸之间的关系,则有

(5)

(6)

式中,F2为回程缸压力,F2=P2(s)A2,N。

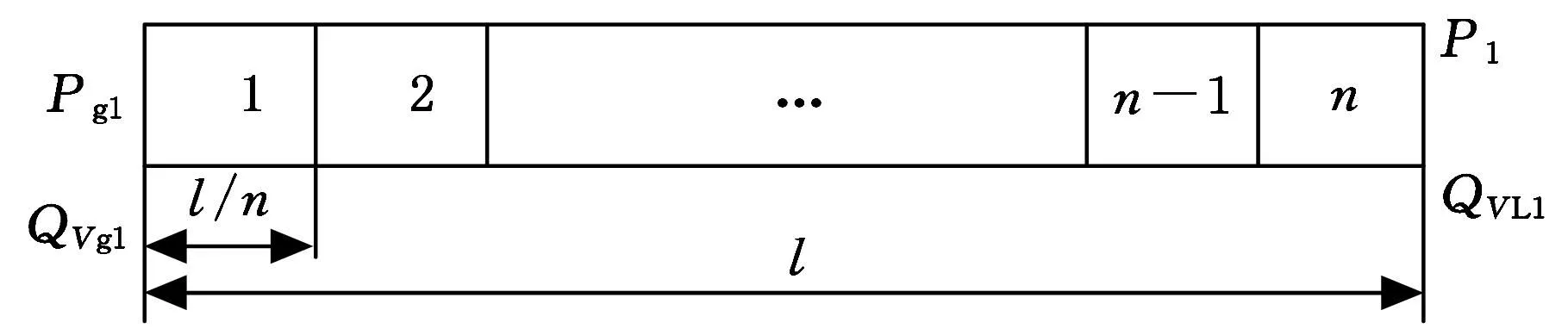

管路结构采用分段集中参数法进行建模。管路的等效电回路如图2所示。

图2 管路等效电路模型

以流阻R表征管内流体流动时所受阻力:

(7)

式中,μ为油液动力黏度,Pa·s;lg为管路长度,m;d为管路内径,m。

以流容C表征管路变形及流体压缩性:

(8)

式中,E为等效体积弹性模量,近似于油液体积弹性模量,MPa。

以流感L表征流体流动惯性:

(9)

式中,ρ为油液密度,kg/m3。

根据基尔霍夫定律,可得该电回路动态方程:

(10)

式中,Pin为一段管路入口压力,MPa;QVin为管路入口流量,m3/s;Pout为一段管路出口压力,MPa;QVout为管路出口流量,m3/s。

由式(10)可得该段管路的传递矩阵:

(11)

BL=Ls+R

式中,AL、BL、CL及DL为管路参数。

将系统中的管路分为多段并分别应用集中参数法分析,如图3所示。

图3 管路分段模型

所以管路模型为

(12)

式中,Pg1为管路入口压力,即主泵出口压力,MPa;QVg1为管路入口流量,即主泵出口流量,m3/s。

管路入口流量方程为

(13)

(14)

由式(13)、式(14)得主泵出口流量与主缸位移的传递函数为

(15)

主泵出口流量与主缸压力的传递函数为

(16)

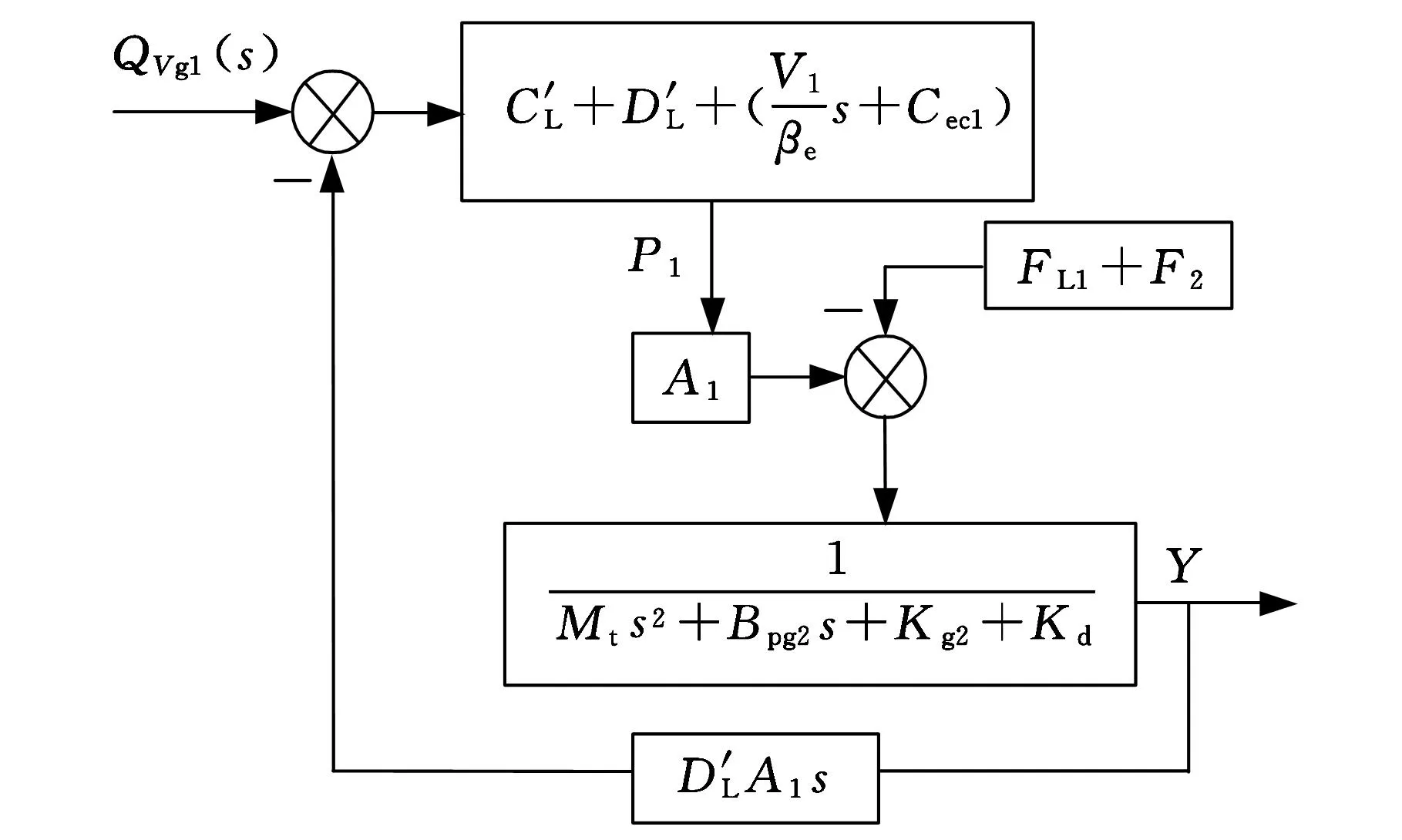

开式泵控锻造油压机管路系统主缸位置控制框图见图4。

图4 开式泵控锻造油压机管路系统主缸控制框图

3基于流量压力复合控制的前馈补偿控制方法

3.1前馈补偿控制原理

前馈补偿控制在控制系统中可用于提高系统的跟踪性能。由于前馈补偿控制是基于不变性原理,即将前馈补偿控制环节设计成待校正的闭环系统的逆,使校正系统的传递函数为1。如果过程具有可测扰动,前馈补偿控制器就可以在反馈回路产生纠正作用前减少干扰对回路的影响。结构原理图见图5。

图5 前馈补偿控制结构原理图

在开式泵控锻造油压机的液压系统中,考虑锻件负载干扰对快锻控制特性的影响时,若单纯添加计算压力补偿值,虽能有效提高系统精度,但由于开环计算压力补偿值对系统模型具有很强的依赖性,而锻件模型很难对此进行精确描述,在实际系统的实现过程中无法完全补偿。所以,在此基础上构造基于流量压力复合控制的前馈补偿控制方法,以避免模型不精确对控制效果的不利影响。

3.2前馈补偿控制模型

基于流量压力复合控制的前馈补偿控制方法,应用于油压机压下阶段控制主缸的运动。

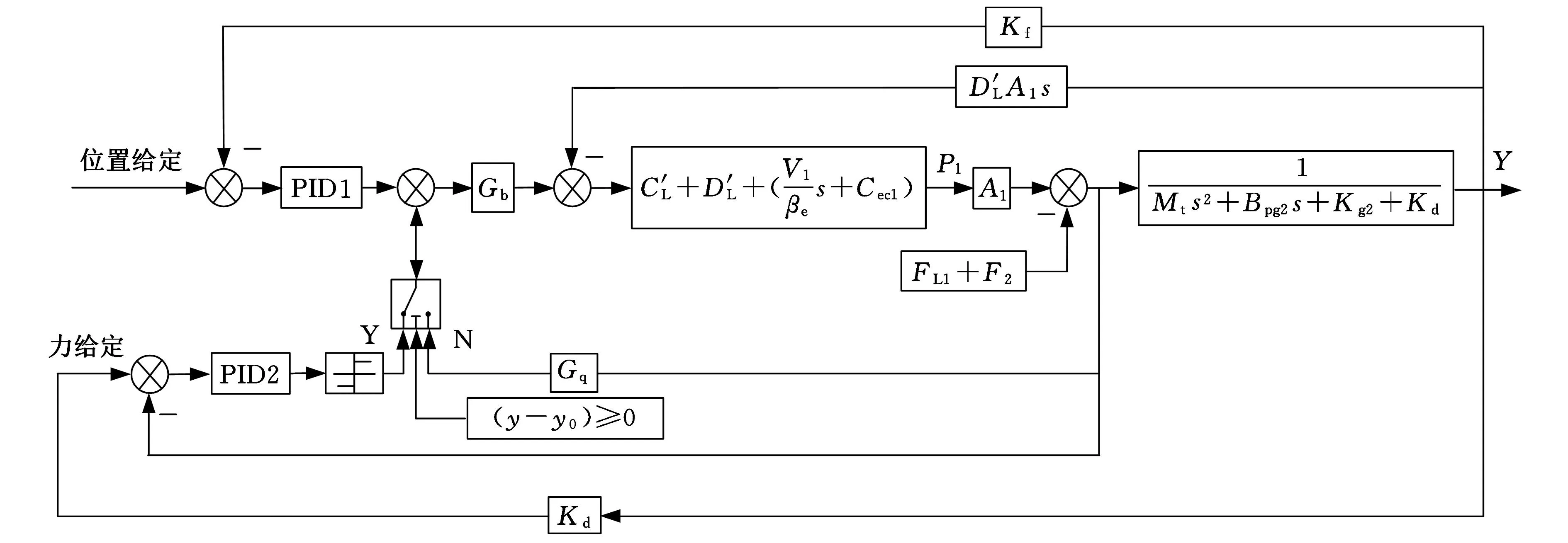

在空程快下阶段,系统按照位置补偿的传统前馈补偿控制方法进行运动,此时由于处于空载状态,没有干扰力的作用,压力前馈补偿部分不起作用,而传统前馈补偿环节实现管路特性补偿;在工进阶段,上砧接触锻件而产生力扰动,通过闭环运算将扰动力产生的变量泵控制信号叠加在位置控制信号中,解决带载后由于系统结构模型变化产生的控制性能降低的问题。因为该方法中力扰动前馈补偿值通过闭环运算得到,避免了传统开环前馈补偿控制由于锻件模型不精确造成控制效果不理想的问题。开式泵控锻造油压机基于流量压力复合控制的前馈补偿控制框图见图6,图中Gb为RKP泵传递函数,Kf为系统的位置反馈系数。以锻件的变形量为判断依据,当变形量为正值时,对系统投入复合控制,否则为空载运行,负载变形抗力为零,只投入位置前馈补偿控制。

图6 开式泵控锻造油压机基于流量压力复合控制的前馈补偿控制框图

4仿真与实验

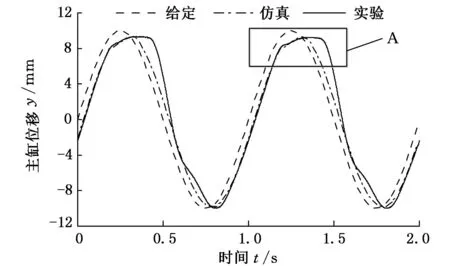

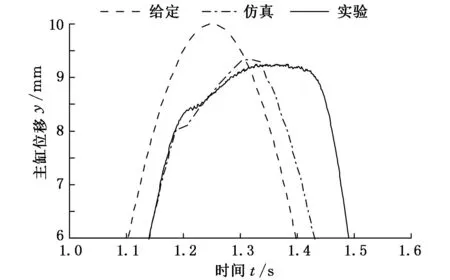

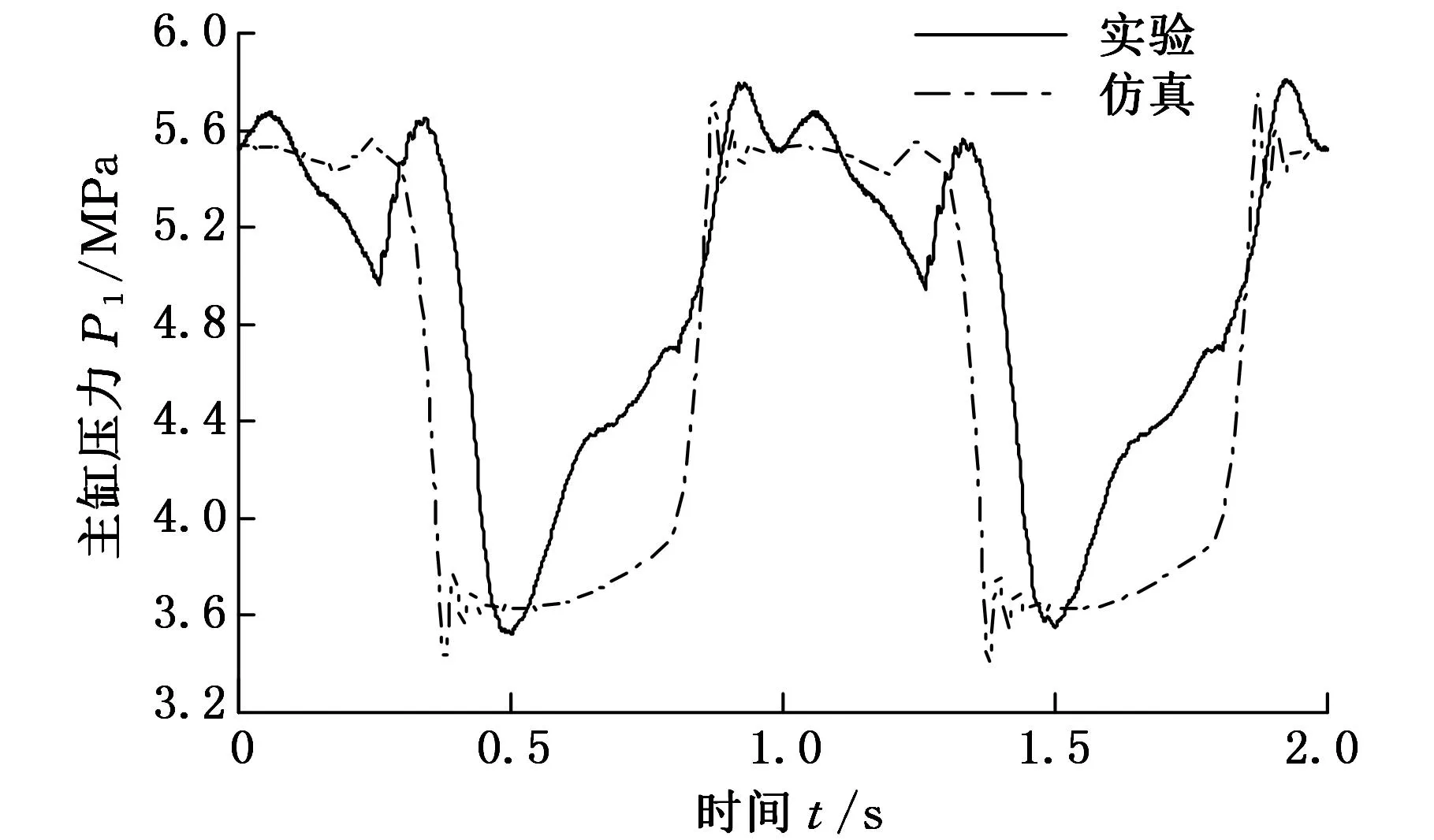

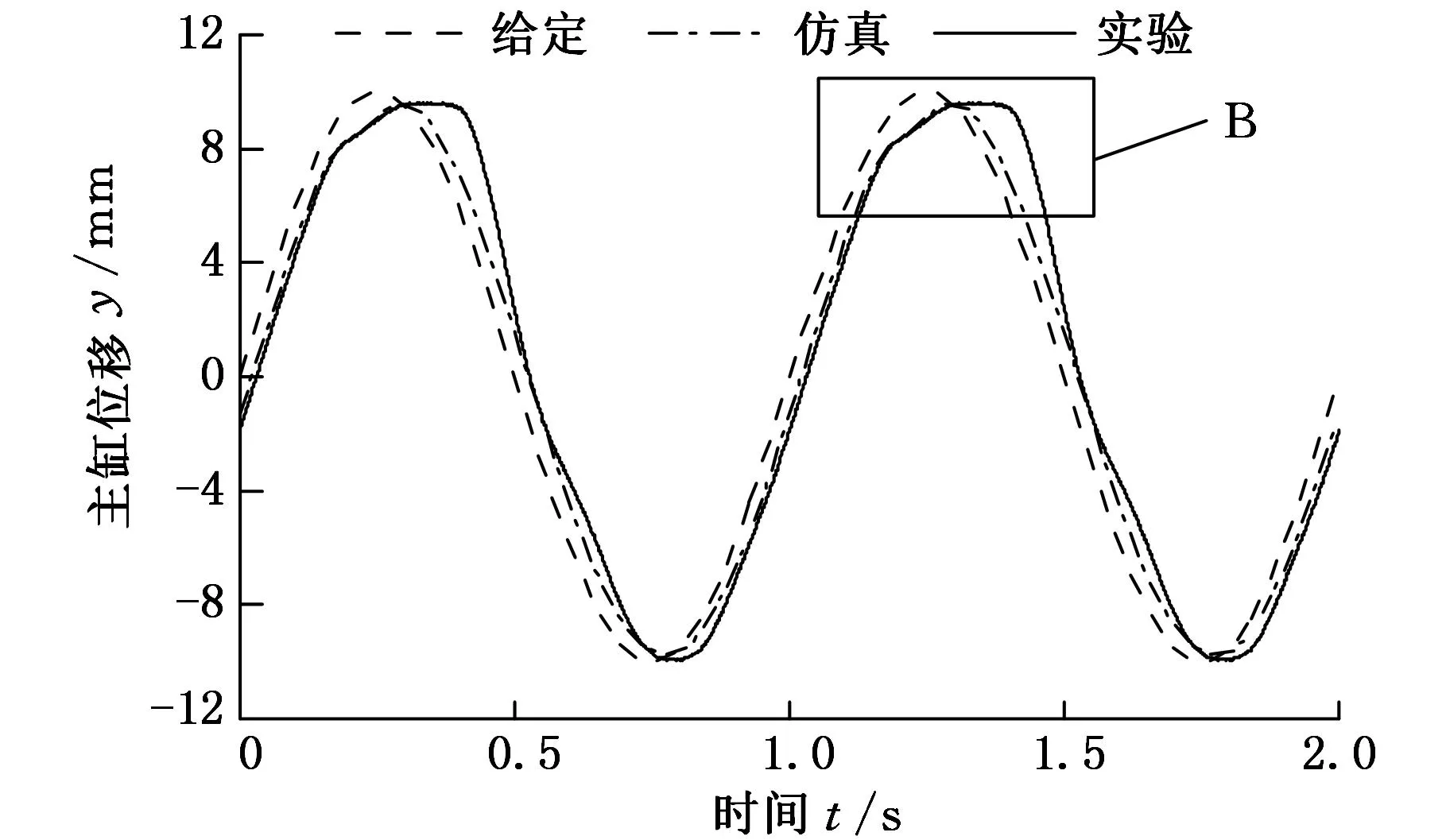

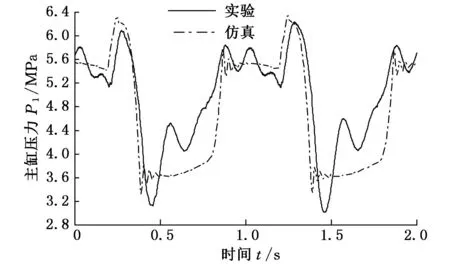

在上述理论分析的基础上,以0.6 MN锻造油压机实验平台为基础展开仿真与实验研究,验证控制方法的有效性。Simulink仿真参数如表1所示。带载正弦运动时,给定主缸位置正弦幅值10 mm,频率1 Hz,回程缸压力15 MPa,分别采用传统前馈补偿控制与基于流量压力复合控制的前馈补偿控制方法,系统响应特性仿真与实验结果对比,如图7与图8所示。

由图7可看出,带载运动时,实验与仿真结果一致,采用前馈补偿控制,位置误差为0.788 mm。由图8可看出,带载运动时,实验与仿真结果一致,采用流量压力复合控制,位置误差为0.407 mm。对比图7与图8可知,带载运动时,采用传统前馈补偿控制方法可以消除管路带来的系统滞后,但无法改善系统带载过程压下量不足的问题。采用基于流量压力复合控制的前馈补偿控制方法,进一步降低了位置误差,实现了带载高精度位置控制。同时,由于控制中引入负载特性,实现了带载过程主缸的流量补偿,大大改善了带载特性。

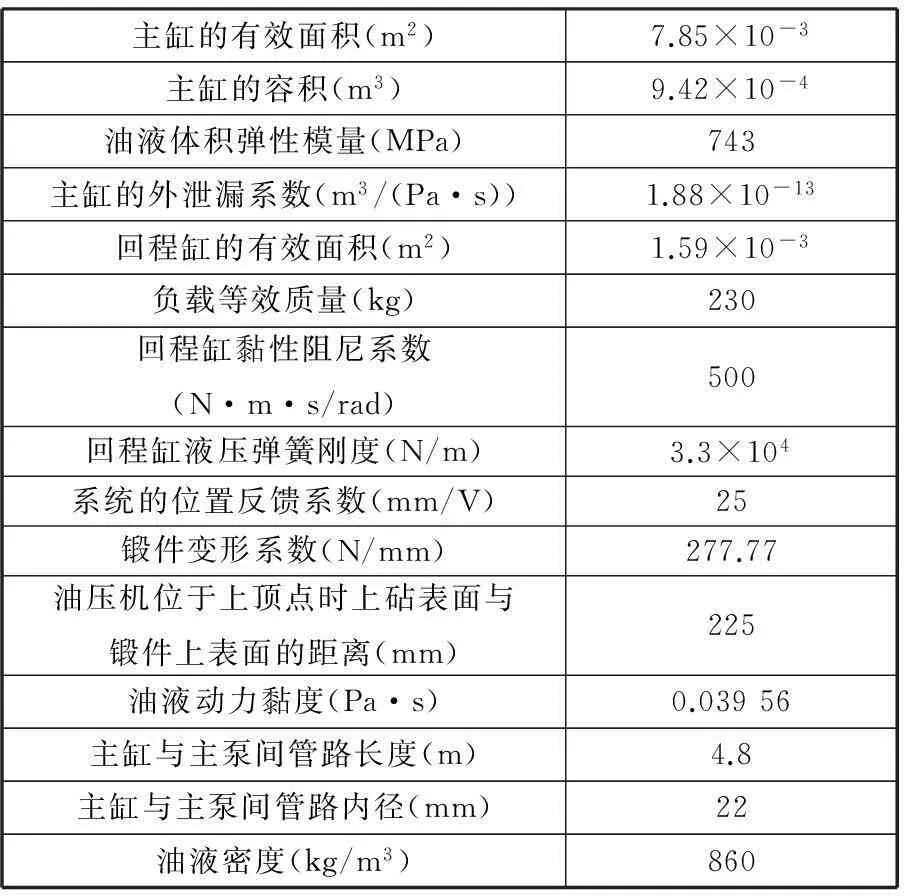

表1 0.6 MN锻造油压机仿真参数

(a)主缸位置响应

(b)主缸位置响应局部放大图(A处)

(c)主缸压力实验响应图7 传统前馈补偿控制时系统快锻带载响应

(a)主缸位置响应

(b)主缸位置响应局部放大图(B处)

(c)主缸压力实验响应图8 基于流量压力复合控制的前馈补偿控制时系统快锻带载响应

5结论

(1)建立了具有液压管路结构的开式泵控锻造油压机压下阶段数学模型,推导了压下过程中相应的传递函数。

(2)在传统前馈补偿控制方法的基础上,提出一种基于流量压力复合控制的前馈补偿控制方法,实现了压力补偿位置控制,闭环运算补偿值提

高控制精度。

(3)仿真与实验对比结果表明,基于流量压力复合控制的前馈补偿控制方法改善了快锻过程带载时压力上升慢导致压下量不足的问题,提升了快锻系统锻造位置控制精度,控制效果优于传统前馈补偿控制方法。

参考文献:

[1]Yu H,Tang J,Hu J. Research on Hydraulic System of Speed Forging Hydraulic Machine[J]. Applied Mechanics and Materials,2012,192:123-127.

[2]Gao J,Yan G Y,Peng G Y,et al. Experiment Study on Performances of Servo Pump Used in Hydraulic Press Machine[J]. Advanced Materials Research,2012,516:892-895.

[3]高峰,郭为忠,宋清玉,等. 重型制造装备国内外研究与发展[J]. 机械工程学报,2010,46(19):92-107.

Gao Feng,Guo Weizhong,Song Qingyu,et al. Current Development of Heavy-duty Manufacturing Equipments[J]. Journal of Mechanical Engineering,2010,46(19):92-107.

[4]Azpilgain Z,Ortubay R,Blanco A. A New Press Concept for Semisolid Forging[J]. Semi-solid Processing of Alloys and Composites,2008,141/143:261-266.

[5]Zahalka M. Modal Analysis of Hydraulic Press Frames for Open Die Forging[J]. Procedia Engineering,2014,69:1070-1075.

[6]安高成,陈娟,付永领,等. 双独立闭环复合液压伺服控制体系的分析[J]. 北京航空航天大学学报,2011,37(9):1076-1080.

An Gaocheng,Chen Juan,Fu Yongling,et al. Analysis on Composite Hydraulic Servo Control System with Dual Independent Closed-loop[J]. Journal of Beijing University of Aeronautics and Astronautics,2011,37(9):1076-1080.

[7]王成宾. 伺服变量泵和泵控差动缸系统理论分析及静动态特性研究[D]. 太原:太原理工大学,2014.

[8]Zheng J,He M,Liu E,et al. Adaptive Fuzzy PID Control for Servo Motor Direct-drive Pump Control System[J]. Journal of Digital Information Management,2014,12(1):1-7.

[9]郝双晖,石晶合,郝明辉,等. 直驱式电液伺服系统压力流量复合控制[J]. 吉林大学学报,2011,41(4):1113-1118.

Hao Shuanghui,Shi Jinghe,Hao Minghui,et al. Pressure and Flow Compound Control of Direct Drive Electro-hydraulic Servo System[J]. Journal of Jilin University,2011,41(4):1113-1118.

[10]Cheng Y,Li Q,Chi C,et al. Fuzzy Controller Design for Synchronous Motion in a Dual-cylinder Electro-hydraulic System[J]. Control Engineering Practice,2008,16(6):658-673.

[11]李毅波. 重型模锻压机多学科集成建模与低速稳定性研究[D]. 长沙:中南大学,2015.

(编辑王旻玥)

收稿日期:2016-03-10

基金项目:国家自然科学基金资助项目(51405423);河北省自然科学基金资助重点项目(E2016203264);河北省高等学校科学技术研究青年基金资助项目(QN20132017);燕山大学青年教师自主研究计划课题(13LGB005)

中图分类号:TH137

DOI:10.3969/j.issn.1004-132X.2016.13.001

作者简介:艾超,男,1982年生。燕山大学机械工程学院副教授。主要研究方向为液压型风力发电机组。发表论文18篇。刘艳娇,女,1991年生。燕山大学机械工程学院硕士研究生。宋豫,男,1986年生。燕山大学机械工程学院博士研究生。孔祥东(通信作者),男,1959年生。燕山大学机械工程学院教授、博士研究生导师。

Research on Flow Pressure Compound Position Control of Open Circuit Hydraulic Pump-controlled Forging Press System

Ai Chao1,2Liu Yanjiao2Song Yu2Kong Xiangdong1,2

1.Key Laboratory of advanced forging technology and Science (Yanshan University),Ministry of Education,Qinhuangdao,Hebei,066004 2.Yanshan University Hebei Heavy Machinery Fluid Power Transmission and Control Laboratory,Qinhuangdao,Hebei,066004

Abstract:Aiming at the problems such as fast forging lag by the pipe lines of open circuit hydraulic pump-controlled forging press system, the mathematical models of main pump, master cylinder and pipe line were developed for the response lag under the forging processes, and the corresponding transfer functions were derived. On the basis of mathematical models, the feed-forward compensation control was proposed based on flow and pressure compound control. The system could achieve position control at no load and pressure compensation position control at on load, therefore the system controlled the pressure characteristics comprehensively. Based on 0.6 MN hydraulic forging press experimental platform, the simulation and experiments show that the method brings a good effect on the problems such as slow rise of pressure and insufficient degree of forging of the open circuit hydraulic pump-controlled forging press system at on load.

Key words:open circuit pump-controlled system; hydraulic pipeline; flow pressure compound control; feed-forward compensation control