粉砂土夹层预成孔静压桩尖改进型管桩施工技术

2016-07-26徐建军

徐建军

(宁波建工工程集团有限公司,浙江 宁波 315040)

粉砂土夹层预成孔静压桩尖改进型管桩施工技术

徐建军

(宁波建工工程集团有限公司,浙江 宁波 315040)

摘要:针对软土地区沉桩过程中如遇较厚坚硬土层或存在厚度大于2 m的中密以上砂夹层时,不宜采用静力压桩且无法采用锤击法或振动锤沉桩法时,所采用的一项实用、新型建筑施工技术。通过采用改进型桩尖和改善送桩器端板,成功解决了复杂地质条件下,工程桩顺利穿透硬土(砂土)夹层,从而使桩尖达到设计标高和设计持力层,获得了良好的经济效益和社会效益。

关键词:砂土夹层;预成孔;管桩;沉桩

1工程概况

宁波市第五医院由门诊医技楼、住院楼组成,位于宁波市镇海区庄市镇,北侧临近中兴中学约160 m,南侧临近华通·丽景华府居民区约80 m,西侧临近中兴小区居民区约50 m,框架结构,建筑面积71 020 m2。该工程由门诊楼、医技楼、住院楼三区域组成,设半地下室,地上5~8层,基础设计采用先张法预应力混凝土管桩,管桩混凝土强度等级为C60,工程桩总根数1 100根。根据当地有关法规规定,居民生活区严禁采用锤击沉桩法沉桩,工程经设计院认可,由原锤击法沉桩改为静压法沉桩。预应力混凝土管桩采用PC500A(100)、PC550A(100)、PC600AB(100),桩长46~50 m。沉桩时以标高控制为主,进入持力层⑦-1或⑦-2层不小于1 m。试桩时,通过③-2层最大压桩力已达到或超过预应力混凝土管桩桩身混凝土竖向极限承载力,仍未能穿透硬土(砂土)夹层。该场地地下水常年水位变化幅度为1.00 m左右,静止稳定水位高程约-0.71 m,场地内第③-2层、⑦-1层、⑦-2层及第⑧层物理力学性质较好,试桩以⑦-1层作为桩基持力层。工程地质情况见表1。

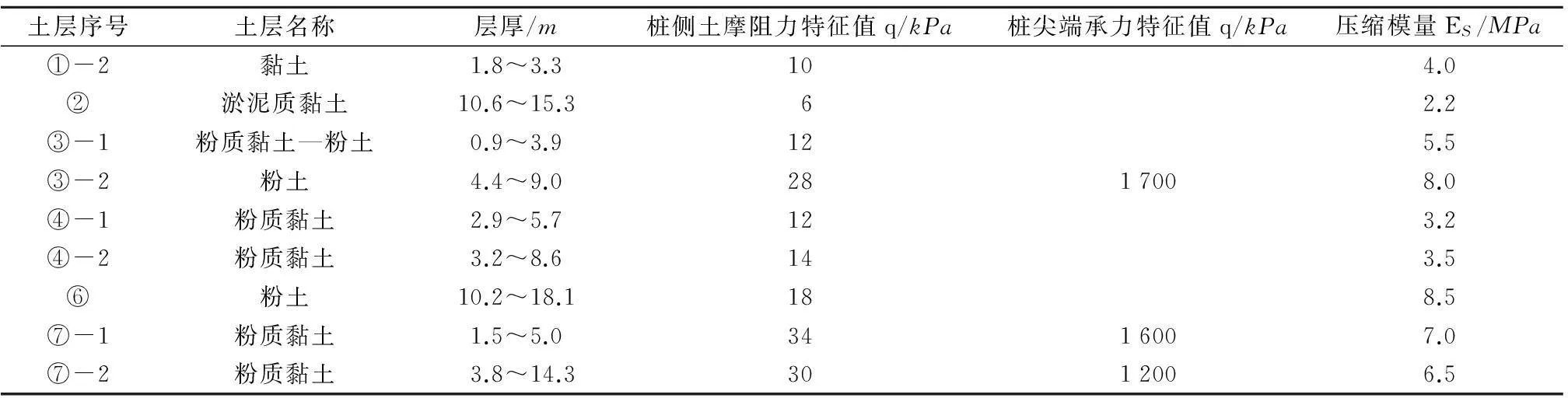

表1 各土层参数表

2技术思路

采用一般地质钻机,在泥浆护壁条件下,慢速钻进,钻透③-2层粉土层,预钻深度约为23 m,通过泥浆排渣成孔,稍做清孔后,即可在此孔位静压管桩至设计位置。在特定地质情况下,如硬夹层埋深较浅可不用泥浆护壁,以节约造价。

3工艺流程

施工的工艺流程如下:钻孔位测量放线→埋置护筒→钻机就位→钻孔位复核→钻孔至设计标高→检查验收→移至下一桩位钻孔→静压桩机就位→桩位复核→吊桩插桩→稳桩→压桩→接桩→送桩→检查验收→移桩机至下一个桩位。

4施工特点

把挤土桩改为低挤土桩,大大减少了土的排挤量,减少了沉桩阻力,有效地防止土体隆起和位移,可保证邻近建筑、地下管线、道路交通的安全,并节约防护或加固费用。预成孔机具设备简单,采用普通的地质钻机即可完成钻孔,钻机布置灵活,对施工场地适用性强。该施工方法对现场及周边环境无污染,无振动,噪音小,操作方便,工艺成本较低,劳动强度低。

5主要施工方法

5.1测量放线

测量放线依据设置于场地内的坐标测量控制点为基准,利用经纬仪、测距仪,通过坐标换算成果、转角、测距、定点放出每枚桩的桩位,每根桩位用50 mm×50 mm×500 mm木桩钉入土层中,并用红蓝铅笔画出十字标识。

5.2埋置护筒

钻机就位前,将桩位周围塘渣等回填杂物挖除至耕植土面,之后在桩位处埋设钢护筒,钢护筒内径应比预钻孔径大100~200 mm,护筒埋设深度不宜小于500 mm,且上口应略高于周围塘渣面100 mm,同时挖好水源坑、泥浆池等;护筒位置应埋设正确和稳定,护筒中心与钻孔中心线偏差不大于50 mm,同时进行二次放线定位(测距仪测距精度≤1/14 000,经纬仪测角精度为≤8″)。钢护筒应在压桩前,小心仔细地拔除。

5.3钻机就位

钻机就位前先平整场地,铺好枕木,底盘要找平垫实,保证钻机平稳、牢固,并用水平尺校正,使桩位中心、主钻动杆、天轮三点在同一铅垂线上。

5.4成孔

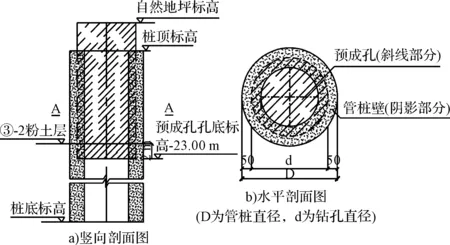

成孔优选采用螺旋钻孔干作业法[1],如地质不允许,可采用正循环工艺,钻孔应采用泥浆护壁,钻进时应根据土层情况加压,开始应轻压力、慢转速,逐步转入正常,避免因压力过大使钻头跑偏,同时在地质层变换部位要上下多串钻。在松软土层钻进,应根据泥浆补给情况控制钻进速度,在硬土层时的钻进速度应以钻机不发生跳动为准,以保证钻孔成孔质量,钻进时如土质情况良好,可采取清水钻进,砂土和较厚的砂夹层中泥浆密度应控制在1.1~1.3。钻机钻孔深度应穿过③-2层粉土层再加2 m为宜,约为23 m(图1),钻孔孔径应比桩径约小100 mm为宜。

图1 预成孔示意图

5.5静压管桩

1)桩基应保持垂直平稳,桩机应设定位器。

沉桩前用2台经纬仪进行垂直度双向纠正后再沉桩。沉桩时应随时检查桩身垂直度、沉桩速度等情况,发生异常现象,应及时采取相应解决处理的技术措施。

2)沉桩时打桩机与钻机应保持一定距离,以避免互相干扰和沉桩时挤压使钻孔变形。

3)施工时应做到随钻随沉桩,钻孔后间歇时间不宜超过24 h。

4)沉桩过程中会出现泥块、泥浆,随管桩下沉面而上升,引起管桩内水气封闭,内压力骤然上升,产生桩体劈裂,此种情况易出现于沉桩时桩上部 5 m 范围内。为防止沉桩过程中产生桩体劈裂,在施工中要采取以下4方面技术措施来保证[2]。

①控制沉桩速度,使管桩内压力基本平衡。

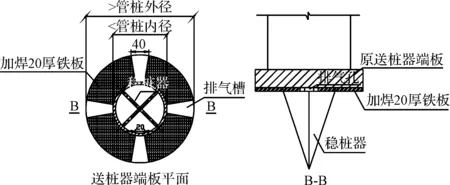

②为了将管桩内水气、泥浆排出桩外,减小管桩内压力,防止桩身劈裂,将送桩器端板改造成如图2所示,留有排气槽。

图2 送桩器示意图

③为避免较大泥块大量涌入管桩内,并使进入管桩内的泥块块径减小,避免堵塞送桩杆端板上留有的排气孔,将原设计的开口型桩尖改用闭口型桩尖,并在闭口桩尖上开4Ф80mm孔(图3),以达到降低管桩内压力及压桩力的目的。

④压桩前,应抽除孔内部分泥浆。压桩时出现泥浆应及时抽排。

图3 闭口型桩尖实景

6质量标准和控制

6.1主要质量控制允许偏差

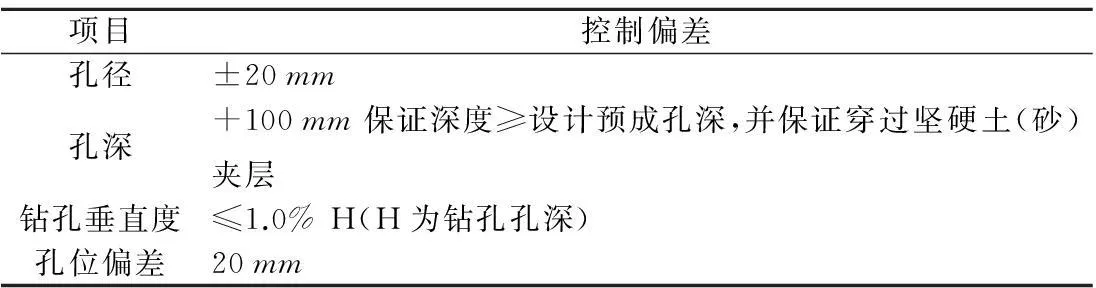

桩位质量控制允许偏差详见《建筑地基基础工程施工质量验收规范(GB50202—2002)》[3],预成孔质量控制允许偏差见表2。

表2 预成孔允许偏差

6.2主要质量控制技术措施

1)编制详细、合理的施工方案,方案一经审核批准,各项施工均应按方案进行。杜绝现场不按施工方案施工。

2)实行全面质量管理,建立QC小组,由技术员、质检员对各关键工序进行检查,并做好记录,有权阻止不合格的质量点进入下道工序,具有质量否决权。

3)按照工序要求,健全岗位目标责任制,全工程实行三级检查制度,即班组100%自检,工序交接100%互检,质检员100%专检。

4)工程技术人员要经常深入现场,检查、掌握方案的实施情况,与现场施工人员一起及时预防和处理出现的问题。

5)认真履行技术交底。技术交底分三级进行,层层落实,互相监督,技术交底的同时交底质量标准,使层层都明确质量要求和质量标准。

6)编制工程质量计划,严格按照各项工程程序、技术规程和工艺标准进行施工。

7)施工前组织全体人员认真学习设计文件、图纸,学习施工验收规程和操作规程,严格按图施工,按规章制度操作。

8)施工原始记录必须认真如实填好,现场资料及时整理,出现问题及时将信息反馈给设计院、监理、业主,以杜绝各种质量事故的隐患。

7效益分析

1)考虑本工程的实际情况,在施工前业主设想将设计桩型改为钻孔灌注桩,经成本测算,每根桩要多开支3 000元,总计3 000×1 100=3 300 000元,现钻孔取土只须花50万元,节约资金280万元。

2)克服了挤土桩对周围房屋产生的不利影响,无噪音、无污染,真正做到了不扰民。

3)对所有工程桩进行小应变(桩身完整性检测)检测[4],Ⅰ类桩达到81.8%,Ⅱ类桩为18.2%,无Ⅲ类桩,小应变检测结果合格,经对3枚桩进行静载试验,试验结果均满足设计要求。

8结语

在无法采用锤击法、振动锤沉桩法沉桩及投资控制较严和环境要求较高的情况下,采用砂土夹层预成孔静压桩尖改进型管桩施工方法值得推广。本工程使用该施工工法进行管桩施工后,得到了业主及有关部门的肯定,比原先考虑采用钻孔灌注桩的方案在施工速度上及工程成本上具有较大的优势,可供相同地质及环境条件下桩基工程施工借鉴。

参 考 文 献

[1]史佩栋.桩基工程手册[M].2版.北京:人民交通出版社,2015.

[2]中国建筑科学研究院.JGJ 94—2008建筑桩基技术规范[S].北京:中国建筑工业出版社,2008.

[3]上海市基础工程公司.GB 50202—2002建筑地基基础工程施工质量验收规范[S].北京:中国计划出版社,2002

[4]中国建筑科学研究院.JGJ 106—2014建筑基桩检测技术规范[S].北京:中国建筑工业出版社,2014.

收稿日期:2016-01-18

作者简介:徐建军(1970—),男,浙江宁波人,高级工程师,从事建筑工程管理工作。

中图分类号:TU473.1+3

文献标志码:B

文章编号:1008-3707(2016)05-0032-03

Construction Technology of the Silty Sand Layer Pre-FormedHole Static Pressure Pile Tip Improved Tubular Pile

XU Jianjun