填充油对苯乙烯-丁二烯-苯乙烯嵌段共聚物性能影响的推定与验证

2016-07-25张新军

张新军

(北京橡胶工业研究设计院,北京 100143)

苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)既有塑料相聚苯乙烯段,又有橡胶相聚丁二烯段。当两者以一定比例存在时互不相容,微观相分离,两相界面清晰。聚苯乙烯段相互缔合,形成物理交联点,使其无需硫化即具有较高的强度。

为使SBS具有较好的加工流动性,需填充大量油品。常用油品为环烷油,目前为提高耐黄变及耐磨性能,在鞋材用SBS中大量填充白油(饱和石蜡油)。通常芳烃含量高的油品与SBS相容性最好,环烷油次之,石蜡油较差,但芳烃油存在以下几个方面的问题:①稠环含量高,容易导致光氧黄变且不符合环保要求;②与SBS中聚苯乙烯段相容性好,可以溶解聚苯乙烯段,削弱SBS中的物理交联点,使得胶料强度下降[1-3]。总体而言,油品对SBS物理性能的影响均可归结到油品与SBS相容性上,但仅仅依据相容性并不足以对填充不同油品的SBS性能变化进行准确判断,油品对SBS性能的影响需进一步分析。

1 油品对SBS性能影响的假定与推测

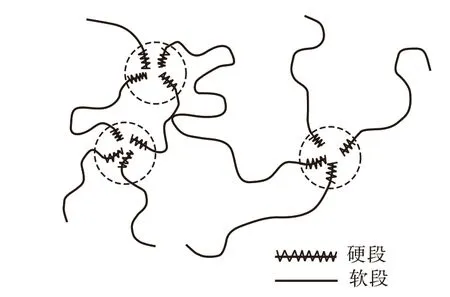

SBS中聚丁二烯段与聚苯乙烯段的网络结构如图1所示。聚苯乙烯段相互缔合在一起作为硬段以一定形状分散在聚丁二烯软相中。聚苯乙烯硬而脆,且纯聚苯乙烯的拉伸强度相对SBS较高,拉伸时变形率很小。聚苯乙烯段在SBS中具有两个作用:一是起到交联作用,二是作为硬质粒子起到补强作用。

图1 SBS的网络结构示意

对于SBS以及油品在SBS中的作用,根据SBS结构、SBS与油品相容性以及油品和高聚物的特点,做以下推定和假设。

(1)高聚物分子链之间的力为次价力,即范德华力。对于SBS这种非极性弹性体,聚丁二烯段之间的力主要是色散力。分子链间距离是色散力的重要影响因素,其稍微增大即可导致分子链间力急剧衰减。

(2)聚苯乙烯段,即塑料相段的拉结作用,近似起到增大拉伸变形率的效果。当油品中芳烃部分削弱该种作用时,同等变形下相当于降低了变形率。

(3)拉伸变形主要发生在橡胶相,即聚丁二烯段。聚苯乙烯段可以认为不发生变形。

(4)油品不同,差异主要体现在以下几点:a.油品中是否含有能够影响聚苯乙烯段物理交联点的芳烃组分;b.油品与聚丁二烯段的相容性差异导致丁二烯链间距离扩大程度的大小;c.油品密度差异,导致充油体积差别,进而导致隔离分散作用以及实际含胶率的差异;d.相容性差异导致的油品在不同相间的分布体积差异。

(5)在SBS中,聚苯乙烯段溶解度参数[单位:(MPa)1/2]为18.41,聚丁二烯段溶解度参数为17.19。一般链烷烃溶解度参数为14.32~16.37(最常见的己烷为14.82,戊烷为14.36),环烷烃溶解度参数为15.55~16.78(环己烷为16.43),芳香烃溶解度参数多为17.39~19.44(甲苯为18.21,对二甲苯为18.00)。若高聚物与小分子溶剂之间的溶解度参数差值小于1.02,则可以认为两者具有良好的相容性;差值在1.02~2.66范围内,则认为两者具有一定的相容性;当差值超过2.66时,则认为油品对聚苯乙烯段无溶解,即可以保持聚苯乙烯段缔结点。

以上述5点作为基础,对充油SBS性能进行推理,可以得到以下认知。

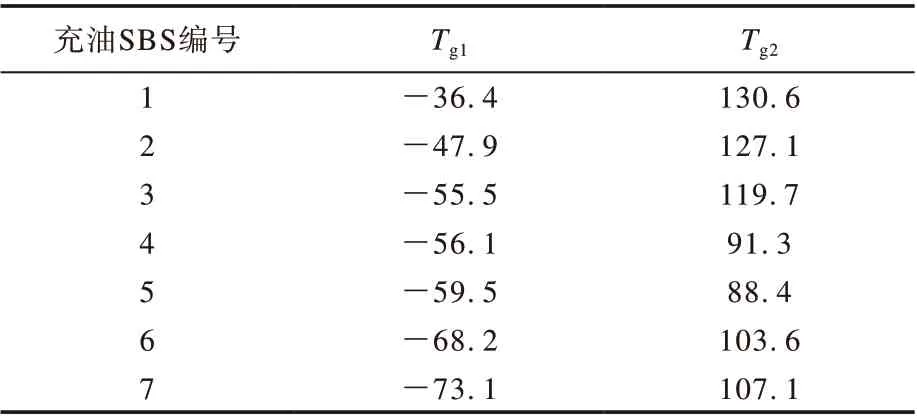

(1)油品的组成不同,其与SBS中两相的相容性也不同,可以导致油品在两相的分布体积差异。两种材料的共混比以及相容性的差异也会导致混合物的玻璃化温度(Tg)差异,因此可以通过测定共混物的Tg点反向推测油品在高分子材料中的含量以及相容性差异。雷彩红[4]用差示扫描量热法测定了三元乙丙橡胶/聚丙烯共混物的Tg点,从而得到了油品在两相中的分布比例。充油SBS(干胶相同,填充油品不同)的Tg(实验室自测数据)如表1所示。油品在不同相的分布体积及相容性的差异会导致SBS的两个Tg峰相对于聚丁二烯和聚苯乙烯的Tg峰分别向高温和低温方向发生偏移。如果油品与聚苯乙烯段不相容或者相容性很差,则Tg基本保持不变;油品与聚丁二烯段具有一定相容性,其Tg峰必向高温方向发生一定程度的偏移。

表1 充油SBS的Tg ℃

(2)对于聚苯乙烯段,链烷烃基本无溶胀能力,芳香烃具有良好的溶胀能力,环烷烃介于两者之间。对于聚丁二烯段,环烷烃和芳香烃均具有良好的相容性,链烷烃则较差。如果油品的饱和度极高,相容性则更差。油品作为一个整体不能分裂开来看,这与一般共混物不同,如一个油品虽然具有各种不同的馏分,但只有1个Tg。总体可以认为链烷烃含量过高的油品肯定与聚苯乙烯段相容性较差,而环烷烃尤其是芳香烃含量高的油品则与聚苯乙烯段和聚丁二烯段相容性均较好。一般SBS所选油品与聚丁二烯段的相容性优于与聚苯乙烯段的相容性。油品的组成极其复杂,在推测其溶解度参数时不妨根据常见溶剂的溶解度参数进行简化,如设定其中各部分的溶解度参数如下:芳香烃部分为18.00,环烷烃部分为16.57,链烷烃部分为14.73。假设溶解度参数差值不大于2.66的溶剂油与聚苯乙烯段开始具有一定相容性,若要避免此种相容性,则油品溶解度参数应不大于15.75,据此,不含芳香烃的油品其环烷烃质量分数应低于0.55。芳烃质量分数在环烷烃质量分数为0.47时也不宜高于0.05。环烷烃质量分数为0.38时,芳烃质量分数不宜高于0.10。此结果与文献中提出的SBS用油的芳烃质量分数应不高于0.06[1]或者0.10[2]所对应的组成数据较为一致,因此本研究假设较为合理。

(3)如果油品与聚苯乙烯段相容性较好,并发生溶胀,则会削弱聚苯乙烯段的物理交联作用,相当于减少了物理交联点,类似于硫化胶交联密度降低,使得拉伸应力应变减小。而相容性较好的油品往往密度较大,即填充油品体积较小,因此同样大小的样条实际含胶率较高,在同等变形时,实际变形率降低。不论物理交联点的减少还是实际变形率的降低均会导致定伸应力降低。拉伸强度及撕裂强度受物理交联点减少与含胶率提高共同作用,而这二者相互矛盾。虽然芳烃含量极低、环烷烃含量较高的油品填充的SBS拉伸强度和撕裂强度较高,但对于芳烃含量与链烷烃含量均较高的油品填充的SBS,则难以判断出其拉伸强度和撕裂强度的高低。

(4)如果油品与聚苯乙烯段不相容,则不会影响塑料相中的物理交联点,此时油品对SBS性能的影响完全可以用油品的密度进行判断。如果油品的密度较小,同等质量下体积较大,则使得橡胶相中分子链段距离增大,既减小了分子链间作用力,也使得单位体积内的聚丁二烯链段含量减小,从而导致胶料的定伸应力、密度、拉伸强度和撕裂强度降低。

2 文献资料数据的验证

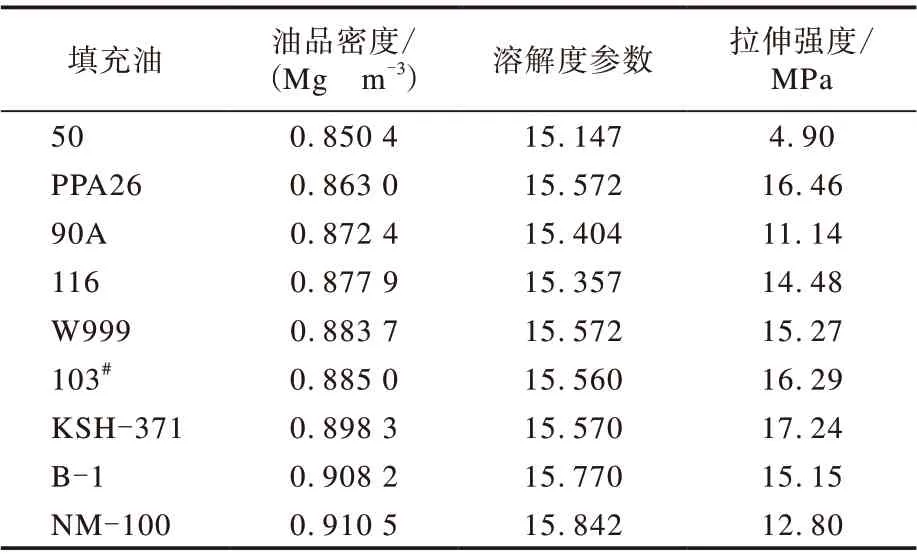

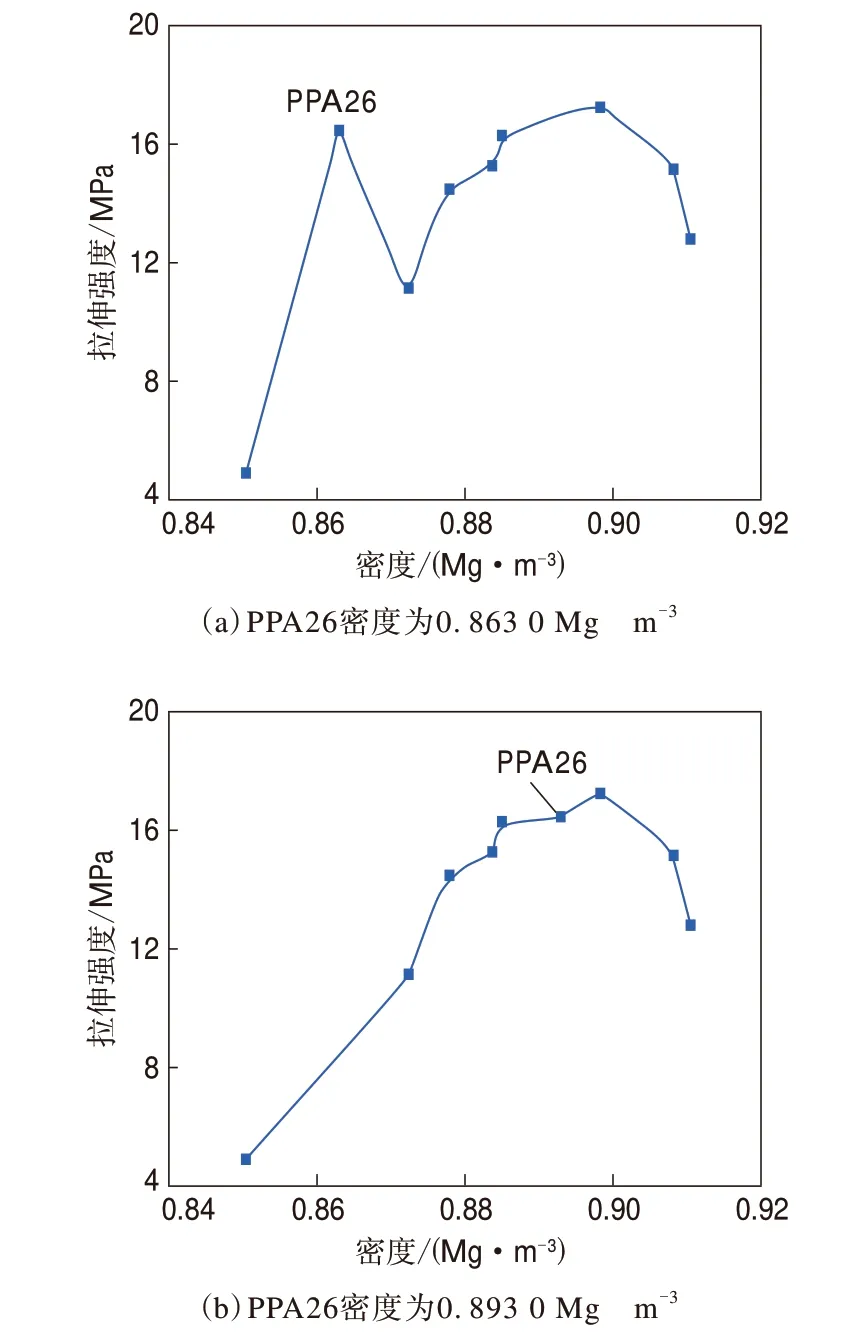

张扬等[1]系统研究了9种油品对SBS性能的影响,根据假设油品不同部分的溶解度参数值计算了所用油品的溶解度参数,发现其中7种油品的溶解度参数小于15.75,2种油品的溶解度参数大于15.75,计算得出的溶解度参数、油品密度与SBS的拉伸强度示于表2。溶解度参数小于15.75的几种油品中,除PPA26外,其余充油SBS的拉伸强度均随油品密度的增大而增大。溶解度参数大于15.75的2种油品对聚苯乙烯段的缔结点削弱作用随溶解度参数的增大而加强,拉伸强度减小。对于PPA26油品,结合其芳烃以及环烷烃含量,认为其密度可能有误,应为0.893 0 Mg m-3。为了直观地表征油品密度以及溶解度参数对充油SBS性能的影响,以PPA26密度为0.863 0和0.893 0 Mg m-3分别作图,结果见图2。PPA26密度修正后的图2(b)符合本研究论点。

表2 油品密度、溶解度参数与充油SBS的拉伸强度

图2 油品密度与SBS拉伸强度的关系

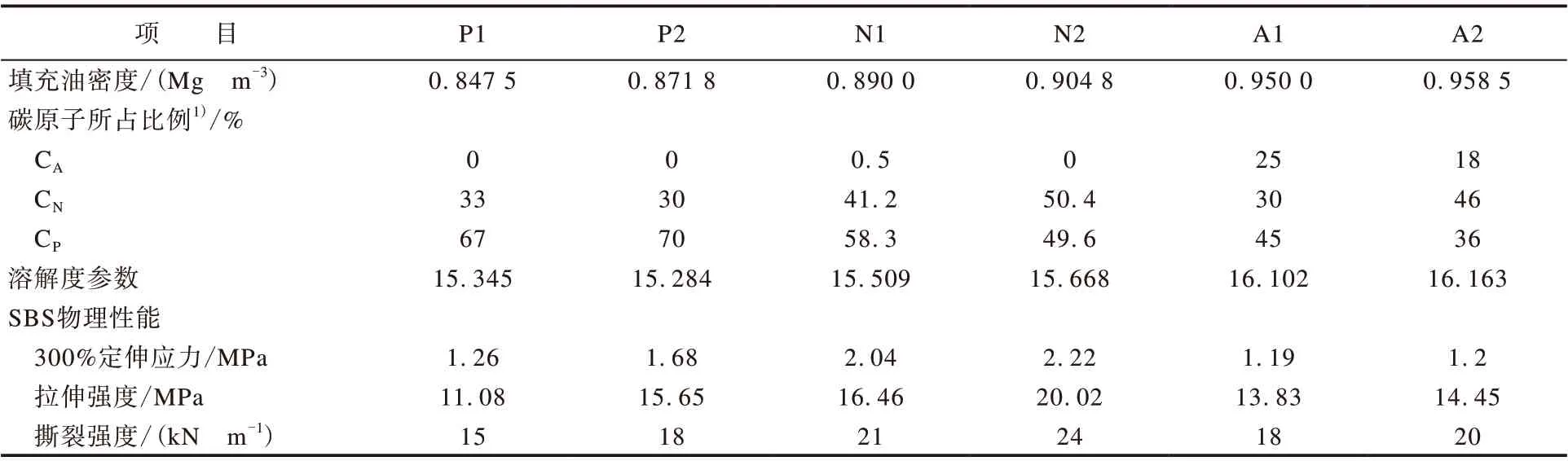

刘妍等[5]考察了不同类型的橡胶油对充油SBS性能的影响,结果如表3所示。其采用的油品中,P1,P2,N1和N2可认为与聚苯乙烯段不相容,可以采用密度判断胶料性能变化。胶料的300%定伸应力、拉伸强度和撕裂强度均完美符合本研究提出的观点。而高芳烃含量的A1和A2油品由于与聚苯乙烯段具有较好的相容性,使得其填充胶料与N1和N2填充胶料相比物理性能有较大幅度的下降,但较高的含胶率使得其填充胶料与P1和P2填充胶料相比物理性能变化不大,甚至向好。由于A1和A2所填充SBS与聚苯乙烯微区相容性相差不大,二者之间的性能也可以依据油品的密度进行判断。

表3 油品密度、溶解度参数与充油SBS的相关物理性能

综上所述,相容性相似的油品对SBS性能的影响可以依据油品密度进行推测。油品密度大,充油SBS物理性能好;油品密度小,充油SBS物理性能差。密度作为油品指标易于获得,也能够比较综合地代表油品组成性质。反之,也可根据SBS性能要求对油品进行选择。

3 结论

充油SBS性能取决于聚苯乙烯段物理交联点的数量以及充油胶实际含胶率。当油品与聚苯乙烯段不相容,即物理交联点基本不受油品影响时,油品的密度对充油SBS的含胶率起到了关键作用,此时油品密度可以作为填充油不同时胶料性能变化的判断依据。