甘蔗断尾现状及断尾机构分析

2016-07-25罗菊川区颖刚刘庆庭

罗菊川++区颖刚+刘庆庭

摘要:针对整秆式联合收获机机械收获后甘蔗夹杂物中青叶多、茎秆尾梢部分过长等问题,对国内外甘蔗尾梢部位确定及断尾机构现状进行深入分析,分析表明,断尾位置控制、紧密包裹尾部叶鞘的撕裂剥除是当前阻碍断尾除叶技术发展的2个关键技术难点,确定符合农艺要求又适合机械断尾的断尾位置,设计相应的断尾机构,对推动甘蔗收获机的发展有着积极和重要的意义。

关键词:甘蔗;断尾;机械;联合收获机;现状

中图分类号: S225.5+3;S220.2文献标志码: A文章编号:1002-1302(2016)06-0412-04

收稿日期:2015-12-14

基金项目:国家自然科学青年基金(编号:51405163)。

作者简介:罗菊川(1975—),女,广东梅州人,博士,讲师,主要从事甘蔗收获机械研究。E-mail:juchuanluo@163.com。我国是世界第三大糖料生产国,甘蔗作为我国主要的糖料作物,蔗糖产量占我国食糖总产量的90%以上,在农业经济中占有重要的地位[1-2]。目前,我国食糖的生产成本过高,甘蔗的生产成本约占蔗糖成本的60%~70%;2001—2012年食糖进口量呈急剧增加态势,而出口量一直处于微量水平,近2年,食糖进口量约是出口量的35倍[3];我国甘蔗生产的综合机械化水平很低,劳动强度大、耗时长,占甘蔗生产成本比例较高的收获环节基本上还是靠人工作业,而甘蔗收获的机械化技术水平是严重制约甘蔗生产全程机械化的瓶颈。这些均导致我国的蔗糖产业缺乏市场竞争力,而实现甘蔗收获机械化是降低蔗糖生产成本、增强国际竞争力的重要途径,是当前蔗糖业迫在眉睫需要解决的任务。

整秆式甘蔗联合收获机的机型较小,设计及生产成本较低,适应我国目前农村生产及糖厂的加工条件,近一段时间内是我国甘蔗收获机的重要机型。目前,整秆式甘蔗联合收获机收获甘蔗后夹杂物中青叶多、茎秆尾梢过长等问题[4-5]严重影响该机械发展,断尾除叶技术是该种机型急需攻克的技术难点[6]。通过对国内外甘蔗尾梢部位确定及断尾机构现状进行深入分析,指出阻碍断尾除叶技术发展的关键技术难点,对推动甘蔗收获机的发展有着积极和重要的意义。

1国内外甘蔗尾梢部位的确定

蔗尾由茎秆顶端生长点以下含糖分很少的尾部茎秆L以及包含叶片和叶鞘的蔗叶2部分组成(图1),断尾除叶工序包括剥去蔗茎上的蔗叶和断除蔗尾2道工序。含糖量很少是一个模糊概念,国内外对蔗尾茎秆长度没有统一的标准。轻工部对原料蔗的收获规格为甘蔗梢部应砍至见白即见蔗肉,一般应从梢部的生长点向下砍至300 mm处[7];行业标准《甘蔗收获机械试验方法》(JB/T6275—2007)和广西南宁市地方标准规定,蔗梢包括生长点以下150 mm的蔗茎[8-9];《糖料甘蔗》(GB/T 10498—2010)指出,采用机械收获的,甘蔗夹杂物重量指标由产购双方协商确定[10];日本学者宮部芳照等以蔗梢以下展开叶第6叶作为梢头部[11],印度学者Uppal等则认为,蔗梢包括生长点以下3~4节[12]。蔗尾茎秆L部分切除太多,蔗农损失增加,切除太少,蔗尾茎秆含糖分很少,除增加无用的能量消耗外,还会影响糖分析出,使产糖量减少,同时,对生产企业而言还会增加原料成本,甚至留有生长点的蔗会继续生长,影响原料糖的质量[13-14]。断尾位置难统一、含杂问题阻碍了甘蔗收获机械的发展[15]。

2国内外甘蔗断尾机械研究现状

甘蔗成熟收获时,蔗茎尾部都是青叶,含水率高,主要采用机械去除蔗尾的方式,当前,国内外机械断尾的方式主要有5种。

2.1人工送入旋转刀具进行甘蔗断尾

由人工拿起收割机砍倒的甘蔗,在甘蔗进入剥叶机前,利用剥叶机上旋转的刀具将蔗尾切除。这种方式属于半自动化作业,存在重复性劳动,劳动强度大,未从根本上解决切除蔗尾劳动强度大的问题。

2.2甘蔗处于直立状态进行断尾

1950年,Rasmussen设计的收割机设有切除嫩梢的旋转切刀即断尾机构,由水平放置的木支架支撑,收获时,切刀先将直立状态的甘蔗头部嫩梢切除。20世纪60年代,Ray Venton 设计的收割机由2个转盘割刀,与之相配合的指状喂料器输送链将蔗秆以垂直状态送入喂料器,并将梢部切下。这种前置式的断尾机构是由操作人员在目测基础上,通过液压机构调节刀具的升降,从而来控制蔗尾被切断的长短[16]。目前,国外绝大部分甘蔗收获机的断尾机构都采用这种原理。我国甘蔗一般种植在丘陵地带,甘蔗生长高度差别较大,且存在倒伏,而沿海蔗区更是倒伏严重,造成切断的甘蔗尾长度误差相对较大,这种大型甘蔗收获机在我国不容易被接受[17]。

2.3甘蔗收割铺倒,在剥叶前进行断尾

任晓智根据蔗茎与蔗尾的直径变化范围不同设计了1种断尾机构,该机构由1对相向转动的传动锥辊组成,经调节两辊的间隙使甘蔗蔗茎顺利通过,而甘蔗的尾梢则在螺旋压条的压力下进入两锥辊间隙中,从而以尾梢作为切断的定位点,通过设定的圆盘切尾刀从断尾点处切断蔗尾[18]。江少杰在前人研究基础上,运用虚拟设计对甘蔗断尾机构进行创新改进,并运用虚拟仿真技术,对设计的断尾机构进行仿真验证,并指出,由于大部分甘蔗在11月份进行青秆收获,甘蔗的“鸡蛋黄”部分在剥叶、断尾前被绿叶包裹着,直径可达12~13 mm,有的甚至更大,与蔗秆直径相差不大,绿叶较多处到“鸡蛋黄”处有20~30 cm的长度,这增加了断尾机构智能判断的难度[19]。另外,由于蔗叶自身生长排布的独特性,甘蔗在有绿叶包裹处整个截面呈椭圆形,这使其在锥滚上滚动传送时有一定困难;甘蔗在收获时是连续交错传送的,这种方法也不太好实现甘蔗断尾。

2.4甘蔗收割铺倒,在剥叶过程中进行断尾

2.4.1滚筒拉扯式国外印度学者Sharma等利用旧收获机的抽风叶轮和液压马达制成一种甘蔗田间剥叶机,其抽风叶轮由液压马达驱动,作业时剥叶机沿蔗行移动,机上的叶轮转动着把蔗行一侧的蔗叶剥除,气流式剥叶装置由1对抛送轮和2个压力风扇组成,工作时必须使甘蔗梢部先喂入,圆筒面上带胶块的抛送轮高速将甘蔗向后抛送,风扇的高压气流使蔗叶张开并阻止其向后输送,这时蔗叶紧贴在抛送轮面上,由轮上的橡胶块将其从蔗秆上扯下[20]。

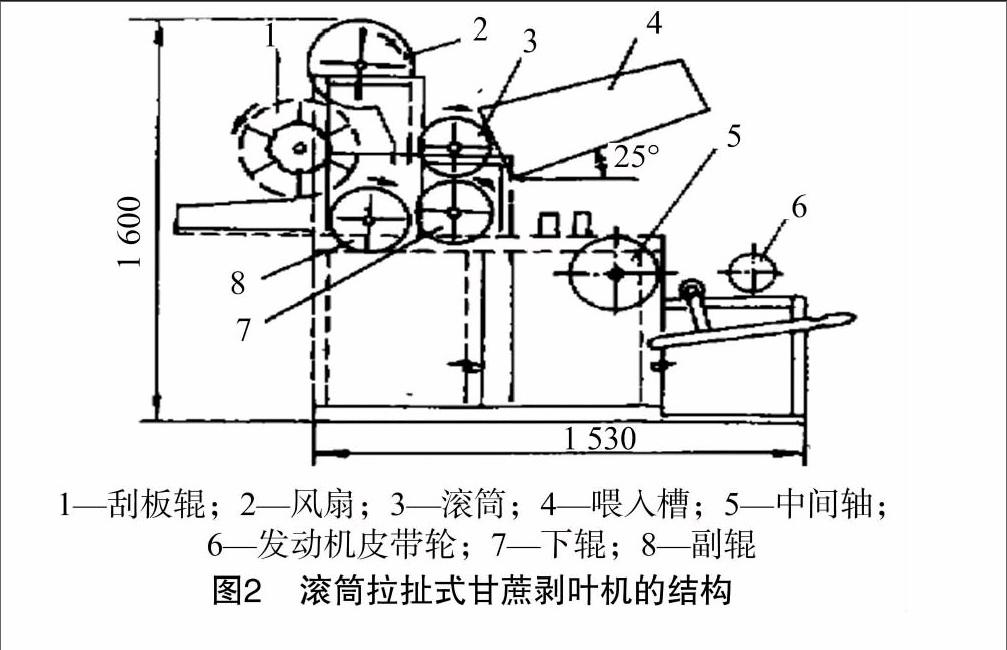

不久,Sharma等又利用甘蔗未成熟的尾部与己成熟的茎部之间存在脆弱点、蔗尾剥叶时经常在此被折断、蔗茎强度向尾部逐渐减弱这一特点研制了滚筒拉扯式的甘蔗剥叶机,该机构由喂入槽、滚筒、下辊、副辊、刮板辊、风扇和刚性固定在机架上的倾斜工作台组成(图2),能够实现甘蔗剥叶过程中断除尾梢部分[21]。工作时,甘蔗单条、双条或多条一起由尾部先喂入,经喂入槽后进入对转的滚筒和下辊之间,蔗茎被拉入,并被辊子滚压,拉扯蔗尾和蔗叶;青叶和蔗尾被风扇吹向下辊和副辊所形成的凹部,风扇排气口正处在凹部的上方,下辊和副辊将蔗尾和青叶向下拉,直到蔗茎尾部和青叶与蔗茎分离,掉在倾斜的台面;刮板滚筒的转动方向与蔗茎运动方向相反,其作用是梳理已去掉蔗尾的蔗茎,干净的蔗茎离开机器掉在地上。这2种剥叶机都要求甘蔗尾部先喂入,存在剥叶工效低、含杂率不理想等问题,不适宜在推倒式整秆联合收获机上使用。

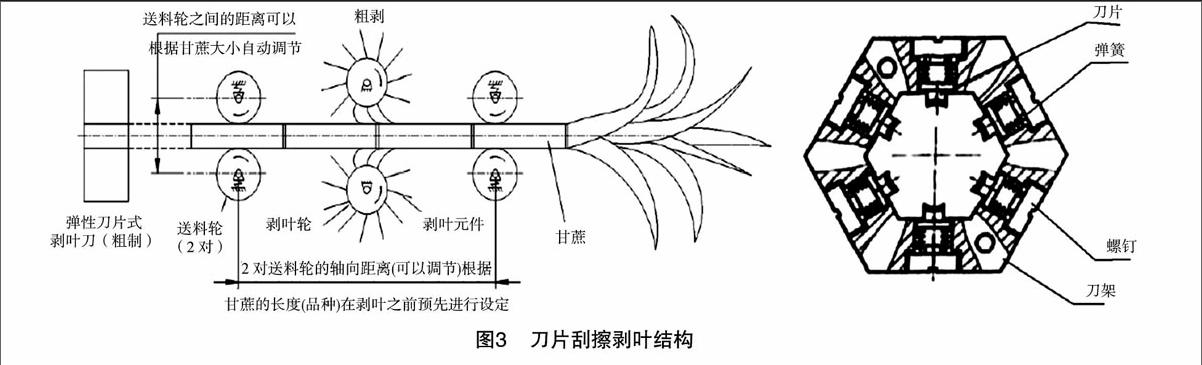

2.4.2刀片刮擦式任维义等利用弹性刀片式剥叶刀圆环内孔均布的6个弧形刀片,将从中通过的甘蔗蔗叶刮离;为适用于不同大小的甘蔗,2对送料轮的距离可连续调节,根据某一地区、某一品种甘蔗的长度和弯曲度,调好距离并锁住,每组送料轮夹紧的间隙靠弹簧自动调节,随甘蔗大小自动张开或缩小;为消除剥叶盲区、防止蔗叶堵塞,先由剥叶轮进行粗剥,再由后面的弹性刀进行精剥(图3);刀片夹紧力合适,刀片缓慢旋转,甘蔗从刀片之间通过,将剩余的蔗叶割离[22-23]。这种剥叶机构甘蔗需单根喂入,工作效率低,脆弱的尾梢部在叶片剥除后经刀片旋转振动可能断除。

2.4.3中空轴爪式剥叶机械空心轴内孔均布4个剥叶爪,甘蔗进入后剥叶爪绕销轴微转,爪尖在弹簧作用下压紧蔗茎表面,切入甘蔗叶内,切入力大小可由螺钉调节,当剥叶轴旋转而甘蔗直线送进时,爪尖相对于甘蔗表面做螺旋运动(图4)[24]。这种剥叶机构甘蔗同样需单根喂入,工作效率低,脆弱的尾梢部在叶片剥除后经刀片旋转振动可能断除。

2.4.4离心冲击式主要借助剥叶元件高速旋转的离心力和摩擦力打击蔗茎、剥离蔗叶,在剥叶过程中实现断尾[25-26]。1972年,广西农机研究所、广东湛江地区农机所研制出工农-12型离心冲击式剥叶机,主要由限速辊、剥叶辊、导向压板、喂入托板、机架和传动机构等组成,功效较手工提高2~3倍[27]。剥叶辊由12片胶片组成,每2片成1组相对排列安装;剥叶时,将甘蔗根部送入喂入口,剥叶辊以800~1 000 r/min 速度旋转把甘蔗带进去,通过剥叶装置、剥叶胶片,将叶片和叶鞘由剥叶辊的旋转力将甘蔗梢部打断,剥净的甘蔗从蔗茎上全部剥下,甘蔗的梢端通过剥叶装置时由限速胶辊输出。这种剥叶机存在橡胶剥叶元件(橡胶片)容易磨损、寿命短,成本相对较高,弯曲厉害和短小的甘蔗剥叶易折断等问题[28]。

2.4.5弹性齿滚筒式甘蔗剥叶装置由牟向伟等设计,甘蔗由根部喂入,经输送滚筒组在橡胶条的强制作用下进入剥叶滚筒组工作区域,剥叶元件的弹性齿与蔗叶接触,剥叶后甘蔗经输出滚筒组向后输出(图5)[29]。在这个剥叶过程中,甘蔗尾部越接近生长点处,甘蔗抗破坏强度越低[30],因此,在剥掉或破坏包裹生长点附近的叶鞘后,甘蔗在剥叶输送过程中抖动或受到滚筒挤压,嫩脆的尾部可以断掉。

2.4.6整秆式甘蔗收获机剥叶断尾由麻芳兰等设计(图6),剥叶辊上的剥叶刷依靠高速旋转过程,其侧面对甘蔗通过摩擦来剥离蔗叶,与此同时,经过耙叶作用的甘蔗尾梢,在缺乏蔗叶有效防护作用下受到剥叶刷的高速冲击从而实现断尾[26]。

以上这几种在剥叶过程中实现断尾的机构,都是利用蔗茎尾部非常脆弱易断,撕裂破坏或剥除外部包裹紧密的叶鞘后,蔗尾在机构振动、滚筒挤压或剥叶元件高速打击下断除,而机构本身并没有对断尾的位置进行控制。但是,甘蔗尾部的青叶叶鞘重叠覆盖,包裹十分紧实,很难被撕裂和破坏,即使尾部折断也有很多是尾部包裹在叶鞘里没有完全分离,要想有效破坏和剥离包裹生长点部分的这些青叶,即使提高剥叶元件的转速也难以做到,而且过高的转速容易造成甘蔗折断,特别是对于倒伏弯曲的甘蔗,整机功率消耗也大。另外,

我国甘蔗收获期间阴雨天气较多,雨后蔗叶湿润[31],大大增加了剥除青叶的难度,这部分难以剥除的青叶造成含杂率高,直接影响了剥叶机构的性能。

2.5甘蔗收割铺倒,应用整机前部的切尾装置和通道内设置的断尾轮进行联合断尾

为适应甘蔗在生长过程中出现生长高度不一致的现象,肖宏儒等设计的整秆式甘蔗联合收获机,在收获机前部安装切梢装置,作业时先切除甘蔗部分蔗梢;切梢后的甘蔗进入通道内进行剥叶,通道的尾部装有锯齿状的断梢轮,剥叶后的甘蔗经通道内输出轮输出时,甘蔗中蔗梢以下到第1个蔗节的部分经过断尾轮彻底去除[32]。这样经2道工序处理的蔗梢将被切除,满足了糖厂对原料蔗断梢的要求。

3自行研制断尾机构的特点

利用甘蔗尾部机械强度显著低于中部和基部的特点设计出一种断尾机构,蔗茎在断尾滚筒上下弹性元件轮流交替的作用下产生弯曲变形,当弹性元件具有适当的弹性、机构调整到合适的参数时,可以控制蔗茎在生长点以下4~6节折断,从而使甘蔗尾部5~6片包裹紧密的青叶连同茎秆尾梢部分一起断除,断尾长度合理[33]。试验证明,不需撕裂或破坏,紧密包裹蔗尾的叶鞘可在合适的断尾位置进行断尾。

4结论

整秆式甘蔗联合收获机适应我国目前农村生产及糖厂加工条件,在近一段时间内是我国研制的重要机型,断尾除叶是阻碍这一机型发展的关键技术难点,主要体现在:一是蔗茎尾部顶端生长点被层层紧密包裹在叶鞘中,难以识别,再加上自然条件、甘蔗个体、品种、成熟状态不同,甘蔗含糖分很少的尾部茎秆长度差异较大,断尾位置难以控制,断尾误差很大;二是尾部重叠交错、包裹非常紧实的叶鞘难以有效被破坏,蔗尾难以断裂或断裂的尾部与甘蔗茎秆不能完全分离,而且即使尾部断裂分离,仍需要剥除包裹的叶鞘以达到含杂率低的要求,而要剥离这部分青叶叶鞘仍然是剥叶机构的技术难题。因此,确定符合农艺要求又适合于机械断尾的断尾位置,设计不需撕裂或破坏紧密包裹蔗尾的叶鞘并在该位置进行断尾,对推动甘蔗收获机的发展有着积极和重要的意义。

参考文献:

[1]区颖刚,杨丹彤. 甘蔗主产区生产机械化的几个问题[J]. 广西农业机械化,2010(4):8-10.

[2]农业部发展规划司.新一轮优势农产品区域布局规划汇编[M]. 北京:中国农业出版社,2009:1-4.

[3]马改艳,徐学荣. 对当前我国甘蔗产业发展形势的分析与思考[J]. 云南农业大学学报:社会科学版,2013,7(6):29-35.

[4]肖宏儒,王明友,李显旺,等. 我国甘蔗机械化收获现状与技术途径研究[J]. 中国农机化,2011(3):14-15,31.

[5]江永,沈力,胡朝晖,等. 广东原料甘蔗质量管理的问题及对策[J]. 甘蔗糖业,2008(4):50-54,15.

[6]雷兴谊,罗泽科,李怀干. 整秆式甘蔗联合收割机试验应用情况分析[J]. 广西农业机械化,2009(5):6-8.

[7]轻工业部甘蔗糖业研究所,广东省农业科学院.中国甘蔗栽培学[M]. 北京:农业出版社,1985:518.

[8]中华人民共和国发展和改革委员会.JB/T 6275—2007甘蔗收获机械试验方法[S]. 北京:中华人民共和国机械电子工业部,2007.

[9]王明友,肖宏儒,宋卫东,等. 浅析降低整杆式甘蔗联合收获机含杂率的途径[J]. 中国农机化,2011(5):40-42.

[10]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 10498—2010糖料甘蔗[S]. 北京:中国标准出版社,2010.

[11]宮部芳照,岩崎浩一,柏木純孝. さとうきびの梢頭部切断作業の機械化に関する研究(1)[J]. 農作業研究,1993,28(1):48-55.

[12]Uppal S K,Bhatia S,Thind K S. Pre milling cane preparation for high sugar recovery and reduction of post harvest losses in sugarcane[J]. Sugar Tech,2008,10(4):346-349.

[13]保国裕. 1998甘蔗糖综合利用及废液治理技术动态[J]. 广西蔗糖,1999(1):40-47.

[14]黄国生. 浅析现阶段甘蔗收获机械化对糖厂原料的影响及对策[J]. 广西农业机械化,2009(6):24-26,31.

[15]刘文秀. 我国甘蔗收获质量现状及标准[J]. 农机科技推广,2009(9):39-40.

[16]侯昭武,韦相贵,马家孟. 智能化甘蔗收获机断头断尾控制系统的研究[J]. 中国农机化学报,2014,35(1):235-239,244.

[17]丁启朔,Tangwongkit B.甘蔗收获技术的发展与思考[J]. 农机化研究,2001(1):5-7.

[18]任晓智. 小型甘蔗收获机械断尾机构的创新设计与仿真研究[D]. 南宁:广西大学,2003:18.

[19]江少杰. 小型甘蔗收获机断尾机构创新设计与仿真试验分析[D]. 南宁:广西大学,2007.

[20]Sharma M P,Singh K. Partial mechanization of sugarcane harvesting[J]. Agricultural Mechanization in Asia,1985,16(3):47-50.

[21]Sharma M P,Singh K. Design and development of a tractor-drawn automatic sugarcane planter[J]. Africa and Latin America,1990,21(3):83-85.

[22]任维义,杨映忠,李世贵. 小型整秆刀片式甘蔗剥叶机的设计[J]. 重庆科技学院学报,2005(4):39-41.

[23]阳小良,唐大学,甘辉,等. 一种小型高效甘蔗剥叶机构的研究[J]. 企业技术开发:学术版,2010,29(3):65-66.

[24]杨尚平,杨晓玉,赵斌. 中空轴爪式甘蔗剥叶机的研究开发[J]. 机电产品开发与创新,2007,20(3):66-67.

[25]赖晓. 小型甘蔗收获机剥叶与集蔗机构虚拟仿真分析及试验研究[D]. 南宁:广西大学,2008.

[26]麻芳兰,蒋红梅,李尚平,等. 整秆式甘蔗收获机剥叶断尾机构设计与试验[J]. 农业机械学报,2012,43(6):73-78,7.

[27]姜喆雄. 甘蔗集中脱叶装置[J]. 粮油加工与食品机械,1980(5):41-45.

[28]张增学. 梳刷式甘蔗剥叶机剥叶机理的试验研究[D]. 广州:华南农业大学,2002:7-8.

[29]牟向伟,区颖刚,刘庆庭,等. 弹性齿滚筒式甘蔗剥叶装置[J]. 农业机械学报,2012,43(4):60-65.

[30]宮部芳照.阿部正俊,小島新. 蔗茎の衝撃抵抗について[R]//さとうきび脱葉機の開発に関する基礎的研究:第3報.鹿兒島大學農學部學術報告,1979(29):245-248.

[31]王晓鸣,莫建霖. 甘蔗生产机械化现状及相关问题的思考[J]. 农机化研究,2012,34(10):6-11.

[32]肖宏儒,王明友,宋卫东,等. 整秆式甘蔗联合收获机降低含杂率的技术改进与试验[J]. 农业工程学报,2011,27(11):42-45.

[33]罗菊川,区颖刚,刘庆庭,等. 整秆式甘蔗联合收获机断蔗尾机构[J]. 农业机械学报,2013,44(4):89-94,107.