一种静力试验界面载荷测量传感器设计

2016-07-23陈立顾剑锋夏贵芬王月

陈立++顾剑锋++夏贵芬++王月

摘要:为准确测量超静定式吊挂与机翼/发动连接界面在静力试验中的载荷,针对吊挂静力试验对界面载荷传感器的量程和精度要求,提出了一种新的传感器设计方案,通过实心式构型和承力支点的设计提高量程和精度。强度校核证实该传感器具有足够的量程。通过测试静态特性和不同耳片间隙、安装角度对测量结果的影响,对该构型进行了可行性分析,结果表明,该构型传感器具有较好的静态特性和测量精度,同时安装位置对其测量结果的影响可以忽略。

关键词:静力试验;载荷传感器;构型设计;静态特性

中图分类号: TP212.1 文献标识码:A 文章编号:1009-3044(2016)17-0217-03

现有的翼吊布局连接方式中,超静定式是承受悬挂发动机载荷的最好结构,可以进一步减轻结构重量,并且具有结构破损安全性[1]。但同时,超静定结构决定了其载荷的分配更为复杂,为了验证吊挂结构设计的准确性,需对其进行地面静力试验 [2-3],通过试验测量吊挂与机翼/发动机连接界面的载荷。

在飞机地面结构强度试验中,应变法被认为是标准的,唯一通用的载荷测量方法[4]。测量界面载荷,可将外形尺寸与保险销一致的测力销替代保险销安装在吊挂与机翼发动机界面中,将应变片粘贴在销体上测量载荷。同时,载荷传感器还需满足测量量程和测量精度要求。经调研分析,市面上符合界面尺寸的载荷传感器的量程远不能满足试验要求[5]。

为满足实际试验要求,在对现有的传感器研究的基础上,本文设计了一种实心点接触式传感器。

1 界面载荷传感器构型设计方案

1.1 界面载荷测量位置

超静定结构吊挂如图1所示,上连杆、中接头和斜撑杆与机翼的连接,构成一个超静定连接,前、后安装节与发动机连接,为静定连接。为了分析载荷传递路径,需要测量连接界面的传递的载荷,故连接接头即为界面载荷的测量位置。如图1标注的数字所示。

1.2 界面传感器构型设计

设计的实心点接触传感器构型如图2所示。主要有销体、承力支点、导线槽、传感部分和销座组成。实心结构提高了其结构强度,从而增加测量量程。承力支点采用弧形凸台式设计,使传感器与耳片接触形式为点接触,防止传感器与耳片的线接触形式发生改变。各凸台间距根据接头耳片间距确定。传感器凸台之间为传感部段,应变片粘贴于此区域内, 应变片连接导线布置于导线槽内,避免安装使用过程中损坏应变片或导线使传感器失效。

1.3 传感器测量原理

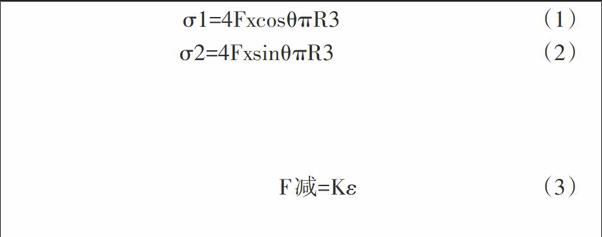

传感器的受力图如图3(a)所示。根据该图可知,在单耳和双耳间隙处受纯弯矩作用。将双耳中心简化为铰支,单耳中心受集中力 ,如图3(c)。传感器两处传感部段圆周上,以导线布置槽为起点,间隔 90?依次布置 4枚应变片,两传感部段上各应变片位置编号如图 4(b)所示。将 1、 3、 5、 7 号应变片和 2、 4、 6、 8号应变片组成全桥测量电路。

式中,[F]-传感器所受剪力;[x]-剪力与应变片粘贴截面之间的距离。

2 传感器强度校核

2.1 传感器材料

为了使载荷传感器具有足够的强度和刚度,选择低合金超高强度钢30CrMnSiNi2A作为传感器材料,其屈服强度为1570MPa,极限强度为1627MPa,一般用于制造高强度连接件和轴类零件等重要受力结构部件。

2.2 强度校核

界面载荷传感器主要用于限制载荷试验阶段,故标定载荷为有限元分析结果中最危险工况的极限界面载荷值乘以67%。校核采用第四强度理论,判断传感器结构是否满足强度要求。

实心点接触传感器主要用于测量载荷薄弱处的界面载荷,故其测量位置为位于图1的5、6、7、8处。为获得保守的校核结果,选取传感器的中间支点截面进行强度计算。

传感器的屈服准则为:

3 传感器可行性分析

在测力传感器结构定型前,需要对其进行地面验证试验检测传感器性能的各项指标,包括静态特性分析以及安装位置对传感器测量结果的影响,用于可行性分析,原理图如图3(a)所示。

3.1静态特性分析

3.1.1灵敏度

静态工作状态下,传感器的单位输入所产生的输出称为静态灵敏度,可以用传感器特性曲线上相应点的斜率来表示。实心点接触式传感器的静态特性曲线为直线,计算得到灵敏度为23.117。

3.1.2 重复性

重复性反应的多次重复测量所得的静态特性曲线不一致的程度。若特性曲线一致,表明重复性好,误差也小。

贝塞尔公式为原航空部标准中重复性误差计算所采用的计算方法,其重复性误差可定义为

ξR=3DYF.S.×100% (6)

式中,D-总体标准偏差。ξR反映随机误差的极限值,其置信概率为99.73%。计算得到的重复性误差为1.05%。

3.1.3 迟滞

迟滞表示测试系统当输入量由小变大和由大变小变化时,所得的输出量不一致程度。同一输入量时的输出量的偏差为之后滞后偏差,最大的滞后偏差和满量程输出比值的百分数被称为系统的迟滞。计算得到的迟滞误差为2.07%。

3.1.4线性度

线性度描述静态特性曲线与拟合直线不吻合的程度,线性度的计算过程为

ξL=(?yL)maxYF.S.×100% (7)

式中, (?yL)max是n个测量点中的最大偏差。

拟合基准直线的拟合方法有多种,研究显示,最小二乘法拟合的基准直线效果最好[6]。每种试验都进行了三次重复测量,取平均值作为基准直线的拟合参数,计算得到的非线性误差为0.83%。

3.1.5总精度

总精度是需要一个反映各项指标共同作用的综合性能指标,综合反映了传感器的性能。根据原航空工业部标准,总精度为系统误差ξLH与随机误差ξR之和,

Z=±(ξLH+ξR) (8)

式中,ξLH为非线性误差和迟滞误差的最大值。

按照式(8),传感器总精度为3.12%。

3.2 安装间隙的影响

实际试验中,双耳和单耳中点中心距并不一定能保持相同,故需对安装间隙对测量结果的影响进行研究。选取三种间隙情况,间隙1: =3.0mm,=0.1mm;间隙2:=0.1mm,=3mm;间隙3:=1.6mm,=1.5mm,在相同安装角度,进行3次重复性测量,取平均值做静态特性曲线,以灵敏度为参照,分析不同间隙对其测量结果的影响。

其灵敏度分析结果见表2所列。

3.3 安装角度的影响

实际试验中,耳片安装角度也比较难以控制,故需分析安装角度的变化对测量结果的影响。耳片安装间隙相同的情况下,对以下四种安装角度分别进行3 次重复性测量,取其平均值进行分析。同样采用灵敏度作为参考项。对应的灵敏度见表3所列。

通过表3可知,各安装角度下传感器拟合的特性曲线具有良好的线性度和一致性,安装角度的改变并不会影响结果的精度。

4 结论

对实心点传感器的强度进行了强度校核,显示该构型传感器具有足够的强度,能够满足实验的量程要求。同时,静力特性分析显示,点接触式的设计保证了该传感器的线性度,其总精度为3.1%,误差较小,不同安装间隙和安装角度下对测量结果的影响基本可以忽略。以上结论表明实心点接触式传感器符合地面静力试验的要求,可以进一步对传感器的标定与应用进行研究。

参考文献:

[1]刘亚奇,胡锦旋,刘星北,等. 翼下发动机吊架及其与机翼连接结构研究[J]. 民用飞机设计与研究, 2009(S1):74-76.

[2]强宝平. 全尺寸飞机结构试验技术[J].航空科学技术, 2012(6):10-13.

[3]吴森. 结构试验基础[M].北京:航空工业出版社, 1992.

[4]陈仁文, 朱莉娅. 大型飞机中的若干关键测控技术及其发展趋势[J].航空制造技术, 2009(8):42-47.

[5]Magtrol (Shanghai) Co.,Ltd.载荷测量栓[EB/OL]. http://www.magtrol.com.cn.

[6]彭俊珍. 直线拟合对传感器线性度的影响[J].湖北职业技术学院学报, 2005,8(3):73-76.