身管材料再制造接箍表面激光淬火数值分析

2016-07-20皇甫列锋

余 飞,皇甫列锋,王 明,隋 珅

(72478部队,济南 250000)

身管材料再制造接箍表面激光淬火数值分析

余飞,皇甫列锋,王明,隋珅

(72478部队,济南 250000)

摘要:通过试验验证已知,将退役火炮身管材料应用于石油钻采零部件,在结构和性能方面均具备再制造的可行性。为进一步提高退役优质材料的再利用价值,对再制造接箍表面进行激光淬火强化处理,并对其热响应过程进行数值分析。建立了环状接箍材料的数值模型,优化热源数学表达模型和加载过程,计算分析结果表明:激光功率增加和扫描速度降低会提高温度场最高温度和增加淬硬厚度,而功率过高则会造成表面烧损,进一步提高扫描速度虽能降低烧损程度,但同时会降低淬硬厚度,从而影响表面强化质量。

关键词:身管;接箍;激光淬火;数值模型;温度场

激光再制造技术是二十一世纪先进制造技术的重要组成部分,极具工业发展潜力。军用钢材作为国家的战略资源,具有批量小规格多、质量要求严格、生产成本高的特点,与普通钢材相比,其具有强度高、韧性好,耐磨、耐腐蚀,可长期服役于高温差、高腐蚀性、燃气冲刷和爆炸冲击等极端复杂的环境[1-2]。对于退役的军用装备和零部件,若直接报废或回炉则无法充分利用优质特种钢材的价值,这不仅增加经济成本,而且给资源和环境带来巨大压力。因此对退役的军用装备及零部件开展绿色再制造研究具有较大的开发潜力。

目前为止,对于军工材料再制造的研究还鲜有报道。石油石化领域的设备通常在各种恶劣的环境下工作,在井下及海水中长期受到磨损及腐蚀破坏,零部件易发生破坏失效,影响油田的作业效率,甚至会影响油田的正常运营,而军用材料适应恶劣环境的各种优良特性正好可以满足石油石化行业零部件的使用性能要求。因此,研究利用退役军用装备和零部件再制造生产石油石化零部件可充分挖掘军用材料的潜能,有效降低资源消耗,提高材料的经济效益及油田的生产效益。

为验证退役火炮身管(以下简称身管)再制造生产石油石化行业零部件的可行性,本文参考石油装备相关标准,通过试验对退役火炮身管的结构尺寸、化学成分、抗冲击性能、拉伸性能、硬度等参数进行了对比分析研究[3]。从结构尺寸分析表明身管可用来再制造生产规格小于身管自身尺寸的接箍等油田作业零部件;身管含有API标准中要求的所有元素,元素含量符合标准要求,且Ni、P两种元素的含量明显高于标准数值,这使得身管材料的强度、韧性和耐腐蚀能力均优于API标准中的材料[4-5];拉伸试验表明,身管抗拉强度为1 039~1 095MPa,拉伸屈服强度为942~975MPa,其拉伸性能优于API标准中的C95级钢,接近Q125级钢;夏比冲击试验表明,身管的抗冲击性能接近API标准中Q125级钢的使用性能要求;身管硬度检测值为35.8~36.0HRC,其值大于API标准中有硬度参考值的最优钢级T95级钢,硬度的提高标志着耐磨性的提高。综上研究结果表明,身管材料的使用性能优于C95级钢,接近Q125级钢的使用性能。因此,身管满足再制造石油石化零部件的要求,尤其适合生产油管接箍和扶正器等尺寸规格较小的零部件。

通过试验分析可知,退役身管可作为性能优良的原材料再制造石油石化零部件,但油田作业环境恶劣,工况复杂,零部件极易因磨损、腐蚀等原因破坏失效,提高零部件耐磨、耐蚀能力进而延长使用寿命成为亟待解决的问题。因此,有必要进一步提高身管再制造零部件的表面性能,以便提高再制造零部件的使用性能,延长使用寿命,充分挖掘军用钢材的使用价值。激光淬火具有快速加热快速冷却、受热面积小的特点,激光淬火后零件表面可获得足够厚的高硬层,而内部材料依然保持优良的韧塑性,因此激光淬火技术自问世以来就得到制造业的关注并进行了一定的探索应用。赫庆坤等对接箍表面进行激光淬火处理,采用微观形貌分析与力学性能测试方法探索激光表面处理后接箍的磨损失效机制,提高了接箍的使用寿命[6]。张宏等提出了齿轮激光表面强化的偏置技术、变速扫描技术和辅助冷却技术,获得了沿齿廓分布的均匀硬化层,在保证齿轮不变形的情况下提高了齿轮的表面性能[7]。本文在已有试验分析基础上,利用有限元分析方法探究激光淬火技术基于身管再制造零部件的应用,分析激光参数对淬火技术的影响,为身管再制造零部件性能的再提高提供理论参考。

1激光表面淬火有限元模型

考虑到激光加工为小面积连续扫描加工,除了工件始、末端外,中间部分每个扫描单元的热响应规律相同。若对身管制造的接箍整个表面进行分析将耗费大量的时间,因此为了简化计算,本文只取内径为40mm,外径为50mm,长度为40mm的管壁进行分析,又因管材为轴对称材料,因此选择该段圆管的1/2进行分析计算。为提高模型的计算效率,作如下假设:

1)环境稳定,忽略身管与环境的耦合作用。

2)身管材料具有各向同性,导热系数、比热容、对流系数等热物性参数随温度变化。

3)除被加工表面外,忽略其余侧面与环境的对流换热。

1.1热物性参数的确定

本文采用热流密度分布比较均匀的矩形光斑,光斑尺寸为10mm×1mm。材料密度为ρ=7 850kg/m3,泊松比μ=0.25,其余热物性参数:比热容C、导热系数K、对流系数H以及弹性模量E随温度的变化规律参考文献[8-10]。钢对激光的吸收率较低,一般为10%左右,所以实际加工过程中需要对工件表面进行黑化处理,文中取黑化后激光吸收系数λ=0.60[11]。

1.2建模过程

结合以上分析建立激光单道扫描淬火模型,淬火过程示意如图1所示,激光束作用于工件表面并沿v方向扫描。

图1 激光淬火示意

为保证计算的准确性,选择合适的单元对模型进行网格划分,根据有限元单元的特点,本文选取三维八节点六面体热单元solid70对模型进行划分。solid70具有三个方向的热传导能力,便于进行三维静态和瞬态热分析,同时solid70在结构分析时会自动转换成solid45结果单元。为了实现同时输入热流密度和对流换热,在淬火层上表面覆盖一层surf152三维表面效应单元。同样,为了较真实地模拟工件在工作台上的情景,在工件底面设置桌面接触。模型中淬火区和相邻淬火区的部分是重点分析和关注的区域,为了提高计算精度和效率,需要细化淬火区的网格密度,从淬火区到模型外侧网格由密到疏分布。模型如图2所示,共计86 000个单元。

图2 激光淬火模型

1.3初始和边界条件

淬火开始时,身管与周围环境处于相同温度T0,激光淬火初始条件为:

Tt=0=T(x,y,t)

(1)

初始温度T0设为20 ℃,计算出淬火模型在室温下的状态作为模型的初始边界条件,初始边界条件施加给模型整个外表面。考虑到激光加工具有快速加热快、速冷却和受热面积小的特点,模型的底面和4个侧面设为绝热面,仅模型上表面考虑与环境的对流换热和辐射作用,模型的换热系数取10W/(m2·℃)[12]。

模型的热流密度以移动线热源的方式加载,模型表面吸收的热流密度为:

(2)

式中:P为激光功率,L为矩形光斑长度,W为矩形光斑宽度,η为激光吸收系数。

2激光表面淬火过程热响应规律分析

依据上述分析,将边界和载荷依次施加到模型中,对整个模型分析处理,探求身管再制造零部件激光表面淬火的温度场和应力应变场的响应规律,为身管再制造零部件激光淬火的实现提供理论支持。

2.1淬火温度场分析

首先,分析激光功率对淬火温度场的影响。取激光功率为500、800、1 000、1 200和1 500W,扫描速度v=10mm/s进行分析。图3为功率P=1 500W时,时间t为0.5、7.85、15.7和315.7s时的温度场分布云图。

a 0.5 s

b 7.85 s

c 15.7 s

d 315.7 s

激光温度场呈带有长尾的带状分布,光斑中心温度较高边缘温度较低,这是由于光斑被冷基体包围,边缘散热速度大于光斑中心散热速度造成的。由图3a和3b可以看出,温度场在0.5s时基本达到稳定,稳定后的温度场最高温度大约为1 367 ℃,光斑中心温度最高;冷却300s后工件基本冷却至室温,在淬火开始的时候温度场最高温度较低,而在淬火结束时温度场最高温度很高,1 500W功率下最高温度为1 625.95 ℃。这是由于淬火开始时基体温度较低,温度通过基体和空气同时散热,散热速度较快;而在淬火结束的位置由于已淬火区域基体温度较高,热量主要通过空气扩散,大量的热量积累造成末端温度升高;由图3可知,沿扫描方向矩形光斑的前端温度较高,等温线分布密集,矩形光斑的后端温度较低,等温线分布稀疏。

2.2淬火参数及淬硬深度分析

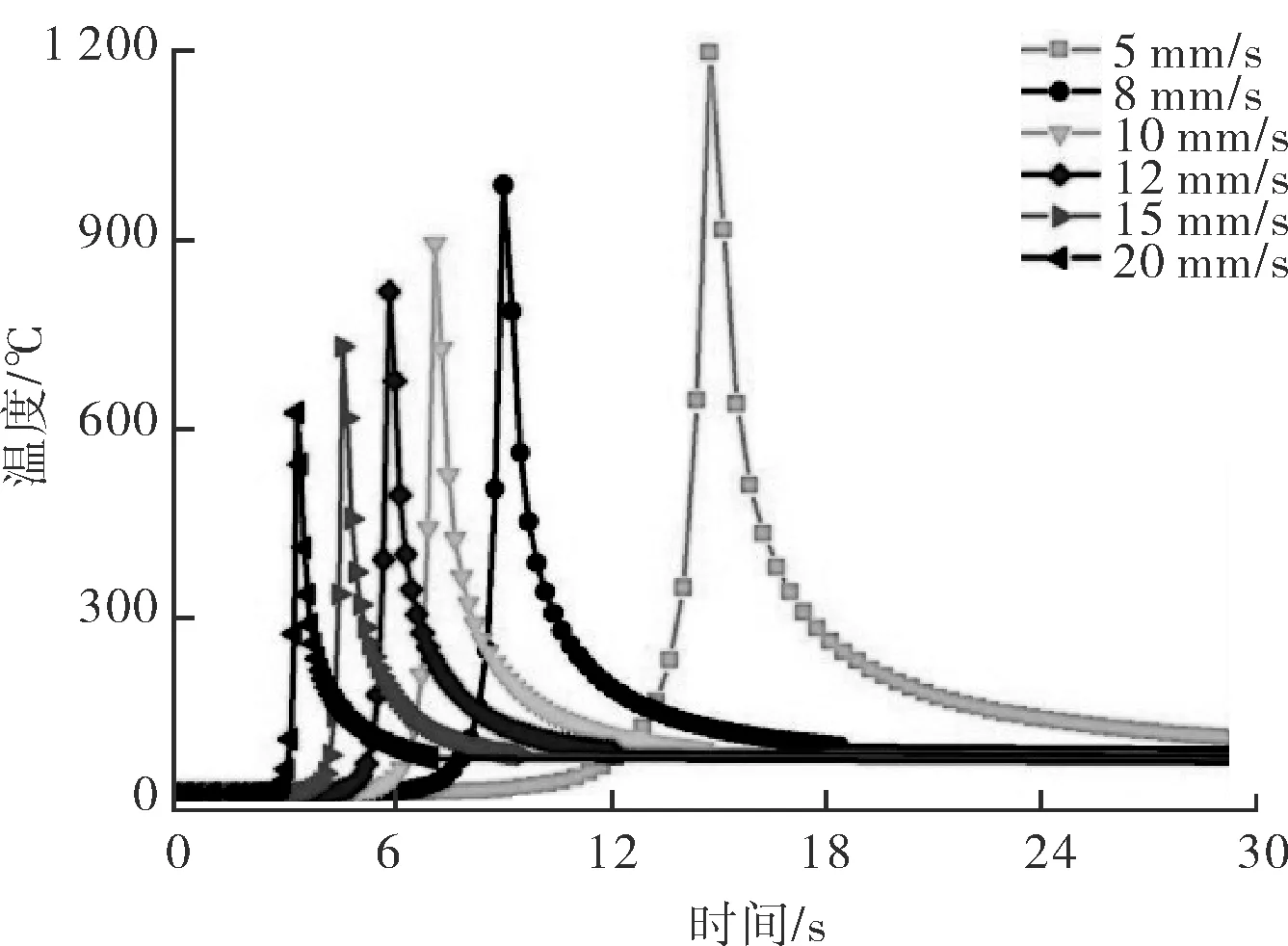

取淬火区yz截面上表面的中心点A进行研究,探讨激光淬火的最佳工艺参数范围,不同功率和扫描速度下淬火温度随时间变化的曲线如图4~5所示。参考现有激光参数的研究,图4的扫描速度选10mm/s,图5的激光功率选1 000W。

图4 不同功率下的温度曲线

图5 不同扫描速度下的温度曲线

由图4发现,A点的温度在约7.85s时迅速达到最高点,之后又急速降低,这反映了激光加工急冷急热的特性,且随功率的增大,A点的最高温度也增大。因此功率越大光斑处所达到的温度也越高,相应的淬硬层越厚。而淬火是在一定温度下进行的,温度太低则淬硬层太薄而达不到要求,温度太高则会造成工件表面烧损。对于钢材淬火温度一般在相变温度Ac1以上30~50 ℃,根据身管材料的热学特性可知,身管材料的相变温度Ac约为780 ℃[13],同时激光加工具有急冷急热的特性,造成材料的相变温度向高温区域移动[14],综合分析各学者的研究可知,身管激光淬火的淬火温度在900 ℃左右。当激光功率小于1 000W时,工件所能达到的最高温度小于900 ℃,无法形成有效的淬硬层;当功率大于1 200W时,工件所能达到的最高温度将超过1 200 ℃,该温度接近钢的熔点,容易造成工件表面烧损。因此,在扫描速度为10mm/s的工况下最佳激光功率为1 000 ~1 200W。

由图5可知,扫描速度越快工件所能达到的温度越低,扫描速度越慢工件所能达到的温度越高。扫描速度越慢单位时间内单位面积工件表面所吸收的激光能量越高,反之所吸收的激光能量就越低。当扫描速度大于12mm/s时工件所能达到的最高温度小于800 ℃,无法形成有效的淬火层。当扫描速度低于8mm/s时,工件温度将高于1 150 ℃,可能会对工件表面造成烧损。由5mm/s时最高温度为1 200 ℃可知,较小的激光功率和较慢的扫描速度依然能够达到淬火要求,但是过低的扫描速度将降低加工效率。因此,在激光功率为1 000W时的最佳扫描速度为8~12mm/s。

为分析不同激光加工参数对淬硬层厚度的影响,取通过A点且沿y轴负方向的路径line进行研究。不同功率和扫描速度下淬火温度沿路径line的变化曲线如图6~7所示。为分析速度变化对淬硬深度的影响,将图7的激光功率设为1 500W。

图6 不同功率下沿路径的温度变化曲线

图7 不同扫描速度下沿路径的温度变化曲线

由图6可知,固定扫描速度下,随着激光功率的增加,淬硬厚度逐渐增大,且根据材料的相变温度,在激光功率1 200W,扫描速度10mm/s时淬硬厚度约为0.4mm。若继续增大激光功率,相应的必需增大扫描速度,否则会造成工件表面烧损。由图7可知,固定激光功率下,随着扫描速度的增加,淬硬厚度逐渐减小,且根据材料相变温度,在激光功率1 500W,扫描速度15mm/s时淬硬厚度约为0.25mm。对比发现其淬硬厚度小于激光功率1 200W、扫描速度10mm/s工况,虽然加工效率得到提高但淬硬厚度降低。这是因为虽然提高激光功率增加了光斑的能量密度,但是相应速度的提高却减少了光斑在某一点停留的时间,这将造成热量不能及时向line方向传递而通过纵向冷基体和空气散失。所以,增大扫描速度,虽然能提高加工效率但会造成能源浪费和加工质量降低。综合以上分析,得出针对身管再制造零部件激光表面淬火的最佳激光参数为激光功率约1 200W,扫描速度约10mm/s。

3结论

1)简化并建立了激光淬火模型,并通过设定合适的边界条件、物性参数以及细化模型局部的网格来提高模型的可靠性。

2)随激光功率的增加或激光扫描速度的降低,激光淬火的温度场的最高温度升高,但过高的激光功率和过低的激光扫描速度都会造成工件表面烧损,过低的扫描速度会降低加工效率。

3)随激光功率的增大工件淬硬厚度增加,在较高激光功率下可以通过增加激光扫描速度保证工件表面不被烧损,但激光扫描速度的增加减少了光斑在某点停留的时间,造成淬硬厚度的降低。

4)通过激光参数对温度场和淬硬厚度的分析并综合加工效率和能量利用率,得出基于身管再制造零部件的激光淬火参数为激光功率约1 200W,扫描速度约10mm/s。

参考文献:

[1]宣卫芳,杨晓然.国内外军工材料环境试验现状及发展趋势[J].装备环境工程,2004(1):16-22.

[2]汪学华,何新洲,杨晓然,等.军工材料环境适应性工程化验证和研究发展战略探讨[J].装备环境工程,2005,2(6):48-57.

[3]王明,刘付杰,皇甫列锋,等.退役火炮身管用于接箍的再制造方法研究[J].石油矿场机械,2015,44(12):58-62.

[4]狄国标,周砚磊,麻庆申,等.镍含量对海洋平台用钢组织性能的影响[J].钢铁研究学报,2012,24(6):52-56.

[5]侯伟骜,崔崇,国俊丰,等.含P元素铁基非晶合金涂层在碱性溶液中的耐蚀性能影响因素的研究[J].热喷涂技术,2012,4(3):28-32.

[6]赫庆坤,李同道,王勇,等.抽油杆接箍直纹激光淬火的磨损性能研究[J].金属热处理,2008,33(7):73-76.

[7]张宏,石岩,张冬云,等.齿轮激光表面强化技术研究[J].应用激光,2000,20(2):64-66.

NumericalAnalysisofLaserSurfaceHardeningonCouplingMadeFromRetiredGunTube

YUFei,HUANGFULiefeng,WANGMing,SUIKun

(72478 Troops,Jinan 250000,China)

Abstract:According to the experiment,the retired gun tube material has remanufacturing feasibility in oil drilling components in terms of structure and performance.In order to further excavate the recycling value of the retired high quality material,process the coupling surface with laser quenching strengthening technology,and then explore its thermal response characteristic using numerical method.The numerical model of the circular coupling material was established to optimize the heat source mathematical expression and the loading process.The calculation results show that:the highest temperature in temperature field and the hardening thickness increases with the increasing of laser power and the decreasing of scanning speed,it will cause surface burning if the power is too high.To further improve the scan speed can reduce the damage degree,but the hardening thickness decreasing at the same time,thus affect the Surface hardening quality.

Keywords:gun tube;coupling;laser quenching;numerical model;temperature field

文章编号:1001-3482(2016)06-0084-06

收稿日期:2016-01-22

作者简介:余飞(1976-),男,河南商城人,工程师,从事报废装备金属利用技术工作,E-mail:xhs72478@163.com。

中图分类号:TE931.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.06.019