聚合物搅拌脱挥设备及其CFD模拟研究进展

2016-07-14成文凯王嘉骏顾雪萍冯连芳浙江大学化学工程与生物工程学院化学工程联合国家重点实验室浙江杭州310027

成文凯,王嘉骏,顾雪萍,冯连芳(浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州 310027)

综述与专论

聚合物搅拌脱挥设备及其CFD模拟研究进展

成文凯,王嘉骏,顾雪萍,冯连芳

(浙江大学化学工程与生物工程学院,化学工程联合国家重点实验室,浙江 杭州 310027)

摘要:综述了聚合物搅拌脱挥设备的开发进展,分析了设备开发过程存在的关键问题。指出卧式脱挥设备中的流动特性、混合特性、成膜特性以及表面更新特性等是强化传质的关键因素,具有自清洁搅拌特性的高效卧式脱挥设备是装备开发与研究的主要方向。阐述了计算流体力学(CFD)在研究高黏流体卧式搅拌设备内传递过程机理中的应用。基于网格重叠技术的有限元方法和基于动网格的有限体积方法可以解决复杂几何结构的桨叶和翅片、双轴的旋转运动以及啮合机构非常小的间隙等难题。借助于CFD中VOF多相流模型可以精确地追踪气液相界面,模拟反应器中的成膜过程和表面更新特性,进而可以深入分析设备中的传质过程,为高效聚合物脱挥设备的优化与设计提供了新的思路。

关键词:脱挥;自清洁;数值模拟;传质;搅拌

第一作者:成文凯(1988—),男,博士,研究方向为聚合反应器工程。E-mail chengwenk@163.com。联系人:王嘉骏,副教授。E-mail jiajunwang@zju.edu.cn。

将未反应的单体、残留的溶剂、齐聚物等小分子挥发分从体系中脱除是聚合工艺的必经阶段,这个过程即为聚合物脱挥。聚合物脱挥是一个受到热力学与传质控制的分离过程,过程的难点在于强化高黏物系中传质过程,需要借助于特殊的分离设备。聚合物脱挥过程的能耗通常占整个聚合工艺流程的60%~70%。因此,开发高效的聚合物脱挥设备,对于简化聚合工艺流程、降低过程能耗、提高产品性能和竞争力等方面至关重要。本文介绍了新型的聚合物搅拌脱挥设备以及计算流体力学(CFD)在开发高黏卧式搅拌设备中的应用,以期为新型高效传质设备的研究提供参考。

1 卧式脱挥设备

对于高黏物系的脱挥过程,传统的闪蒸型脱挥设备难以获得较好的效果,而具有较大传质比表面积、较快地表面更新以及自清洁等特征的圆盘反应器、挤出机、捏合机等卧式脱挥设备显示出极大的优越性[1-2]。

具有大比表面积的卧式圆盘反应器是聚酯工业中的典型设备[3-4],其专利技术以吉玛和钟纺等公司为代表。圆盘反应器中物料借助于黏性力、重力等作用在圆盘表面形成液膜,运动过程中又存在着形变。液膜与反应器中的物料混合,并以一定的速率进行更新。液膜的形成增大了气液传质面积,液膜的更新也强化了气液传质过程,如图1。

图1 圆盘表面的成膜过程

高黏物料与成膜元件的黏附力较小,且反应器内部的几何结构、成膜元件的材质和以及表面状况都制约着反应器的成膜效率。然而,聚酯等高黏物料具有较大的表面张力,可以在一定程度上增加成膜面积,提高设备的成膜效率。杜邦公司设计了具有网格结构的笼式缩聚反应器[5],如图2所示。物料在网格上可以形成张紧的薄膜,这种薄膜由于表面张力的作用,不易破裂,运动的过程中具有一定程度的拉伸变形。同时,可以在网盘之间增加不同形状的刮刀,减小高黏物系在桨叶之间的粘连作用,可减小盘间距以增大成膜面积。

图2 笼式缩聚反应器

对于卧式单轴圆盘反应器以及笼式缩聚反应器,物料在反应器的成膜性能和表面更新只是依赖于物料与搅拌元件之间的相互作用。随着反应的进行,物料的黏度进一步增大,桨叶之间会存在一定的粘连,进而限制圆盘表面的成膜与液膜的表面更新,与此同时,这种反应器结构通常也不具备自清洁作用。

国外公司开发出一系列卧式双轴脱挥反应器,用于聚酯的终缩聚反应器,包括圆盘桨、眼睛桨以及格子桨等。这类设备中存在搅拌元件的拉伸和剪切作用,极大地降低了物料在桨叶之间的粘连,在桨叶表面形成很薄的液膜,与此同时,液膜还可以获得较快的表面更新,这类反应器也存在一定程度上的自清洁作用。图3为日本Hitachi公司的卧式双轴搅拌设备[6],它不仅可以处理黏度为几个 Pa·s的物系,也可以处理超高黏度的物料,如20000Pa·s。物料在特殊几何结构的桨叶表面形成黏附膜和下垂膜。桨叶表面的刮刀可以降低物料的粘连作用,减小液膜的厚度和气相传质阻力。液膜在拉伸和剪切作用下获得较快的表面更新。

相对于高剪切和窄停留时间分布的脱挥挤出机而言,捏合机在处理大批量高黏物系时,可以延长物料的停留时间,减小剪切应力。同时,捏合机具有较大的自由体积和自清洁特性,脱挥口横截面积的增大也降低了堵塞的可能性,因而在聚合物脱挥等领域方面具有较好的应用前景[7]。

图3 Hitachi公司卧式双轴搅拌设备

德国Bayer公司公布了一系列卧式双轴高黏搅拌设备[8-9],如图4。这种设备几何结构极为复杂,桨叶之间相互啮合作用以及桨叶与壁面之间的刮擦作用,使得设备具有完全的自清洁特性。反应器内不存在死区,物料可以获得较快的表面更新。反应器还具有大的有效反应体积和轴向输送能力。

德国BASF公司公开了一种新型的卧式双轴捏合机的专利[10],如图 5。图中上方的轴为清理轴,下方的轴为主搅拌轴,两根搅拌轴上分布着数目各异的捏合杆,该设备的自清洁功能依靠两根搅拌轴上捏合杆的捏合作用。物料在径向呈现全混流的状态,轴向上则呈现平推流的特征。该设备还具有较好的传热能力和较大的有效反应体积。

瑞士List公司公布了几种卧式高黏自清洁搅拌设备[11-12],该设备具有较好的混合能力和自清洁能力。传统的溶液聚合脱挥过程包括凝聚、汽提、干燥等单元操作,能耗大且效率低。将List捏合反应器应用于顺丁橡胶等溶液聚合的直接脱挥过程[13],不仅工艺流程得到极大的简化,过程能耗降低了76%,这代表了溶液聚合脱挥工艺主要发展方向,如图6。

对于一定的反应器和反应体系而言,设备的脱挥性能取决于反应器中的传质面积以及其表面更新性能等因素[14]。目前主要采用几何结构复杂的搅拌元件,通过拉伸和剪切作用,实现最大的成膜面积。进一步可采用双轴和复杂捏合机构,通过啮合作用实现完全自清洁,使得物料在设备中不发生粘连,强化液膜的表面更新,增加传质推动力。

2 卧式搅拌设备CFD研究进展

反应器的流动特性、成膜特性、混合特性、表面更新特性、传质特性以及功耗特性等方面的规律是优化与设计终缩聚反应器的必要前提[15],这些特征也是实验研究的主要方面[16-18]。基于工程经验和实验的方法来设计反应器,实验的工作量大,且具有一定的局限性。高黏物系的搅拌设备通常具有较为复杂的几何结构,设备中的流场等特征难以通过实验的方法获取。

近年来,计算流体力学(computational fluid dynamics,CFD)方法在反应器的优化、设计和工程放大等领域受到广泛关注[19-21]。但是卧式搅拌设备的CFD模拟具有很大难度,主要体现在非常复杂的桨叶和翅片几何结构、双轴的旋转运动、啮合机构非常小的间隙以及存在气液相界面等。常规的多重参考系模型难处理复杂结构桨叶和双轴搅拌等难题,需要借助于滑移网格以及动网格等方法。CFD中多相流模型如混合物(mixture)模型、欧拉(Eulerian)模型难以准确追踪气液两相的相界面。VOF(volume of fluid)模型可以确定流体界面的变化,模拟反应器的成膜特性和表面更新特性。

图4 Bayer公司卧式双轴混合设备

图5 BASF公司卧式双轴捏合机

图6 溶液聚合脱挥新工艺

2.1 流场特性

流速分布是研究设备中流体混合、温度分布、停留时间分布以及功率特性的基础。采用CFD可以获取流场,进而可以优化反应器结构和操作条件[22-23]。单纯[24]采用滑移网格方法对卧式单轴自清洁搅拌釜的流场特性进行分析,如图 7。物料的黏度较高时,清洁翅强化了釜体内的湍动,整个釜体内部的速度场较为均匀。杨腾[25]利用动网格方法、VOF模型对卧式双轴搅拌装置的流场特性进行分析,如图 8。增加转速,釜内低速流动区域明显减小,径向混合也进一步得到强化。

2.2 混合特性

对于复杂的几何结构和边界条件的挤出机或捏合机而言,通常需要借助特殊的方法来对流动区域的网格进行划分。

AVALOSSE等[26]基于网格重叠技术(MST)利用计算流体力学软件 Polyflow来研究啮合的双螺杆挤出机的混合机理。张先明[27]采用三维有限元法对捏合元件的分布混合进行了模拟研究,发现捏合盘间歇增大可以强化挤出机的分布混合过程,而捏合厚度的增加会使得其分布混合能力减小。WEI等[28]也借助于MST技术对一种新型的双轴捏合机的混合性能进行了研究,如图 9。图10为不同时刻的混合状态。研究表明,轴间距不影响设备的分散混合能力,而搅拌转速对混合效率的影响较大。该设备具有较好的混合能力。王嘉骏等[29]对卧式单轴格子桨搅拌槽的混合特性进行了研究,模拟结果与褪色法实验得到的混合过程吻合良好。

2.3 停留时间分布特性

停留时间分布(RTD)反映了连续过程中物料的返混程度,对最终脱挥与反应效果具有显著影响。CFD可用来模拟反应器等设备的RTD,并可通过示踪法等实验技术进行验证[28,30]。ZHANG等[31]基于计算流体力学软件Polyflow研究了双螺杆挤出机的RTD,如图11。研究表明,捏合角度的增加,物料的RTD变宽,平均停留时间也增大。物料的RTD随着喂料量的增大而变窄。单纯[24]研究了卧式单轴搅拌设备的RTD,釜内的轴向返混随着搅拌转速的增加而减小。

2.4 成膜特性

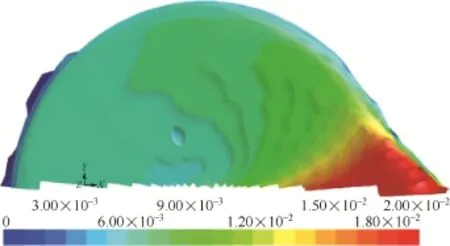

反应器中的成膜性能包括持液量、液膜厚度以及成膜速度,与黏度、液位以及转速等因素有关。搅拌设备的成膜特性决定有效脱挥面积和生产强度[17,32]。HASAN等[33]基于VOF模型研究了二维转鼓处于半稳定状态的液膜厚度,模拟结果与理论分析吻合良好,如图12。杨晓宇等[34]对圆盘反应器中的成膜特性进行了研究。转速增大,圆盘表面的液膜厚度呈现增加的趋势。邓斌等[35]研究了圆盘反应器的成膜特性,液膜分布如图13。圆盘表面的液膜在径向和轴向位置分布不均匀。

图7 卧式单轴自清洁搅拌设备的速度分布图(单位:m/s)

图8 卧式双轴搅拌设备及速度分布图(单位:m/s)

图10 捏合机混合过程的数值模拟

图11 啮合元件及其停留时间分布

图12 甘油最小液膜厚度和转速关系曲线

图13 圆盘表面液膜厚度分布(单位:m)

2.5 表面更新特性

DANCKWERTS表面更新理论描述了气液相界面传质过程[36]。对中高黏度物系,表面更新特性尤为重要。邓斌等[35,37]基于VOF多相流模型研究了卧式圆盘反应器中的液膜更新。通过圆盘的表面更新情况来研究自由膜和附壁膜,揭示了圆盘结构对于液膜更新频率的影响,从而为桨叶的结构优化设计提供了新思路,如图14。物料在开孔的圆盘表面形成自由膜和附壁膜,开孔处的自由膜具有较快的表面更新。

图14 圆盘结构(单位:mm)及其液膜表面更新频率分布(单位:s-1)

3 结 语

聚合体系的复杂性决定了聚合物脱挥过程对于设备的严重依赖性。具有自清洁搅拌特性的卧式脱挥设备是装备开发与研究的主要方向。自主研发高效脱挥设备对于打破专利技术的限制,促进聚合工业的发展有着重要作用。以List为代表的直接脱挥装备与工艺是橡胶脱挥发展的趋势。

CFD为高黏物系搅拌设备的开发提供了新的思路。研究设备中的流动、混合、成膜以及表面更新特性,考察传递强化机理,为脱挥设备的开发和优化提供量化分析的基础。采用基于网格重叠技术的有限元方法和基于动网格的有限体积方法,可解决设备中复杂叶片交错啮合等问题。VOF模型可以准确追踪气液两相界面,模拟成膜特性和表面更新特性。另外,将聚合反应过程与CFD耦合是数值模拟研究的发展方向。

参 考 文 献

[1] 赵玲,朱中南. 聚酯熔融缩聚增黏过程的工程分析[J]. 聚酯工业,2004,17(1):1-4.

[2] 冯连芳,曹松峰,顾雪萍,等. 高粘搅拌聚合反应装置[J]. 合成橡胶工业,2001,24(5):257-261.

[3] HANIMANN K,STIBAL W. Method and device for producing polyester granules and/or shaped parts with a low acetaldehyde content:US 8470220 [P]. 2013-06-25.

[4] WILHELM F,FINKELDEI F. Batch polycondensation method and a rotating disc reactor therefore:US20030139543 [P]. 2003-07-24.

[5] BHATIA K K. Apparatus and process for a polycondensation reaction: US5677415 [P]. 1997-10-14.

[6] OKAMOTO N,MOTOHIRO S,ITOU Y,et al. Apparatus for continuous stirring and process for continuous polycondensation of polymer resin:US6846103 [P]. 2005-01-25.

[7] FLEURY P,WITTE D. Comparison of devolatilization technologiesfor viscous polymers[C]// Annual Technical Conference,2005.

[8] SCHEBESTA K,SCHUCHARDT H,ULLRICH M. Self-cleaning reactor/mixer for highly viscous and cohesive mixing materials: US5876115[P]. 1999-03-02.

[9] SCHUCHARDT H. Mixing apparatus:US5 876115 [P]. 1999-03-02.

[10] STUEVEN U,VAN MIERT L,VAN ESBROECK D,et al. Mixing kneader and process for preparing poly(meth)acrylates using the mixing kneader:US 8070 351[P]. 2011-12-06.

[11] FLEURY P,KUNKEL R. Device for carrying out mechanical,chemical, and/or thermal processes:US2014/0376327[P]. 2014-12-25.

[12] PALMER. Mixing kneader:US6039469[P]. 2000-03-21.

[13] SAFRIT B T,DIENER A E. Kneader technology for the direct devolatilization of temperature sensitive elastomers[C]// Annual Technical Conference,2008.

[14] 祖荣祺,祁建声. 聚酯终聚反应器脱挥结构分析[J]. 聚酯工业,1997(2):33-39.

[15] 蒋春跃,戴干策,徐中先. PET聚酯终缩聚过程的工程分析——卧式双轴脱挥反应器[J]. 聚酯工业,1999,12(1):10-18.

[16] SECK O,MAXISCH T,WARNECKE H,et al. Investigation of the mixing- and devolatilization behavior in a continuous twin-shaft kneader[J]. Macromolecular Symposia,2010,289(1): 155-164.

[17] 吴妙奇,李志鹏,高正明. 圆盘反应器成膜性能的实验研究[J]. 北京化工大学学报(自然科学版),2010,37(5):10-14.

[18] 栗广奉,李广赞,王嘉骏,等. 卧式双轴自清洁反应器粘性体系停留时间分布[J]. 化学工程,2005,33(4):22-25.

[19] SCHNEIDERBAUER S,PUTTINGER S,PIRKER S,et al. CFD modeling and simulation of industrial scale olefin polymerization fluidized bed reactors[J]. Chemical Engineering Journal,2015,264: 99-112.

[20] FATHI ROUDSARI S,EIN-MOZAFFARI F,DHIB R. Use of CFD in modeling MMA solution polymerization in a CSTR[J]. Chemical Engineering Journal,2013,219:429-442.

[21] PATEL H,EIN-MOZAFFARI F,DHIB R. CFD analysis of mixing in thermal polymerization of styrene[J]. Computers & Chemical Engineering,2010,34(4):421-429.

[22] 刘叶凤. 卧式双轴搅拌釜数值模拟与实验研究[D]. 天津:天津大学,2013.

[23] 刘荣. 新型卧式搅拌装置特性研究与设计开发[D]. 天津:天津大学,2009.

[24] 单纯. 卧式单轴自清洁搅拌釜数值模拟[D]. 天津:天津大学,2013.

[25] 杨腾. D-T型卧式双轴搅拌装置的数值模拟[D]. 天津:天津大学,2010.

[26] ALSTEENS B,LEGAT V,AVALOSSE T. Parametric study of the mixing efficiency in a kneading block section of a twin-screw extruder[J]. International Polymer Processing,2004,19(3): 207-217.

[27] 张先明. 挤出过程停留时间分布的实验研究和数值模拟[D]. 杭州:浙江大学,2008.

[28] WEI J,LIANG X L,CHEN D B,et al. Evaluation of the mixing performance for one novel twin screw kneader with particle tracking[J]. Polymer Engineering & Science,2014,54(10): 2407-2419.

[29] 王嘉骏,顾雪萍,冯连芳,等. 卧式搅拌槽内流体混合的实验与模拟研究[J]. 中国科技论文在线,2008(12):911-914.

[30] KALAGA D V,REDDY R K,JOSHI J B,et al. Liquid phase axial mixing in solid-liquid circulating multistage fluidized bed:CFD modeling and RTD measurements[J]. Chemical Engineering Journal,2012,191:475-490.

[31] ZHANG X M,FENG L F,CHEN W X,et al. Numerical simulation and experimental validation of mixing performance of kneading discs in a twin screw extruder[J]. Polymer Engineering & Science,2009,49(9):1772-1783.

[32] 王良生,戴干策. 圆盘反应器成膜性和持液量研究[J]. 化学反应工程与工艺,2000(2):127-135.

[33] HASAN N,NASER J. Determining the thickness of liquid film in laminar condition on a rotating drum surface using CFD[J]. Chemical Engineering Science,2009,64(5):919-924.

[34] 杨晓宇,李志鹏,高正明. 圆盘反应器内流动和成膜性能的数值模拟[J]. 北京化工大学学报(自然科学版),2010,37(6): 29-34.

[35] 邓斌,戴干策. 圆盘反应器流场数值模拟[J]. 化学反应工程与工艺,2015,31(3):254-261.

[36] DANCKWERTS P V. Significance of liquid-film coefficients in gas absorption[J]. Industrial & Engineering Chemistry,1951,43(6): 1460-1467.

[37] 邓斌,戴干策. 圆盘反应器液膜表面更新数值模拟[J]. 化工学报,2015,66(4):1407-1416.

Progress on agitated apparatus for polymer devolatilization and its CFD simulation

CHENG Wenkai,WANG Jiajun,GU Xueping,FENG Lianfang

(State Key Laboratory of Chemical Engineering,College of Chemical and Biological Engineering,Zhejiang University,Hangzhou 310027,Zhejiang,China)

Abstract:The progress on new types of agitated apparatus for polymer devolatilization was reviewed,while the key issues on the development of new devolatilization devices were analyzed. The characteristics of flow field,mixing,film forming and surface renewal are the key factors to strengthen the mass transfer process. Developing highly efficient and self-cleaning devices for polymer devolatilization is the major prospect in this field. The applications of computational fluid mechanics (CFD) simulations on transfer process in such devices were also discussed. Finite element method combined with mesh superposition technique(MST) and finite volume method combined with dynamic mesh technique have been used to deal with problems such as complex geometric blades and fins,twin-shaft rotating motion,tiny gaps within engaged areas and so on. Gas-liquid interface can be precisely tracked by means of volume of fluid(VOF) multiphase flow model. The film forming and surface renewal characteristics can be investigated,which contributes to learn more about the mass transfer mechanism. CFD numerical simulation offers a new idea for designing highly efficient devices for polymer devolatilization.

Key words:devolatilization;self-cleaning;numerical simulation;mass transfer;agitation

中图分类号:TQ 315

文献标志码:A

文章编号:1000-6613(2016)05-1283-06

DOI:10.16085/j.issn.1000-6613.2016.05.003

收稿日期:2015-10-10;修改稿日期:2015-12-15。

基金项目:国家自然科学基金(21276222)及化学工程联合国家重点实验室开放课题(SKL-ChE-13D01)项目。