锌粉表面改性对水性富锌防腐涂层性能的影响*

2016-07-08李三喜丁俊勇

李三喜, 丁俊勇, 王 松

(沈阳工业大学 理学院, 沈阳 110870)

锌粉表面改性对水性富锌防腐涂层性能的影响*

李三喜, 丁俊勇, 王松

(沈阳工业大学 理学院, 沈阳 110870)

片状锌粉; 表面改性; 硅烷偶联剂; 稀土; 物理性能; 分散性; 耐腐蚀性能; 涂层

金属腐蚀会带来巨大的经济损失,而水性富锌防腐涂料因具有防腐性能优异与价格合理等优点被广泛用于金属腐蚀防护领域[1-2].相比球状锌粉,片状锌粉在屏蔽能力、漂浮能力和遮盖能力方面具有更为突出的表现[3-4],且采用片状锌粉制备涂层时,可减少锌粉的用量[5].然而,片状锌粉在水性无机碱性涂料中的分散性和抗沉降性较差而活泼性过强,容易导致涂层因表面不平整而发生失效,因而片状锌粉的应用受到了限制.因此,提高片状锌粉的分散性、抗沉降性和耐腐蚀性是亟待解决的难题,而通过锌粉的表面改性处理,可以解决该类问题.

白艳霞等[6]对片状锌粉进行了硅烷偶联剂改性处理,提高了片状锌粉的分散稳定性、亲水性和润湿性;Tae等[7]采用双硅烷偶联剂改性球状锌粉,使得锌粉表面形成厚度为52 nm的保护膜,从而提高了球状锌粉的耐腐蚀性与分散性;Wang等[8]利用硝酸镧溶液浸泡锌粉,使得锌粉表面形成了氧化镧保护膜,从而提高了锌粉的耐腐蚀性,同时该改性锌粉涂层还可以减少石蜡的附着,因而可以应用于石油开采领域;Palanivel等[9]采用硅烷偶联剂掺杂稀土来处理片状锌粉,改性后锌粉的耐腐蚀性相比单一硅烷膜得到了明显提高;刘勇等[10]利用不同稀土改性环氧片锌涂料,与未添加氯化镧的涂料相比,经氯化镱改性后的涂料的耐腐蚀性更好.本文采用硅烷偶联剂掺杂不同稀土的方式,对片状锌粉进行改性处理,利用改性锌粉制备得到水性硅酸钾富锌防腐涂层,并探究了锌粉表面改性对涂层性能的影响.

1 材料与方法

1.1实验材料

实验材料主要包括双[3-(三乙氧基硅)丙基]胺(硅烷偶联剂BTSPA)、3-(异丁烯酰氧)丙基三甲氧基硅烷(KH-570)、硝酸镧、硝酸镱、无水乙醇、氢氧化钾、硅酸钠、碳酸钠、十二烷基磺酸钠、乳化剂(OP-10)、磷酸三丁酯、片状锌粉(产自枣阳市金浩金属材料有限公司);硅溶胶(产自大连斯诺化学新材料科学技术有限公司);分散剂(产自海明斯特殊化学公司);有机蒙脱石(产自美国NANOCOR公司)与自制超纯水.

1.2改性锌粉的制备

将锌粉置于由硅酸钠、碳酸钠、十二烷基磺酸钠和OP-10配置得到的碱性溶液中,对锌粉进行为时10 min的超声除油处理,利用乙醇进行洗涤后,烘干备用.将超纯水与无水乙醇按照1∶4(体积比)的比例进行混合,加入体积分数为2.5%的硅烷偶联剂BTSPA.利用氢氧化钠将混合溶液的pH值调为9.5左右,在(25±5) ℃下剧烈搅拌1 h后,再对混合溶液进行为时24 h的25 ℃恒温水解处理.将水解后的混合溶液平均分为两份,搅拌后分别加入浓度为0.012 mol/L的硝酸镧与硝酸镱,随后加入质量分数为0.05%的氢氧化钠溶液,从而制造碱性环境.再次搅拌均匀后,即可得到两种不同的改性液.将改性液与经过烘干后的锌粉按照4∶1(质量比)的比例进行混合,搅拌后进行为时30 min的改性处理.对改性锌粉进行离心、乙醇洗涤、过滤、烘干与研磨处理.在保持其他条件不变的前提下,通过添加硅烷偶联剂BTSPA,可以制备得到另一种改性锌粉.

1.3涂层的制备

选用尺寸为5 cm×3 cm×1 mm的Q235碳钢片作为基材,经打磨与丙酮、乙醇清洗后,烘干待用.参照参考文献[11]配制水性改性硅酸钾乳液.将制备得到的改性锌粉与乳液按照1∶3(质量比)的比例进行混合后,加入质量分数为0.1%的增稠剂聚丙烯酸钠、消泡剂磷酸三丁酯、质量分数为2%的粘结促进剂KH-570、抗沉剂有机蒙脱石与质量分数为0.3%的分散剂Disponer W-922来制备涂料.将由不同改性锌粉制得的涂料进行为时40 min的熟化处理后,刷涂于基材表面,并在室温下自然干燥.分别利用原料锌粉ZP1、BTSPA改性锌粉ZP2、BTSPA与硝酸镧改性锌粉ZP3及BTSPA与硝酸镱改性锌粉ZP4,制备富锌涂层ZC1、ZC2、ZC3和ZC4,且涂层厚度为50~100 μm.

1.4性能测试

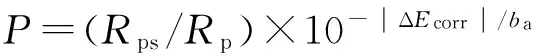

分别依据国标GB/T1731-1993、GB/T1728-1989、GB/T6739-2006、GB/T1720-1989和GB/T1732-1993测试不同改性富锌涂层的柔韧性、干燥时间、硬度、附着力和抗冲击性.采用沉降体积法测试锌粉的分散性.选用正己烷作为分散相,称取2 g锌粉加入附带磨口塞的25 mL量筒中,震荡均匀后,以单位质量锌粉所占容积表征沉降体积,从而完成对锌粉分散性的测试.利用EDAX-9100型能谱仪分析锌粉表面的元素含量.利用日立S-3400N型扫描电子显微镜观察涂层的表面形貌.将不同改性富锌涂层浸泡于质量分数为5%的NaCl溶液并静置120 h后,观察涂层的腐蚀形貌.利用上海辰华CHI604D型电化学工作站测试涂层的电化学性质.其中:参比电极为甘汞电极,辅助电极为铂电极,工作电极为尺寸为1 cm×1 cm的涂层(非工作面密封);腐蚀介质为体积分数为3.5%的NaCl溶液;极化曲线扫描速率为5 mV/s,扫描电位范围为-0.9~-0.4 V.此外,涂层孔隙率计算公式[12]可以表示为

(1)

式中:Rps为基体金属的极化电阻;Rp为涂层的极化电阻;ΔEcorr为涂层体系与基体金属的自腐蚀电位差;ba为基体金属的阳极Tafel斜率.

2 结果与分析

2.1锌粉的成分与分散性

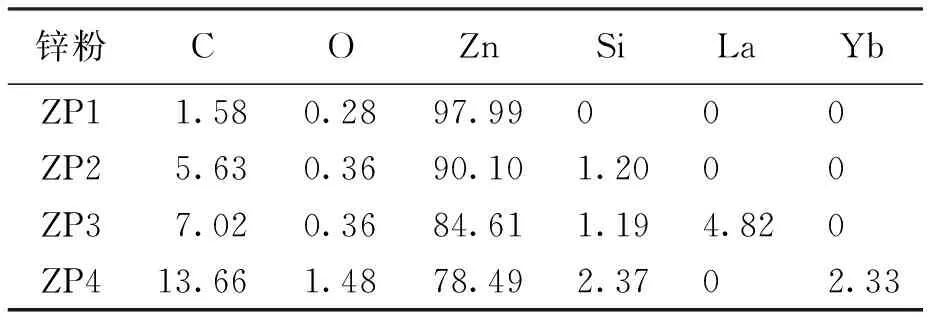

表1为不同锌粉表面的主要元素含量.由表1可见,锌粉ZP2表面Si元素的质量分数为1.2%,锌粉ZP3表面Si与La元素的质量分数分别为1.19%和4.82%,锌粉ZP4表面Si和Yb元素的质量分数分别为2.37%和2.33%,表明改性剂已经接枝到锌粉表面.由表1还可以观察到,锌粉ZP3表面La元素的含量多于锌粉ZP4表面Yb元素的含量.这可能是因为Yb元素具有更好的配位能力,因而可与改性液中的氢氧化钠反应生成较多的沉淀,从而导致接枝到锌粉表面的Yb元素含量减少[10].另外,相比锌粉ZP3,锌粉ZP4表面Si元素含量较多.这可能是由于锌粉ZP4中Yb元素的接枝量较少,从而留给Si元素更多接枝空间的缘故.

表1 不同锌粉表面的主要元素含量(w)

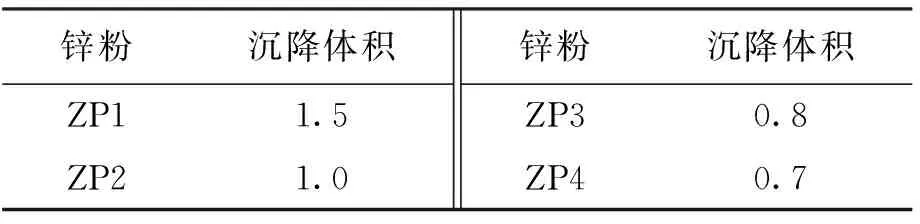

表2为不同锌粉沉降15 min后的沉降体积.沉降体积越小,表明锌粉的分散性越好.由表2可见,与原料锌粉ZP1相比,锌粉ZP2的沉降体积减小了1/3.这是因为硅烷偶联剂BTSPA可在锌粉表面形成硅烷膜,从而增强了锌粉之间的斥力与空间位阻[6],使得锌粉的分散性得以提高.由表2可见,锌粉ZP3与ZP4的沉降体积分别为0.8和0.7 mL/g,其分散性相比锌粉ZP1分别提高了46.7%与53.3%.这是因为加入稀土元素后,在锌粉表面可以形成一层稀土金属氧化膜,该氧化膜增大了锌粉的相对接触角,使得锌粉不易被浸湿,从而提高了锌粉的分散性[8].由表2还可以观察到,锌粉ZP4的分散性提高幅度最明显,这可能是由于锌粉ZP4表面复合保护膜更加协调的缘故.

表2 不同锌粉的沉降体积

2.2涂层的物理性能

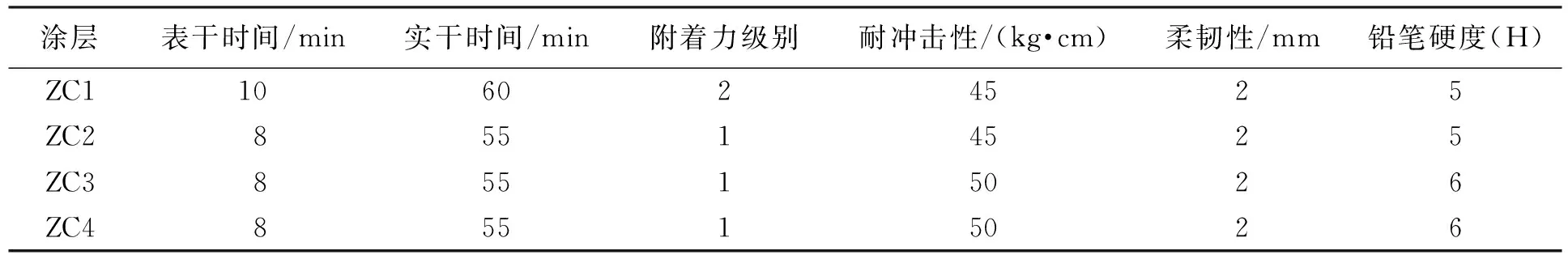

表3为不同改性富锌涂层的物理性能测试结果.由表3可见,与原料锌粉涂层ZC1相比,改性涂层ZC2的表干与实干时间缩短,但附着力提高.这可能是因为改性锌粉ZP2表面未聚合的Si—OH与乳液发生反应缩短了干燥时间,且Si—OH在锌粉、乳液和基体之间起到了桥接作用,使得涂层的附着力得以提高.与原料锌粉涂层ZC1相比,改性涂层ZC3与ZC4的表干与实干时间分别缩短了20%和8.3%,且两种涂层的附着力同样提高1级.由表3还可以观察到,改性涂层ZC3与ZC4的耐冲击性与铅笔硬度也得到了提高.这可能是因为加入稀土元素后,提高了乳液之间的交联程度[10],使得涂层更加致密,因而能够进一步提高涂层的物理性能.

表3 不同改性富锌涂层的物理性能

2.3涂层的SEM分析

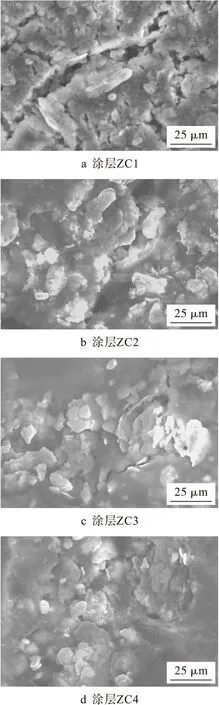

图1为不同改性富锌涂层的SEM图像.

由图1a可见,在原料锌粉涂层ZC1表面观察到了较多裂痕,这是由于片状锌粉在水性乳液中分散性较差的缘故.由图1b可见,改性涂层ZC2表面的裂痕数量减少,这可能是因为经锌粉

图1 不同改性富锌涂层的SEM图像

改性后,在表面形成的硅烷膜提高了锌粉在乳液中的分散性.同时,锌粉表面未聚合的Si—OH可与乳液发生反应,从而改善了涂层在干燥过程中因体积收缩而出现裂痕的情况[11].由图1c、d可见,改性涂层ZC3与ZC4的表面裂痕数量进一步减少.这种现象可以归因于两方面原因:一方面,在锌粉表面硅烷膜的作用下,表面裂痕数量得以减少;另一方面,稀土掺杂改性锌粉后,锌粉表面含有稀土元素,这些稀土元素能够提高乳液间的交联程度,形成更加致密的涂层,从而使得涂层的裂痕数量减少[10].涂层表面裂痕数量的减少,意味着涂层孔隙率的降低.因此,与原料锌粉涂层相比,改性富锌涂层应具有更小的孔隙率.

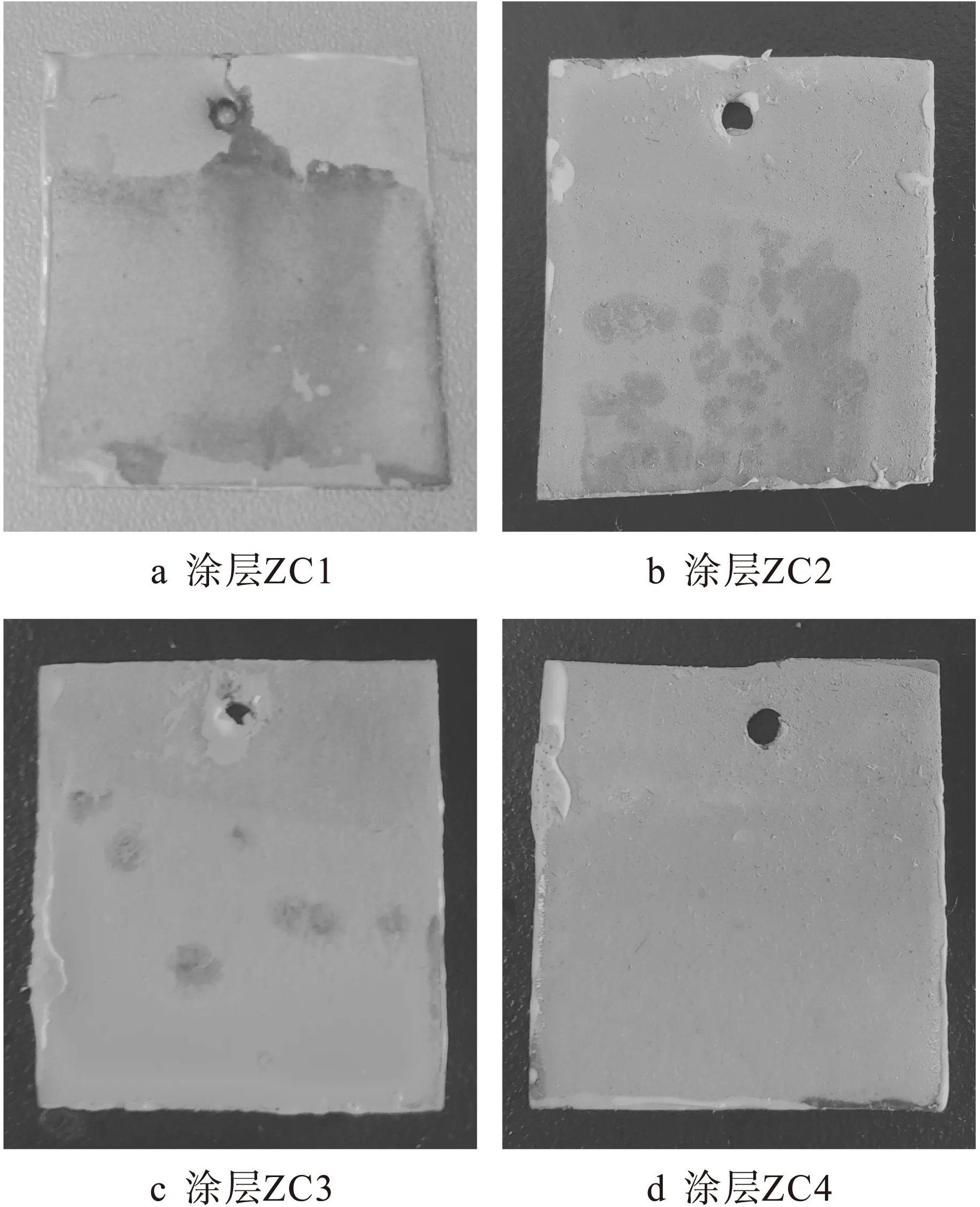

2.4涂层的腐蚀形貌

图2为不同改性富锌涂层在质量分数为5%的NaCl溶液中浸泡120 h后的表面形貌.由图2可见,经NaCl溶液浸泡后,各种涂层表面发生了不同程度的腐蚀.涂层ZC1的腐蚀最为严重,涂层表面的大部分面积出现了锈块(见图2a).与涂层ZC1相比,改性涂层ZC2的锈块面积开始减少(见图2b),表明改性涂层ZC2的耐腐蚀性增强,这可能是因为改性涂层ZC2的锌粉分散性较高,从而提高了涂层的致密性.同时,锌粉表面的硅烷膜对锌粉自身具有一定的保护作用,使得锌粉在涂层中作阴极保护时可以持续更久的时间,从而提高了涂层的耐腐蚀性.由图2c、d可见,改性涂层ZC3与ZC4表面的锈块面积进一步减少,且改性涂层ZC4表面几乎未发生腐蚀.这可能是因为稀土的加入能够促进乳液间的交联程度,使得涂层的致密性得到进一步提高.同时,稀土掺杂改性锌粉后,在锌粉表面形成了一层稀土氧化物保护膜,使得锌粉的耐腐蚀性得到增强,从而有利于提高涂层的耐腐蚀性.对比图2可知,改性涂层ZC4的耐腐蚀性最好,这可能是由于改性涂层ZC4的锌粉表面复合保护膜更加协调、稳定的缘故.

图2 不同改性富锌涂层的表面形貌

2.5涂层的极化曲线与孔隙率

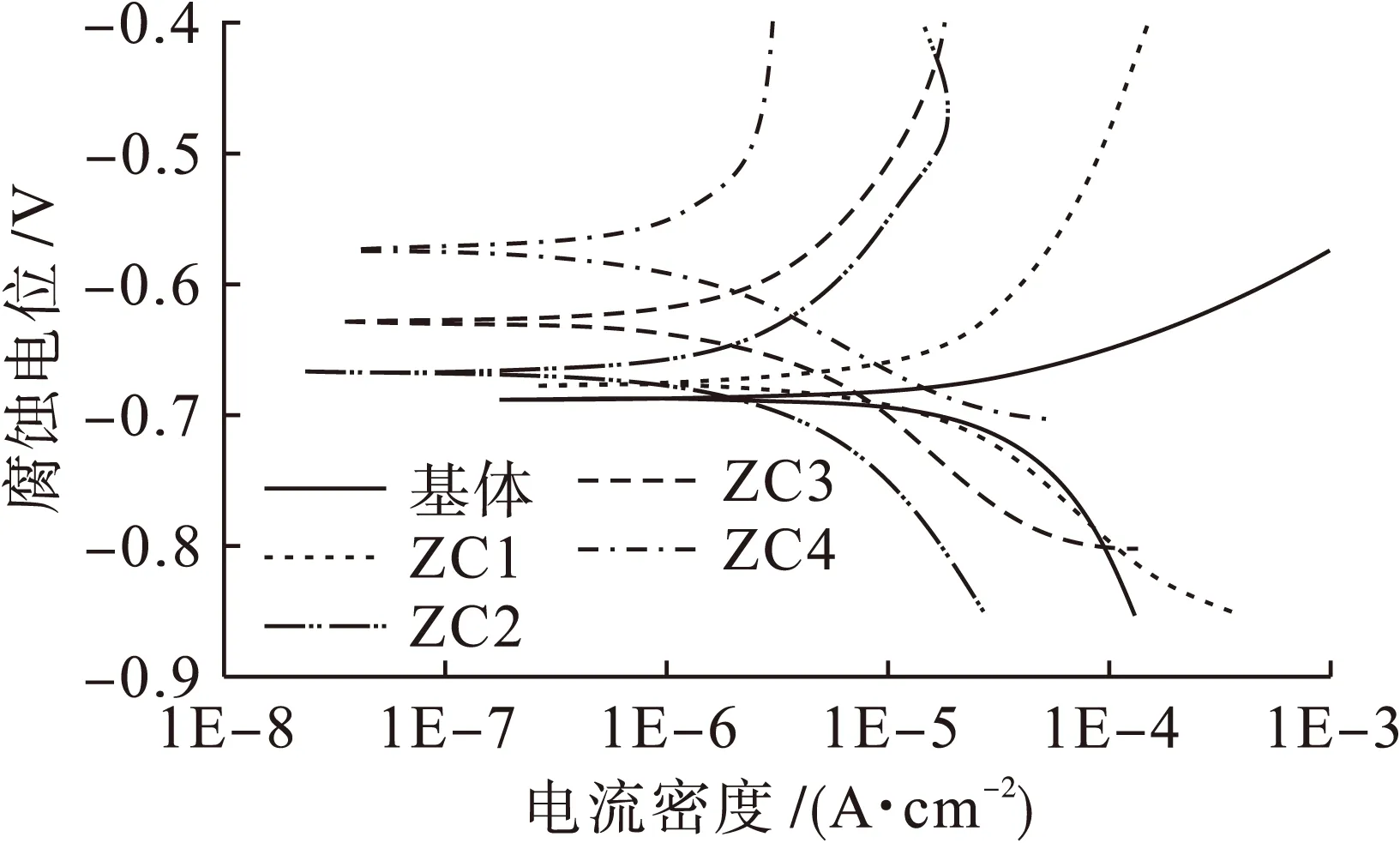

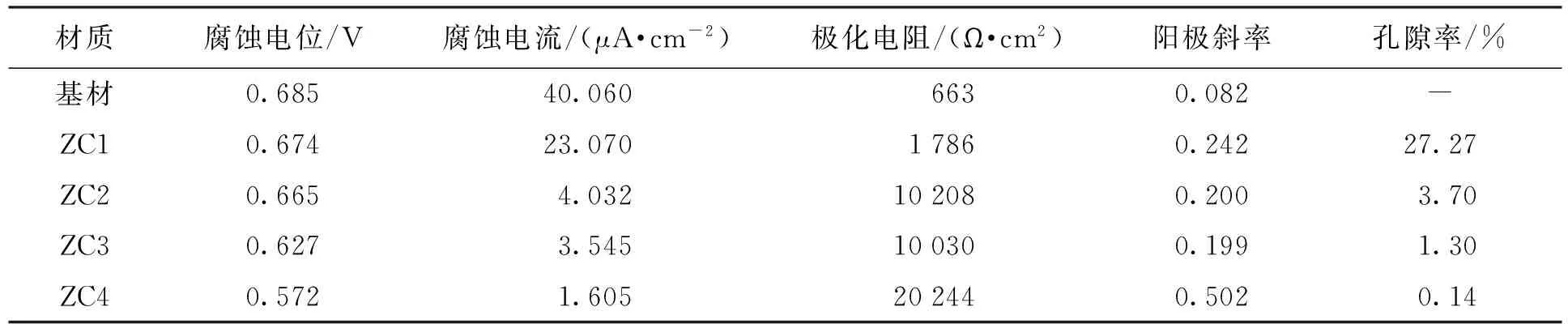

图3为不同改性富锌涂层在体积分数为3.5%的NaCl溶液中浸泡30 min后获得的极化曲线.

图3 不同改性富锌涂层的极化曲线

由图3可见,由改性锌粉制得的涂层的自腐蚀电位发生正移,自腐蚀电流密度减小,线性极化

电阻增大,表明涂层耐腐蚀性能得到了提高.与涂层ZC1相比,改性涂层ZC2、ZC3和ZC4的自腐蚀电流密度降低一个数量级,线性极化电阻增大一个数量级,因而改性涂层ZC2、ZC3和ZC4的耐腐蚀性显著提高.此外,由图3还可以观察到,改性涂层ZC4的防腐效果最好,自腐蚀电位正移15.1%,因而其耐腐蚀性提高得最为明显.

表4为不同改性富锌涂层的电化学参数与孔隙率数据.由表4可见,涂层ZC1、ZC2、ZC3和ZC4的孔隙率依次降低.这是因为锌粉改性后,其分散性提高,因而所制涂层的孔隙率减小.其中,改性涂层ZC3与ZC4孔隙率分别减小为1.30%、0.14%,这可能是因为改性锌粉表面稀土元素的存在促进了乳液间的交联程度,从而形成了更加致密的涂层.涂层孔隙率的结果验证了SEM分析中对不同改性富锌涂层孔隙率变化规律的假设.

表4 不同改性富锌涂层的电化学参数与孔隙率

3 结 论

通过以上实验分析,可以得出如下结论:

1) 锌粉改性后,可在其表面检测到Si、La和Yb元素,且改性锌粉的分散性也得到不同程度的提高;

2) 改性涂层ZC4的表干时间缩短了20%,实干时间缩短了8.3%,附着力提高了1级,耐冲击性与铅笔硬度也有所提高;

3) 改性涂层ZC4的表面裂痕数量减少,孔隙率降低为0.14%,涂层更加致密,耐腐蚀性能提高;

4) 与涂层ZC1相比,改性涂层ZC4的自腐蚀电流密度降低一个数量级,线性极化电阻增大一个数量级,自腐蚀电位正移15.1%.

[1]Kakaei M N,Danaee I,Zaarei D.Evaluation of cathodic protection behavior of waterborne inorganic zinc-rich silicates containing various contents of MIO pigments [J].Anti-Corrosion Methods and Materials,2013,60(1):37-44.

[2]Schaefer K,Miszczyk A.Improvement of electro-chemical action of zinc-rich paints by addition of nano-particulate zinc [J].Corrosion Science,2013,66:380-391.

[3]张留艳,江静华,马爱斌.硅丙乳液在鳞片状无机富锌涂料中的应用 [J].腐蚀科学与防护技术,2010,22(2):142-145.

(ZHANG Liu-yan,JIANG Jing-hua,MA Ai-bin.Inor-ganic flake zinc-rich coating modified by silicate-acrylate copolymerization emulsion [J].Corrosion Science and Protection Technology,2010,22(2):142-145.)

[4]李三喜,齐杉,周春婧,等.蒙脱石对改性硅酸盐富锌防腐涂料性能的影响 [J].沈阳工业大学学报,2014,36(5):481-485.

(LI San-xi,QI Shan,ZHOU Chun-jing,et al.Effect of montmorillonite on performances of modified silicate zinc-rich anti-corrosion coatings [J].Journal of Shenyang University of Technology,2014,36(5):481-485.)

(ZHOU Chun-jing,LI San-xi,WANG Song.Prepara-tion and properties of organic-inorganic composite anti-corrosion coating [C]//2013 National Symposium on Polymer Materials.Shanghai,China,2013:5-9.)

[6]白艳霞,赵麦群,金文蜂,等.表面改性对片状锌粉分散稳定性的影响 [J].应用化学,2011,28(12):1462-1464.

(BAI Yan-xia,ZHAO Mai-qun,JIN Wen-feng,et al.Influence of surface modifications on dispersion stability of zinc powder [J].China Journal of Applied Che-mistry,2011,28(12):1462-1464.)

[7]Tae H Y,Ji H P,Jong S K,et al.Effect of the surface modification of zinc powders with organosilanes on the corrosion resistance of a zinc pigmented organic coating [J].Progress in Organic Coatings,2014,77(11):1780-1788.

[8]Wang Z W,Zhu L Q,Liu H C,et al.Investigation on the paraffin prevention performance of lanthanum-modified zinc powder [J].Applied Surface Science,2012,259:1-6.

[9]Palanivel V,Huang Y,van Ooij W J.Effects of addition of corrosion inhibitors to silane films on the performance of AA2024-T3 in a 0.5M NaCl solution [J].Progress in Organic Coating,2005,53(2):153-168.

[10]刘勇.稀土改性环氧片锌涂料耐硫酸盐还原菌性能研究 [D].哈尔滨:哈尔滨工程大学,2011.

(LIU Yong.Anti-corrosion property of flake zinc epoxy coating doped with rare earth in SRB [D].Harbin:Harbin Engineering University,2011.)

[11]齐杉,李三喜,王松.有机蒙脱石对改性硅酸钾富锌防腐涂料性能的影响 [J].硅酸盐通报,2014,33(8):2089-2094.

(QI Shan,LI San-xi,WANG Song.Effect of organic montmorillonite on performance of modified potassium silicate zinc rich anti-corrosion coatings [J].Bulletin of the Chinese Ceramic Society,2014,33(8):2089-2094.)

[12]William-Grips V K,Ezhil-Selvi V,Barshilia H C.Effect of electroless nickel interlayer on the electrochemical behavior of single layer CrN,TiN,TiAlN coatings and nanolayered TiAlN/CrN multilayer coatings prepared by reactive dc magnetron sputtering [J].Electrochimica Acta,2006,51(17):3461-3468.

(责任编辑:尹淑英英文审校:尹淑英)

Effect of surface modified zinc powders on performance of waterborne zinc-rich anti-corrosion coatings

LI San-xi, DING Jun-yong, WANG Song

(School of Science, Shenyang University of Technology, Shenyang 110870, China)

In order to improve the poor subsidence resistance, dispersion and corrosion resistance of flake zinc powder in practical application, the surface modification of flake zinc powder was performed with a sol-gel method, and the waterborne zinc-rich anti-corrosion coatings were prepared with the modified zinc powder. The modification effect of zinc powder and its influence on the performance of zinc-rich anti-corrosion coatings were investigated with X ray diffractometer (XRD), physical property testing equipment and scanning electron microscope (SEM), respectively. The results show that after the modification by silane coupling agent BTSPA and ytterbium nitrate, the dispersion of zinc powder is improved by 53.3%. The surface drying time and full drying time of modified coating reduce by 20% and 8.3%, respectively. In addition, the physical properties of modified coating are improved. The cracks on the surface of the coating reduce, and the porosity decreases to 0.14%. After immersion in NaCl solution for 120 h, almost no sign of corrosion is found on the surface of coating. The self-corrosion potential is positively moved by 15.1%, the self-corrosion current reduces by an order of magnitude, and the linear polarization resistance increases by an order of magnitude. The method that the zinc powder is modified by silane coupling agent BTSPA and ytterbium nitrate is prior to other modification methods.

flake zinc powder; surface modification; silane coupling agent; rare earth; physical performance; dispersion; corrosion resistance; coating

2015-09-07.

沈阳市科技计划项目(F15-199-1-12).

李三喜(1962-),男,湖南安乡人,教授,博士生导师,主要从事聚合物催化合成与防腐涂层等方面的研究.

10.7688/j.issn.1000-1646.2016.03.03

TQ 637

A

1000-1646(2016)03-0252-06

*本文已于2016-03-02 16∶48在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20160302.1648.060.html

材料科学与工程