船运铁精矿流态化模型试验的离散元数值模拟

2016-06-30简琦薇张智卿

周 健,杜 强,简琦薇,李 晨,张智卿,5

(1. 同济大学土木工程学院,上海 200092; 2. 同济大学岩土及地下工程教育部重点实验室,上海 200092;3. 上海工程技术大学机械工程学院,上海 201620; 4. 上海出入境检验检疫局,上海 200135;5. 浙江树人大学城建学院,浙江 杭州 310015)

船运铁精矿流态化模型试验的离散元数值模拟

周健1,2,杜强1,简琦薇3,李晨4,张智卿1,5

(1. 同济大学土木工程学院,上海200092; 2. 同济大学岩土及地下工程教育部重点实验室,上海200092;3. 上海工程技术大学机械工程学院,上海201620; 4. 上海出入境检验检疫局,上海200135;5. 浙江树人大学城建学院,浙江 杭州310015)

摘要:采用离散元程序PFC3D对散装铁精矿在动力荷载作用下发生流态化的室内振动台模型试验进行数值模拟,从细观的角度研究铁精矿流态化的演化规律及内在机理。考虑流态化过程中的非饱和特性,利用微小颗粒模拟水团,通过设置黏结模型模拟矿粉颗粒间的基质吸力,实时观察流态化过程中铁精矿位移场、水颗粒迁移情况以及细观组构的变化和发展,并将数值模拟结果与室内模型试验进行对比分析。结果表明:铁精矿发生流态化的主要原因是水液面的上升;其细观机理为在动力荷载作用下,铁精矿细颗粒沿着粗颗粒孔隙向下运动和颗粒间水团汇集形成水膜后的向上迁移。

关键词:铁精矿;流态化;数值模拟;细观机理;离散元法

铁精矿的主要运输方式是散装海洋运输,由于其自身含水率加上人为喷水等因素往往导致海运时流态化风险增高。流态化的形成,会引起船体倾斜,最终导致沉船事故,造成生命财产重大损失[1]。

流态化指船运过程中产生摇摆和振动,使得精粉矿发生水分渗出矿体表面形成自由液面的现象。其形成机理和演化过程比较复杂,通过宏观或连续角度进行研究可能会遇到瓶颈。而结合离散元数值模拟,可以从细观和非连续的角度出发进行流态化演化过程的研究,为揭示船运矿产品流态化形成机理提供新的研究方法和研究思路。

Gallagher等[2]讨论了粒子均匀度、粒径、相对密度等可能对FMP产生的影响,但并未做深入的分析;周健等[3-4]探讨了不同因素对铁精矿流态化特性的影响,发现含水率是影响铁精矿流态化的关键因素。Valentino等[5]通过室内小模型试验和DEM相结合的方法,对斜面上干砂颗粒的流动进行了分析。Tang等[6]利用二维离散元程序模拟了由地震引起的土体滑动,分析过程中考虑了颗粒间的黏结作用。胡明鉴等[7]采用PFC2D分析降雨作用下松散碎屑物质流动过程及其与土体含水率的关系。Kikuchi等[8]基于Koshizuka等提出的固液流仿真多尺度DEM-MPS方法,修改了拉普拉斯模型和有效截断半径算法,修改后的模型可以直接处理小颗粒和大颗粒。Fabio[9]通过在DEM颗粒间增加吸引力来模拟黏性力,基于分子动力学计算方法提出了一种黏性物质流动动力特性的数值模拟方法。 陈小亮[10]采用离散元法对地下结构物周围砂土层液化进行了数值模拟研究。

目前国内外对于铁精矿流态化力学特性的研究较少,采用离散元方法对流态化进行数值模拟更是鲜见。本文在前期研究基础之上,结合室内振动台模型试验,采用微小颗粒模拟水,从非连续和细观两方面对铁精矿流态化析出水演化过程进行研究。

1室内模型试验

图1 模型箱示意图Fig. 1 Sketch of model box

项目试验参数相似比尺(模型/原型)基本线性尺寸1/25加速度1土体密度1颗粒1动力特征速度1/5振动时间1/5振动频率5动孔压1/25

试验使用自主设计的室内小型振动台,通过模型箱的往复运动来模拟波浪荷载的作用,试验中采用1 Hz作为激振频率。模型箱长度66 cm,宽度32 cm,高度40 cm,试验相似比为1∶25,模拟5.7万t级散货船均匀装舱时的铁精矿堆载高度。表1给出了该相似比下,基于π定律得出的其他物理参量的相似比。在铁精矿装箱过程中,高度方向每隔10 cm设置一层横向标志砂,并在铁精矿中部设置一层竖向标志砂,振动台模型箱及铁精矿模型的正面图如图1所示。模型相似关系及其相似比见表1。

试验所用铁精矿产自加拿大,由上海出入境检验检疫局提供。试样级配曲线见图2,基本物理参数如下:不均匀系数Cu=2.44,曲率系数Cc=1.13,内摩擦角φ=34.5°,最大密度ρmax=3.12 g/cm3,最小密度ρmin=2.56 g/cm3,相对密度Dr=0.33,最大孔隙比emax=0.93,最小孔隙比emin=0.59,渗透系数k=5.03×10-3cm/s,颗粒相对密度Gs=4.95,干密度ρd=2.72 g/cm3,休止角为34.5°,平均粒径D50=0.20 mm。

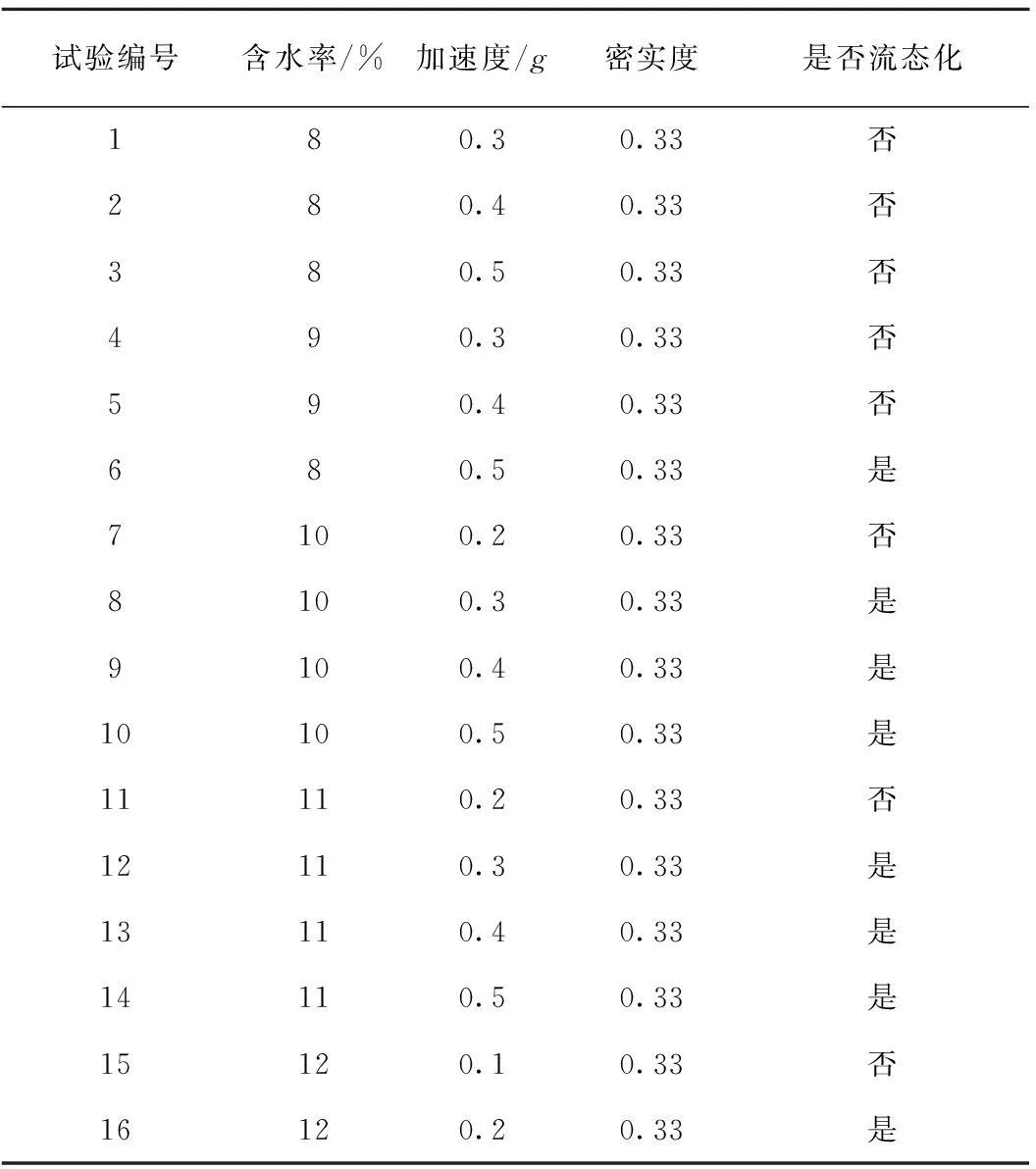

采用上述试验仪器和试验材料共进行了16组试验[3],研究了含水率和加速度对铁精矿流态化的影响,试验结果见表2。

根据表2,选取比较有代表性的含水率为10%、加速度为0.3g条件下的试验进行数值模拟研究,将数值模拟与试验结果进行对比分析,以期从细观角度去研究铁精矿流态化的机理。

图2 铁精矿级配曲线Fig. 2 Grain size distribution curve of iron concentrate ore

试验编号含水率/%加速度/g密实度是否流态化180.30.33否280.40.33否380.50.33否490.30.33否590.40.33否680.50.33是7100.20.33否8100.30.33是9100.40.33是10100.50.33是11110.20.33否12110.30.33是13110.40.33是14110.50.33是15120.10.33否16120.20.33是

2模拟方法选择及模型改进

2.1模拟方法选择

铁精矿流态化过程属于大变形问题。铁精矿粉作为一种散粒体介质,使用基于小变形连续体假设的有限元方法不能精确模拟它的运动与破坏。本文选择颗粒流离散单元法作为数值模拟方法,是基于这种方法允许颗粒发生平移、滑移和旋转,并且允许颗粒之间发生接触分离和形成新接触,适用于模拟离散颗粒组合体在动态条件下的变形及破坏过程,因而可以有效模拟流态化这种大变形问题,还可以实时观察铁精矿流态化过程中颗粒的运动状况及其细观组构的变化和发展。

2.2模型改进

三维颗粒流程序(PFC3D)把真实的颗粒抽象为颗粒单元,通过对颗粒单元几何性状、接触模型、边界条件和若干应力平衡状态的分析计算,进行时步迭代,使数值模拟试样的宏观力学特性逼近真实材料的力学特性,以达到数值求解的准确。PFC3D的接触模型有以下几种:(a)线弹性或Hertz-Mindlin 模型;(b)滑动模型;(c)黏结模型。

PFC3D不能直接进行非饱和状态下水与矿粉相互作用的模拟。考虑到流体与固体的相互作用,从细观尺度来讲也满足牛顿力学定律,理论上将水进行离散模拟存在可行性。所以笔者尝试一种全新的模拟方法:利用微小颗粒来模拟水团。在矿粉颗粒间的孔隙中生成水颗粒,同时在矿粉颗粒间采用接触黏结模型和滑动模型近似模拟非饱和状态下的基质吸力,以此考虑铁精矿流态化形成过程中的非饱和状态,在这基础之上研究流态化的细观机理。

作为一种液态物质,水在与矿粉相互作用时表现出了表面张力的影响,为了模拟水的表面张力,在建模时采取了给颗粒设定黏聚力的方法;考虑到水的不可压缩性,对水颗粒设置一定的法向刚度进行模拟;为了模拟水不能受剪应力的性质,将水颗粒之间的切向刚度设为0。通过不断调整与尝试,发现当水颗粒大小比土颗粒小一个数量级时,模拟的效果较好。此时数值模拟中水颗粒可以较好模拟水在矿粉中的渗透迁移现象。

3数值模拟模型的建立及分析

由于观测手段和试验方法的限制,室内模型试验能得到的数据非常有限。相对于室内模型试验,数值模拟除了可以观察宏观破坏现象还能记录每一点在任意时刻的速度、位移和作用力,并且数据记录操作不会对流态化过程造成任何影响。采用数值模拟,可以从细观的角度研究矿粉颗粒之间以及矿粉颗粒与水颗粒之间的相互作用,是研究铁精矿流态化演化过程的一种有效辅助手段。

3.1模型建立

依据前文所述铁精矿流态化室内振动台模型试验建模并进行分析。在建模过程中考虑矿粉中水的分布以及初始的非饱和状态。通过简化颗粒流数值模型,分析在动力荷载作用下水颗粒运动情况、矿粉颗粒细观组构等变化规律,从细观角度揭示铁精矿流态化形成的内在机理。

数值模拟模型箱由六面刚性墙组成,数值模型的边界尺寸与振动台模型箱尺寸一致,为660 mm×320 mm×600 mm。底面墙体摩擦系数与矿粉颗粒相同,取值为0.5;其他四面墙体模拟模型箱的玻璃前壁和侧壁,摩擦系数取值为0,忽略墙体对颗粒运动的影响,墙体的细观参数见表3。

表3 材料的计算参数

注:*为底板摩擦系数。

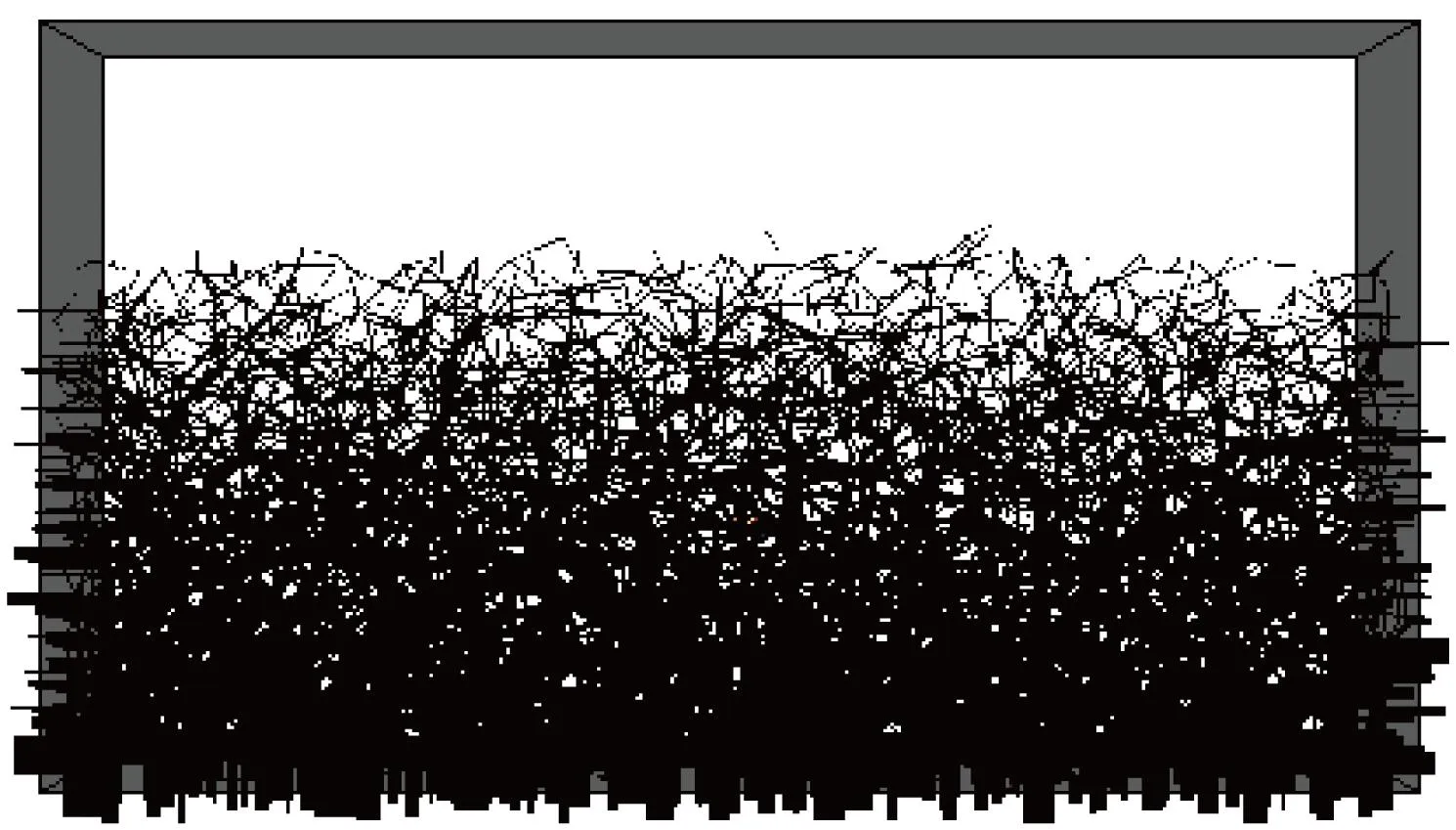

图3 振动台流态化数值模拟模型Fig. 3 Fluidization numerical simulation model on vibration table

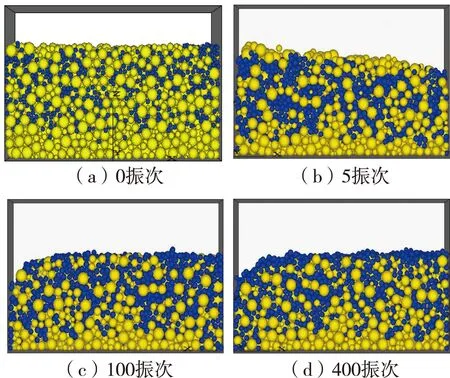

然后在模型箱内生成高度为400 mm的铁精矿颗粒,为了更直观地观察到振动过程中的水分迁移现象,同时体现铁精矿振动时的非饱和特性,采用微小颗粒模拟水团,水颗粒之间的接触采用接触黏结模型。水颗粒生成区域为铁精矿颗粒的孔隙区域,为了有效地减少运算时间,同时考虑到底部矿砂含水率较低且对流态化现象影响不大,水颗粒仅在土体高度0.1~0.4 m的范围内生成,如图3所示(图中深色为水颗粒,浅色为矿粉颗粒)。

在进行数值建模时,还不能让颗粒的所有特性与实际矿粉颗粒相一致。合理的方法是在不影响数值模拟结果的前提下,减少数值模型中颗粒的数量,即保持数值模拟试样的外观尺寸与室内模型试样相近,适当放大数值模拟试样颗粒的平均粒径,来减少生成的颗粒数量。数值试验中土颗粒的粒径取值范围为0.8~1.8 mm,利用PFC3D内置函数按均匀分布粒径生成试样,试样的平均粒径D50=1.3 mm,以密实度来控制颗粒生成数量。已有研究表明,当模型尺寸与颗粒的平均粒径之比不小于30时,可忽略模型中颗粒粒径的尺寸效应[10]。本文建模采用的模型尺寸与颗粒的平均粒径之比远远大于30,因此可以忽略尺寸效应。铁精矿颗粒和水颗粒的细观计算参数见表3。

图4 不平衡力曲线Fig. 4 Curve of unbalanced force

3.2数值模拟步骤

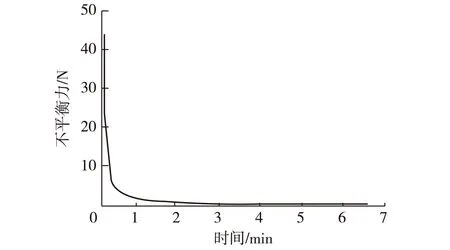

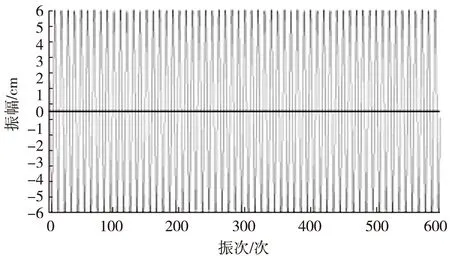

为了再现铁精矿流态化过程中矿粉颗粒和水的位移场、速度场、应力场等一系列宏细观量的变化规律,将数值模拟程序划分为制样和振动模拟2个步骤:(a)制样。生成模型箱,然后在模型箱指定范围内生成矿粉颗粒,让矿粉颗粒在自重作用下沉积达到初始平衡状态。图4为试样的平均不平衡力曲线,当系统的最大不平衡力与平均不平衡力之比小于0.1%时,认为系统达到初始平衡。矿粉颗粒达到平衡后,在孔隙中生成水颗粒,并为水颗粒设定黏聚力等参数。(b)振动模拟。本试验模拟含水率为10%的工况。对底部和侧面墙体施加正弦循环的水平速度来模拟振动台试验中的动荷载。根据振动台室内模型试验,设定振动频率为1 Hz,振幅为6 cm(模拟加速度0.3g),振动次数为600次。振动台的正弦荷载曲线如图5所示。设置输出和量测函数提取和分析铁精矿在振动过程中的运动形态,以及矿粉颗粒和水颗粒的位移矢量分布图、速度矢量分布图,研究流态化的演化过程。

图5 0.3 g加速度振型曲线Fig. 5 Curve of acceleration of 0.3 g

3.3数值模拟结果与分析

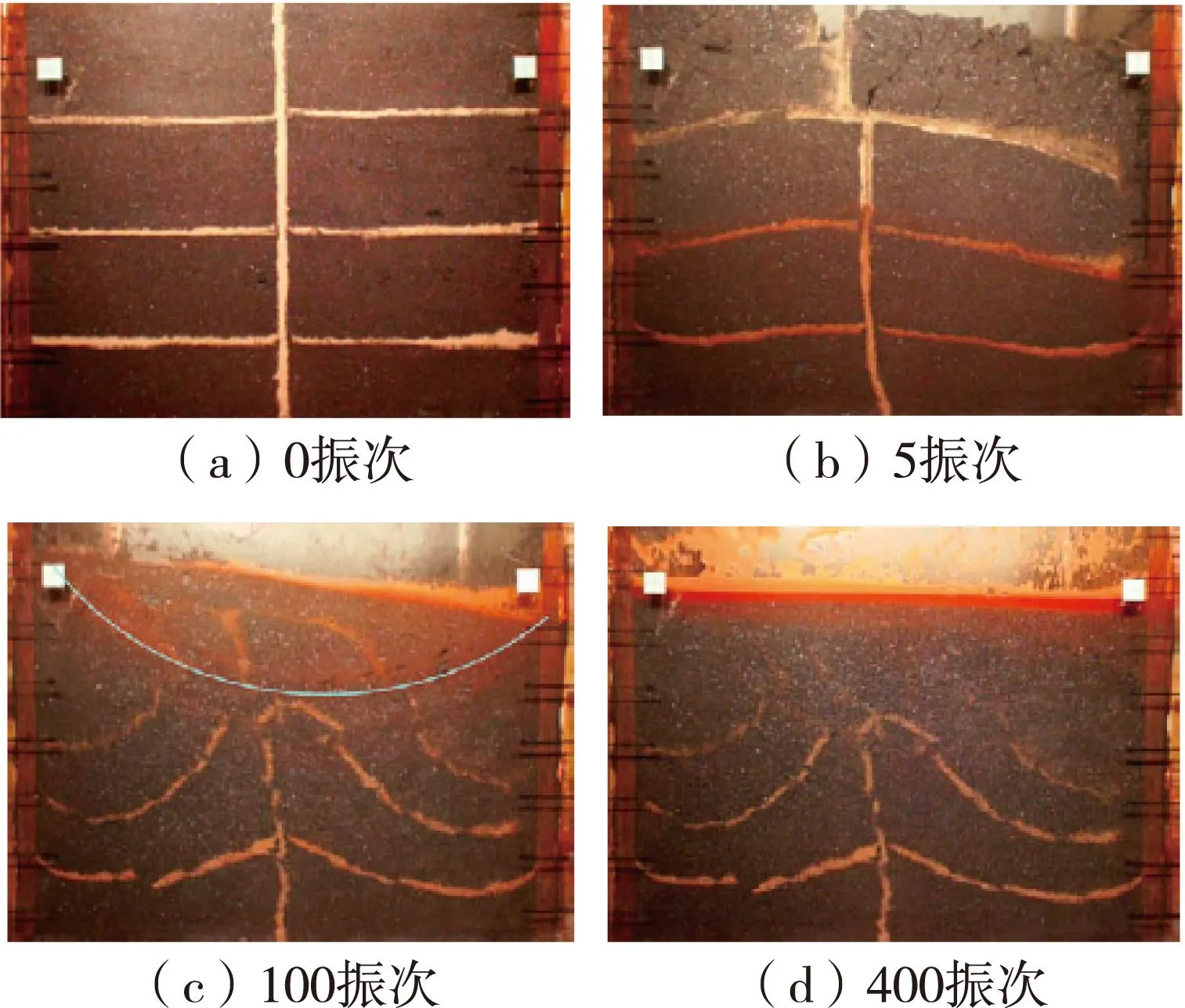

由不同振次下铁精矿颗粒分布图(图6)可知,在振动初始阶段,矿粉总体发生沉降,且在顶部最先发生破坏,不再呈水平分布,而是向模型箱的一侧倾斜,此时水分停留在矿粉内部,有部分水分向下迁移,水液面并没有析出矿粉表面。随着振动次数的增加,分散分布的水颗粒在振动作用下相互连接成片,并逐步上升,矿粉表面也逐渐趋于平整。在振动后期,水液面上升至矿粉表面,形成自由液面,流态化现象形成。

在数值模拟中,随着振动次数的增加,可以观察到明显的水颗粒迁移和自由液面的形成,这种流态化演化形式与室内模型试验的流态化形态(图7)非常相似。

图6 铁精矿不同振次时颗粒分布Fig. 6 Particle distributions of iron concentrate ore with different frequencies of vibration

图7 铁精矿流态化试验现象Fig. 7 Experimental phenomenon of iron concentrate ore fluidization

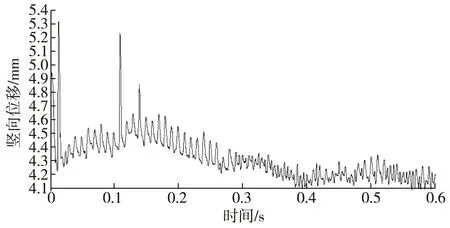

图8是铁精矿颗粒的竖向位移-时间曲线。由图8可以看出,随着振动时间的增长,矿粉颗粒的竖向位移呈逐渐下降并趋于稳定的趋势。结合室内模型试验现象进行分析,在振动初期矿粉颗粒间孔隙较大,由于水分的存在,矿粉整体比较松散,此时水分受重力影响向下迁移。随着振动的继续,矿粉逐渐向下沉降密实,最终趋于稳定。此时颗粒间的孔隙变小,水分被挤出并不断向上运动,直到最后析出表层形成自由液面。

图9是300振次时的颗粒接触力分布图。随着深度的增加,颗粒之间的接触力逐渐增大,在矿粉中部和顶部,接触力较小。这也说明了随着振动的增加,矿粉颗粒逐渐密实,上部颗粒会向下运动,颗粒间的孔隙减小,接触力增大。在矿粉上部及表面处,由于有大量的水分存在,使得矿粉颗粒间接触很少或没有接触,因此接触力较小。矿粉颗粒接触力的分布情况与室内振动台模型试验结果相符。

图8 铁精矿颗粒竖向位移-时间曲线Fig. 8 Vertical displacement vs. time for iron concentrate ore particles

图9 铁精矿颗粒接触力分布Fig. 9 Contact force distribution of iron concentrate ore particles

通过离散元数值模拟发现,数值模拟结果与模型试验的流态化过程基本吻合, 从图6和图7的对比可以发现:(a) 在开始振动时,上部土体受到重力及振动密实的作用,产生表层沉降现象,尤其是在靠近侧壁的土体沉降量较大。(b)与室内试验相同,数值模拟中矿粉的变形沿试样高度也基本呈线性变化,即距离表层越近的地方,矿粉的变形量越大;由于试样底部的颗粒与底部墙体摩擦力的作用,使得底部颗粒的运动受到限制,矿粉的变形较小。(c) 矿粉在振动过程中的流态化演化过程,表现为矿粉颗粒的压缩和水分的向上迁移,数值模拟和室内模型试验结果基本一致。

3.4数值模拟细观分析

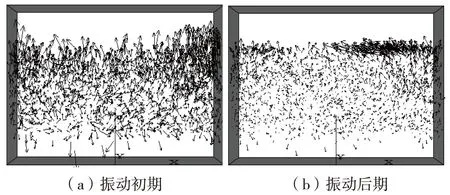

图10为数值模拟振动过程中水颗粒的位移矢量分布情况。在振动初期,下部水颗粒受重力和矿粉颗粒下沉的影响向下运动,但向下运动的趋势较小;上部水颗粒则表现出明显的向上运动现象,且向上运动明显,尤其在靠近模型箱两侧的水颗粒,向上的位移最大。前者在宏观上的表现为矿粉整体的沉降,而后者则引起水液面的上升。随着振动次数的增加,在振动后期,水颗粒的位移主要集中在矿粉表面,且主要表现为水平运动,而矿粉内部的水颗粒位移较小。这表明此时已形成流态化,矿粉表面为自由液面,随着振动而水平运动。

数值模型中采用接触黏结模型近似考虑颗粒在非饱和状态下的基质吸力。由于矿粉颗粒间存在黏结力,使得颗粒间保持相对稳定状态。只有振动引起的水颗粒运动克服这种颗粒间的黏结力,矿粉由非饱和状态逐渐转变为饱和状态时,才可能产生滑动破坏。由于水颗粒在矿粉中的迁移运动,导致矿粉颗粒间的基质吸力减小,颗粒从下往上逐步由非饱和状态转变为饱和状态,在这个过程中颗粒间相互碰撞和摩擦,颗粒速度矢量不断变化。

图11为350振次时矿粉颗粒的速度矢量分布图。从图11可以看出,矿粉颗粒在振动过程中的运动主要集中在上部,呈现出圆弧状分布,且主要为水平运动,具有很明显的流态化特征。这与室内振动台模型试验中矿粉的滑动破坏面分布基本一致,上部含水率较高,呈饱和状态,矿粉随振动表现为水平剪切运动。

图10 水颗粒位移矢量分布Fig. 10 Displacement vector distribution of water particles

图11 铁精矿颗粒速度矢量分布Fig. 11 Velocity vector distribution of iron concentrate ore particles

由室内模型试验结果可知,在振动过程中,铁精矿颗粒骨架被压缩、孔隙体积减小;同时细颗粒通过粗颗粒间孔隙向下运动、填充下部孔隙,使得下部孔隙中水分被挤出,上部粗颗粒发生结构重组,孔隙变小,形成致密的粗颗粒骨架[11-12]。

在数值模拟中,观测粒径小于1.0 mm的矿粉颗粒的位移情况可以得出,在振动过程中细颗粒呈现出明显的向下运动趋势,且越靠近箱底处细颗粒越多。这说明颗粒的运动规律主要表现为:细颗粒向下运动,填充下部孔隙,上部粗颗粒结构重组,形成致密的粗颗粒骨架,这一细观上的颗粒运动过程反映在宏观上就是滑动面从下往上迁移。同时,结合水颗粒的位移分析可以看出,引起水分液面迁移的另一原因是细颗粒的运动,表现为细颗粒向下运动,填充下部孔隙,孔隙中水分被挤出,引起水液面上升。

以上分析说明,在对动荷载条件下铁精矿流态化的数值模拟中,除了能较准确再现模型试验的真实流态化现象,还能从细观角度验证试验所得的结果,体现了该方法的可行性和优越性。

4结论

本文利用PFC3D程序,对室内振动台模型试验进行了数值模拟,研究了铁精矿流态化过程中宏观试验现象、位移场变化以及水颗粒和细颗粒的细观运动规律,结合宏细观规律,揭示了铁精矿流态化的内在机理,主要结论如下:

a. 含水率是影响散装铁精矿流态化形成的关键因素。加速度对含水率低于8%的铁精矿流态化形成基本无影响。

b. 铁精矿流态化的演化过程包括矿粉压密、上层矿粉滑动,细颗粒迁移、水液面上升和自由液面的形成。

c. 水液面上升是铁精矿发生流态化的主要原因。水液面上升引起表层铁精矿强度降低,形成滑动面,导致铁精矿发生流态化。

d. 引起水液面上升的主要原因是铁精矿的水分和细颗粒的迁移。其细观运动规律主要表现为:分散于颗粒间的水团聚集形成水体,沿着颗粒间孔隙向上流动;上部细颗粒向下迁移,填充下部粗颗粒孔隙,上部粗颗粒骨架结构重新排列。

e. 对铁精矿流态化进行离散元数值模拟,可以得到详细的矿粉破坏形态、颗粒运动、位移、速度分布规律等宏观和细观结果,是研究矿粉流态化宏观和细观机理有利的辅助手段。但是由于计算机的计算效率,采用颗粒放大的方法,对数值模型进行简化,使得数值模拟具有一定的局限性,这还需要对数值模型进行进一步优化与调整。

参考文献:

[1] 王洪亮,董庆如.船舶载运易流态化货物的风险和对策[J].中国海事,2011,34(2):101-104.(WANG Hongliang,DONG Qingru. Risks and solutions for ships carrying cargoes that may liquefy[J]. Navigation of China,2011,34(2):101-104.(in Chinese))

[2] GALLAGHER B,STOGSDILL S,STEPHENSON R W. Influence of ore physical properties on the transportable moisture limit for barged materials[R]. Alexandria: National Technical Information Service, 2005.

[3] 周健,简琦薇,吴晓红,等.散装铁精矿流态化特性的模型试验研究[J].岩石力学与工程学报,2013,32(12):2536-2543.(ZHOU Jian, JIAN Qiwei, WU Xiaohong, et al.Model experimental study of fluidization of iron concentrate ore in bulk[J].Chinese Journal of Rock Mechanics and Engineering, 2013,32(12):2536-2543. (in Chinese))

[4] 周健,简琦薇,张姣,等.循环荷载下铁精矿动力特性试验研究[J].岩土工程学报,2013,35(12):2346-2352.(ZHOU Jian, JIAN Qiwei, ZHANG Jiao, et al. Dynamic behaviors of iron ore concentrate under cyclic loading byhollow cylinder apparatus[J].Chinese Journal of Geotechnical Engineering, 2013,35(12):2346-2352. (in Chinese))

[5] VALENTINO R, BARLA G, MONUASIO L. Experimental analysis and micro mechanical modeling of dry granular flow and impacts in laboratory flume tests[J]. Rock Mech Rock Engng, 2008, 41(1): 153-177.

[6] TANG C L, HU J C, LIN M L,et al. The Tsaoling landslide triggered by the Chi-Chi earthquake, Taiwan: insights from a discrete element simulation[J]. Engineering Geology, 2009, 106(1/2): 1-19.

[7] 胡明鉴, 汪稔, 陈中学,等. 泥石流启动过程PFC数值模拟[J]. 岩土力学, 2010, 30(增刊1): 394-397.(HU Mingjian, WANG Ren, CHEN Zhongxue, et al. Initiation process simulation of debris deposit based on particle flow code[J]. Rock and Soil Mechanics, 2010, 30(Sup1): 394-397.(in Chinese))

[8] KIKUCHI M, WADA Y,TOYOSHI T. Solid-liquid flows simulation for debris avalanche analysis[J]. Key Engineering Materials, 2011, 462/463: 855-860.

[9] de BLASIO F V. Preliminary discrete particle model in a computer simulation of cohesive debris flows [J]. Geotechnical and Geological Engineering, 2012, 30(1): 269-276.

[10] 陈小亮. 地下结构物周围砂土层液化宏细观机理研究[D]. 上海:同济大学, 2011.

[11] 简琦薇. 散装铁精矿流态化形成的宏细观机理研究 [D]. 上海:同济大学,2014.

[12] 周健,白彪天,李宁,等.散装铁精矿流态化宏细观机理[J].同济大学学报(自然科学版),2015,44(4):542-548.(ZHOU Jian, BAI Biaotian, LI Ning,et al. The fluidized macro-meso mechanism of iron concentrate ore in bulk[J]. Journal of Tongji University(Natural Science), 2015,44(4):542-548. (in Chinese))

Discrete element numerical simulation of model experiments of iron concentrate ore fluidization during shipping

ZHOU Jian1, 2,DU Qiang1,JIAN Qiwei3,LI Chen4,ZHANG Zhiqing1, 5

(1.CollegeofCivilEngineering,TongjiUniversity,Shanghai200092,China;2.KeyLaboratoryofGeotechnicalandUndergroundEngineeringofMinistryofEducation,TongjiUniversity,Shanghai200092,China;3.CollegeofMechanicalEngineering,ShanghaiUniversityofEngineeringScience,Shanghai201620,China;4.ShanghaiEntry-ExitInspectionandQuarantineBureau,Shanghai200135,China;5.CollegeofUrbanConstruction,ZhejiangShurenUniversity,Hangzhou310015,China)

Abstract:The discrete element program PFC3Dwas used for numerical simulation of a model experiment, which was carried out on an indoor vibration table, in order to study the fluidization of iron concentrate ore in bulk under dynamic loads. The evolution and internal mechanism of the iron concentrate ore fluidization was studied from a mesoscopic perspective. With consideration of the unsaturation during the fluidization process, the water was simulated with small granules and the matrix suction was simulated by setting a bond model between fine granules of ore. The change and development of the displacement field, water particle migration, and mesoscopic fabric were observed during the fluidization process. The results of numerical simulation were compared with those of the model experiment. It was found that the main cause of iron concentrate ore fluidization is the increase of the water level. The mesoscopic mechanisms of fluidization are as follows: under dynamic loads, the fine particles move downwards through the spaces between coarse particles, and the water between the particles that becomes water film flows upwards.

Key words:iron concentrate ore; fluidization; numerical simulation; mesoscopic mechanism; discrete element method

DOI:10.3876/j.issn.1000-1980.2016.03.006

收稿日期:2015-07-01

基金项目:国家公益性基金(201310065);国家自然科学基金(41272296);中国博士后科学基金(2013M541544)

作者简介:周健(1957—),男,浙江临海人,教授,博士, 主要从事土动力学、土体细观力学和离散元数值分析等研究。E-mail:tjugezhoujian@tongji.edu.cn

中图分类号:P64

文献标志码:A

文章编号:1000-1980(2016)03-0219-07