翻车机液压系统补偿控制装置的故障分析及排除

2016-06-28李建军

李建军

摘 要 通过对翻车机本体液压补偿控制装置的故障分析,找出故障原因,针对性地提出具体排除措施,使设备及时恢复正常。

关键词 翻车机 液压系统 分析 排除

中图分类号:TH237 3;TG580 文献标识码:A

0前言

我公司安装2套“C”型转子式翻车机系统,是火车来煤翻卸的唯一设备,作用是将火车来煤进行自动卸车,是火力发电厂主要辅助设备,其运行的可靠性直接影响锅炉掺配煤及外来煤运输的经济利益。翻车机系统运行时,发生多次液压控制设备故障导致整个系统长时间停运,因此对其的故障产生的原因进行分析与排除,就具有了重要的现实意义。经过梳理液压设备故障,重点对频发且不易判断的翻车机本体液压补偿控制装置故障进行分析。

1液压补偿控制装置的故障分析及排除措施

C形翻车机主要由转子、夹紧装置、靠板组成、托辊装置、端部止挡、振动器、导料装置、传动装置、液压系统等组成。其中液压系统控制着翻车机本体的夹紧装置和靠板体,夹紧装置由夹紧架、液压缸等组成,其作用是由上向下夹紧车辆,在翻车机翻转过程中支承车辆并避免冲击。倾翻侧与非倾翻侧各有二个夹紧装置,倾翻侧的夹紧装置与后梁铰接,非倾翻侧的夹紧装置与前梁铰接,每个夹紧装置由二个液压缸驱动,绕铰点作上、下摆动,夹紧装置与车帮接触的部位安装天然橡胶缓冲垫,使车帮受力均匀,减小冲击。倾翻侧的二个夹紧架上部铺设钢板,作为卸料时的导料板。靠板组成主要由靠板体、液压缸、耐磨板、撑杆等组成。其作用是侧向靠紧车辆,在翻车机翻转过程中支承车辆并避免冲击。靠板体是组合工字梁结构,靠车面安装有耐磨板以便更换,反面与支承在后梁上的四个液压缸铰接,在液压缸的驱动下可前、后移动,其自重由铰接在平台上的二个撑杆支承。靠板体两端安装挡板,其作用是保证靠板作平行移动。在控制系统的液压补偿控制装置起到对火车车辆卸煤负载变化时减少冲击力,保护车辆的作用。翻车机本体的液压系统主要由控制系统、动力系统、辅助系统、传动系统等组成,环环相扣,一处故障全系统停运。现结合我公司翻车机系统本体液压设备自2009年11月至2013年6月发生的12次故障中的9次补偿控制装置故障不同现象进行具体分析:

(1)翻车机本体在“0”位时,发翻车联锁信号报警,设备不动作。分析液压系统原理图,发现在油泵启动,完成压车、靠车动作后,液压补偿控制装置限位开关39.2没有发出信号。

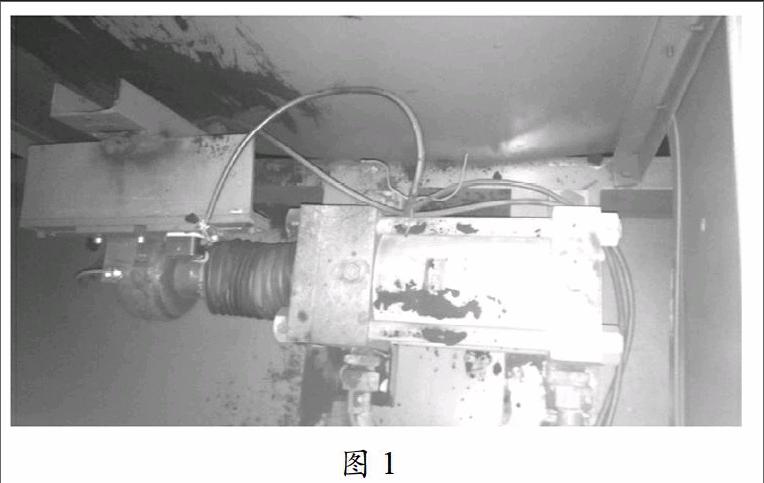

该装置是由一个补偿油缸和两个限位开关组成(图1)。就地检查发现补偿油缸活塞杆动作不到位所致。针对此现象分析及排除措施:

①检查油缸,发现活塞杆后腔室油管接头渗漏,更换密封垫后消除渗漏,使油缸后腔室内油压恢复至4.5MPa,试运正常。发生2次。

②检查油缸无渗漏,活塞杆不前进。结合原理图分析,对油缸的进、回油通道检查,发现回油通道上的顺序阀卡涩,导致油缸前腔室回油堵塞从而油缸不动作。更换顺序阀后正常。发生3次。

③检查油缸活塞杆动作到位,触碰到限位开关39.2,但无信号发出。针对此限位解体检查,发现信号线松动接触不良,紧固后试运正常。发生2次。

(2)翻车机本体在正向翻转至110 o时,发生停止(正常停止位置165 o)翻转故障。分析液压原理图,在观察压车梁、靠车液压板控制都正常的情况下,检查液压补偿装置油缸时发现,该油缸完成对系统压力补偿后并没有碰到限位开关39.1。分析原因为火车车辆中的煤量较少(不足30吨),导致车辆在卸煤时的反弹力减小,液压补偿装置油缸动作不到位,发出信号给本体驱动电机主令控制器,控制翻车机本体转至110 o,停止转动。此现象发生2次,由于极少车辆出现煤量较少情况,故障现象十分隐蔽,不易找出原因。

2结论

翻车机本体液压系统中的补偿控制装置由于其特殊的作用,故障的分析与排除需要较高的液压技术知识和多年实践经验,本着先简后繁才能快速准确找到进而排除。通过掌握以上分析及排除方法,及时地处理了翻车机本体液压系统故障。

参考文献

[1] 黄志坚,袁周,等.液压设备故障诊断与监测实用技术[M].北京:机械工业出版社,2005(10).