高性能混凝土表层硬度与强度的相关性

2016-06-24杨永敢张云升毛若卿

杨永敢 张云升 杨 林 毛若卿

(1东南大学材料科学与工程学院, 南京 211189)(2海南瑞泽新型建材股份有限公司, 三亚 572000)

高性能混凝土表层硬度与强度的相关性

杨永敢1张云升1杨林1毛若卿2

(1东南大学材料科学与工程学院, 南京 211189)(2海南瑞泽新型建材股份有限公司, 三亚 572000)

摘要:通过回弹法研究了高强度(C60,C70)、大掺量矿物掺合料(粉煤灰、矿渣)的高性能混凝土抗压强度、回弹值随龄期发展的变化规律,并分别采用扫描电镜(SEM)、综合热分析法(TG-DSC)、压汞法(MIP)对表层混凝土中的微观形貌、水化产物和孔结构进行研究.以回弹值、抗压强度和碳化深度为测试指标,建立了高性能混凝土测强曲线方程.结果表明:掺合料掺量大于10%时,混凝土回弹值和抗压强度值随掺量增大而减小;同掺量矿渣混凝土回弹值和抗压强度值均大于粉煤灰混凝土;掺加30%粉煤灰和矿渣后,混凝土结构的密实度降低,孔隙率分别增加了28.92%和14.51%;采用最小二乘法建立的高性能混凝土测强曲线平均相对误差为8.9%,平均相对标准差为11.3%,均满足地区回弹测强曲线的要求.

关键词:矿物掺合料;回弹法;测强曲线;机理

混凝土是一种重要的土木工程材料,其应用越来越广,应用量越来越大,我国已成为混凝土用量最大的国家.近年来,混凝土结构时常出现质量问题,致使结构过早失效乃至坍塌破坏,造成了严重的后果[1].因此加强和完善对混凝土结构的现场检测是保障建筑物结构安全的重要手段.回弹法通过检测混凝土表层硬度进而反推抗压强度,因其具有仪器构造简单、携带方便、检测效率高等优点而被广泛应用于现场工程质量检查和评定.这一技术已被国际学术和工程界公认为是混凝土质量无损检测的基本方法之一[2-6].我国经过多年研究和大量的实验室与现场数据的积累,建立了国家统一测强曲线,形成了《回弹法检测混凝土抗压强度》(JGJ/T23—2011),为实体工程的质量检测提供了依据.

然而,随着混凝土技术的快速发展,以大掺量高效减水剂、大掺量矿物掺合料为特点的高性能混凝土已得到广泛应用[7].C60及其以上的混凝土在桥梁、高铁、国防工程等国家重点工程中得到大规模推广应用[8].综上不难看出,强度等级 (一般不小于C60) 的提高、掺合料的加入,使混凝土胶凝组分更加复杂,导致普通混凝土国家统一测强曲线推定出的强度与高性能混凝土实际强度偏差较大,对现场高性能混凝土的质量检测和评定带来困难.

针对上述问题,通过系统研究不同强度等级(C60,C70)、掺合料种类及掺量混凝土在不同龄期下的回弹值和抗压值,建立高性能混凝土表面硬度与强度的定量关系,提出高性能混凝土的测强方程,同时利用扫描电镜(SEM)、综合热分析法(TG-DSC)、压汞法(MIP)等探究矿物掺合料混凝土表层微观结构,从原理方面研究掺合料对测强曲线的影响.通过上述研究,以期对准确评定工程质量、补充和完善混凝土测强的理论研究做出贡献.

1试验

1.1试验原材料

采用江南水泥厂P·Ⅱ52.5级水泥;粗骨料为石灰岩碎石,连续级配,最大粒径为20mm;细骨料为河砂,细度模数为2.80;外加剂选用江苏省建筑科学研究院生产的PCA型聚羧酸高效减水剂,含固量为30%.粉煤灰和矿渣的主要化学成分如表1所示.

表1 粉煤灰和矿渣的化学组成 %

1.2试验方案

根据前期大量试验,设计并确定C60,C70两种强度等级的混凝土配合比.为了研究粉煤灰、矿渣对高性能混凝土回弹值的影响,分别掺加10%,20%,30%粉煤灰和矿渣,详细配合比如表2所示.因混凝土的坍落度对测试结果有一定影响,为保证比较的可靠性,实验时通过掺加不同掺量的减水剂调整混凝土坍落度相近,约为170mm.

1.3试验方法

1.3.1试件制备

混凝土试件按照设计配合比制作,制作尺寸为150mm×150mm×150mm.将浇筑好的混凝土24h后拆模,标准养护7d,为了模拟工程应用,将试块放置到室外并摆放成品字型进行自然养护.

1.3.2测试指标

回弹值的测试是按照回弹仪(ZC3-A)说明书操作,分别测量按上述配合比成型制备的混凝土在龄期14,28,60,90,120,180d的回弹值.

抗压强度按《普通混凝土力学性能实验方法标准修改》(GBT50081—2002)中的方法进行测试.

碳化深度值的测定方法是将配置好的1%酚酞酒精溶液喷洒在混凝土断裂面,一定时间后在混凝土红色与非红色交界处从不同方向用碳化深度测量仪测量3次(结果精确到0.25mm),然后取其平均值作为碳化深度值(结果精确到0.5mm).

1.3.3微观结构试验方法

混凝土作为一种结构材料,其表层硬度与表面微观结构有密切的关系.首先用铁锤轻轻将试样成型侧面敲碎,避免敲碎过程中产生裂纹,然后取其表面作为研究对象,在取样过程中保证每组试样距表面深度一致.然后分别采用SEM,TG-DSC和MIP对表层混凝土中的微观形貌、水化产物和孔结构进行研究.

2试验结果与分析

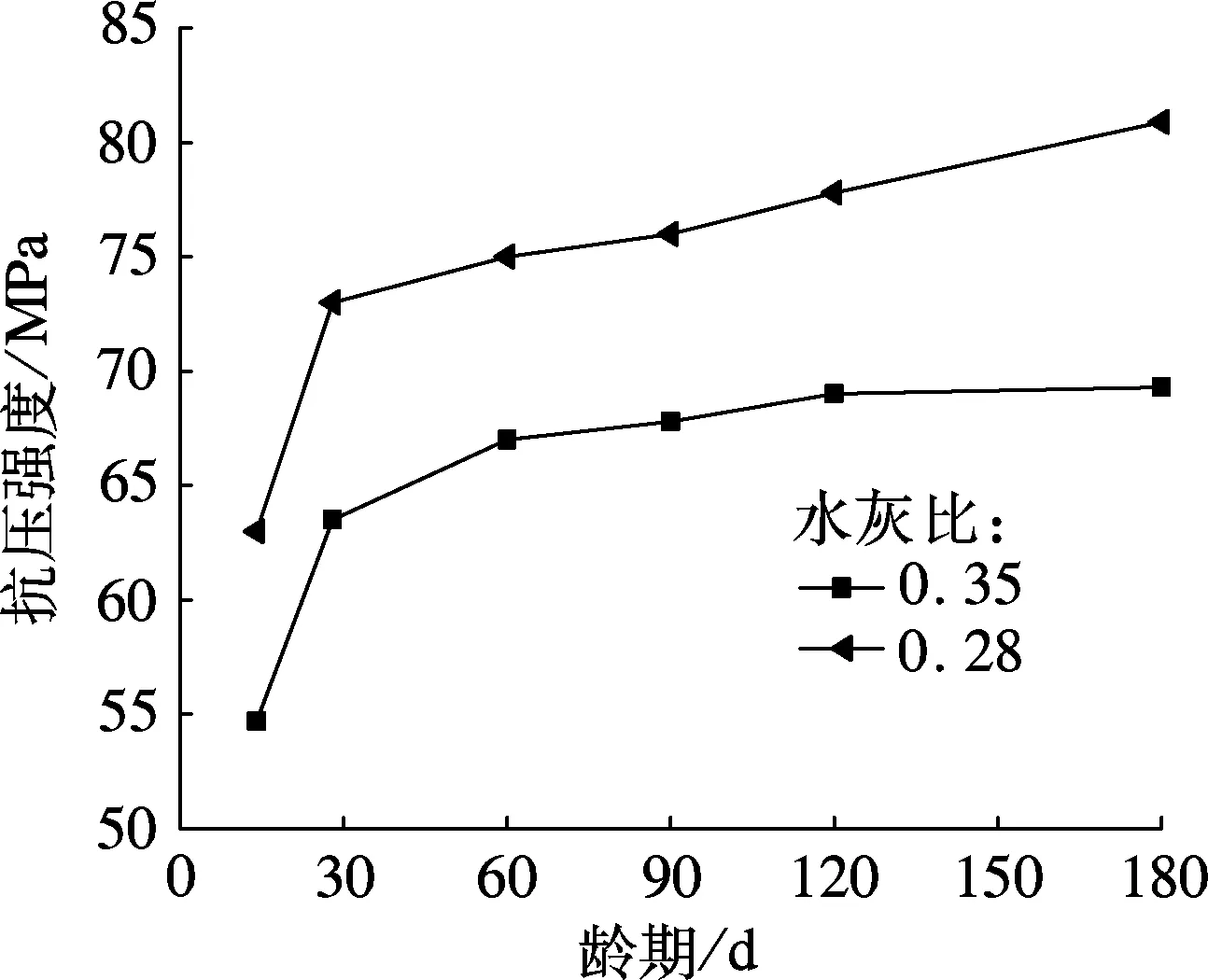

2.1水灰比影响

图1显示了不同水灰比对高性能混凝土回弹值和抗压强度的影响.由图可见,在同一龄期下,随着水灰比的降低,高性能混凝土的回弹值和抗压强度均明显增加.随着龄期增加,回弹值和抗压强度均呈现增长先迅速后缓慢的变化规律.原因是,随着水灰比的降低,水泥用量相对增加, 导致水泥水化产物增多, 更多的水化产物填充在水泥浆体的孔隙之中,增加了其密实度,因此最终导致高性能混凝土表层硬度和抗压强度增加,当混凝土达到一定龄期后,其水化基本结束,水化产物基本不再增加,因此混凝土的表层硬度和抗压强度增长缓慢.

(a) 回弹值

(b) 抗压强度

2.2粉煤灰掺量影响

图2显示了水胶比为0.35时不同粉煤灰掺量对混凝土回弹值及强度的影响.由图2(a)可见,掺加10%粉煤灰混凝土的回弹值最大,不掺加粉煤灰混凝土的回弹值次之,掺加30%粉煤灰混凝土回弹值最小.从图2(b)中可看出,掺加10%粉煤灰混凝土强度最高,掺加30%粉煤灰混凝土强度最低.其原因是:一方面由于粉煤灰具有微集料效应和火山灰效应,使其不但可以作为微集料填充在混凝土孔隙中,而且其主要成分SiO2和Al2O3与Ca(OH)2发生二次水化反应,生成类似于水泥水化所产生的水化硅酸钙和水化铝酸钙等反应产物填充在孔隙中,这是粉煤灰混凝土的正效应[9];但另一方面由于粉煤灰取代等量水泥,导致水泥水化产物减少,混凝土结构疏松,孔隙率增大,强度降低,这是粉煤灰混凝土的负效应.随着粉煤灰掺量增大,粉煤灰在混凝土中的负效应明显大于正效应,抗压强度值降低.由图2可知,在任意龄期下混凝土抗压强度值均大于其回弹值.

(a) 回弹值

(b) 抗压强度

掺加30%粉煤灰混凝土的回弹值和强度值随龄期的变化如图3所示.由图可看出,在任意龄期下混凝土强度均大于其回弹值,随着龄期的增加,其强度值分别为回弹值的137%,139%,137%,136%,137%,135%.究其原因可知,由于粉煤灰密度小于水泥密度,故在高流动性下其较多地富集在混凝土的表面处,从而使高性能混凝土表面粉煤灰的量高于其内部.在回弹测试时,弹击锤弹击混凝土表面的能量更多地被混凝土吸收,相应的回传给弹击锤的能量就相对较少,因此导致其回弹值相对较低.

图3 掺加30%粉煤灰混凝土回弹值和强度值随龄期的变化

2.3矿渣掺量影响

图4显示了水胶比为0.35时矿渣掺量对混凝土回弹值及强度的影响.从图4(a)中可看出,120d之前掺加10%矿渣混凝土回弹值最大,掺加30%矿渣混凝土回弹值最小.从图4(b)中可看出,14d龄期时不掺加矿渣混凝土强度最低(为55MPa),掺加10%矿渣混凝土强度最高(为61MPa).随着龄期的增加,不掺加矿渣混凝土强度增长最快,已超过掺加20%矿渣和30%矿渣混凝土,但仍小于掺加10%矿渣混凝土.从图4(b)中还可看出,14d龄期之后掺加30%矿渣混凝土强度最低.由于矿渣具有一定的活性效应,其在养护7d后就可与水泥中的水化产物发生二次水化,生成更多的水化产物填充到混凝土孔隙中,改善混凝土内部孔结构,减小孔隙率,使混凝土结构更加密实,增大毛细管通道阻力,从而提高混凝土表面硬度和抗压强度;然而掺加更多的矿渣等量代替水泥会大大减少水泥石中C-S-H凝胶体等水化产物的总量,减小混凝土的表面硬度和强度,尤其是早期表现更加明显,这些对表面硬度和强度而言是负效应.掺加20%矿渣,正效应占优,宏观上表现为混凝土后期回弹值和强度的增加;继续掺入30%矿渣,正负效应不但抵消而且体现为负效应,宏观上表现为回弹值和强度降低.

(a) 回弹值

(b) 抗压强度

图5显示了水胶比为0.35时不同掺量矿物掺合料对回弹值的影响.由图可知,同掺量矿渣混凝土回弹值大于粉煤灰混凝土.上述现象可以解释为:① 矿物掺合料中CaO和SiO2的质量比大小决定了其火山灰活性,CaO含量越大,活性越好.本次试验使用的粉煤灰CaO的含量仅为3.785%,故其活性较低;使用矿渣的CaO含量为31.87%,故矿渣的水化活性高于粉煤灰的水化活性.② 粉煤灰的活性效应一般在90d后才会表现出来,而矿渣在7d时就可参加水泥的水化,故在早期掺加矿渣混凝土相比于掺加粉煤灰混凝土孔隙率降低,结构更加密实,表面硬度和强度会相应略高[9-10].

图5 不同掺量掺合料对回弹值的影响

2.4微结构演变

高性能混凝土的表层硬度很大程度上取决于其复杂的微观结构特征的变化,其中包括固相组成(氢氧化钙、水化硅酸钙、未水化水泥颗粒、碳酸钙等)和孔相结构(孔隙率、孔径分布),同时上述微观结构会随着高性能混凝土龄期发展而不断发生变化.

2.4.1SEM试验

图6为不同水泥净浆试样表面水化产物的SEM图.从图6(a)中可看出,在90d龄期时,片状氢氧化钙紧凑排列起来,此时有柱状氢氧化钙生成,生成的柱状氢氧化钙填充在生成物的空隙中,导致结构更加密实.由图6(b)可看出,水化到90d时,浆体已经被部分碳化,表面出现少量碳酸钙,粉煤灰微珠表面亦形成了致密的水化产物.从图6(c)中可看出,矿渣周围亦形成了致密的水化产物,周围是密实的凝胶质物质.对比图6(b)和(c)可发现,后者空隙更少,结构更加致密,这与上文所提到的矿渣在早期活性大于粉煤灰活性相对应.对比图6(a)、(b)、(c)可知,不掺加矿物掺合料的浆体最密实,掺加30%粉煤灰的浆体结构最为疏松.故不掺加矿物掺合料浆体回弹值最大,掺加30%矿渣浆体其次,掺加30%粉煤灰浆体回弹值最小,这与上文所得结论相吻合.

(a) 不掺加矿物掺合料

(b) 掺加30%粉煤灰

(c) 掺加30%矿渣

2.4.2TG-DSC试验

图7为水泥净浆试样的TG-DSC图.图7(a)中的0.35水灰比浆体自然养护90d,图7(b)中的0.35水胶比下掺加30%粉煤灰浆体自然养护90d.从图中可看出,TG曲线可分为3个阶段:① 第1阶段为30~400 ℃,热重曲线表明试样质量在减少,这主要是由于C-S-H凝胶脱水和AFt逐步脱去结晶水;② 第2阶段为400~550 ℃,试样质量减少主要是由于CH分解引起;③ 第3阶段为680~900 ℃,试样质量减少主要是由于碳酸钙分解引起.由结构水或二氧化碳的质量分数计算出氢氧化钙或碳酸钙的质量分数,结果如表3所示.

(a) 不掺加矿物掺合料浆体

(b) 掺加30%粉煤灰浆体

从表3可看出,掺加30%粉煤灰混凝土在自然养护90d后生成的氢氧化钙含量降低,碳酸钙含量几乎没变,这是因为粉煤灰等量替代水泥后导致水泥的水化产物氢氧化钙含量减少,抗碳化能力减弱,碳化深度增大,所以生成了一定量的碳酸钙,但由于氢氧化钙量减少,最终导致碳酸钙含量几乎不变.

表3 水泥净浆固相质量分数 %

2.4.3MIP试验

图8表示0.35水胶比下不掺加矿物掺合料及粉煤灰和矿渣掺量同为30%的水泥浆体(CP0.35,CP0.35-F30%,CP0.35-S30%)自然养护到90d的孔径分布.由图可知,不掺加矿物掺合料、掺加30%粉煤灰和掺加30%矿渣浆体的最可几孔径分别为50.31, 95.30, 50.33nm,孔隙率为19.50%, 25.14%, 22.32%.由此可计算得到,掺加30%粉煤灰的浆体和掺加30%矿渣的浆体孔隙率相对于不掺加矿物掺合料的浆体孔隙率分别增加了28.92%和14.51%,这表明粉煤灰和矿渣掺量较大时,水泥所占胶凝材料的比例变小,致使总的反应产物减少,浆体孔隙率变大.掺加30%矿渣后最可几孔径几乎没有变化,但是掺加30%粉煤灰的最可几孔径却增大了89.4%,究其原因,一是粉煤灰取代部分水泥后导致水泥水化产物减小,二是粉煤灰反应活性不高最终造成了其最可几孔径增大.从图8中还可看出掺加30%矿渣后大量的孔被细化,产生了大量孔径小于20nm的微孔.掺加30%粉煤灰浆体的孔径范围在10~500nm之间,远远大于其他2组的孔径范围(孔径全部小于100nm).

(a) 微分分布曲线

(b) 累积分布曲线

总之,掺加矿渣虽然不能降低孔隙率和最可几孔径,但能够细化孔径,而粉煤灰由于活性不够,故掺加粉煤灰增大了浆体的孔径范围和最可几孔径.此结果能较好验证矿渣混凝土回弹值和抗压强度值均大于相同掺量粉煤灰混凝土的结论.

2.5测强曲线的建立

(1)

(2)

式中,fcu,i为测得的第i个试件的抗压强度值,MPa;n为试件个数.

因混凝土养护至7 d时其水化程度较小,抗压强度和表层硬度均较低,对曲线的拟合精度影响较大,故测量高性能混凝土在14~180 d的回弹值、强度和碳化深度.利用Linest函数建立了高性能混凝土的回弹测强方程:

(3)

对于建立的高性能混凝土回弹曲线,δ=±8.9%<±14%,σ=11.3%<17%,相关性系数r=0.93.这2个指标明显低于地区测强曲线的误差要求,由此可见该曲线拟合效果较好.

2.6矿物掺合料混凝土测强曲线与国家统一测强曲线的比较

为了能够非常直观地反映出抗压强度、回弹值和碳化深度三者之间的相互关系,利用Matlab软件对建立的高性能混凝土回弹测强曲线和国家统一测强曲线进行曲面拟合,拟合曲面如图9所示,由图可看出2种曲面有一定差别.在早期碳化深度较小时,相同回弹值和碳化深度下高性能混凝土强度换算值比国家统一测强曲线强度换算值高;随着回弹值和碳化深度值增加,两者的强度换算值逐渐接近;当碳化深度大于0.5 mm,国家统一测强曲线推算强度在高回弹值时开始大于高性能混凝土测强曲线推算强度;当碳化深度大于3.5 mm时,国家统一测强曲线推算强度完全大于高性能混凝土测强曲线推算强度,且随着碳化深度值和回弹值的增加,二者的强度换算值之差越来越大;当碳化深度为6 mm时,二者的强度换算值之差达到最大,约为25 MPa.故国家统一测强曲线对高性能混凝土适用性较差.

图9 高性能混凝土测强曲面与国家统一测强曲面的比较

3结论

1) 矿物掺合料对混凝土表层硬度的影响较大,当掺量大于10%时,随掺量的增加,混凝土回弹值减小.相同水胶比下,同一龄期相同掺量矿渣混凝土回弹值大于粉煤灰混凝土回弹值.

2) 掺合料掺量为30%的高性能混凝土表层结构密实度降低,孔隙率增大,为工程实践中检测高性能混凝土抗压强度提供了理论依据.

3) 基于高强度、大掺量掺合料高性能混凝土的回弹值、抗压强度与碳化深度之间的相互关系,建立了高性能混凝土测强曲线,较准确地反映了高性能混凝土回弹测强规律.

4) 高性能混凝土测强曲线与国家统一测强曲线存在一定的差异,尤其是当碳化深度较大时,前者推定强度值比后者推定强度值约小25MPa,故国家统一测强曲线不适用于推断碳化程度较大的高性能混凝土强度.

参考文献 (References)

[1]王亚军.泵送混凝土回弹测强曲线试验研究[D].兰州:兰州大学土木工程学院,2013.

[2]ScrivenerK.Impactofmicrostructureonthedurabilityofconcrete[C]//2nd International Conference on Microstructural-Related Durability of Cementitious Composites.Nanjing, 2008:13-19.

[3]McCannDM,FordeMC.ReviewofNDTmethodsintheassessmentofconcreteandmasonrystructures[J]. NDT & E International, 2001, 34(2):71-84.DOI:10.1016/s0963-8695(00)00032-3.

[4]BreysseD.Nondestructiveevaluationofconcretestrength:AnhistoricalreviewandanewperspectivebycombiningNDTmethods[J]. Construction and Building Materials, 2012, 33:139-163.DOI:10.1016/j.conbuildmat.2011.12.103.

[5]SzilágyiK,BorosnyóiA,ZsigovicsI.Reboundsurfacehardnessofconcrete:Introductionofanempiricalconstitutivemodel[J]. Construction and Building Materials, 2011, 25(5): 2480-2487.DOI:10.1016/j.conbuildmat.2010.11.070.

[6]SzilágyiK,BorosnyóiA,ZsigovicsI.Extensivestatisticalanalysisofthevariabilityofconcretereboundhardnessbasedonalargedatabaseof60yearsexperience[J]. Construction and Building Materials, 2014, 53:333-347.DOI:10.1016/j.conbuildmat.2013.11.113.

[7]胡杰, 田安国. 现代混凝土耐久性现状及原因浅析[J]. 混凝土, 2008(4): 29-31.DOI: 10.3969/j.issn.1002-3550.2008.04.010.

HuJie,TianAnguo.Situationandanalysisofmodernconcretedurability[J]. Concrete, 2008(4):29-31.DOI:10.3969/j.issn.1002-3550.2008.04.010.(inChinese)

[8]杨永敢, 张云升, 刘国建. 矿物掺合料混凝土早龄期回弹法测强曲线的试验研究[J].硅酸盐通报, 2015,34(3):609-614.

YangYonggan,ZhangYunsheng,LiuGuojian.Experimentalstudyofmineraladmixtureconcreteearlyagereboundstrengthcurve[J]. Bulletin of the Chinese Ceramic Society, 2015, 34(3):609-614. (inChinese)

[9]胡晓鹏, 牛荻涛, 张永利. 粉煤灰混凝土早龄期回弹法测强曲线的试验研究[J]. 混凝土, 2011(7):101-103.DOI:10.3969/j.issn.1002-3550.2011.07.034.

HuXiaopeng,NiuDitao,ZhangYongli.Experimentalstudyofflyashconcreteearlyagereboundstrengthcurve[J]. Concrete, 2011(7):101-103.DOI:10.3969/j.issn.1002-3550.2011.07.034.(inChinese)

[10]张雄, 鲁辉, 张永娟, 等. 矿渣活性激发方式的研究进展[J]. 西安建筑科技大学学报(自然科学版),2011, 43(3):379-384.DOI:10.3969/j.issn.1006-7930.2011.03.013.

ZhangXiong,LuHui,ZhangYongjuan,etal.Researchprogressofslagactivation[J]. Journal of Xi’an University of Architecture & Technology(Natural Science Edition), 2011, 43(3):379-384.DOI:10.3969/j.issn.1006-7930.2011.03.013.(inChinese)

Correlationbetweensurfacehardnessandstrengthofhighperformanceconcrete

YangYonggan1ZhangYunsheng1YangLin1MaoRuoqing2

(1SchoolofMaterialsScienceandEngineering,SoutheastUniversity,Nanjing211189,China) (2HainanRuizeNewBuildingMaterialCo.,Ltd.,Sanya572000,China)

Abstract:The changing rule of the compressive strength and rebound value of high performance concrete with high strength(C60,C70) and large amount of mineral admixture(fly ash and slag) substitution was investigated using the rebound method. The microstructure, hydration products and pore structure of concrete surface were analyzed by the scanning electron microscope (SEM), thermogravimetry-differential scanning calorimetry (TG-DSC) and mercury intrusion porosimetry(MIP), respectively. The strength curve equation of high performance concrete was established with the rebound value, compressive strength and carbonation depth as measurement indices. The results show that when the admixture content is larger than 10%, the compressive strength and rebound value of concrete decrease with the increase of the mineral admixture content; in contrast, the rebound value and compressive strength of concrete with the slag content are higher than those of concrete with the same fly ash content; the concrete structure compactness reduces and the porosity increases by 28.92% and 14.51% when fly ash and slag content is 30%. In addition, the strength curve is established by the least square method. The average relative error is 8.9% and the relative standard deviation is 11.3%, which shows that the strength curve can satisfy the local requirements.

Key words:mineral admixture; rebound method; strength curve; mechanism

DOI:10.3969/j.issn.1001-0505.2016.03.024

收稿日期:2015-09-21.

作者简介:杨永敢(1989—), 男,博士生;张云升(联系人),男,博士,教授,博士生导师,zhangys279@163.com.

基金项目:国家重点基础研究发展计划(973计划)资助项目(2015CB655102)、国家自然科学基金重点资助项目(51378116)、海南省产学研一体化专项资助项目(CXY20150001).

中图分类号:TU528.0

文献标志码:A

文章编号:1001-0505(2016)03-0599-07

引用本文: 杨永敢,张云升,杨林,等.高性能混凝土表层硬度与强度的相关性[J].东南大学学报(自然科学版),2016,46(3):599-605.DOI:10.3969/j.issn.1001-0505.2016.03.024.