工程重载用车驱动半轴锻造工艺分析

2016-06-23许伟伟洛阳易得传动轴有限公司

文/许伟伟·洛阳易得传动轴有限公司

工程重载用车驱动半轴锻造工艺分析

文/许伟伟·洛阳易得传动轴有限公司

许伟伟,硕士研究生,主要从事轴类零件的工艺研究。

平地机后桥半轴是车轮转动的直接驱动件,运转过程中主要传递扭矩和弯矩,承受着冲击、交变载荷和扭矩的作用,要求零件本身有足够的抗弯、抗剪强度和刚度。因此,提高工程重载用车半轴的锻造质量,保证整车的行驶和运行安全,降低生产成本,对工程机械的发展有着重要意义。

目前,半轴锻件主要有4种锻造工艺:⑴胎模锻造,其工艺落后,工件表面质量差,锻件精度低,劳动强度大,只用于小批量的生产;⑵摆辗工艺,需要二次加热,锻造中氧化皮脱落严重,影响表面质量,组织晶粒较为粗大;⑶平锻工艺,生产效率高,精度高,设备投资相对比较大;⑷油压机锻造能够一次加热,完成镦粗、预镦和终锻工序。

对于工程机械车辆而言,其半轴法兰盘比一般汽车半轴(法兰盘直径180~ 240mm)和拖拉机半轴(法兰盘直径190~240mm)大的多,法兰盘直径一般在300~390mm。所以对平锻机和摆辗机的要求提升很多,除了要重新投入锻造设备,还要对镦粗件(镦粗后直径在180~220mm)进行二次加热。而大吨位的油压机适用性好,设备噪声小,对轧制钢材组织线条的破坏性小,能够很好地满足使用和工艺性能的要求。某国外大型平地机驱动半轴锻件有很大的法兰和直径变化较大的长轴,采用形状复杂系数为S4,属于复杂锻件。

工艺方案分析

前文所述的半轴有三种锻造方案可供选择:一是选择直径较大的棒料,先拔出杆部,再镦粗头部法兰,最后冲窝;二是选择较细棒料,先聚料镦出头部法兰,再拔长杆部;三是直接利用同锻件毛坯相同直径的轧制圆钢进行镦粗、预镦、终锻冲窝成形。本文选用第三种方案,可以有效的节省成本,缩短锻造时间。

根据锻件形状判断,此半轴属于局部镦粗类型,可以采用凹模内聚集镦粗成形,选用材料的直径为120mm,镦粗长度为420mm。毛坯下料规格为φ120mm×(760±2)mm,变形部分长度尺寸为760-340=420(mm),高径比为420÷120=3.5,3道镦锻成形。

镦粗工序钢种系数K=2(材料为40Cr),锻件投影面积F=227cm2,镦锻力P=4537kN,按锻件镦锻力应小于生产设备额定压力的80%,选择的生产设备为500t油压机。预镦、终锻成形工序钢种系数K=2,锻件投影面积F=929cm2,镦锻力P=18580kN,按锻件镦锻力应小于生产设备额定压力的80%,生产设备选择3000t油压机。根据锻件形状,选择闭式模锻。

产品工艺设计

选用两台油压机完成锻造工艺过程。500t油压机用于镦粗工序,3000t油压机用于预镦和终锻工序,本文的创新点在于将预镦工序和终锻工序在一台油压机上实现,节省了设备和人工成本,减少了中间毛坯运输过程,避免了温度降低过快情况的发生。锻造工艺过程为:加热→镦粗→预镦+终锻成形。

模具设计

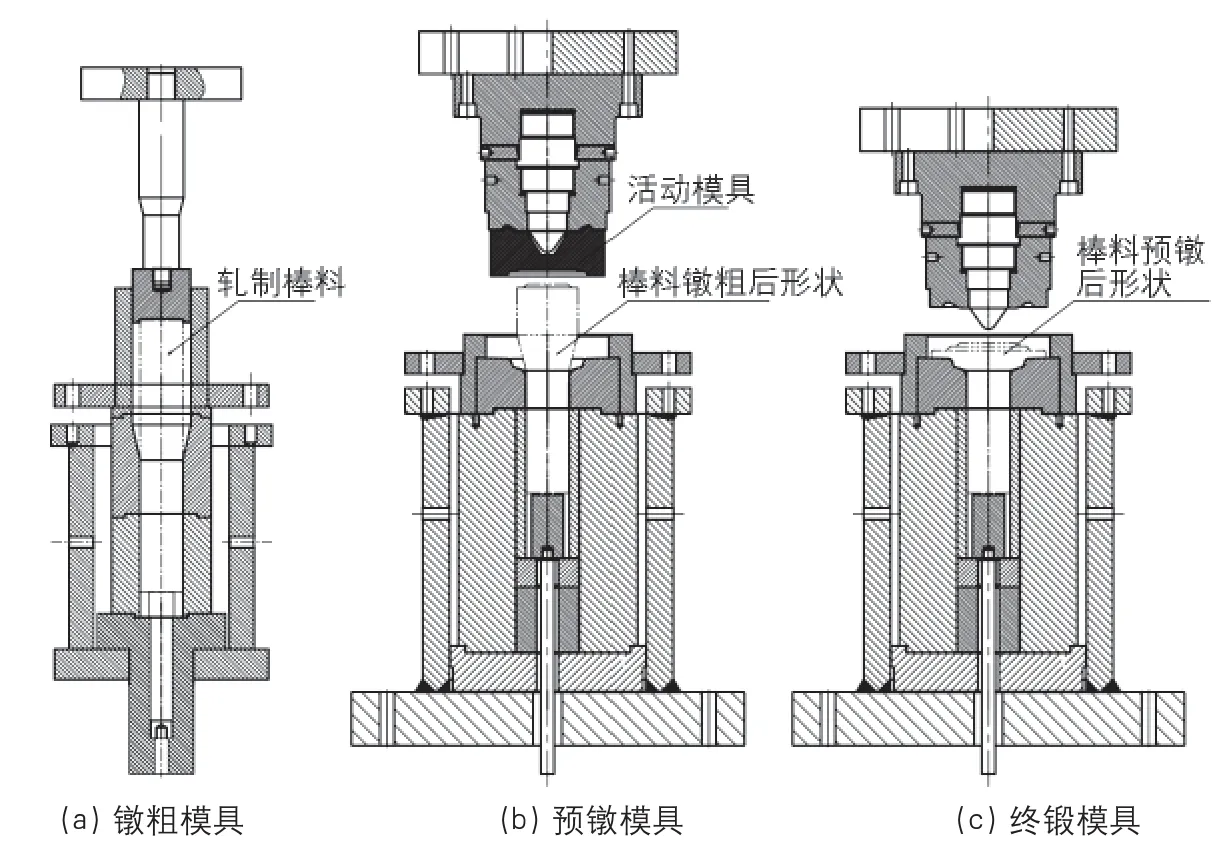

根据以上分析,对半轴锻造模具进行设计如图1所示。镦粗模具采用闭式镦粗设计,根据加工条件和锻造过程中温度的影响,上模压杆头与下模型腔之间的间隙为0.5~1mm,此范围内的间隙能够保证镦粗后,棒料不会在模具间隙间产生飞边,从而满足后续锻造的需要。

图1 半轴锻造模具

预镦模具的设计。活动模具下平面根据锻造形状需要设计出合理的台阶,活动模具的上平面根据终锻模具上、下模面的形状进行设计,从而能够保证锻造时接触面积尽量大,锻造过程中受力在模具应力允许范围内。

将活动模具从终锻上模移开,油压机下行带动终锻上模,完成最后锻造,整个锻造过程都采用闭式模锻。其间隙的设计能够满足使用要求,而又不会让流动的金属钻入间隙中,防止产生飞边。

锻造模拟分析

此热锻成形工艺一共需要三个成形工艺,但从仿真的角度应该需要至少8个工序,下面结合工艺参数进行说明。工艺参数主要有坯料材料为40Cr(锻造模拟中用AISI-1045代替);坯料尺寸为φ120mm×760mm;模具材料为AISI-H13;预热温度(坯料加热温度)为1150℃;模具温度为300℃;设备选择Hydraulic Press的(油压机)500t和2500t各一台;上模进给速度即预镦过程为100mm/s,终锻过程为50mm/s;模具行程达到油压机的最大压力为止;锻造过程剪切摩擦因数为0.3,工件与模具自由停靠导热系数为1N/s/mm/℃,锻造过程中导热系数为5N/ s/mm/℃,与空气的导热系数为0.02N/s/ mm/℃。

⑴ 工序05(Furnace Transfer02),空气传热过程,从炉子到压力机的传送过程,时间为5s。

⑵工序10(Dwell),坯料在预镦下模上的停留时间为4s。

⑶工序15(Up Punch),坯料镦粗过程,油压机下行速度为100mm/s。

⑷工序20(Furnace Transfer02),传送到终锻模过程,时间为3s。

⑸工序25(Dwell02),镦粗棒料在终锻模中停留,时间为3s。

⑹工序30(Pre Press),活动模具压成基本形状,油压机下行速度为50mm/s。

⑺工序25(Dwell03),镦粗棒料在终锻模中停留,时间为3s。

⑻工序35(Finish),终锻成形,油压机下行速度为50mm/s。

工序模拟分析

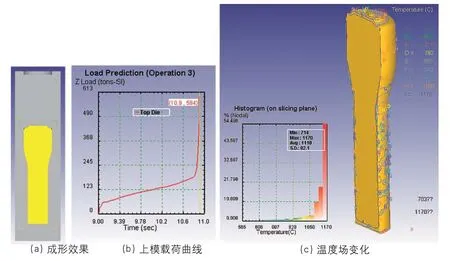

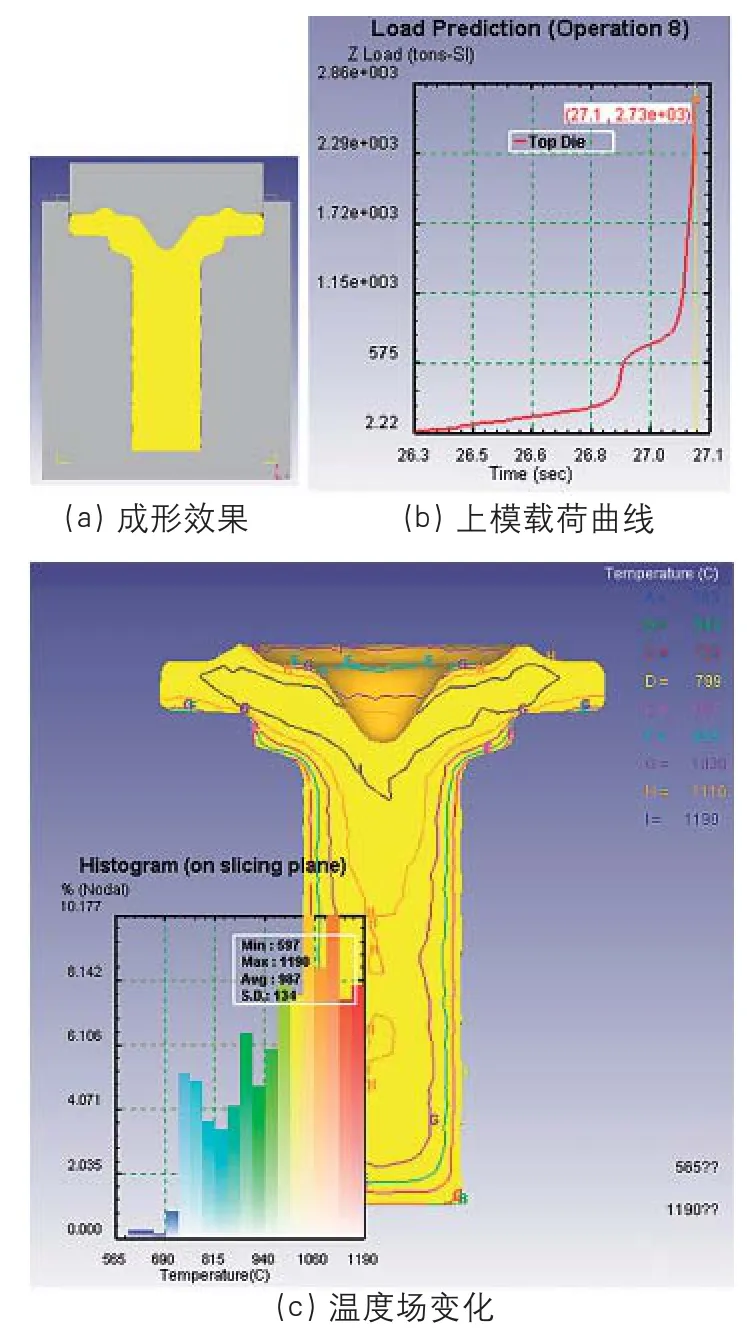

图2为镦粗完成时坯料的变形情况、上模载荷变化及温度变化情况。从图2a中可以看出,镦粗工序完成后,坯料金属未能完全充满模腔。由于初始设定温度为1150℃,随着前两步工序(空气散热、坯料停靠下模传热)以及镦粗过程中和上模接触,导致坯料表面温度只有1020℃,靠近模腔壁上的金属摩擦力增大,材料的变形阻抗力增加。在油压机压力一定的情况下,难以完成全部变形。在实际的锻造过程中,可以在模具内腔喷涂石墨水,降低摩擦力,尽量保证模具型腔的充填效果。

图2 半轴镦粗成形效果、上模载荷曲线图、温度场变化

图2b表示上模载荷曲线,在锻造过程中,随着油压机油缸的不断顶出,上模压头与坯料的接触面积不断的增加,上模所受载荷也在不断增加。而在锻压即将结束时,载荷会急剧增大很多。在油压机闭式模锻中,坯料即将充满模腔之时,阻抗力会突然变大,坯料没有可以流动的地方,而且固体基本是不可压缩的,所以会导致载荷的急剧增加。

从图2c中可以看出,与模具接触的部位由于热传导,导致温度降低梯度较大,锻件内部则由于锻造变形导致内能增加,从而温度上升较多。

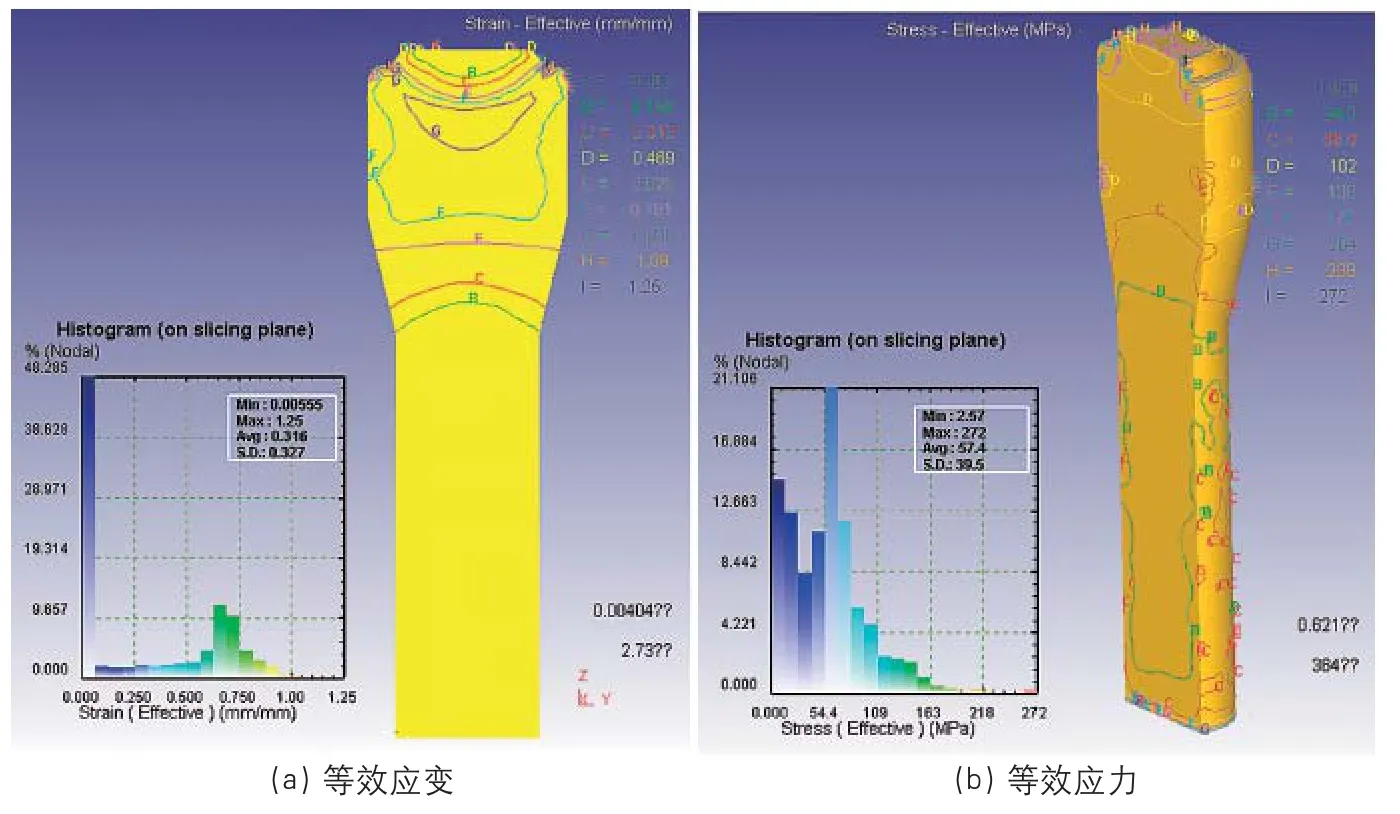

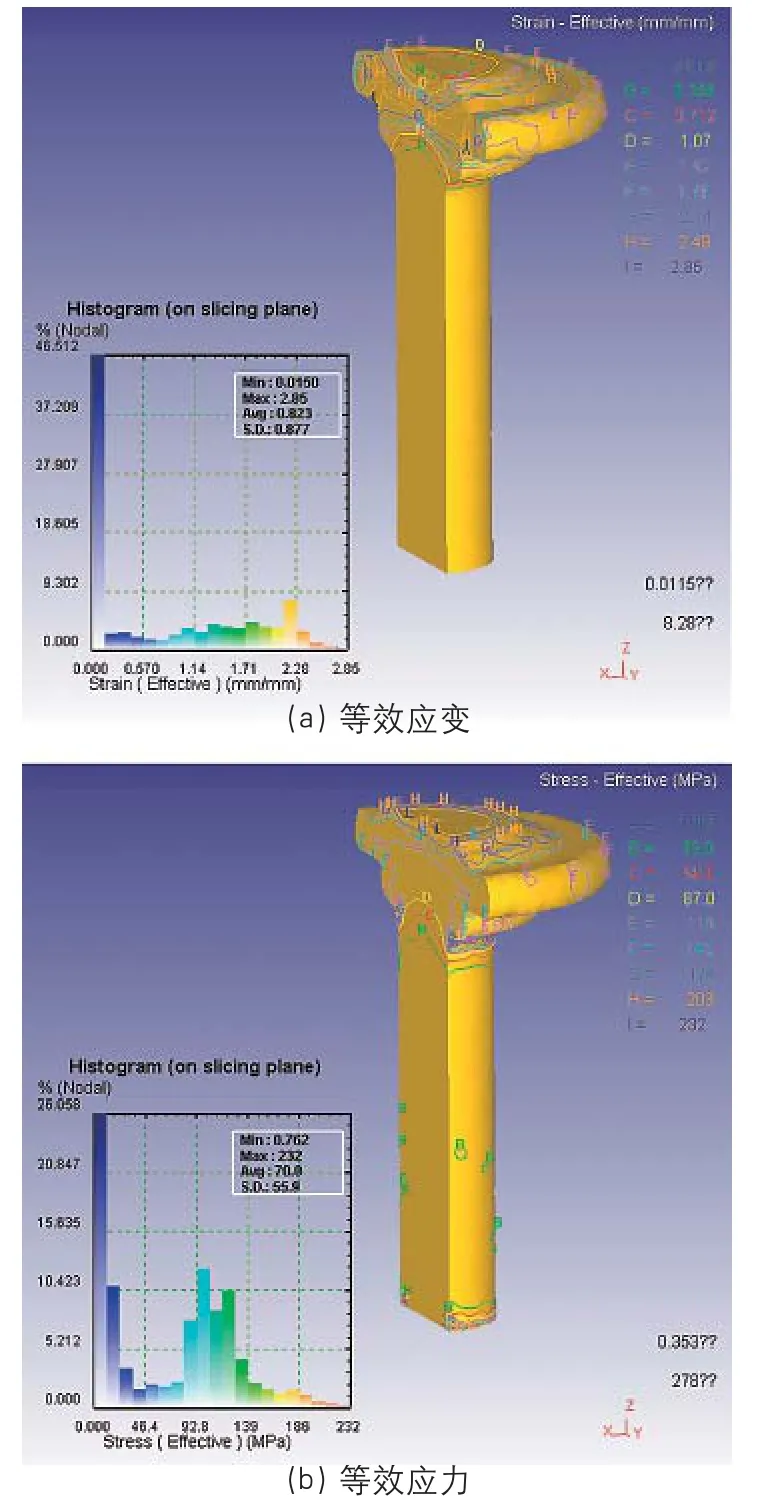

图3为镦粗变形后的等效应变、应力情况。由图3a可知,最大等效应变发生在与上模接触面靠近上模外圆处,最大值为1.25,平均等效应变值为0.316。由图3b可知,当镦粗结束时,镦粗端面锥形台阶处有最大应力,最大应力为272MPa,应力的平均值为57.4MPa,绝大多数区域的应力值低于163MPa。

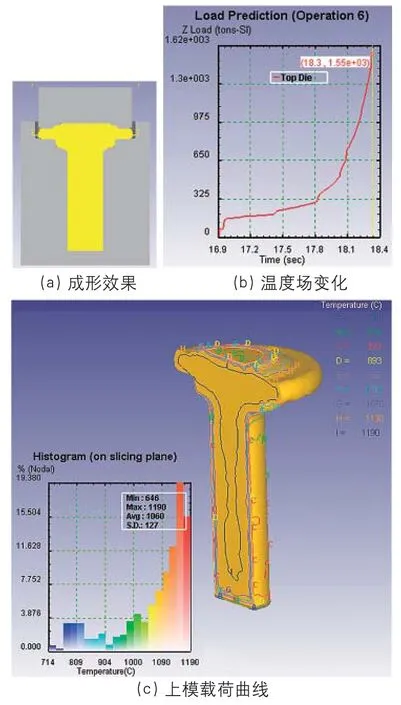

图4为半轴预镦成形效果、温度场变化情况及上模载荷曲线图。图4a为成形效果图,在预镦结束时,热金属并没有充满型腔,此时离下模圆周内腔还有一定距离。图4b为温度场的变化情况,最高温度为1190℃,未参与变形区域的温度降低为646℃。变形区域中,温度下降最多的区域是开始预镦就与活动上模接触,一直到镦锻完成仍与上模接触的区域。预镦结束时,该接触区域的温度降低到774℃。图4c为预镦阶段上模载荷的变化,从预镦开始到预镦结束,上模载荷的上升速度逐渐增加,最终达到1550t时结束。

图3 半轴镦粗成形等效应变、等效应力

图4 半轴预镦成形效果、温度场变化、上模载荷曲线图

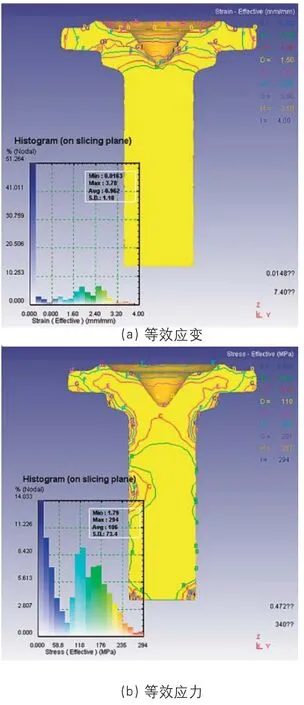

图5 半轴预镦成形等效应变、等效应力

图5为预镦成形后的等效应变、应力情况,最大等效应变发生在法兰盘与下模接触平面向下转角处,最大值为1.25,平均等效应变值为0.316。当镦粗结束时,镦粗端面台阶处有最大应力,最大应力为272MPa,应力的平均值为57.4MPa,绝大多数区域的应力值低于163MPa。

图6为半轴终锻成形效果、上模载荷曲线、温度场变化。从图6a中可以看出,当上模锻压完成后,只有靠近上模外圆处的地方没有完全充满,但已经符合锻造图纸要求,能够满足后期的机加工需要。从6c中可以看出,只有靠近内窝处的温度为1190℃,参与变形的其他区域温度大致在1110℃,符合锻造要求的从800℃到1200℃的温度范围。在实际锻造结束时,用红外测温仪检测锻件各部位温度,满足要求的范围。

从图6b中可以看出,在即将完成终锻时,油压机施加在模具上的载荷急剧增加,与镦粗过程压力载荷变化类似。分析原因,在油压机闭式模锻中,坯料即将充满模腔之时,阻抗力会突然变大,坯料没有可以流动的地方,而且固体基本是不可压缩的,所以会导致载荷的急剧增加。

图6 半轴终锻成形效果、上模载荷曲线图、温度场变化

图7 半轴终锻成形等效应变、等效应力

图7为半轴终锻成形后的等效应变和等效应力图。从图7a中可以看出,最大等效应变为3.78,平均值为0.962。最大等效应变区域位于内窝中部、法兰盘的上端面与法兰盘的下端面。从图7b中可以看出,最大等效应力为294MPa,平均等效应力为106MPa,最大等效应力位于φ197mm的外圆面上。经过实际生产,锻造出了合格的锻件,满足图纸要求。数值分析的结果能够对实践产生较好的指导意义,图8为锻造实物图。

图8 锻造实物图

结束语

锻造车间已经累计生产1000件该锻件,并经过后期热处理达到要求的机械性能。该工艺操作简单,质量可靠,成本低。我们设计了油压机锻造带有大法兰盘半轴的模具,并用数值分析与实践相结合的方法,验证了设计的正确性。在模具设计的初期纠正模具设计过程中的缺陷,避免了锻造设计过程中常用的试错方法,节省了人力、物力成本。缩短了模具结构和工艺优化的时间,降低了产品开发成本,同时很大程度上提高了锻件的质量。两台油压机能够很好地满足设计和使用要求,能够锻出满足客户需求的产品。