加成型有机硅灌封胶的粘接性能研究

2016-06-21吴向荣程宪涛靳利敏张利利

吴向荣,程宪涛,靳利敏,李 清,张利利

(肇庆皓明有机硅材料有限公司,广东肇庆 526000)

加成型有机硅灌封胶的粘接性能研究

吴向荣,程宪涛,靳利敏,李清,张利利

(肇庆皓明有机硅材料有限公司,广东肇庆 526000)

摘要:以杂氮硅三环衍生物为增粘剂,制备了加成型粘接有机硅灌封胶。研究了导热填料用量、导热填料处理方式、增粘剂用量以及A值(硅氢基与硅乙烯基摩尔比)对加成型有机硅灌封胶粘接性能影响。结果表明,当导热填料硅微粉用量150份、导热填料硅微粉采用A171表面处理、增粘剂用量2.0份、A值1.4时,制备出对铝材、PA、ABS、PC粘接性能良好且导热、阻燃等综合性能优异的加成型有机硅灌封胶。

关键词:加成型,粘接,导热,阻燃,有机硅灌封胶

加成型有机硅灌封胶具有硫化过程中无副产物、收缩率极低以及能深层硫化等特点,近年来随着LED产业的发展得到快速推广应用。目前加成型导热阻燃有机硅灌封胶已经成为了LED驱动电源主要用胶。但加成型有机硅灌封胶固化后呈高度饱和状态[1-2],其表面能低,对驱动电源外壳基本无粘接作用,使得潮气或水汽通过两者的结合界面入侵,电源防水等级不够,导致腐蚀和绝缘失效,从而出现电性能不良的问题。尤其LED驱动电源在户外使用时、电源防水等级不足而导致的问题更加严重。因此,研究开发对电源壳体材料具有良好粘接性,使得灌封后的LED驱动电源可以达到IP68防水等级的加成型导热阻燃有机硅灌封胶具有广阔的市场前景。

本文以自制的杂氮硅三环衍生物为增粘剂,制备了与铝材、PA、ABS、PC等LED驱动电源壳体具有较好粘接性的导热阻燃灌封胶。研究了导热填料用量、导热填料处理方式、自制增粘剂用量、A值对加成型导热阻燃有机硅灌封胶的粘接性的影响,确定了最佳配方,从而制备出综合性能优异的加成型粘接导热阻燃有机硅灌封胶。

1实验

1.1主要原料及设备

乙烯基硅油:500mPa·s,乙烯基质量含量0.4%,自制;含氢硅油:70mPa·s,活性氢质量分数0.36%,江西海多化工有限公司;硅微粉:中位径4μm,矽比科(上海)矿业有限公司;A171:乙烯基三甲氧基硅烷,曲阜晨光化工有限公司;KH-560:γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,江苏晨光偶联剂有限公司;KH-570:γ-甲基丙烯酰氧基丙基三甲氧基硅烷,江苏晨光偶联剂有限公司;铂催化剂:铂含量5000mg/kg,贵研铂业股份有限公司;抑制剂乙烯基环体:VM-20,浙江建橙有机硅有限公司;增粘剂:杂氮硅三环衍生物,自制。

捏合机:NHZ-5,佛山市金银河机械设备有限公司;数显恒速搅拌机:JB200D,杭州奇威仪器有限公司;旋转式粘度计:NDJ-1型,上海舜宇恒平科学仪器有限公司;导热系数测试仪:DRPL-1,湖南省湘潭市仪器仪表有限公司;垂直-水平燃烧试验机:XHVR-4,东莞市雄展试验设备有限公司;高绝缘电阻测量仪:PC40B,上海安标电子有限公司;橡胶硬度计:LX-A,上海六菱仪器厂;万能材料试验机:WDW-10,上海松顿机械设备有限公司。

1.2有机硅灌封胶的配制

首先,将100份乙烯基硅油、350份硅微粉及5份表面处理剂(A171或KH-560或KH-570)在捏合机内混合均匀,升到适当温度处理1h,然后180℃抽真空2h,制得基料。

取部分基料,加入乙烯基硅油、增粘剂、铂催化剂,混合均匀脱泡,得到A组分;取部分基料,加入乙烯基硅油、含氢硅油、阻燃助剂、抑制剂混合均匀脱泡,得到B组分。

1.3试样制备

将A、B组分按1 ∶1质量比混合均匀后,在真空下减压排泡,然后在室温(25℃)下倒入模具中制片或灌在粘结基材片上制备剪切试片。室温下固化1h,再在80℃下固化1h,制得硬度、力学性能、阻燃性能、导热性能及搭接剪切检测试样。

1.4性能测试

粘度:按GB/T 2794-2013测定;拉伸强度:按GB/T 528-2009 测定;硬度:按GB/T 531.1-2008测定;剪切强度:按GB/T 13936-1992测定;导热性能:按ASTM D5470-2001测定;阻燃性能:按ANSI/UL-94-1985测定。

2结果与讨论

2.1导热填料用量对灌封胶粘接性能影响

有机硅灌封胶往往要添加较大量导热填料以提高其导热性能,硅微粉以其比重低、价格低而被广泛使用。硅微粉的添加改变了灌封胶分子分布状态尤其改变增粘剂的存在状态,导致灌封胶粘接性能发生变化。表1列举了导热填料硅微粉(A171改性)用量对灌封胶粘接性能影响。

表1 硅微粉用量对灌封胶粘接性能影响

注:胶料中乙烯硅油100份、含氢硅油8份、增粘剂2份、阻燃助剂4份、抑制剂0.03份、铂催化剂0.1份、A171改性硅微粉变量。

由表1可见,灌封胶添加硅微粉后,剪切强度出现较明显下降,由无硅微粉时的3.5MPa下降到了硅微粉用量50份时的2.7MPa,下降比例达到22.8%。主要原因是硅微粉含有较多表面硅羟基,即使改性处理后的硅微粉表面依然残留有少量硅羟基;而自制杂氮硅三环衍生物增粘剂分子结构中含有较多烷氧基、羟基、氮等极性基团,极性基团与硅微粉表面羟基很容易形成氢键的分子间作用力,导致增粘剂被吸附在硅微粉表面,有效迁移到界面的增粘剂比例降低,从而表现出较差的剪切强度。

从表1中还可以看出,随着硅微粉用量的增加,灌封胶剪切强度整体呈下降趋势,且用量越大下降趋势越明显,当用量添加到250份时,灌封胶剪切强度仅1.1MPa,较未添加硅微粉时下降了68.6%。这主要是因为硅微粉添加量过大,胶料粘度高,进一步加大了增粘剂迁移阻力导致。

2.2导热填料处理方式对灌封胶粘接性能影响

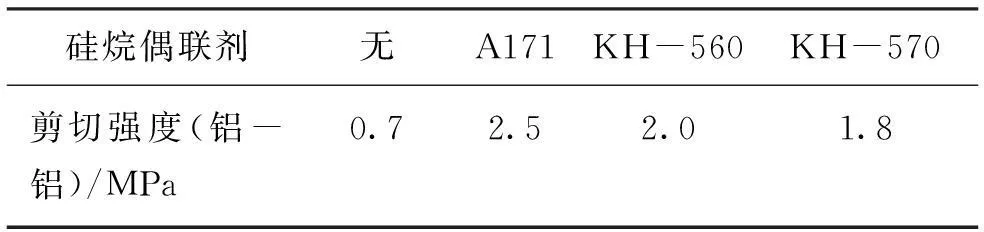

导热填料硅微粉表面与增粘剂之间分子作用力的大小直接影响灌封胶中增粘剂粘接作用的发挥,目前,降低二者之间作用力有效方法就是对硅微粉进行表面处理,降低硅微粉表面极性。本文选取三种较常用硅烷偶联剂A171、KH-560和KH-570对硅微粉进行湿法改性,改性后硅微粉制备的灌封胶粘接性能如表2所示。

表2 硅烷偶联剂种类对灌封胶粘接性能影响

注:胶料中乙烯硅油100份、硅微粉150份、含氢硅油8份、增粘剂2份、阻燃助剂4份、抑制剂0.03份、铂催化剂0.1份。

由表2可见,硅微粉经硅烷偶联剂改性后填充制备的灌封胶粘接性能提高明显,铝-铝剪切强度由0.7MPa提高到2.5MPa(A171改性),提高了257%。这主要是因为硅微粉经硅烷偶联剂改性后,粉体表面极性降低,与增粘剂分子间作用力减弱,使增粘剂更容易迁移到基材表面,形成良好粘接效果。

从表2还可以看出,经不同硅烷偶联剂改性的硅微粉,其制备的灌封胶粘接剪切强度有所不同,其中A171改性对应灌封胶剪切强度最高、KH-560次之,而KH-570改性对应灌封胶剪切强度最低。这主要是因为硅微粉经A171改性后其表面形成含乙烯基的单分子层,该单分子层与基胶乙烯基硅油相容性好且与增粘剂分子间作用力低,大大降低了增粘剂迁移阻力;而KH-560和KH-570改性硅微粉后分别形成环氧基和酰氧基,具有一定极性,与增粘剂分子产生不同程度的分子间作用力,其中酰氧基由于共轭效应产生的分子间作用力略大。

2.3增粘剂用量对灌封胶粘接性能影响

导热阻燃灌封胶粘接性能除受填料填充量、改性方式影响较大外,另一核心影响因素是添加的增粘剂种类和用量,本文选用的自制增粘剂属于杂氮硅三环衍生物,其含有的氮元素被三环状物包围,形成适当位阻,既避免了氮对铂金催化剂中毒的影响又改变了灌封胶体系酸碱性,起到良好的粘接作用;同时增粘剂分子结构外围还含有大量烷氧基等极性基团,对改变加成型硅胶体系低表面能特性尤为重要。因此,本文在固定硅微粉A171改性和用量150份的基础上,考察增粘剂不同用量对灌封胶粘接性能影响,结果见表3。

表3 增粘剂用量对灌封胶粘接性能影响

注:胶料中乙烯硅油100份、A171改性硅微粉150份、含氢硅油8份、阻燃助剂4份、抑制剂0.03份、铂催化剂0.1份、增粘剂变量。

由表3可见,加成型灌封胶添加增粘剂杂氮硅三环衍生物后,灌封胶与铝材剪切强度有较大幅度提高,最高值达到2.5MPa,较未添加增粘剂时的0.4MPa提高了约525%。从表3中还可看出,随着增粘剂杂氮硅三环衍生物添加量增加,灌封胶与铝剪切强度先增加后逐步达到平衡,当添加量2.0份以上时,剪切强度达到最高2.5MPa。

2.4A值(硅氢基与硅乙烯基摩尔比)对灌封胶粘接性能影响

含氢硅油中的硅氢基与乙烯基硅油中的乙烯基的量之比恰当,才能得到性能最佳的硅橡胶[3]。因此,在研究中考察不同的含氢硅油硅氢基与乙烯基硅油乙烯基的摩尔比对加成型有机硅灌封胶粘接性能的影响,结果如表4所示。

表4 A值对灌封胶粘接性能影响

注:胶料中乙烯硅油100份、A71改性硅微粉150份、阻燃助剂4份、抑制剂0.03份、铂催化剂0.1份、增粘剂2份、含氢硅油变量。

从表4可以看出,随着A值的增加,加成型有机硅灌封胶与铝的剪切强度逐渐增加,最终达到平衡。这可能是A值小于1.4时,灌封胶交联还尚不完善,随着A值增加,灌封胶交联密度增加,其灌封胶本身强度随之增加,使得发生粘接内聚破坏时,表现出灌封胶与铝剪切强度增加;当A值大于1.4时,硅氢与乙烯基交联完全,A值再增加对灌封胶本身强度影响不大,同时Si-H的量过多时,由于灌封胶体系中存在过量未反应的Si-H,会导致灌封胶的粘接耐水性变差。因此,确定A值为1.4较为合适。

2.5加成型粘接有机硅灌封胶的性能

通过导热填料添加量、填料处理方式、增粘剂用量、A值四个因素优化试验,确定了最佳导热填料用量、最佳填料处理方式、最佳增粘剂用量以及最佳A值,在此基础上制备出加成型粘接有机硅灌封胶,并测试该灌封胶综合性能以及对铝材以外基材粘接性能,结果如表5所示。

表5 加成型粘接有机硅灌封胶性能

注:胶料中乙烯硅油100份、A71改性硅微粉150份、阻燃助剂4份、抑制剂0.03份、铂催化剂0.1份、增粘剂2份。

由表5可以看出,本研究制备的加成型粘接有机硅灌封胶不仅对铝材具有较好的粘接性能,而且对PA、ABS、PC等非金属材料也具有较好的粘接性能;除优异的粘接性能外,制备的灌封胶还具有良好的综合性能,可以满足大多电源器件对灌封施工、散热、阻燃、电绝缘等性能方面要求。

3结论

当A171表面处理的导热填料硅微粉用量150份、自制增粘剂杂氮硅三环衍生物用量2.0份、A值1.4时,制备的加成型粘接导热阻燃有机硅灌封胶综合性能优异。混合粘度3000mPa·s、操作时间120min、80℃固化仅1h,具有良好的施工性能;硬度54A、拉伸强度2.5MPa,具有良好的弹性和力学性能;导热系数0.69W/m·K、阻燃等级可以达到UL94 V-0,较好满足了有散热和阻燃要求的电源灌封;介电强度20kV/mm、体积电阻率1.2×1015Ω·cm,完全符合电源器件绝缘性能要求;铝-铝、PA-PA、ABS-ABS、PC-PC的剪切强度分别为2.5MPa、2.0MPa、1.2MPa、1.0MPa,粘接基材种类基本覆盖了市场主要电源类壳体材料,很好解决了目前灌封加成型硅胶电源的防水问题,防水等级可以达到IP68。

参考文献

[1] 潘科学.有机硅粘接促进剂的合成及其增粘无卤阻燃导热加成型有机硅灌封胶的研究 [D].广州:华南理工大学,2014.

[2] 郑友明,胡孝勇.大功率LED封装用加成型液体硅橡胶的研究进展[J].中国胶粘剂,2013,22(10):55-58.

[3] 戚云霞,赵士贵,姜伟峰,等.加成型室温硫化硅橡胶的研究进展[J].有机硅材料,2006,20(1):34-37.

Study on the Adhesive Properties of Addition Curable Silicone Encapsulant

WU Xiang-rong,CHENG Xian-tao,JIN Li-min,LI Qing,ZHANG Li-li

(Zhaoqing Haoming Organic Silicon Material Co.,LTD,Zhaoqing 526000,Guangdong,China)

Abstract:An addition curable silicone encapsulant with the adhesion properties has been prepared with carbasilatrane derivative as tackifier. Effects of amounts of fillers,different modification methods,amounts of the tackifier and A value on the adhesion properties of silicone encapsulants were investigated. The results showed that,when the loading quartz powder was 150 phr,modified by A171,the loading tackifier was 2 phr and A value was 1.4,the addition curable silicone encapsulants was prepared with excellent adhesion for aluminum,PA,ABS and PC,and with excellent comprehensive properties such as thermal conductivity,flame retardance.

Key words:addition curable,adhesion,thermal conductivity,flame-retardant,silicone encapsulant

中图分类号:TQ 264