多孔硅粉的制备及其含能材料性能测试*

2016-06-16刘玉存王建华于雁武

付 琼,刘玉存,王建华,于雁武

(中北大学 化工与环境学院,山西 太原 030051)

多孔硅粉的制备及其含能材料性能测试*

付琼,刘玉存,王建华,于雁武

(中北大学 化工与环境学院,山西 太原 030051)

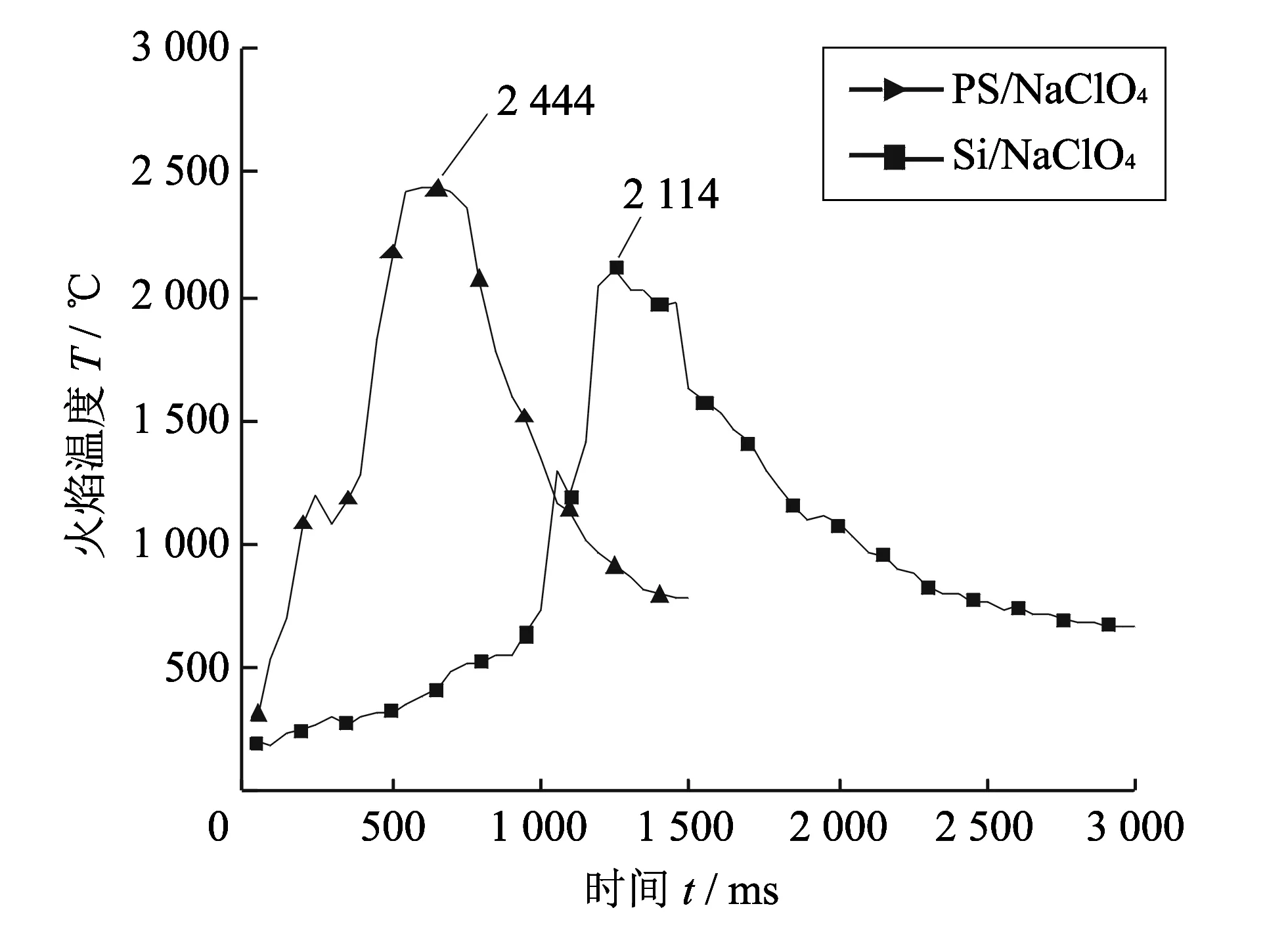

摘要:以多晶硅粉为原料,利用化学腐蚀法制备多孔硅粉(porous silicon,PS),利用全自动比表面积仪及扫描电镜对多孔硅粉进行表征. 以PS为燃烧剂,高氯酸钠(NaClO4)为氧化剂,制备了PS/NaClO4复合含能材料. 热成像仪检测了PS/NaClO4燃烧时的火焰温度,同时测试了该复合含能材料的火焰感度及机械感度. 结果表明: 经过化学腐蚀后,硅粉颗粒表面产生了大量的纳米孔洞,形成多孔硅. 同样的腐蚀条件下,原料硅粉平均粒径越小,所制得的多孔硅样品比表面积越大. 与Si/NaClO4相比,PS/NaClO4复合含能材料燃烧时最高火焰温度从2 114 ℃上升至2 444 ℃,两种复合材料的火焰感度相当,摩擦感度提高了63.6%,撞击感度则降低了60%.

关键词:化学腐蚀法; 多孔硅粉; 复合含能材料; 火焰温度; 感度

多孔硅(Porous Silicon, PS)是一种海绵状结构新型功能材料,具有比表面积大、 生物活性高、 可光致发光和电致发光等特征[1-2],其爆炸性能在1992年被首次发现[3]. 在随后的20年间,多孔硅/氧化剂复合含能材料的低温爆炸现象及室温爆炸现象被相继发现[4-5]. 这种以PS作为燃烧剂的复合含能材料具有爆炸能量高、 环境危害小等特点,在需要动力的各个领域中都有很好的发展前景,而且一系列爆炸现象的发现,预示着多孔硅在含能材料领域中的应用具有巨大潜力. 目前,已经尝试将多孔硅应用于安全气囊引发试验[6]以及微型推进器中[7]. 经过多年的研究,PS的制备方法多样化,其中化学腐蚀法实现了PS的工业化生产[8-9],为其在含能材料领域的应用迈出了重要一步. 化学腐蚀法操作过程简便,常温常压下即可实现化学腐蚀过程,特别适宜制备粉状多孔硅[10-11],成为了多数研究人员的首选. 对于化学腐蚀法制备纳米多孔硅粉,国内研究人员也进行了系统的研究,黎学明等人研究了化学浸蚀温度对多孔硅粉形貌及比表面积的影响[12]; 刘刚对化学腐蚀法的腐蚀条件进行了优化[13]; 陈雪飞等人研究了化学腐蚀法对多孔硅粉表面形貌的影响[14]; 付琼等人研究了腐蚀液中硝酸浓度及腐蚀时间对PS理化性质的影响[15],这些研究对化学腐蚀法制备PS的优化起到了指导作用. 然而,对于该复合含能材料的相关性能研究则鲜见报道.

本文以化学腐蚀法制备了多孔硅粉,并研究了原料硅粉粒径大小对其比表面积的影响. 以高氯酸钠(NaClO4)为氧化剂,制备了PS/NaClO4复合含能材料,测试了该含能材料的燃烧火焰温度以及相关感度,同时制备了Si/NaClO4复合含能材料作为对比实验,测试结果对于PS在含能材料领域的应用具有一定的指导作用.

1实验部分

1.1试剂与仪器

多晶硅粉,纯度>99%,平均粒径分别为5 μm,10 μm,20 μm,上海关金粉体有限公司; 氢氟酸(HF,40%),分析纯,天津富宇精细化工有限公司; 亚硝酸钠(NaNO2),分析纯,天津恒兴化学试剂制造有限公司; 硝酸(HNO3,60%~65%),分析纯,北京化工厂; 高氯酸钠(NaClO4),分析纯,天津福晨化学试剂厂; 无水乙醇,分析纯,国药试剂集团; 实验室用水均为蒸馏水.

TriStar II3020 V1.03型全自动比表面积仪及孔隙度分析仪(Micromeritics Instrument Corporation, U.S.A); S-4700 FE-SEM(株式会社日立制作所,J.P.N); GH-H003型热成像仪(中北大学自制).

1.2多孔硅粉的制备及表征

1.2.1制备方法

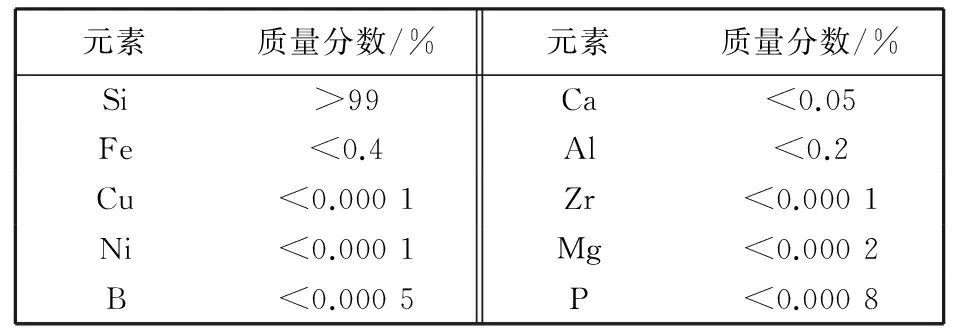

原料Si粉的化学成分及技术指标如表 1 所示. 取经过预处理[15]的微米级硅粉10 g,以HF、 HNO3以及10%的NaNO2水溶液为化学腐蚀液,其中HF浓度15.6%,硝酸浓度5.2%. 将原料硅粉投入到500 mL的聚四氟乙烯烧杯中,加入HF及HNO3的混合液,将10%NaNO2溶液以330 μmL/min 的恒速滴入腐蚀液中,控制搅拌转速为180 r/min,反应进行2 h后取出. 整个反应在28 ℃水浴中进行,反应结束经过清洗抽滤后,60 ℃下烘干24 h.

表 1 原料硅粉化学成分分析及技术指标

1.2.2表征方法

利用全自动比表面积仪在液氮低温(78 K)实验条件下测定多孔硅粉的Brurauer-Emmerr-Teller(BET)比表面积以及平均孔径. 场发射扫描电镜观察所制备的纳米多孔硅粉的表面形貌,加速电压为10 kV,放大倍数为6 000倍.

1.3PS/NaClO4复合含能材料的制备及性能测试

1.3.1制备

PS/NaClO4复合含能材料的制备方法如下: 取PS样品1 g置于表面皿中,倒入7.8 mL NaClO4乙醇饱和溶液 (PS与NaClO4质量比为1∶1[15]),通过超声波震荡使乙醇溶液挥发,待溶剂挥发完全后,PS/NaClO4复合含能材料制备完成. 按照同样的方法及质量配比制备了Si/NaClO4复合含能材料作为对比实验.

1.3.2火焰温度测试

取1 g PS/NaClO4松散地放置在铁质容器中以引线点燃,通过红外热成像仪测量火焰发射的红外辐射能量,能够准确计算出复合含能材料的火焰温度.

1.3.3感度测试

根据导火索法火焰感度测试,标准导火索7 cm,药量20 mg; 摩擦感度测试条件为摆角90°,压力3.92 MPa; 撞击感度测试条件为落锤质量5 kg,落高50 cm.

2结果与讨论

2.1化学腐蚀前后硅粉表面形貌的对比

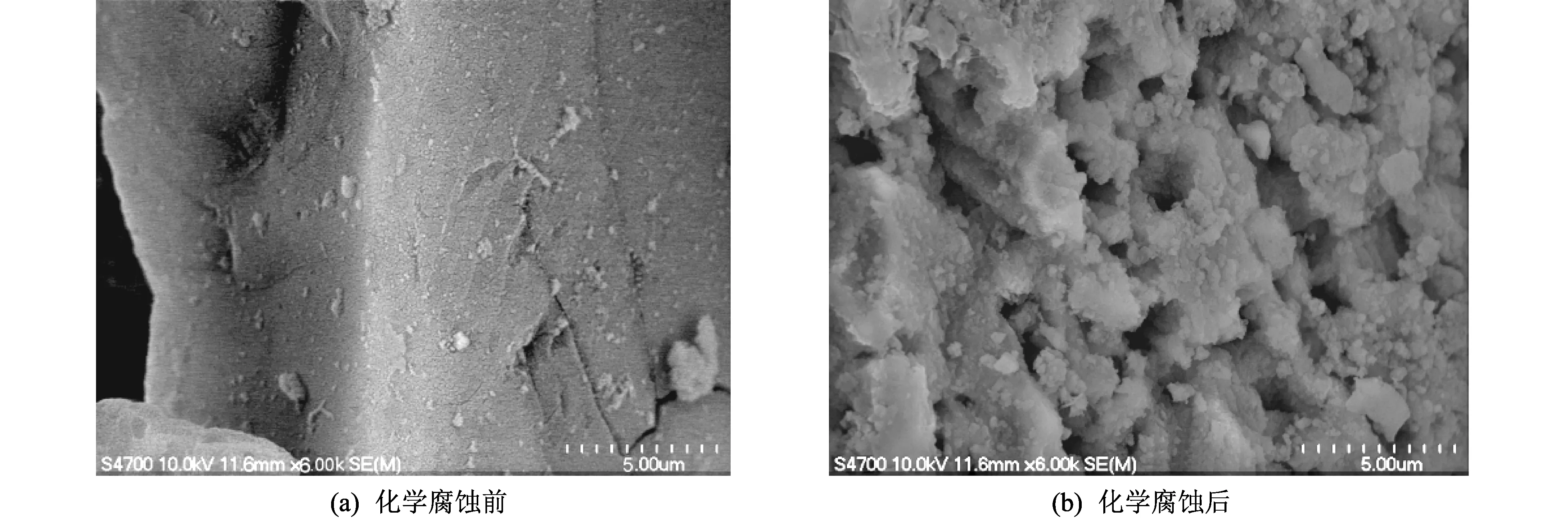

以平均粒径为10 μm的硅粉为样品,利用SEM观察其在化学腐蚀前后表面形貌的变化,如图 1 所示.

图 1 显示,经过化学腐蚀后,硅粉颗粒表面凹凸不平,出现明显的孔洞结构,可以看出所产生的孔洞大小不均匀,并且位置分布不具有规律性,这是由于机械搅拌作用下化学腐蚀的不定向性造成的. SEM测试结果表明,化学腐蚀使得硅粉表面出现大量孔洞,从而形成了多孔硅材料.

图 1 化学腐蚀前后硅粉颗粒表面形貌Fig.1 SEM image of the silicon particle before and after the chemical corrosion

2.2硅粉平均粒径对多孔硅比表面积的影响

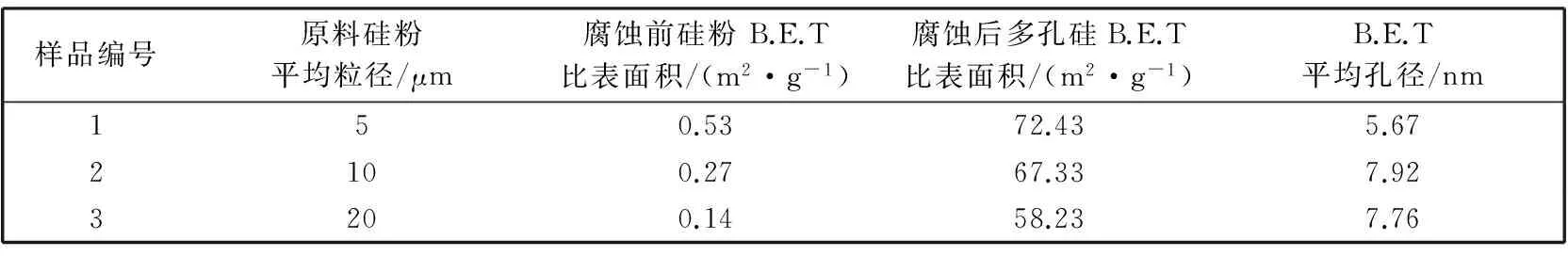

表 2 数据统计了3种平均粒径的原料硅粉在进行化学腐蚀前后的B.E.T比表面积大小,数据表明,与原料硅粉相比,多孔硅样品的比表面积大幅增大,这是由于经过化学腐蚀后,颗粒表面产生了大量的孔洞,对于增加样品的比表面积起到了重要的作用,且其比表面积随着硅粉平均粒径的减小而增大. 其中当平均粒径为 5 μm 时,所制备多孔硅的B.E.T比表面积最大可达到72.43 m2/g. 而B.E.T平均孔径测试结果表明,在该腐蚀条件下所制备的多孔硅平均孔径均达到了纳米级别.

相关研究表明多孔硅比表面积越高,与其他组分的接触面积越大,其爆炸燃烧反应则越迅猛[16]. 基于以上测试结果,选用1号PS样品为燃烧剂制备PS/NaClO4复合含能材料进行相关性能测试. 所有测试项目均以平均粒径为5 μm的硅粉为燃烧剂所制备的Si/NaClO4复合含能材料作为对比实验.

表 2 化学腐蚀前后硅粉与多孔硅粉的B.E.T比表面积及平均孔径

2.3火焰温度的测试

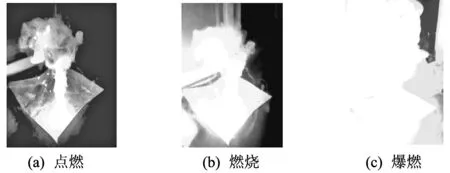

图 2 为PS/NaClO4复合含能材料的燃烧效果图,该复合含能材料燃烧剧烈,并发生爆燃.

以红外热成像仪测量火焰发出的红外辐射能量,利用式(1)可以精确计算火焰温场各点的真实温度

(1)

式中:V(T)为参试红外热像仪的电压温度影响函数;E(T)为实验实测得到. 两种复合含能材料的火焰温度-时间曲线如图 3 所示.

观察图 3 可以发现,与Si/NaClO4相比,PS/NaClO4复合含能材料最高火焰温度从2 114 ℃升高至2 444 ℃,且其升温速率更快,高温段持续时间更长,燃烧时间更短. 这是由于经过化学腐蚀后,PS的比表面积大幅度增大,与氧化剂NaClO4的有效接触面积增大,使PS参加反应的时间提前. 而且化学腐蚀使得其表面产生了大量硅氢键[15],燃烧时硅氢键分解,产生的氢气使得该复合含能材料所释放的总热量增加,因此火焰燃烧温度更高.

图 2 PS/NaClO4的燃烧效果图Fig.2 The burning process of PS/NaClO4

图 3 PS/NaClO4与Si/NaClO4火焰温度-时间曲线图Fig.3 The flame temperature-time of PS/NaClO4 and Si/NaClO4

2.4PS/NaClO4感度测试

2.4.1火焰感度的测试

PS/NaClO4与Si/NaClO4复合含能材料的火焰感度测试结果如表 3 所示.

表 3 PS/NaClO4与Si/NaClO4的火焰感度测试

由表 3 可知,在现有标准的测试极限条件下,PS/NaClO4与Si/NaClO4两种样品在零距离时均不发火. 这表明硅基复合含能材料对火花刺激的敏感性不因其比表面积的增大而提高.

2.4.2机械感度测试

PS/NaClO4以及Si/NaClO4的机械感度测试结果如表 4 所示.

表 4 PS/NaClO4和Si/NaClO4的摩擦和撞击感度测试结果

机械感度测试结果表明,与Si/NaClO4相比,当摩擦感度测试条件为压力3.92 MPa,摆角90°的条件下,PS/NaClO4的爆炸百分数即摩擦感度提高了63.6%,这是因为经过化学腐蚀后,颗粒表面产生了大量的纳米级孔洞,NaClO4通过乙醇溶液的挥发,部分NaClO4通过重结晶作用镶嵌在这些纳米孔洞内,使得热点效应被放大,摩擦感度提高. 在落锤为5 kg,落高为50 cm的测试条件下,PS/NaClO4爆炸百分数即撞击感度降低了60%,这是由于纳米孔洞的出现,PS呈现海绵结构,晶体结构产生缺陷,在重击作用下海绵结构坍塌发,使得PS颗粒的破碎先于NaClO4的分解而造成的.

3结论

1) 经过化学腐蚀后,PS的比表面积大幅度增大,颗粒表面出现大量的纳米级孔洞,相同腐蚀条件下,原料平均粒径越小,所制备的PS样品比表面积越大. 其中当原料硅粉的平均粒径为5 μm时,所制备的PS样品比表面积达到72.43 m2/g.

2) 与Si/NaClO4复合含能材料相比,PS/NaClO4复合含能材料点燃后燃烧剧烈且发生爆燃,且升温速率更快,燃烧时间更短,高温持续时间更长,最高火焰温度可达到2 444 ℃.

3) PS/NaClO4与Si/NaClO4相比,火焰感度没有发生变化,但其摩擦感度提高了63.6%,撞击感度则降低了60%.

参考文献:

[1]Bisi O, Ossicini S, Pavesi L. Porous silicon: a quantum sponge structure for silicon based optoelectronics[J]. Surface Science Reports, 2000, 38(1-3): 1-126.

[2]Kelly M T, Chun J K M, Bocarsly A B. High efficiency chemical etchant for the formation of luminescent porous silicon[J]. Applied Physics Letters, 1994, 64(13): 1693-1695.

[3]Mccord P, Yau S L, Bard A J. Chemiluminescence of anodized and etched silicon: evidence for luminescent siloxene-like layer on porous silicon[J]. Science, 1992, 5066(257): 68-69.

[4]Kovalev D, Timoshenko V Y, Kunzner N, et al. Strong explosive interaction of hydrogenated porous silicon with oxygen at cryogenic temperatures[J]. Physical Review Letters, 2001, 87(6): 068301-1-068301-3.

[5]Mikulec F V, Kirtland J D, Sailor M J. Explosive nanocrystalline porous silicon and its use in atomic emission spectroscopy[J]. Advanced Materials, 2002, 14(1): 38-41.

[6]Clément D, Diener J, Gross E, et al. Highly explosive nanosilicon-based composite materials[J]. Physica Status Solidi (a), 2005, 202(8): 1357-1364.

[7]Sachdev C. Chip provides more bang[J]. Technology Research News, 2002, (20): 2000-2004.

[8]Farrell D, Limaye S Y, Subramanian S. US 7569202B2[P]. 2009-08-04.

[9]Clément D, Diener J, D K. Explosive porous silicon-from laboratory accident to industrial application: 35th Int. Annual Conference of ICT[Z]. Karlsruhe, Germany, 2004.

[10]Vazsonyi E, Szilagyi E, Petrik P, et al. Porous silicon formation by stain etching[J]. Thin Solid Films. 2001, 388(2001): 295-302.

[11]Dimova M D, Sendova V M, Tzenov N, et al. Preparation of thin porous silicon layers by stain etching[J]. Thin Solid Films, 1997, 297(1-2): 9-12.

[12]黎学明,纪新瑞,许林. 化学浸蚀温度对多孔硅粉形貌和比表面积影响[C]. 中国化学会电化学委员会: 第十三次全国电化学会议论文摘要集. 广州,2005: 159-160.

[13]刘刚. 多孔硅粉化学浸蚀条件优化及其含能材料爆炸性能评价[D]. 重庆: 重庆大学,2008.

[14]陈雪飞,刘玉存,柴涛,等. 化学腐蚀法制备纳米多孔硅及其表面形貌表征[J]. 火炸药学报,2012, 35(6): 86-88.

Chen Xuefei, Liu Yucun, Chai Tao, et al. Preparation of nanometer porous silicon by chemical etching method and its surface morphology characterization[J]. Chinese Journal of Explosives & Propellants, 2012, 35(6): 86-88. (in Chinese)

[15]付琼,刘玉存,柴涛,等. 纳米多孔硅粉的化学腐蚀及其理化性质表征[J]. 含能材料. 2015, 23(2): 146-150.

Fu Qiong, Liu Yucun, Chai Tao, et al. Preparation of nanoporous silicon powder by chemical etching and its physicochemical properties characterization[J]. Chinese Journal of Energetic Materials (Han Neng Cai Liao), 2015, 23(2): 146-150. (in Chinese)

[16]郁卫飞, 黄辉, 聂福德, 等. 纳米多孔硅复合材料爆炸反应的实验与理论研究[J]. 含能材料. 2004, 12(A02): 476-482.

Yu Weifei, Huang Hui, Nie Fude, et al. Experimental and theoretical investigation on explosion phenomena of nano-structure porous silicon composite[J]. Chinese Journal of Energetic Materials (Han Neng Cai Liao), 2004, 12(A02): 476-482. (in Chinese)

Preparation of Porous Silicon Powder and Study on Its Composite Energetic Materials

FU Qiong, LIU Yu-cun, WANG Jian-hua,YU Yan-wu

(School of Chemical and Environmental Engineering, North University of China, Taiyuan 030051, China)

Abstract:The porous silicon powder which was prepared from the silicon powder by chemical etching method was used as reducing agent in compositions containing sodium perchlorate (NaClO4). The structure of the PS particle was characterized by SEM and BET. The flame temperature and the sensitivities of the PS/NaClO4 composite materials were also tested. The results showed that there were pores in the surface after the chemical etching, the average particle size of particle was smaller, the specific surface area was higher. The highest combustion flame temperature of the PS/NaClO4 is 2 444 ℃. The sensitivity to flame of PS/NaClO4 was the same as Si/NaClO4.The friction sensitivities of PS/NaClO4 was increased by 63.6% and the impact sensitivities was decreased by 60%.

Key words:chemical etching; porous silicon powder; composite energetic material; flame temperature; sensitivities

文章编号:1673-3193(2016)02-0172-05

*收稿日期:2015-06-30

作者简介:付琼(1984-),女,博士生,主要从事复合含能材料的研究.

中图分类号:O613.72

文献标识码:A

doi:10.3969/j.issn.1673-3193.2016.02.014