发动机控制回路故障模型研究①

2016-06-15郑鸾凤郑忠明北京摩诘创新科技股份有限责任公司北京0009中国南方航空公司北京分公司北京006

郑鸾凤,郑忠明(北京摩诘创新科技股份有限责任公司,北京 0009)(中国南方航空公司北京分公司,北京 006)

发动机控制回路故障模型研究①

郑鸾凤1,郑忠明2

1(北京摩诘创新科技股份有限责任公司,北京 100029)

2(中国南方航空公司北京分公司,北京 100621)

摘 要:以CFM56-5B涡扇发动机为研究对象,通过需求分析对发动机控制系统进行功能模块划分和控制回路外部接口关系的确定,提出了发动机控制回路仿真的基本建模原则,采用条件有向图理论和部件级建模的综合建模方法对发动机控制回路进行了建模分析.并采用 MATLAB/Simulink 对发动机控制回路的部件模型进行仿真,通过模拟器的调试验证,结果表明所建立的发动机控制回路故障模型符合模拟器仿真发动机控制系统的要求.

关键词:发动机控制系统; 部件级建模; 条件有向图; MATLAB/Simulink仿真

1 引言

机务维护断模拟器可以仿真飞机在空中和地面两种不同条件下机载电子系统的自测试、故障和航线维修过程三个方面,帮助维修人员直观学习机载电子系统的使用和工作原理; 培训他们从系统故障原理的角度思考,按照现象分析--测试--换件--测试循环的故障诊断过程进行排故,进一步提高排故能力.由于该模拟器使用航线可更换组件(LRU)的仿真硬件,而不用航材,所以它的造价大大降低.相对于CBT软件的培训以及使用机载设备硬件仿真设备培训,机务维护模拟器既保证了航线维修中排故的综合和真实感训练,又避免了使用大量航材而造成的昂贵价格.

CFM56-5B发动机控制系统采用当前最先进的全权限数字发动机控制系统(FADEC),该系统不仅实现对发动机进行控制,同时还监视各系统的工作状态,当检测到故障时,将其进行分类和存储,同时向维护人员提供必要的告警或维护信息,维护人员根据这些信息按照故障隔离手册给定的程序进行排故,从而减少排故工作的盲目性,保证航班正点率.为了让维护人员正确掌握FADEC系统的排故方法,准确快速定位故障,有必要对控制系统每个控制回路的故障检测原理、排故措施进行分析并建立模型.国内外航空发动机仿真研究大多都是建立发动机的半物理仿真数学模型,而在机务维护模拟器故障模型方面的研究还甚少.本文对发动机建模方法进行了深入的研究,建立了具有完整性、维护扩展方便的机务维护模拟器发动机控制系统故障模型,实现了发动机控制回路功能模拟,此模型并可接收故障扰动,以满足维护模拟机对发动机控制系统的操作、测试和故障仿真的要求,强调仿真复杂的故障效应,可用于训练维护人员对系统工作原理的把握和故障隔离能力.

2 条件有向图建模理论

2.1条件有向图的一些定义

根据发动机控制系统的技术特点,可以采用有向图来建立发动机控制系统故障模型.下面给出条件有向图的几个定义:

定义1.节点是指工作流的活动节点.

定义2.节点与节点之间的转移如果是有条件的,则称这两个节点之间的转移为条件转移弧,用→C表示; 如果是没有条件限制的,则称这两个节点之间的转移弧为无条件转移弧,用→表示.

定义3.条件有向图表示为G={N,A,C} 的3元组,其中:

(1)N={n1,n2,…} 为节点集合.一个节点ni既可以是输入节点,也可以是输出节点.

(2)A={(ni,nj,ck)}为转移弧的集合,方向为从ni节点指向nj节点.CA为条件转移弧的集合,NCA为无条件转移弧的集合.如果ck为空条件,则该转移弧为无条件转移弧,无条件转移弧的另一个语义解释为该转移条件永远为真.

(4)规定图G有唯一的开始节点和结束节点.开始节点只有输入没有输出,结束节点只有输入没有输出.

2.2条件有向图模型

(1)串行模型

串行模型是最简单、最容易理解的模型,它是指按照预定的节点列表有序地执行,如图1所示.只有当条件C1满足时才会发生A→B的转移,而B→C没有转移,则认为该转移条件永远为真.

图1 串行模型

(2)发散模型

发散是指执行到某一步以后将产生多个分支,根据各个分支并行地执行各个分支的后续序列.如图2所示,当由节点A串行执行到节点B,执行完节点B以后将产生3个分支,分别计算3个分支的转移条件,计算结果为假的分支将被抛弃,即如果C1的计算结果为真时,节点C将被执行,B→E的转移条件为空,根据空即为真的原则,节点E肯定会被执行.

图2 发散模型

(3)聚合模型

因为有了“发散”,在一个流程的后续运转中,就会出现“聚合”问题.聚合是指多个发散后的分支再次汇聚成一条通路的情况.汇聚的各个分支条件之间的关系又分为两种: AND和XOR.

1)当条件之间的关系为AND时,采用同步聚合的方式,即当有AND聚合时,执行引擎将等待,直到所有的有效前驱节点执行完毕以后,分别计算各个转移条件,然后再进行各个转移条件之间的AND计算,只有计算结果为真时才会引发节点D的执行.如图3所示,如果A、B、C都是有效节点,则只有当A、B、C都执行完,且各个转移条件 C1、C2、C3都为真时,节点D才会被执行,条件C1、C2、C3有一个为假都将导致节点D及其后续通路的失效.

图3 聚合模型

2)当条件之间的关系为XOR时,并不需要进行各个前驱节点间的同步,各个前驱节点分别执行完毕后计算其转移条件,如果自己的转移条件为真,则直接发生转移,为假则不发生转移,如图3所示,如果当节点B先被执行完毕,则进行条件C2的计算,结果为真,则发生B→D的转移,反之则不发生转移.

2.3系统结构模型化

基于有向图拓扑结构的思想,系统模型化原则如下:

图4 模型化过程

1)在飞机运行的维护工作中,航线可更换件(LRU)是故障诊断的目标,线路也是常见故障,因此,以LRU和线路为系统模型结构中的最小组成元素.

2)以AMM、TSM、ASM和AWM手册为依据,分析系统结构原理,抽象出故障点的LRU和线路,分析其输入输出特性.

3)对于功能复杂的LRU,只分析其与系统操作和故障有关的输入输出变量.对于具有多输入输出的元素,其端口用数字标记区分.

4)AWM中包括一些电气连接器VC、终端接线盒VT、接地端子VG和接地点VN,这些元件在TSM中不是故障点,因此不必对其研究分析.

使用有向图建模时,用节点N表示系统中的故障点LRU,用连接两个节点的转移弧A来表征LRU之间的线路,用条件表达式C表示连接线路的故障情况,取值为{0,1},为布尔型,1表示线路正常没有故障,0表示线路有故障,上一节点的功能信息不能传递至下一节点,因此图G={N,A,C} 称为系统的有向图模型.在有向图中,用连接两节点的有向箭头表示线路的连接关系,若该连接线路也是故障点,则标出该条支路的线号,若不是故障点,则不标出线号.用矩形框表示节点,加注组件范号以示区别,实线矩形框表示真正的故障节点,虚线框表示虚拟的故障节点.

3 发动机控制回路故障模型分析

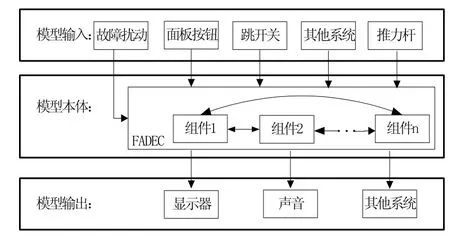

发动机控制系统故障模型以FADEC为中心,根据航空维修手册,建立从面板按钮输入、其他系统输入到显示器输出、声音输出、其他系统输出的线性输入输出关系,并且分析故障扰动对模型产生的影响,其模型结构如图5所示.

3.1控制回路输入模型

发动机控制回路故障模型输入主要包括面板按钮、顶板跳开关、推力杆、与发动机关联的其他系统以及故障扰动的输入.

模型中面板按钮包括发动机主控电门、方式选择旋钮、人工启动电门、发动机维护面板等.主控电门用于选择自动启动; 方式选择旋钮用于选择发动机启动方式; 人工启动电门则用于人工选择供油和点火时机;顶板跳开关的作用主要是为发动机的电子控制系统供电,既可为EIU或ECU等的正常工作提供28V直流电,也可为发动机启动过程中点火提供115V交流电.

与发动机相关联的其他飞机系统,如电气系统、液压系统、燃油系统、引气系统、APU系统、空调系统等,在发动机工作过程的各个阶段,分别为发动机控制提供各种所需输入.

故障扰动是发动机控制回路故障模型研究的重点和难点.故障扰动输入包括TSM所有故障TASK中各组件的故障信号.组件故障扰动输入用布尔型变量F表示,只有“正常”和“故障”两种状态,“正常”表示对应元素的相应端口没有故障,“故障”表示控制管理中心设置元素的对应端口为故障状态.

图5 发动机控制回路故障模型结构

3.2控制回路本体模型

发动机控制回路本体模型接收驾驶舱传递的按钮和开关的离散信息,以及推力杆的角度信息,同时还可接受故障扰动,为音响系统提供发动机转速,为燃油系统提供发动机耗油率,为滑油系统提供滑油压力和温度,同时为发动机的相关座舱仪表、信号灯和告警灯等提供相应指示信息等,能够实现发动机控制系统操作、测试和故障扰动的影响,是系统模型的主要组成部分.

其建模步骤为:

1)抽象节点

抽象发动机控制回路中含故障点的LRU为节点.ATA规定外场航线故障诊断主要是更换LRU,而TSM所有故障TASK中均以LRU为故障点,因此以LRU为发动机控制回路故障模型的基本单元建立节点模型,既可以描述系统的工作原理,又可以仿真TSM的各种故障TASK.

2)建立节点模型

(1)选择节点输入输出端口: 在分析AMM、ASM中系统工作原理和TSM故障TASK基础上,有辨识的选取组件的某些输入输出端口,并分析各端口间的传输关系.

(2)故障影响分析: 建立节点故障扰动输入向量,并评估故障扰动对节点各输出端口的影响.

(3)建立节点的模型

建立图6所示的节点模型,包括输入(I、A)、输出(Y)和功能函数三个部分,具有多输入、多输出的特点.不同节点之间通过变量的下标(组件FIN号)区别.

图6 节点模型基本结构图

输入分为故障扰动输入F、控制输入I和数据输入A三种; 中间变量为控制逻辑输出y(N),输出结果为节点功能结果Y(N).其表达式如下:

其中,故障输入F表示来自控制管理中心的故障扰动信号,控制输入I表示节点的主控信号,数据A表示组件各输出接点回路的输入数据.控制逻辑输出y(N)作用于数据输入A,得到节点输出Y(N).控制逻辑g一般为逻辑表达式,数据功能G通常是分段函数,分段条件是控制逻辑g的输出y(N).

3)建立系统本体整体模型: 在建立各节点模型的基础上,通过条件有向图理论合成得到系统控制回路的整体故障模型.

节点之间的传输关系由节点模型中的控制输入I和数据输入A表达,表达式中Lbi-a表示节点a从节点bi(i=1,2,…,n)获得控制输入,数据功能输入Acj-a=Y(Ncj)(j=1,2,…,m),即节点a的输入是其上级节点的输出.节点之间依据原理图中的信息传递方向,通过控制输入I和数据输入A建立的传输关系相互作用,构成系统控制回路的故障模型,根据条件有向图建模理论和系统结构建模化原则,节点之间的连接导线故障用有向图的条件变量ck表示,为布尔型,取1表示节点之间连线没有故障,取0表示连线故障,上一节点的信息不能传递到下一节点,对公式1进行修正后的表达式为:

3.3控制回路输出模型

发动机的输出主要包括发动机指示、系统监控、向驾驶员发出的警告以及其他系统的输出.发动机运行的有关信息,以刻度盘的形式显示在飞机电子中央监控(ECAM)上,其他数字式读数、警告、注意事项和建议信息则以文本方式显示,向驾驶员发出的警告则以声音和灯光等的形式出现.

4 发动机控制回路故障模型仿真

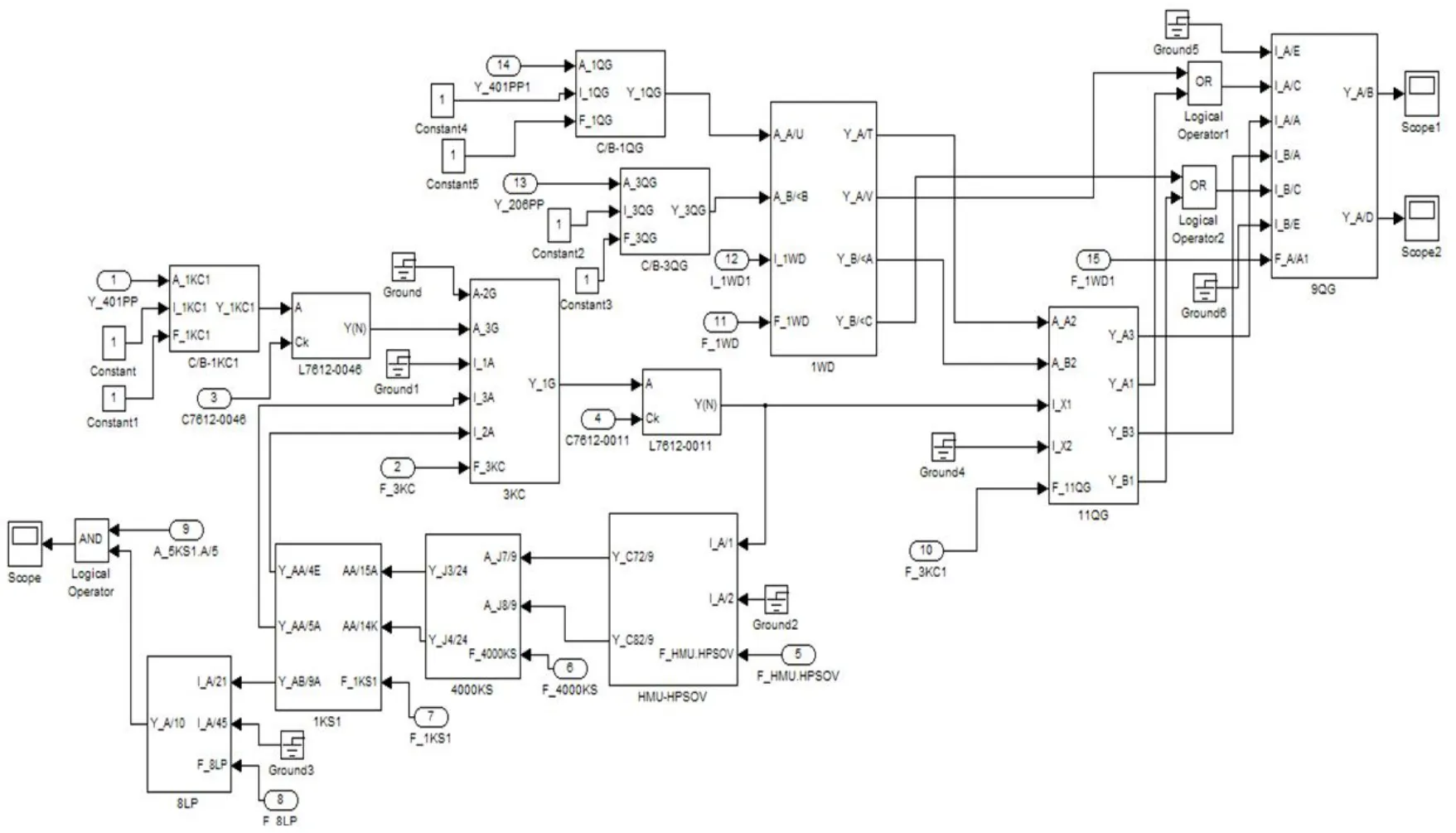

航空发动机控制系统作为机务维护模拟器的一个非常重要的、必不可少的子系统,是一个复杂的全数字仿真系统,它的建立过程遵循着由物理系统到系统模型再到仿真模型的循序渐进过程和贯穿于其中的对物理系统的分析与建模、对系统模型的编程与实现和对仿真模型的仿真实验的循环往复过程.根据系统模型化原则,以CFM56-5B涡扇发动机的发动机燃油控制回路为例,分析回路中各组件的功能原理以及输入输出特性,并引入TASK故障,建立节点故障模型,最后运用有向图建模方法,对控制回路进一步分析,建立了发动机燃油控制的故障模型,如图7所示.

4.1控制回路的Simulink模型

在建立的发动机燃油控制回路的输入模型、本体模型和输出模型基础上,首先在MATLAB/Simulink中仿真故障模型中各节点模块并实现封装,然后依据组件端口的I/O关系,按信号的传输回路构建控制回路的整体仿真模型.

发动机燃油控制回路中既有油路信息又有电路信息的传递,所包含的组件类型也各不相同,既有跳开关、继电器等常见组件,又有作动器、燃油泵、液压机械组件、活门等及其复杂的特殊组件,而所有组件模型均包括故障扰动输入、控制输入、数据输入和两种功能函数(控制逻辑和数据功能),因此各种元素的MATLAB/Simulink实现基本一样,只是复杂程度上有一定的区别.

单输入单输出组件和传输线的结构比较简单,分别建立仿真封装,如图8和图9所示.

图7 发动机燃油控制回路故障模型有向图

图8 单输入输出实现及封装

图9 传输线实现及封装

在发动机燃油控制回路中,应用较多也是较复杂的是多输入多输出组件,下面以发动机主控电门继电器11QG为例建立仿真模型并封装,如图10所示.

根据图7所示的发动机燃油控制回路模型结构,以信号的传输回路为单元,将所建组件的MATLAB/ Simulink仿真模块依据组件各端口的I/O关系相连,得到控制回路的整体仿真模型?仿真模型按照控制功能分块,下面以HP燃油关断活门控制燃油的通断功能为例实现仿真模型如图11所示.

由图11知,发动机主控开关3KC的控制端口1A从传输线L7325·0231获取低电平; 3KC置于OFF位时,端口3A从传输线L7325·0233获取高电平信号,401PP有电并且跳开关1KC1闭合,28V直流电经传输线L7612·0046输入至3KC端口3G; 而3KC置于ON位时,端口2A从传输线L7325·0232获取高电平信号,接地信号经传输线L7612·0022输入至3KC端口2G.依次类推,3KC端口1G经传输线L7612·0011输出至HMU控制线圈端口A/1.HMU的HP燃油活门控制线圈判断接收的信号,控制活门位置,若反馈至ECU的活门位置与指令位置不一致,ECU输出一个故障信息至EIU,经过处理之后,EIU通过灯信号测试组件8LP指令发动机防火/故障灯5KS1的“FAULT”灯亮.同时,继电器11QG控制线圈端口X1经传输线L7612·0011也获得3KC端口1G的输出,地信号经传输线L7612·0052输入至11QG端口X2,控制线圈判断接收的信号,控制低压燃油活门马达的高电平输入,从而控制低压燃油活门的位置.

图10 继电器11QG实现及封装

图11 HP燃油关断活门控制燃油通断功能的Simulink模型

图12 ECAM上燃油信息的显示

4.2实例测试分析

在维护模拟器的仿真过程中,系统故障模型是核心,它接收故障扰动的输入以及驾驶舱控制盒上各种按钮的输入,经过模型的运算,输出到显示器上,从而实现系统操作、测试和故障扰动影响.以下为维护模拟器发动机系统控制回路正常运行和在教员控制台设置故障之后得到的显示结果:

(1)在发动机运行正常的情况下,燃油泵过滤器不发生堵塞,在下ECAM上不会显示“FUEL CLOG”的故障信息; 液压机械组件计量燃油流量,通过上ECAM显示燃油流量(F.F)信息,同时已耗燃油(F.USED)信息在下ECAM上显示,如图12所示.

图13 发动机试车故障设置

(2)在机务维护模拟器教员控制端口点击菜单栏中“发动机试车”à“设置发动机试车项目”,即显示发动机试车主界面,选择hot hang for auto start,“是否故障”栏中显示“√”,点击“OK”,故障设置成功,如图13所示.

设置好试车故障之后启动相应的发动机,发动机不能正常启动,在上ECAM页面出现故障告警信息,并在学员端界面显示排故方法.

由以上实例测试结果表明,所建立的故障模型能够满足机务维护模拟器对发动机控制系统在正常操作和故障影响方面的任务要求.

5 结论

依据航空维修手册等资料,在CFM56-5B发动机控制系统原理知识基础上,通过有向图理论和部件级建模相结合的方法,建立了发动机控制回路的故障模型,并通过Matlab/Simulink进行了仿真验证,为机务维护模拟器的发动机仿真模型提供了理论和技术支持.

参考文献

1姚华.未来航空发动机控制技术的发展趋势.航空科学技术,2012/6:1–6.

2张绍基.航空发动机控制系统的研发与展望.航空动力学报,2004,19(3):375–382.

3熊海国.飞行模拟器发动机系统建模与面向对象的仿真研究[博士学位论文].哈尔滨:哈尔滨工业大学,2010.

4A320 Aircraft Trouble Shooting Manual.China Northwest [DB].REVISION NO.24 Nov 01/03.

5A320 Aircraft Schematic Manual.China Northwest.REVISION NO.24 Nov 01/03.

6CFM56-5B engine system training manual.CTC-201 Level 4 08/02.

7CFM56-5B fault detection & annunciation.CTC-231 Level 4 05/09.

8曹源,金先龙,孟光.航空发动机的非线性模块化建模与仿真.计算机辅助设计与图形学学报,2005,17(3):505–510.

9邓明.航空燃气涡轮发动机原理与构造.北京:国防工业出版社,2008.

Fault Model Research of Engine Control Circuit

ZHENG Luan-Feng1,ZHENG Zhong-Ming2

1(Beijing Moreget Creative Technology Corporation Limited Company,Beijing 100029,China)2(Beijing Branch of China Southern Airlines,Beijing 100621,China)

Abstract:The CFM56-5B turbofan engine was discussed in this paper,functional model of engine control system and the control circuit’s external interface were defined through requirement analysis.It proposed basic modeling principle of simulation of engine control circuit.Then the conditional directed graph theory combined with assemblies modeling method was adopted to establish engine control circuit simulation model.Finally,MATLAB/Simulink was used to simulate the component model of engine control circuit.And the results show that the simulation models are accorded with the requirements of simulator engine control system through adjusting and proving.

Key words:engine control system; component level modeling; conditional directed graph; MATLAB/Simulink simulation

收稿时间:①2015-07-12;收到修改稿时间:2015-09-09