100 t铁水罐热-结构耦合分析与实测验证

2016-06-14但斌斌肖林伟姜本熹耿会良

但斌斌,曹 亮,肖林伟,姜本熹,吴 瑞,耿会良

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉钢铁股份有限公司炼铁厂,湖北 武汉,430083;3. 中冶宝钢技术服务公司,上海,200940)

100 t铁水罐热-结构耦合分析与实测验证

但斌斌1,曹亮1,肖林伟1,姜本熹2,吴瑞1,耿会良3

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉钢铁股份有限公司炼铁厂,湖北 武汉,430083;3. 中冶宝钢技术服务公司,上海,200940)

摘要:应用有限元法分析了某炼铁厂100 t铁水罐在满载铁水工况下的温度场,在此基础上采用热-结构耦合法分析了其中所受的热应力及变形情况,并在实际工作中采用红外热像仪测量法和电阻应变片电测法进行验证。结果表明,有限元分析结果与现场测试数据的误差在合理范围内,验证了有限元分析中材料属性、边界条件的合理性及计算结果的正确性;铁水罐整体强度满足要求,但罐壁局部存在较大变形,容易使内衬产生裂缝导致铁水渗漏。

关键词:铁水罐;热-结构耦合;温度场;热应力;有限元分析

100 t 铁水罐是炼铁厂的重要设备,起着储存、转运铁水的作用。铁水罐在使用过程中有时会发生铁水渗漏和罐壳破裂的现象,铁水渗漏是由于内衬的破损造成,罐壳破裂则是由于铁水罐局部变形较大造成。针对以上问题,陈志华[1]运用有限元技术对铁水罐的机械应力和变形场进行计算,重点研究了耳轴和加强筋板的应力和变形分布,但忽视了温度场的影响;王锦等[2]运用有限元软件ANSYS,在考虑温度场的情况下,分析了铁水罐在不同工况下的应力分布,并根据铁水罐各处的应力和变形合理增减筋板的数量,但没有通过实测来验证边界条件的合理性。为此,本文运用ANSYS对铁水罐进行实体尺寸建模,分析了铁水罐在满载铁水起吊工况下热-结构耦合的应力场,并利用红外热像仪现场测试了罐壁的温度分布,验证了有限元分析中材料属性及边界条件的正确性;采用高温电阻应变片电测法测出铁水罐实际应变,验证有限元计算结果的正确性,以期为铁水罐的生产、使用及优化设计提供可靠的理论依据。

1铁水罐结构及基本参数

铁水罐主要由罐壁、内衬、吊耳、耳轴等组成,其中内衬由高铝砖砌筑而成,吊耳与轴套焊接在罐壁上,耳轴底部与罐壁焊接。

铁水罐内衬半球形部分厚度为300 mm,直筒形部分厚度为247 mm;罐壁厚度为24 mm,罐壁最大直径为3296 mm;耳轴直径为310 mm。

铁水罐罐壁、内衬、吊耳、耳轴的材料分别为Q235、高铝砖、ZG30和40Cr,各材料的力学及热性能参数如表1所示。

表1 铁水罐各材料的性能参数

2有限元模型的建立

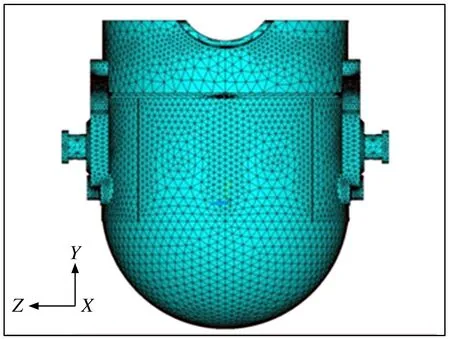

在ANSYS中按照铁水罐实体尺寸建模,体与体之间的接触部分通过布尔运算Glue组合在一起。内衬采用SOLID90温度耦合单元。由于罐壁厚度只有24 mm,相对于铁水罐整体尺寸较小,故采用SHELL57温度耦合壳单元。吊耳以及耳轴均采用SOLID90温度耦合单元。图1所示为铁水罐有限元模型,一共划分为266 794个单元。

图1 铁水罐有限元模型

3温度场仿真及实测验证

3.1温度场的仿真分析

3.1.1载荷及边界条件

铁水罐工作时罐内铁水温度基本保持不变,所以铁水罐的传热可以看作是稳态传热[3],其边界条件为:①在铁水液面以下内衬壁处施加1300 ℃的温度;②外表面施加传热系数。铁水罐外表面不仅受到自然对流的影响,而且还受到热辐射的影响,因此表面传热系数h为自然对流系数hc与热辐射系数hr之和,即h=hc+hr。由于铁水罐外表面可以看作竖平壁,其表面自然对流特征关系式为:

(1)

(2)

式中:Num为努塞尔数;Ram为瑞利数;Prm为普朗特数;λa为空气的导热系数;L为特征长度。

由文献[4]中可知:

(3)

式中:ε为发射率,取ε=0.8;T1、T2为温度,K。

由此可得h=hc+hr=26.5W/(m2·K)。

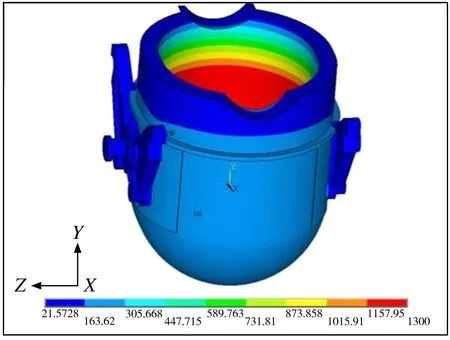

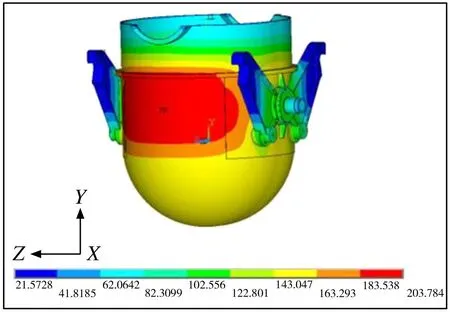

3.1.2温度场仿真结果与分析

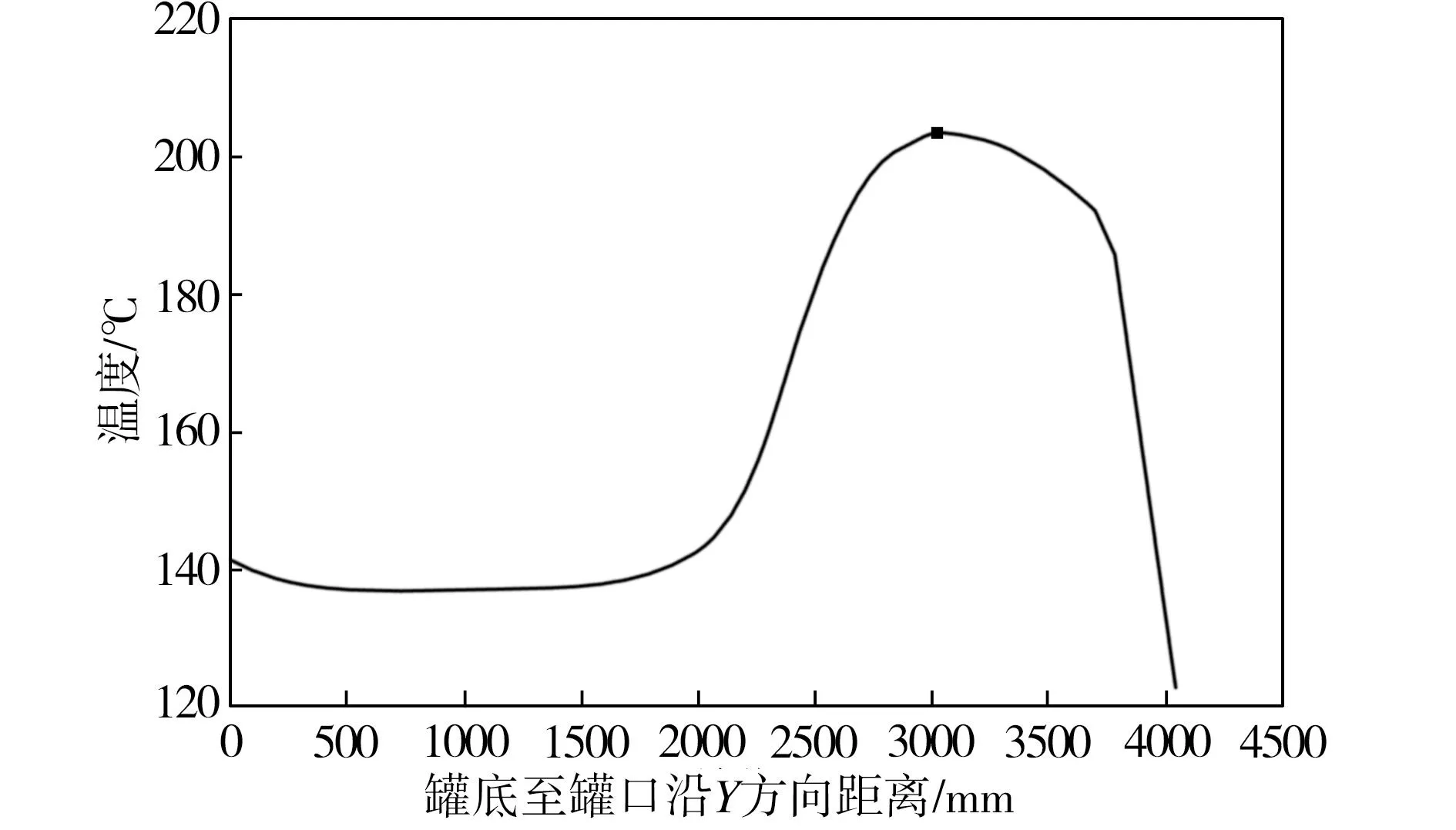

铁水罐整体温度分布云图如图2所示,罐壁外表面温度分布云图如图3所示,外表面沿Y方向的温度分布迹线如图4所示。由图2~图4中可知,罐壁中间部位温度最高,最高温度为203.4 ℃;罐底温度范围为143~163.3 ℃;吊耳温度范围为21.5~122.6 ℃;耳轴温度范围为41.8~122.8 ℃。

图2 铁水罐整体温度分布云图

图3 铁水罐外表面温度分布云图

图4 铁水罐外表面沿Y方向的温度分布迹线

Fig.4 Temperature distribution on the outer wall of the ladle along theYdirection

3.2实测验证

热应力在铁水罐受力中起主要作用,而温度场的分布决定着铁水罐所受热应力的大小,因此有必要对现场铁水罐罐壁温度进行测试,并通过对比不断修正模型边界条件,使仿真得到的温度场能真实反映铁水罐的实际情况。本研究采用FLUKE红外热像仪测试处于稳态条件下工作的铁水罐关键部位的温度,测试结果如图5所示。由图5中可见,铁水罐最高温度集中在罐壁外表面的中间部位,吊耳、耳轴与罐壁上部温度较低。

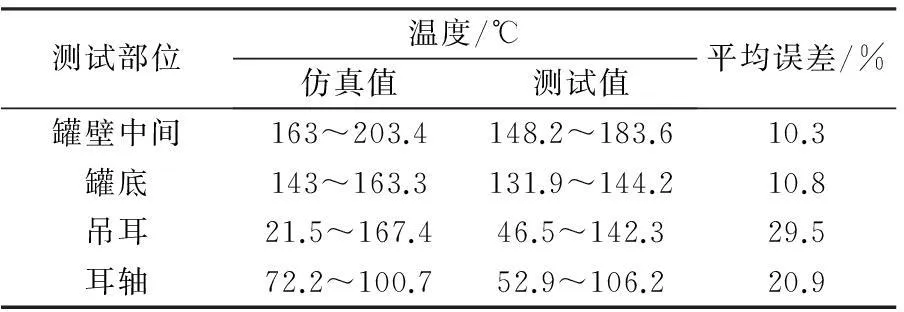

将有限元仿真结果与现场测试结果进行对比,结果如表2所示。由表2中可知,仿真值与测试值间存在一定的误差,其原因是多方面的:铁水罐内衬部分剥落,内外厚度不一,影响了温度的热传导;罐壁受周围设施的影响,导致表面空气对流换热系数不一;铁水罐周围存在着高温热源,热辐射系数难以精确确定;吊耳与耳轴表面覆盖一层残渣,影响测试结果等。若排除这些因素造成的误差,可以认为仿真值与测试值之间的误差在合理范围内,表明有限元分析中材料属性及边界条件具有合理性。

图5 铁水罐外表面红外热像图

表2铁水罐温度仿真值与测试值的对比

Table 2 Comparison between simulated and measured temperatures of the ladle

测试部位温度/℃仿真值测试值平均误差/%罐壁中间163~203.4148.2~183.610.3罐底143~163.3131.9~144.210.8吊耳21.5~167.446.5~142.329.5耳轴72.2~100.752.9~106.220.9

注:测试温度均为各部位外表面温度。

4热应力分析及实测验证

铁水罐在高温条件下工作,由于耐火材料与罐壁材料的热膨胀系数不同,导致铁水罐温度不均匀,产生的热应力远远大于铁水罐自身质量及铁水质量引起的结构应力。热应力是造成铁水罐内衬出现裂缝、罐壁破损的主要原因,因此分析铁水罐的热-结构耦合应力,对分析铁水罐的使用寿命及对其结构的进一步优化有着重要意义。本文采用间接耦合法[5],把有限元模型中的温度单元转换为结构单元,把热分析中得到的节点温度作为载荷施加到模型上再进行结构应力分析。

4.1载荷与约束

铁水罐自重通过施加沿铁水罐竖直方向向下的重力加速度来实现;罐内100 t铁水自重体现为压强施加在内衬壁上,随着铁水深度增加,压强呈线性增大。

铁水罐所受热应力是由于结构受热不均匀引起的,不能限制铁水罐膨胀,因此施加对称约束,在Z=0的平面节点上施加Z方向的平动约束,在X=0的平面节点上施加X方向的平动约束,目的是为了在保证铁水罐不发生平动的同时不限制其自身的膨胀。铁水罐耳轴部位受到支撑架对其向上的支反力,故约束耳轴端部Y方向的平动。

4.2应力仿真结果与分析

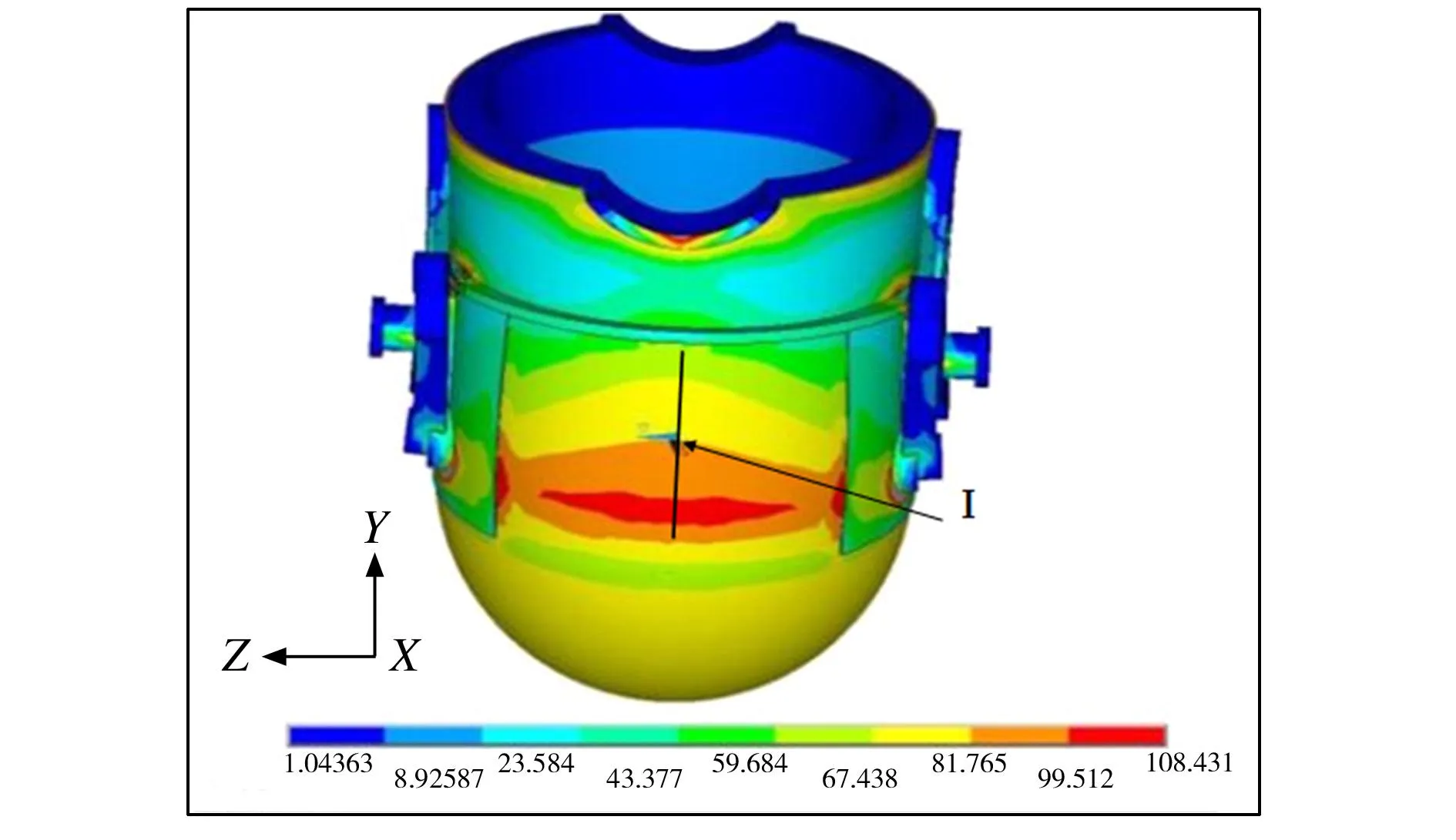

图6所示为铁水罐满载100 t铁水时的综合应力云图。由图6中可见,罐壁中间部位在Y方向出现应力梯度,该部位应力最大值为108.4 MPa;罐底部分应力分布比较均匀,应力范围为67.4~81.7 MPa;耳轴部位最大应力为78.5MPa;吊耳的最大应力出现在与耳轴连接的部位,其值为72.6 MPa;耐火砖最大应力为26.2 MPa,发生在半球形与直筒形连接部位,主要原因是此处耐火砖厚度不一,温度分布不均匀,其自身膨胀受限制导致热应力较大。

图6 铁水罐综合应力云图

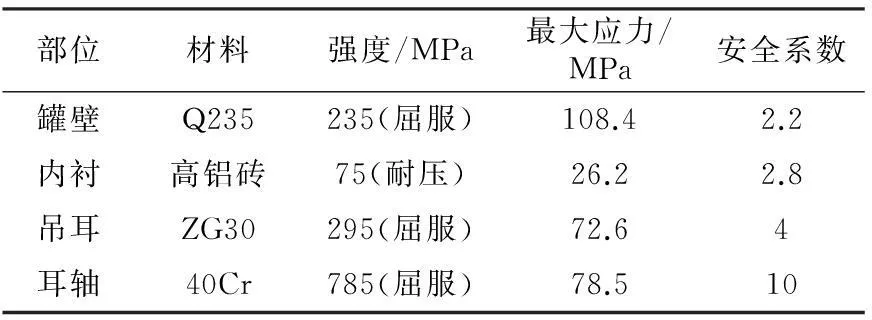

铁水罐罐壁、吊耳、耳轴的材料都属于塑性材料,其所受的主要应力为热应力,因此以其屈服点σs作为其强度极限。内衬材料为高铝砖,属于脆性材料,内衬温度分布不均匀,其自身热膨胀受到限制,铁水对内衬内壁施加一定的压力,内衬主要应力为压应力,因此以耐压强度作为其强度极限[6]。由应力值及强度值计算可得铁水罐各部位的安全系数,结果如表3所示。由表3中可知,铁水罐各部位的安全系数均大于1.65,表明该铁水罐的整体强度满足要求[7]。

表3 铁水罐各部位的安全系数

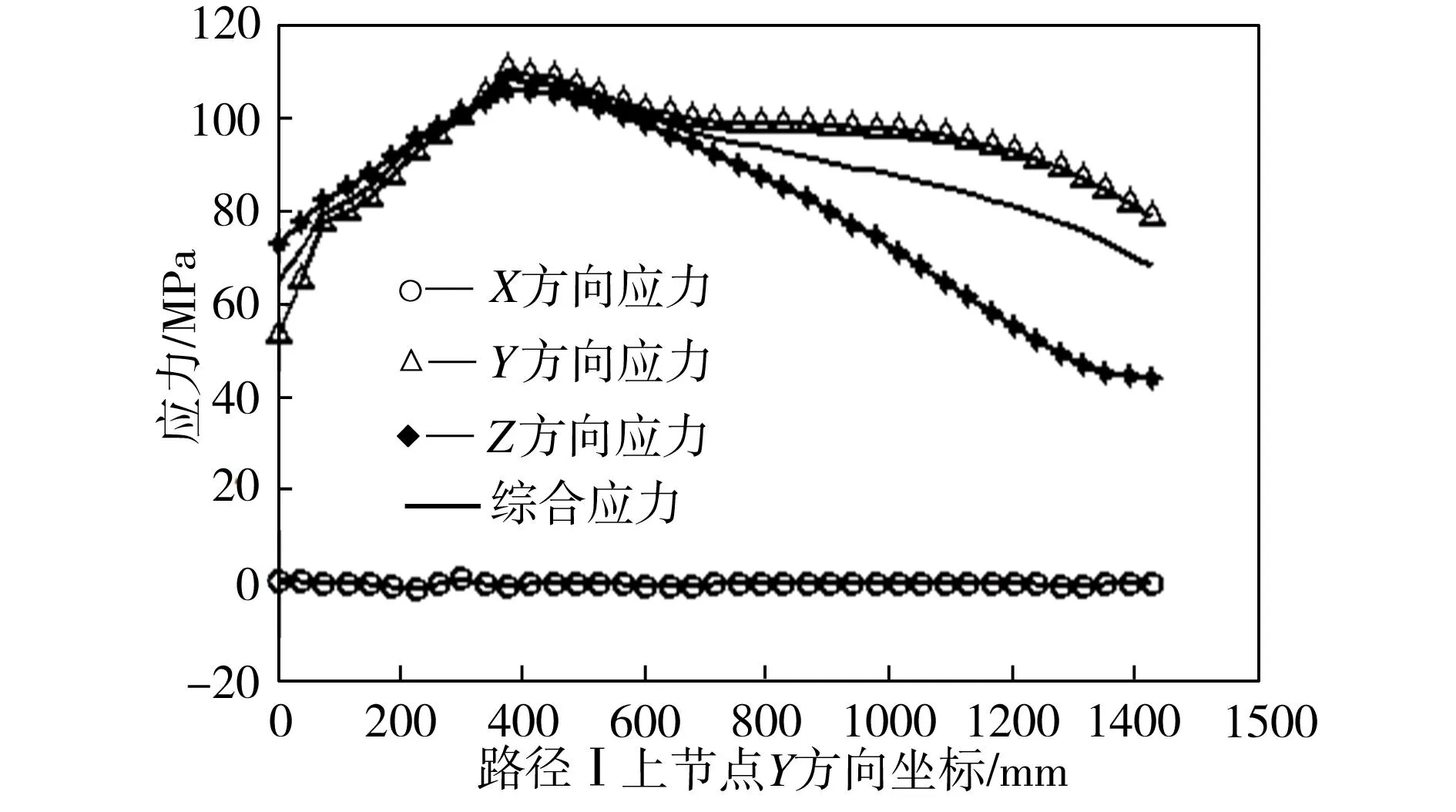

为进一步研究罐壁应力分布特征,在罐壁中间部分沿Y方向定义路径Ⅰ(见图6)。路径Ⅰ上节点在X、Y、Z方向的应力及综合应力分布如图7所示。由图7中可以看出,Y方向和Z方向应力较大,X方向应力几乎为零。

图8所示为铁水罐综合位移云图。由图8中可见,最大变形发生在罐壁中间部位,最大位移为6.24 mm,原因是铁水罐此部位温度最高,热膨胀累积而成。

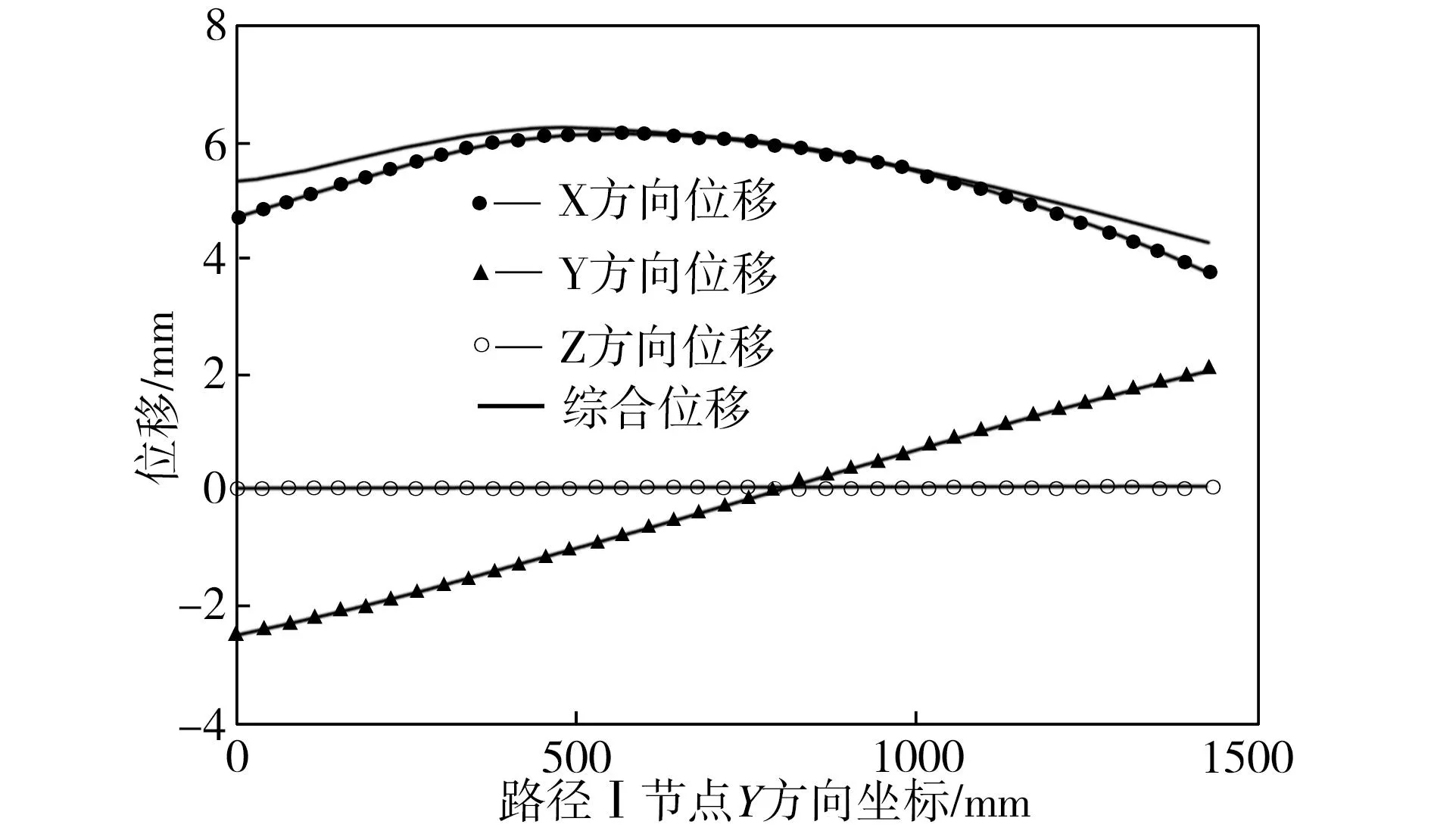

图9所示为路径Ⅰ上节点在X、Y、Z方向的位移及综合位移分布。由图9中可见,X方向(径向)位移最大,最大位移为6.2 mm。由于铁水罐最大直径为3296 mm,罐壁材料为塑性材料,故径向的变形对罐壁没有影响,但是罐壁径向发生较大的变形会影响内衬的结构,导致内衬容易出现裂缝,造成铁水渗漏,严重影响铁水罐的安全运行和使用寿命。为防止罐壁发生较大变形,建议在罐壁径向增加加强筋,既可增大罐壁的散热面积,又可提高罐壳的刚度。

图7 路径Ⅰ上节点应力分布

图8 铁水罐综合位移云图

图9 路径Ⅰ上节点的位移

4.3实测验证

4.3.1测试器材的选用

4.3.2测点分布

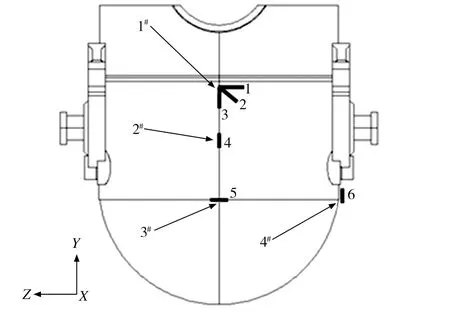

由图7可知,铁水罐在Y和Z方向的应力比较大,且主要集中在铁水罐中间部分,为了确保测试不受干扰,测试点避开了铁水罐工作接触区域。无线应变节点固定在铁水罐吊耳温度较低的部位。测点分布如图10所示:1#号测点为花状,对应通道为1、2、3;2#号测点测试Y方向应力,对应通道为4;3#号测点测试Z方向应力,对应通道为5;4#号测点测试Y方向应力,对应通道为6。由于铁水罐温度变化较大,为确保测试结果的准确性,对每个测试点进行了温度补偿。

图10 测点分布及其对应通道示意图

Fig.10 Distribution of test points and their corresponding channels

4.3.3测试数据处理及分析

本次测试主要测试铁水罐满载铁水、罐壁温度处于稳态条件和起吊工况下的应变,并通过应变理论与广义虎克定律计算出相应的应力。

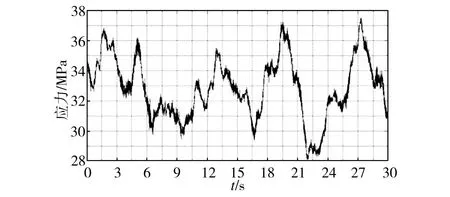

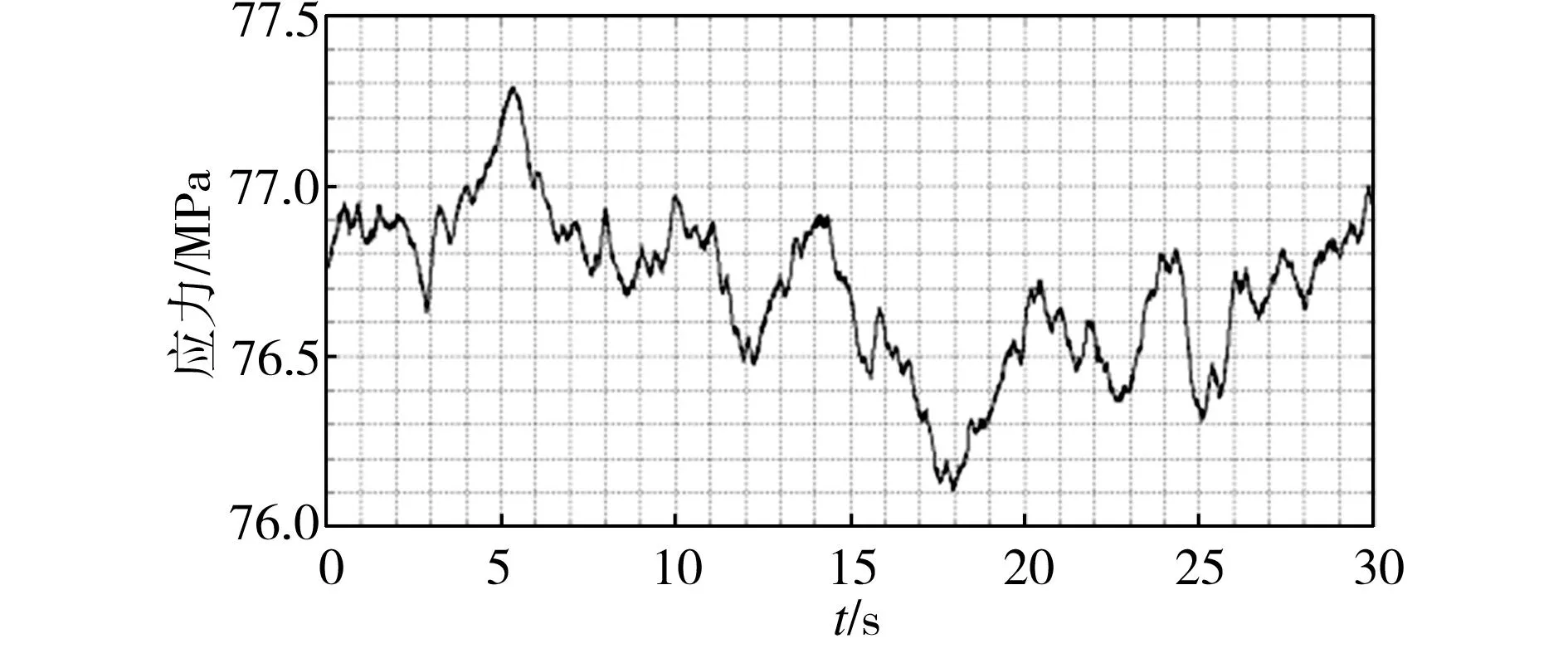

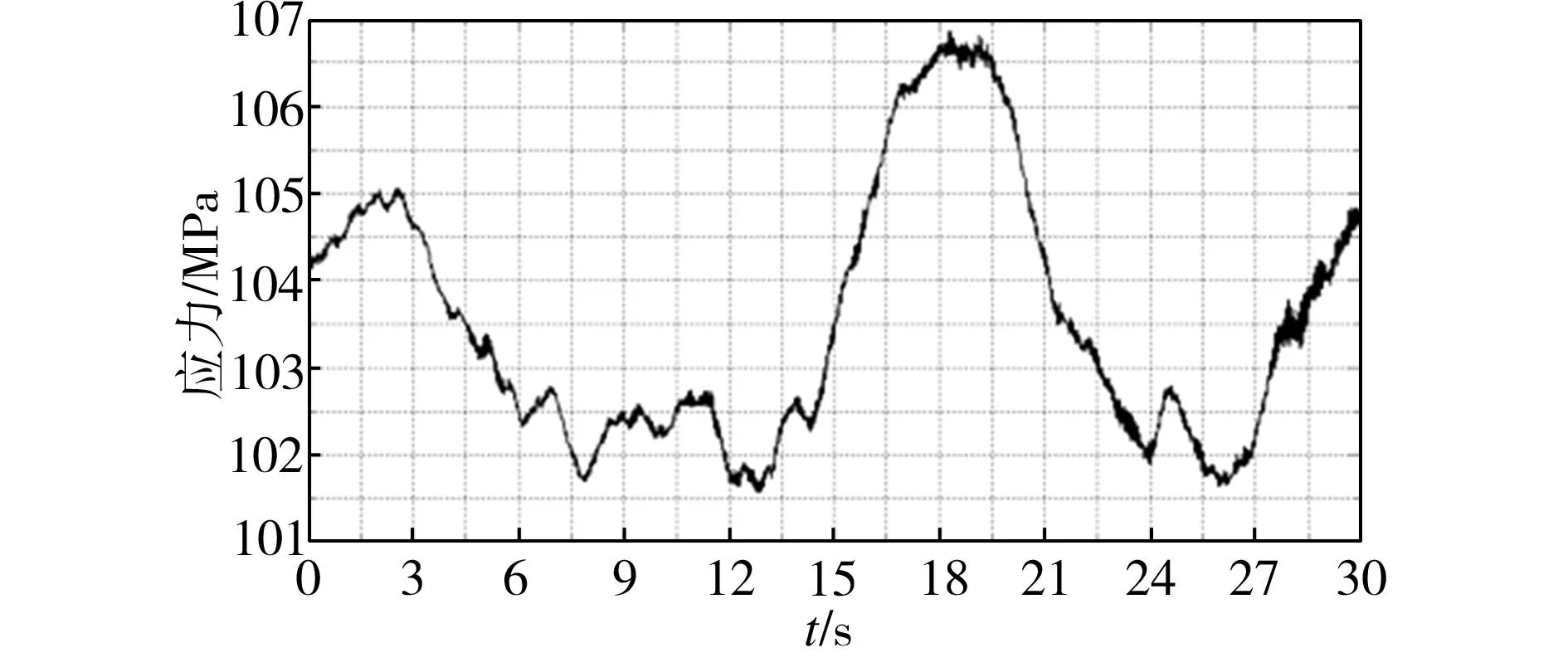

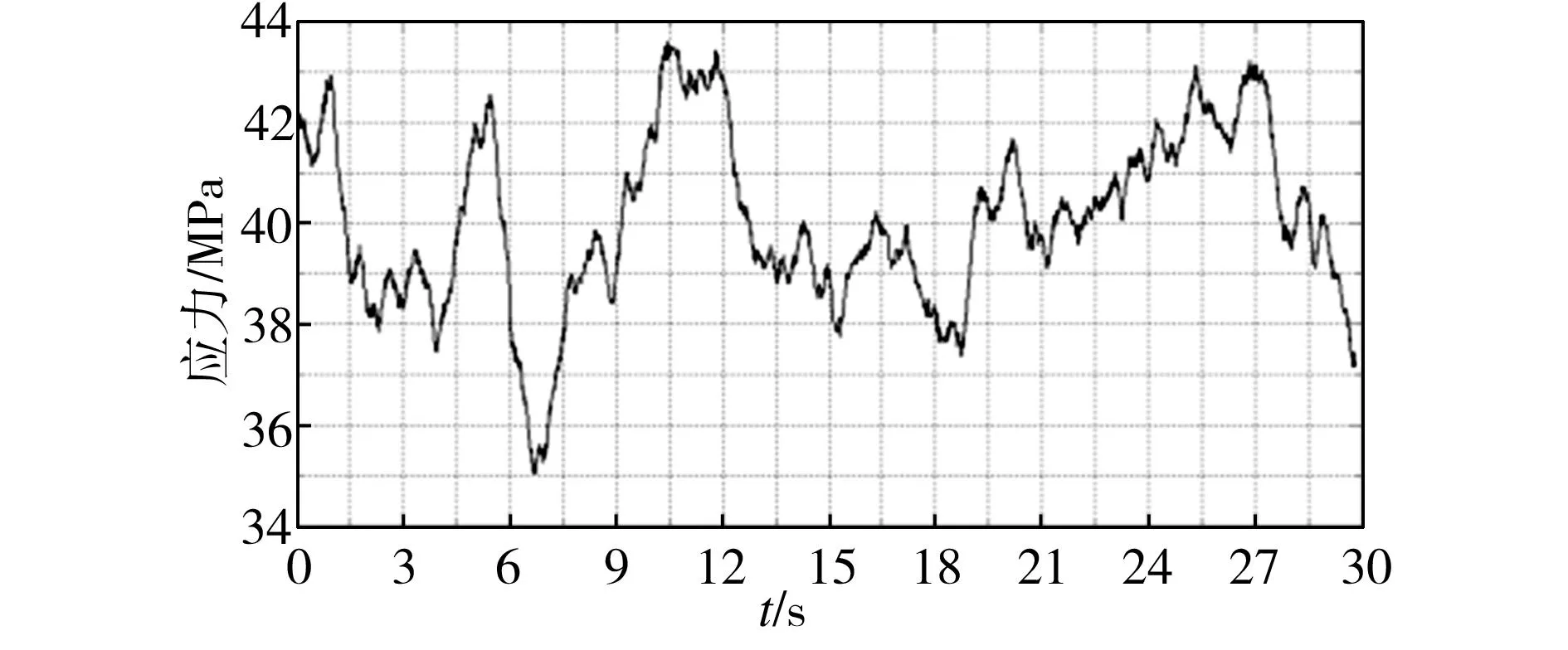

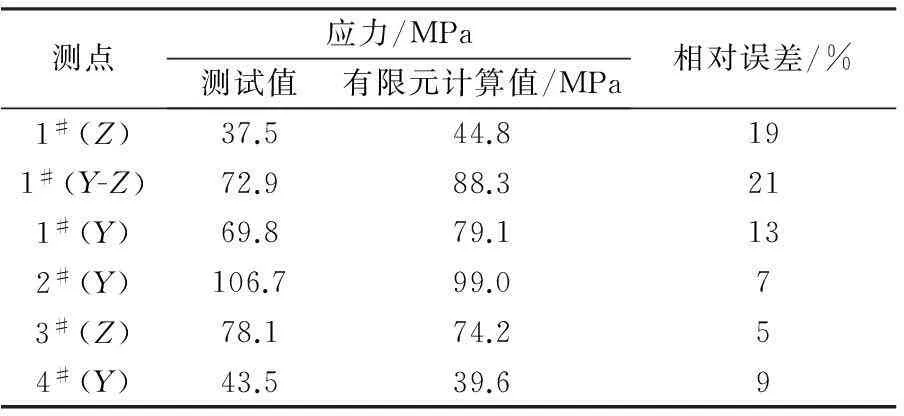

各测点的应力波形如图11所示。由图11中可知,2#测点Y方向应力最大,峰值为106.7 MPa;1#测点Z方向应力最小,其峰值为37.5 MPa。各测点最大应力均未超过材料许用应力[8-9]。

将铁水罐应力的测试值与有限元计算结果进行比较,结果如表4所示。由表4中可见,有限元计算结果与测试结果存在一定误差,经分析其主要原因是:①铁水罐长年使用,内衬有部分剥落,内外壁厚度不一,导致温度分布不均匀; ②罐壁加载的导热系数与实际存在一定误差。因此,可以认为有限元计算结果还是比较真实地反映了铁水罐实际受力情况,可为铁水罐的优化设计和安全使用提供理论参考。

(a)1#测点Z方向应力

(b)1#测点Y-Z方向应力

(c)1#测点Y方向应力

(d)2#测点Y方向应力

(e)3#测点Z方向应力

(f) 4#测点Y方向应力

表4铁水罐应力测试值与有限元计算值的对比

Table 4 Comparison between measured and calculated press values by finite element method

测点应力/MPa测试值有限元计算值/MPa相对误差/%1#(Z)37.544.8191#(Y-Z)72.988.3211#(Y)69.879.1132#(Y)106.799.073#(Z)78.174.254#(Y)43.539.69

注:括号中为受力方向。

5结语

本文采用了有限元分析与现场测试相结合的方法对某厂铁水罐热-结构耦合应力进行分析。由分析结果可知,铁水罐罐壁局部存在较大变形,影响内衬结构,使内衬容易产生裂缝,导致铁水渗漏,为防止罐壁发生较大变形,建议在罐壁径向增加加强筋,既可增大罐壁的散热面积,又可提高罐壳的刚度;有限元计算结果与实测结果相比,误差在合理范围内,验证了有限元模型及边界条件的正确性;有限元分析得出的应力分布不仅为实测时测点的选择提供参考,还可以为铁水罐的安全使用和进一步优化设计提供理论依据。

参考文献

[1]陈志华.150 t铁水罐三维机械应力和变形分析[J].冶金设备,2010(S1):41-43.

[2]王锦,罗会信,江斌,等.170 t铁水罐热-应力耦合分析[J].冶金设备,2007(5):35-37.

[3]张兴中,黄文,刘庆国.传热学[M].北京:国防工业出版社,2011:9-22.

[4]乔沙林,董宁,罗会信.150 t转炉热-固耦合应力仿真分析研究[J].铸造技术,2012,33(2):228-231.

[5]黄健萌,高诚辉,唐旭晟,等.盘式制动器热-结构耦合的数值建模与分析[J].机械工程学报,2008,44(2):145-151.

[6]陈世杰.钢包复合结构体热机械应力的研究及其寿命预测[D].武汉:武汉科技大学,2007.

[7]徐灏.机械强度设计中的安全系数和许用应力[J].机械强度,1981(2):39-45.

[8]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[9]YB/T 5020—2002,盛钢桶用高铝砖[S].

[责任编辑郑淑芳]

Thermal-structural coupling analysis and measurement verificationof the 100 ton hot-metal ladle

DanBinbin1,CaoLiang1,XiaoLinwei1,JiangBenxi2,WuRui1,GengHuiliang3

(1.College of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430081, China;2. Iron-making Plant, Wuhan Iron and Steel Company Limited, Wuhan 430083, China;3. MCC Baosteel Technology Services Co., Ltd., Shanghai 200940, China)

Abstract:The temperature field of the 100 t hot-metal ladle with full load in a certain iron-making plant was analyzed by finite element method, and the distribution of temperature, deformation and stress was investigated by thermal-structural coupling method. The real values of the ladle under working conditions were gathered by infrared thermal imaging instrument and electricity measure with resistance strain gauge. The results show that the simulation results agree well with the real values. The strength of the ladle is found to be able to satisfy the actual requirements though there is relatively large local deformation which may produce cracks on the lining, resulting in hot metal leakage.

Key words:hot metal ladle; thermal-structural coupling; temperature field; thermal stress; finite element analysis

收稿日期:2016-01-05

基金项目:国家自然科学基金资助项目(51475340);湖北省科技支撑计划项目(2014BAA097).

作者简介:但斌斌(1970-),男,武汉科技大学教授,博士生导师.E-mail:danbinbin@163.com

中图分类号:TF302

文献标志码:A

文章编号:1674-3644(2016)03-0204-06