钢球错装状态下的轴承动力学行为研究

2016-06-14撰文洛阳轴研科技股份有限公司赵雁河南科技大学河南省机械设计及传动系统重点实验室杨芳

撰文/洛阳轴研科技股份有限公司 赵雁河南科技大学河南省机械设计及传动系统重点实验室 杨芳

钢球错装状态下的轴承动力学行为研究

撰文/洛阳轴研科技股份有限公司赵雁

河南科技大学河南省机械设计及传动系统重点实验室杨芳

本文针对工程实践中遇到的由钢球错装引起的双半套圈角接触球轴承动力学行为异常这一问题开展研究。通过推导钢球与内圈、外圈、保持架和引导套圈之间的作用力、力矩表达式,建立了双半套圈角接触球轴承的动力学模型。在此基础上开展仿真分析,对比正常装配钢球和错装钢球两种条件下轴承的动力学行为差异。开展试验验证,获得轴承在两种装配条件下的振动数据。仿真与试验表明:钢球错装状态下,轴承振动加剧,摩擦力矩增大,易引发早期失效。

双半套圈角触球轴承可同时承受径向负荷和轴向负荷,能在较高的转速下工作,广泛地应用于航空发动机主轴,轿车轮毂支承等场合。由于该种轴承工作的条件相对苛刻,转速较高,因此其动态性能的好坏直接影响到相应设备的工作性能。

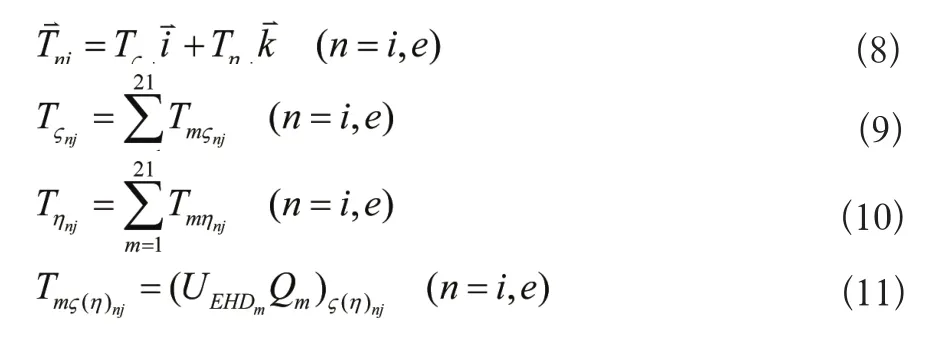

作者在实际工作中发现,某型号双半套圈角触球轴承在装配过程中将尺寸存在微小差异的钢球错误地装配在一起,而钢球的尺寸差异已经影响到了轴承的动态性能。为此本文针对由钢球错误装配而引起的轴承动态性能异常这一现象开展研究,在建立双半套圈角接触球轴承的动力学模型的基础上,进行仿真研究和试验分析。仿真与试验的结论表明,钢球的错误装配使得轴承的振动加剧,易引起轴承早期失效。

一、动力学模型

双半套圈角接触球轴承的内部动力学行为较为复杂,需要从钢球与沟道间作用力,钢球与保持架兜孔间的法向作用力和保持架与引导套圈间作用力等几个方面进行分析,并建立相应的动力学模型表达式。

由Hertz接触理论可知,钢球与沟道之间的法向接触力为:

钢球与内、外沟道的接触角、变形和位移几何关系为:

式中:Dw为钢球直径;fi,fe分别为内、外沟道曲率半径系数;R2为内沟道沟曲率中心圆半径;Δx,Δy,Δz分别为内圈在x,y,z方向上的位移;A0为轴承原始接触角;Aij,Aej分别为第j个钢球与内、外沟道间的工作接触角;Dij,Dej分别为第j个钢球和内、外沟道间的弹性变形量;Pd为轴承装配、温度变化、轴承转速引起的轴承径向方向的间隙变化量;Hy,Hz为转动套圈相对于静止套圈在y,z轴方向的偏斜角;φj为第j个钢球的位置角。

根据式(2)、(3)得到描述几何位置关系的参数表达式:

式(4)~(7)中:xej,yej为外沟曲率中心与钢球中心在x,y方向上的距离。

钢球与沟道的接触,在完全润滑状态下表现出的摩擦力等同于润滑油的拖动力,该力表现为一个二维力。

式(8)~(11)中,UENDM为弹流油膜拖动系数;Qm为第m个切片上的法向接触力。

钢球在内、外沟道约束下的运动由两部分组成,即钢球的转动和平动。而在运动过程中钢球中心与保持架兜孔中心并不是完全重合的。为此,引入钢球与保持架间的弹性变形量,建立保持架兜孔与钢球间法向作用力的表达式为:

式中:KC=11/CP,CP为保持架兜孔间隙,CP=0.5 (Dp-Dw),Dp为保持架兜孔直径;Kn为钢球和保持架兜孔接触处的载荷-变形常量;zcj为第j个兜孔的中心位移。

保持架与引导套圈间的作用力Fc是由润滑剂的流体动压形成的,可通过描述其两个正交分量来进行表述:

式中:G0为大气压力和环境温度下润滑油的动力黏度;u1为润滑油拖动速度;L为保持架定心表面宽度;C1为保持架引导间隙;E为保持架中心的相对偏心量;ε=e/C1;e为保持架中心的偏心量。

通过上述的公式推导,建立了双半套圈角接触球轴承动力学关系表达式。该模型描述了钢球与内圈、外圈,钢球与保持架,钢球与引导套圈的作用力和力矩。

二、仿真分析

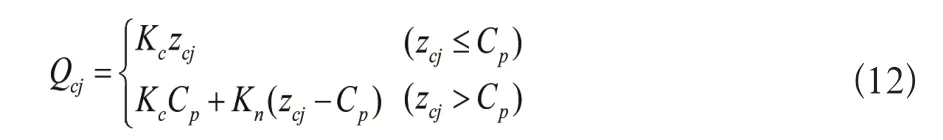

以某型号的双半套圈角接触球轴承为例进行仿真研究,仿真工具为ADAMS,仿真时进行了必要的假设和约束:(1)外圈固定,内圈绕其轴线转动且可三维平动,保持架和钢球可任意转动和平动;(2)模型中各刚性元件几何形变仅存在于局部接触位置,且接触变形符合Hertz接触理论;(3)在完全弹流润滑状态下计算弹性流体动力润滑拖动力。仿真分析的主要参数如表所示。

表 仿真参数

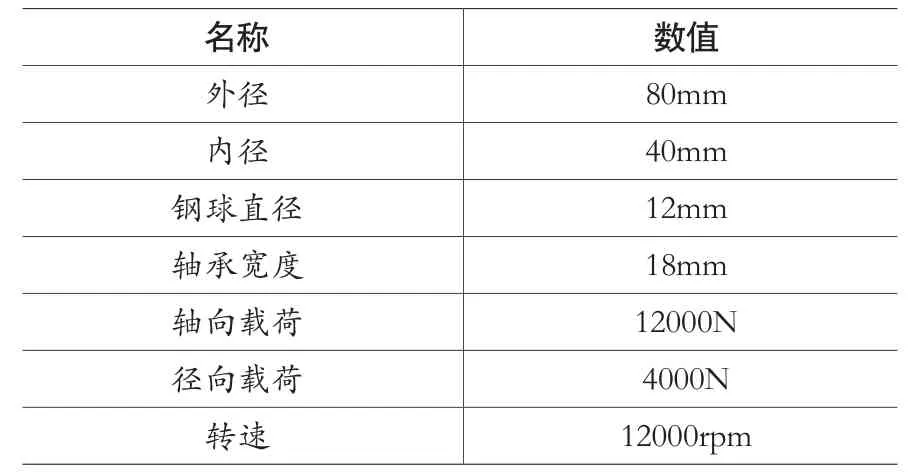

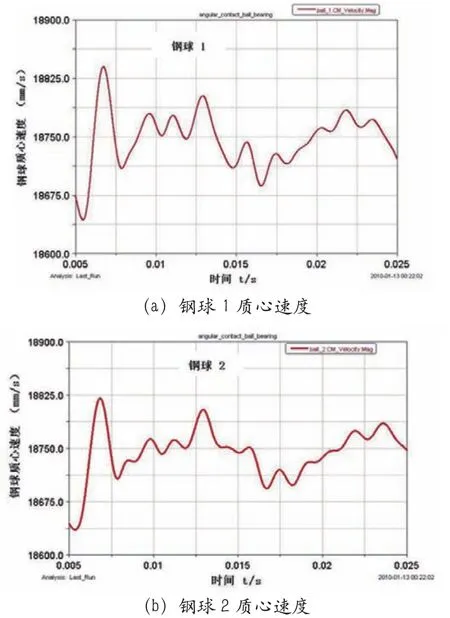

假设钢球1错装为小直径钢球,其直径为11.99mm,其余钢球正常为12mm,钢球2为钢球1邻近钢球。通过仿真计算获得了钢球1和钢球2在相同仿真条件下的质心速度情况,如图1所示。

图1 错装条件下钢球1与钢球2质心速度对比

将钢球1设置为正常直径值,钢球2为钢球1邻近钢球,再次仿真后得到钢球1和钢球2的质心速度情况,如图2所示。

图2 正常装配下钢球1与钢球2质心速度对比

对比图1和图2的钢球质心速度情况,可以看出:某一钢球错装会造成钢球质心速度不稳定,使钢球的振动加剧。

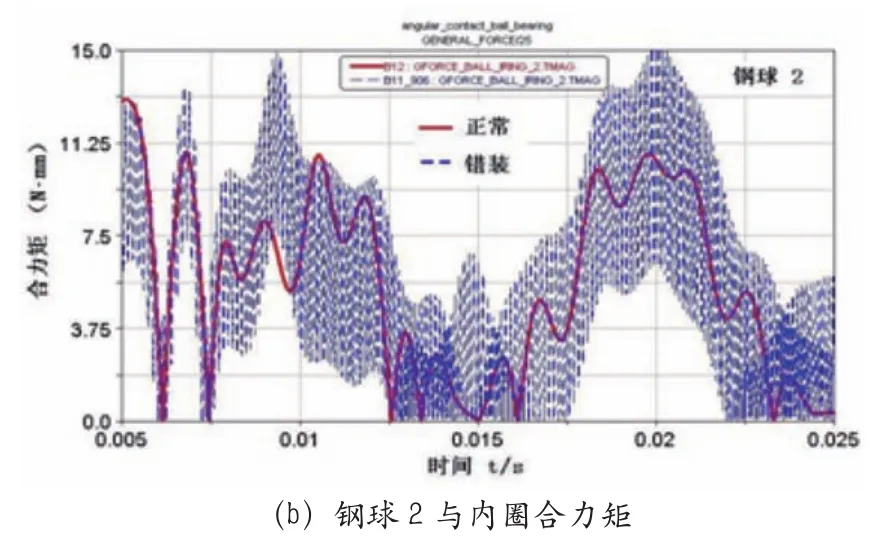

在前述的仿真条件下,分析钢球1和钢球2与内外圈的合力矩,其结果如图3和图4所示。

图3 钢球与内圈合力矩的对比曲线

图4 钢球与外圈合力矩的对比曲线

图5 错装与正常装配的保持架摩擦力矩对比曲线

由图3和图4的仿真结果对比可知:由于错装轴承中钢球1的直径比其他钢球小,造成钢球的受力不对称,从而引起钢球与内外套圈间的合力矩振动强烈。

图5对比了错装钢球条件下和正常装配时的保持架摩擦力矩。

由图5可知:错装轴承的摩擦力矩大于正常装配轴承。错装轴承的最大摩擦力矩为591N·mm,平均摩擦力矩为478N·mm;正常装配轴承的最大摩擦力矩为557N·mm,平均摩擦力矩为477N·mm。这是由于钢球的运动不稳定导致钢球与保持架相互作用的随机性增大,造成保持架与钢球和引导套圈的摩擦力增大,进而引起摩擦力矩的增大。

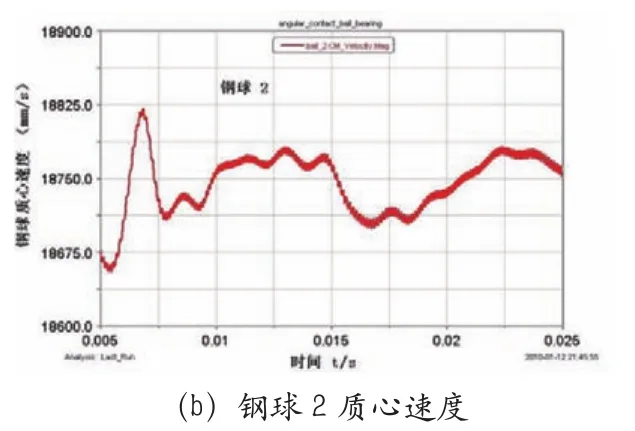

三、试验

为验证钢球错装状态下的轴承动力学行为特点,针对某型号的双半套圈角接触球轴承进行了振动特性试验。

试验采用基恩仕LK-G5000型激光位移传感器进行振动信号测量,该传感器采用了非接触的测量方式,测量范围±3mm,测量精度0.02 ,采样周期10 。

对测量数据进行快速傅里叶变换,得到振动信号的频谱,提取与平衡转速频率f相同的谱线,则该谱线就是轴承径向振动跳动引起的振动,该振动包含了振动信号的幅值和相位。

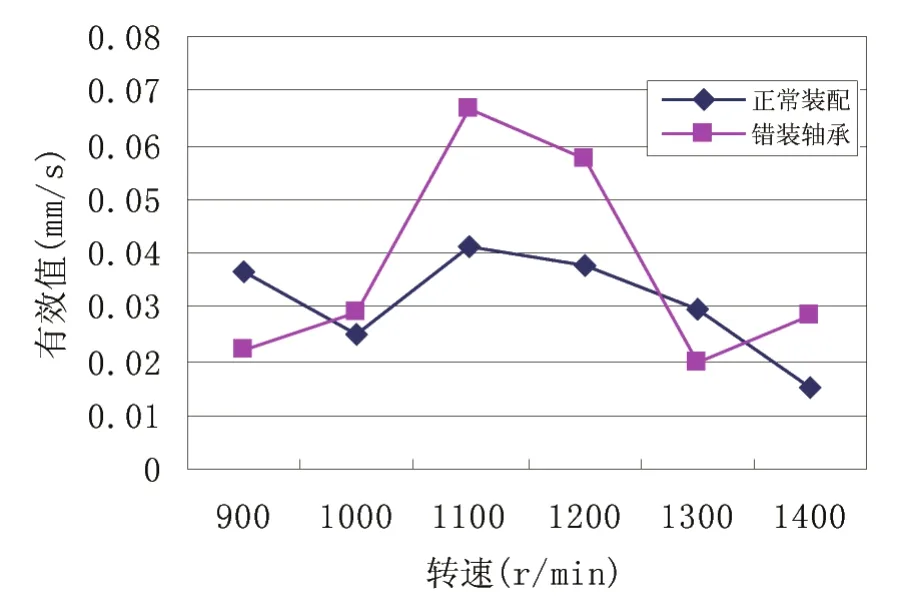

试验中分别对正常装配的轴承和错装的轴承进行振动信号测量,对比了振动信号的峰峰值和有效值,如图6、7所示。

图6 轴承振动峰峰值对比

图7 轴承振动有效值对比

通过对比图6、7中的振动曲线可以看出,在平衡转速下,钢球错装的轴承其振动幅值要明显大于正常装配的轴承,通过与仿真结果对比分析可以得到:角接触球轴承某一钢球错装时会造成轴承的振动加剧,摩擦力矩增大。

四、结语

本文针对角接触球轴承装配过程中钢球错装条件下引起的轴承动力学行为差异进行研究,建立了该类型轴承的动力学模型,并开展了仿真分析工作,与轴承的振动特性试验,仿真与试验结果共同表明:某型双半套圈角接触球轴承在某一钢球错装状态下,其运动过程中的振动加大,摩擦力矩增大,从而导致轴承的磨损增加,易引发轴承的早期失效。

式中:K为某钢球与沟道接触处的载荷-变形常量;δ为某钢球与沟道之间弹性变形量。