浅析影响烟煤粘结指数测定的因素

2016-06-13山西省能源产品质量监督检验研究院杜婷

● 山西省能源产品质量监督检验研究院 杜婷

浅析影响烟煤粘结指数测定的因素

●山西省能源产品质量监督检验研究院 杜婷

摘要:粘结指数是判别烟煤粘结性和结焦性的一个重要指标。根据所测粘结指数的数值可大致判定该煤种的主要用途,对实际生产有重要的指导意义。文章从采样、制样、试验测试环节及试验者本身分析了影响烟煤粘结指数的测定因素,并提出相应的应对措施。

关键词:烟煤粘结指数影响因素

前言

粘结指数是在罗加指数基础上改进的一种测定烟煤粘结性的方法,是判别烟煤的粘结性和结焦性的重要指标。方法是将一定质量的试验煤样和专用无烟煤按一定的比例在规定的条件下混合,快速加热成焦,所得焦块在一定规格的转鼓内进行强度试验,以焦块的耐磨强度,表示试验煤样的粘结能力。煤的结焦过程是一个极其复杂的工艺过程,是各种物理和化学变化过程的最终结果;准确测定烟煤的粘结指数,就是用它来客观评判烟煤在热加工过程中的粘结能力。根据所测烟煤的数值,客观反映出该煤种的主要用途,指导生产工艺中的炼焦配煤比例。

测定原理

烟煤粘结指数是参照采用国际标准ISO 335-1974《硬煤——粘结力的测定——罗加试验法》,是在罗加指数基础上改进的一种测定烟煤粘结性的方法。其单次测试时间缩短,对煤种的划分更加准确。测定原理:将一定质量的试验煤样和专用无烟煤(技术要求: Ad<4%,Vdaf<8.0%,粒度为0.1 mm~0.2 mm,其中0.1 mm的筛下率不大于6%,大于0.2 mm的筛上率不大于4%),按一定的比例在规定的条件下混合,快速加热成焦,所得焦块在规格的转鼓内进行强度试验,根据焦块的耐磨强度,即抗破坏力的大小,用规定的公式计算粘结指数(通常称G值),以表示试验煤样的粘结能力。

影响因素

烟煤粘结指数测定是一项规范性很强的试验,其测定结果随测试条件的改变而变化,GB 5447-1997《烟煤粘结指数测定方法》对试验过程作出了相应的规范,只有遵守国家标准中的各项要求,严格控制采样、制样和化验中的每一环节,才能保证试验结果的准确无误,客观判别出所测煤种的主要用途。

1.试样的采取

新修订的GB 475—2008《商品煤的人工采取方法》中对分析煤样的采取作了详细的规定,为了准确无误的采取煤样,采样人员要严格按照国标中的规定,在不同的场所合理规范的采样,这样才能保证制样和化验环节的准确可靠性。

2.试样的制备

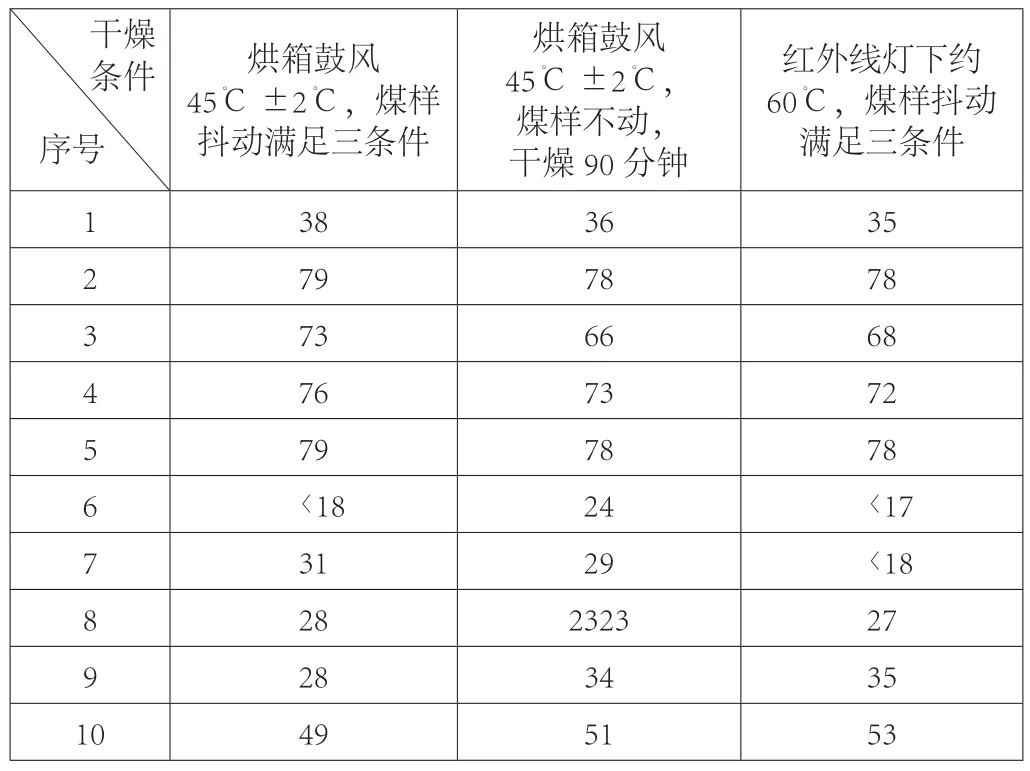

煤炭试样的制备是按规定把所选取的煤样加工成少量的,具有代表性试样的过程,包括煤炭的破碎、筛分、混合、缩分和干燥等试验工序,每一道工序作业规范与否均可影响所测煤样的结果。通过长期的试验比对,发现样品的干燥条件是影响烟煤粘结指数的主要因素,结果如表1所示。

表1 不同干燥条件粘结指数特定情况

数据表明:不同的干燥条件,对G值产生较大的实验误差,GB 474—2008《煤样的制备方法》中关于煤样的干燥条件规定如下:煤样在低于50℃下做适当干燥。具体操作方法:将煤样放入盘中,摊成均匀的薄层,于温度不超过50℃下干燥。

3. 煤样粒度

有的试验人员认为测定粘结指数的煤样可用一般分析煤样替代,这是完全错误的。因为一般分析煤样的粒度小于0.2 mm,而GB/T 5447-1997规定:测定烟煤粘结指数的煤样粒度应小于0.2 mm,其中0.1 mm~0.2 mm粒级应占全部煤样的20%~35%。大量试验数据证实:煤样粒度组成偏细,G值偏高,反之偏低。煤样粒度组成对粘结指数的影响是较大的,它直接影响测值的准确性。制样人员要严格控制煤样粒度在规定范围内,才能准确无误地测定粘结指数的数值。

在制样过程中制样人员应严格遵守GB 474—2008《煤样的制备方法》,首先对煤样进行逐级破碎(需提前对破碎机进行破碎时间试验,以便实际制样时能控制研磨时间使粉碎后的煤样粒度正好符合要求范围),逐次筛取小于0.2 mm粒级,直至全部煤样小于0.2 mm。在煤样通过0.2 mm筛子后,必须检查其粒度组成,计算0.1 mm~0.2 mm粒度的比例是否达到国标中要求的20%~35%,具体检查方法为:先将制成的小于0.2 mm粒度的分析煤样充分搅拌均匀,用孔径0.1 mm的筛子过筛,如筛上物含量正好在20%~35%之间,则表明粒度符合要求;如筛上物含量超过35%,则取出超过部分的煤粒再破碎到通过0.1 mm的筛子,最后把筛上物和筛下物混合均匀后再进行筛分检查;如筛上物含量不足20%,则该煤样作废,应重新制样。

试验环节

1.专用无烟煤的质量

国标要求采用的无烟煤为宁夏汝箕沟煤矿的专用无烟煤,并且具有一定的技术要求,有些地方购进的无烟煤虽是宁夏汝箕沟煤矿的专用无烟煤,大多数符合技术要求,但有时粒度、灰分达不到要求,例如:有次在两个试验室对比试验中,仅仅对同一制样的样品,在同一试验室中检验,因其中一个使用的无烟煤的粒度较大,导致最后的G值偏低。

所以,专用无烟煤的质量是否符合要求直接影响G值的测定结果和准确性,专用无烟煤粒度、灰分高于标准时,G值偏低,不能代表煤的真实值。

2.搅拌方法与时间

在烟煤粘结指数的测定过程中,关键是专用无烟煤与所测煤样的搅拌是否均匀。GB/T 5447-1997规定:试验者先称一定量的专用无烟煤,后称取适量的分析试样;将二者混合时搅拌方法一定要正确,即将坩埚45°左右倾斜,逆时针方向旋转,搅拌丝按同样倾角做顺时针方向转动,搅拌时间2 min。在实际操作中,由于试验者的主观因素:秒表是否能准确记时和搅拌过程中的频率,导致不同分析者的测定误差较大。所以通常采取新老交替,以老带新的工作机制进行试验上岗训练。严格规范所试人员试验动作的规范可行性。

3. 压块质量

压块的作用是施加一个外力,促使熔融的煤粒去粘结无烟煤。压块的质量直接影响煤样和无烟煤的粘结程度。压块质量过大,粘结指数会偏高,过小则偏低。GB 5447—1997中对压块的材质和质量进行了要求:使用镍铬钢材质的压块,质量为110 g~l15 g。连续使用一段时间后,试验者必须确认压块的质量。如达不到要求,就做废弃处理,重新购置新的压块。注意放入压块前,用搅拌丝将混合物小心地拨平,并使沿坩埚壁的层面略低l mm~2 mm,以便压块将混合物压紧后,使煤样表面处于同一平面。否则,会使沿壁的外圈混合试样在放入压块后,无法置于该压块下,致使所测结果偏低。

4. 马弗炉的温度控制

试验者必须对马弗炉做定期的温度校核,检查温度测量点是否在两行坩埚中央,并及时调整。煤样在放入马弗炉后6 min内炉温必须恢复到850℃,以保证有效温度下的结焦时间。现在大部分试验室采用温度程控仪控制炉温,根据多次试验,为了保证温度能在6 min内有效恢复到850℃,入炉前把温度控制在860℃,但要快速开关炉门,保持在(850±10)℃至l5 min结焦结束。目前我国研制的陶瓷马弗炉保温效果好,温度回升也快,对烟煤粘结指数的测定有其实际的作用。

5.转鼓试验

粘结指数的最后试验环节就是把所称取的煤样结焦后,在指定的转鼓中转取,转鼓试验保证在50转/min,转鼓试验后的焦块用1 mm圆孔筛进行筛分,在筛分的过程中不能用力过大,以免把所需要的焦末筛出去,造成试验的误差。将筛上物全部称量,以保证分析结果的准确可靠。

建议

通过大量的试验数据表明,烟煤粘结指数的测定是一项很主观的试验,虽然在采样、制样、化验等环节国标中都作了相应的规范要求,但为了试验结果的准确性,笔者建议:

1. 化验室要建立起专门的技术规范,试验人员要严格按照标准中的每项规定去做,以准确测定所试煤样的结果。随着化验设备智能化的不断升级,诸如焦化温度、焦化时间等影响因素用合格的电脑温控设备均可解决。

2. 注意煤样烘干的温度不超过50℃及制备样品的粒度组成比例, 在分析测试过程中注意搅拌方法和时问,注意转鼓是否运转正常(定期进行校对)。

3. 试验室要定期组织对采样、制样人员和化验者进行相应的业务培训,不断提高检验人员的理论水平,采用交叉的方式提高所试人员的综合业务素质。

参考文献

[1] 李英华. 煤质分析应用技术指南[M].第1版. 北京: 中国标准出版社,1999.11.