车辆侧碰事故中侧面刚度系数求解方法研究

2016-06-12王旭东谷阳阳张元北京中机车辆司法鉴定中心北京100176

王旭东,谷阳阳,张元(北京中机车辆司法鉴定中心,北京100176)

车辆侧碰事故中侧面刚度系数求解方法研究

王旭东,谷阳阳,张元

(北京中机车辆司法鉴定中心,北京100176)

摘要:目的研究建立侧碰类交通事故鉴定中碰撞车速计算的新方法。方法探讨了一种基于牛顿第三定律原理提出的求解碰撞事故车侧面刚度系数的方法,用于计算碰撞车速。结果该方法是根据目标车的变形初始速度和冲击车的碰撞力求得具体事故车的侧面刚度系数,同时,对方法中可能存在的误差进行了分析探讨,并提出了有效的解决方法。结论可以通过确定一个合适准确的置信区间来求解准确的碰撞车辆侧面刚度系数,应用于事故重建和事故原因分析。

关键词:侧面碰撞;牛顿第三定律;刚度系数

1 引言

交通事故中车辆的碰撞前速度是事故再现和事故原因分析的重要因素,利用车辆残余变形量与碰撞车速之间的线性关系进行碰撞前车速的鉴定是一种典型的计算方法。因此,本文将探讨一种求解侧碰事故中侧碰车侧面刚度系数的计算方法,应用于交通事故车速鉴定中。

NHTSA公布的刚度系数适用于大部分汽车,然而,这些公布的刚度系数里只有一小部分是针对汽车侧面刚度系数的。司法鉴定人在重建交通事故时,一些侧碰车侧面刚度系数既没有公布出来,也没有可以用来计算侧面刚度系数的实车碰撞试验数据。侧碰事故中,通常是一辆车的正面撞击到另一辆车的侧面。在此,把侧面被撞击的车辆称为“目标车”,另一辆正面撞击车称为“冲击车”。如果冲击车的前部刚度系数是已知的,那么,求解出目标车的侧面刚度系数是可行的。

本文的目的是为司法鉴定人提供一种新的交通事故重建方法。本方法是基于CRASH3碰撞变形算法理论提出的,CRASH3的碰撞变形算法的基本原理是牛顿第三定律。根据牛顿第三定律可知,作用在两个物体之间的作用力和反作用力,总是同时在同一条直线上,大小相等,方向相反。冲击车的碰撞力是可以根据它自身的刚度系数和残余变形量求得,根据牛顿第三定律,目标车在碰撞方向上的碰撞力等于冲击车的碰撞力,由此可以推算目标车的侧面刚度系数A和B,同时还需要估算一个目标车的变形初始速度b0。最后,根据变形初始速度和碰撞力求得具体事故车的侧面刚度系数。

CRASH3中根据汽车刚度系数将车辆结构分类建模。将汽车分成三部分:汽车前部,汽车后部,汽车侧面。每一个部分都具有相同的刚度系数。文献[1][2]公布的碰撞刚度系数就是根据车身结构分类的,允许将车分为几部分来分别定义其刚度系数。此种方法将汽车模型进行适当的简化,本文中汽车前部刚度系数适用此模型。

文献[3]中指出,在车身侧面结构中,有许多总成可能具有不同的刚度系数,例如,车轮和悬架总成的刚度系数与车门区域的刚度系数有很大不同。考虑到此类差异,本方法中将汽车侧面结构看做一个整体或者分成几个部分,分别定义一个相似的刚度系数。将“硬点”比如车轮、悬架总成可以与车门分离开来,对不同区域赋值不同的刚度系数。CRASH3软件中也是采用了此种方法。同时,该方法也被EDCRASH采用,EDCRASH中碰撞变形算法对CRASH3中的碰撞变形算法进一步发展并且认同此种侧面结构中刚度系数的变化。EDCRASH允许对不同区域分别指定刚度系数。

CRASH3中的刚度系数A、B的算法中,需要提前对碰撞车的初始变形速度进行一个预判。有效的实车碰撞数据可以为选择一个准确有效的变形初始速度提供指导和参考。文献[1]对在1960—1992年间进行的1782起碰撞试验数据进行了统计分析,其中,碰撞车速低于24 km/h或者更低的为416起,从这些数据中,可以分析出100辆正碰车的变形初始速度和47辆追尾碰撞的后部结构的变形初始速度。正碰车的变形初始速度一般为3.2~8km/h,其变形初始速度的平均值为6.3 km/h。后部碰撞和侧面碰撞的变形初始速度变化范围是5.1~7.9 km/h,其变形初始速度的平均值为6.8km/h。

一般说来,侧面碰撞的变形初始速度的平均值会低于正碰和后部碰撞的变形初始速度。但是,车轮和悬架总成区域的变形初始速度会高于正碰和后部碰撞的变形初始速度。

2 侧面刚度系数方法研究

2.1方法适用条件

该方法的适用条件必须满足以下几种情况:第一,冲击车的刚度系数必须是已知的或者可以通过实车碰撞试验数据获得。第二,冲击车的损伤变形情况和目标车的损伤变形情况是已知的。第三,两辆车的损伤变形区域都可以分为直接变形区域和诱导变形区域。直接变形是由两车相碰撞的直接接触产生的,换句话说,就是两车碰撞力相互作用的区域;诱导变形区域是没有直接碰撞力作用的,是由直接变形区域碰撞引起的。第四,两车的直接变形区域宽度相等。第五,两车的直接变形区域可以分为相同的份数,每一相对应的区域的宽度也是相等的。

2.2计算步骤

该方法的计算步骤为:第一,将两车的直接变形区域分成相同的份数,且每份在两车上是相对应的,而且每份的宽度相等。第二,每一对相对应的区域的碰撞力是由冲击车的该区域的碰撞力决定的。第三,目标车上每一块碰撞区域的碰撞力等于相对应的冲击车上该区域的碰撞力。第四,估算目标车上每块直接碰撞区域的变形初始速度b0。第五,目标车上每一块区域的刚度系数决定了目标车的刚度系数。

第一步将车辆变形区域分为直接变形和诱导变形区域。首先考虑目标车变形区域的车身结构的刚度系数的差异性,将目标车直接变形区域划分1.2.3.4.5…份(图1),冲击车上直接变形区域的划分需要匹配目标车直接变形碰撞区域的划分。

图1 碰撞区域划分示意图

第二步冲击车上划分的每一区域的碰撞力需要通过下面的公式计算获得,文献[4]通过统计分析大量的实车碰撞数据得出碰撞力F和残余变形C之间存在线性关系:

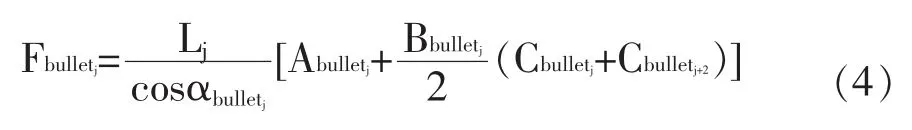

根据公式(2)碰撞力与残余变形之间的关系,在碰撞区域上每一个细分区域j的碰撞力与残余变形的关系:

由于力的法线方向不一定都与汽车损伤变形的法线方向重合,也就是未与汽车未受损平面的法线相重合,因此,碰撞力方向会和汽车未受损平面法线方向有一定的夹角α(图2),因此变形处的碰撞力为:

其中:

j =第j个区域;

Fj=j区域的碰撞力;

Lj=j区域的宽度;

α=碰撞力方向与汽车未受损平面法线方向的夹角;

A=刚度系数;

B=刚度系数;

C=残余变形深度。

图2 碰撞角度示意图

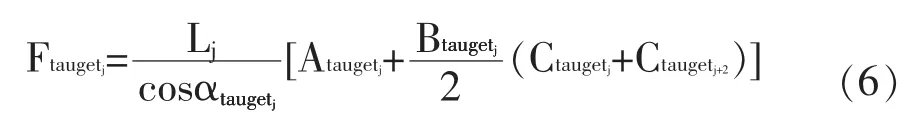

第三步,目标车的损伤变形区域碰撞力等于相对应的冲击车损伤变形区域的碰撞力,即

则目标车j区域的碰撞力为

由公式(1)和公式(2)可以推出

其中:

W=汽车质量;

b0=刚度系数(变形初始速度);

b1=刚度系数(等效壁障速度与残余变形线性关系斜率);

L=变形区域宽度。

公式(3)表示的是划分的每个区域上的碰撞力,但是公式(7)和公式(8)是适用于整个车作为一个整体时的变形情况,因此,需要把公式(7)和公式(8)适用到每个划分的区域上,此时,车的质量和变形宽度都应该细分到每个变形区域,即得:

将公式(9)和公式(10)代入公式(6)中即可求得的值:

2.3误差分析

本节将对本方法中可能的误差进行分析。首先,专业技术人员应该认识到对碰撞力的估算可能造成误差放大两倍,因为估算的碰撞力被等价到目标车上求解刚度系数。另外,对目标车b0的估算不可避免的存在一些偏差。

同时,我们应该认识到,车身前部后部结构的刚度系数也不是理想化的一致,因为他们都是由不同刚度系数的结构焊接装配而成,有可能有的区域的刚度系数比整个区域的平均值要高,有的可能就低一些。因此,将车辆看成一个整体时,误差可能会有所抵消,但事实上还是会有一定的误差。

这些误差会被积累传递,最终影响到碰撞能量的估算和车速变化量。这些可能的误差可以通过灵敏度分析来确定,专业人员就可以通过选择一个合适的置信区间来尽量减少误差对结果准确度的影响。

在进行碰撞试验时,都是按照严格的操作规范和精确的参数控制进行的,因此,由碰撞试验得到的刚度系数是比较准确的代表了该车结构特性,可以用来进行事故重建。

3 结论

第一,本文介绍的刚度系数求解方法是基于CRASH3中碰撞变形算法建立起来的,遵守牛顿第三定律。

第二,在CRASH3中,车辆结构模型被分为几部分并且具有相似的刚度系数,本文中将车辆划分为三部分:汽车前部、汽车侧面、汽车后部。

第三,侧面结构中的不同区域具有不同的刚度系数,“硬点”比如车轮、悬架,和车门分隔开来,定义不同的刚度系数。CRASH3、EDCRASH都采用同样的方法。ECCRASH允许每个区域单独指定不同的刚度系数。

第四,本方法具体碰撞事故中目标车的刚度系数是由冲击车的碰撞力和目标车的变形初始速度来决定的。

第五,本方法是针对某个复杂的环境因素下的碰撞事故,该方法获得的刚度系数不是基于一个通常的恒定不变的常量环境下计算得到的,因此,求解的刚度系数只对每一个具体的碰撞事故是有效的。

第六,分析了本方法中可能造成的误差因素。可以通过灵敏度分析来确认误差的大小,从而确定一个合适置信区间用来准确进行事故重建。

参考文献:

[1]Stiffness Coefficients for Vehicle Model Years1960-1992[R]. Clovis:Neptune Engineering,1993.

[2]Vehicle Crush Stiffness Coefficients for Model Years1970-1984[R]. Beaverton:Engineering Dynamics Corporation,1985.

[3]Neptune,James A,George Y,et al. A Method for Quantifying Vehicle Crush Stiffness Coefficients[Z]. SAE 920607,1992.

[4]Kenneth L Campbell. Energy Basis for Collision Severity[Z]. SAE 740565,1974.

(本文编辑:李江)

鉴定实践

Calculating the Side Stiffness Coefficient of Vehicles in Side-Impact Accident

WANG Xu-dong,GU Yang-yang,ZHANG Yuan

(Beijing Zhongji Vehicle Forensic Center,Beijing100176,China)

Abstract:Objective To calculate the pre-impact speed in side impact accident,which is a common type of traffic accidents. Method A method based on the Newton’s third law was discussed,aiming at solving the side stiffness coefficient in a vehicle collision accident. Results The side stiffness coefficient of the target vehicle was determined with the damage offset speed 60 km/h of the target vehicle and the impact force of the front of the impact vehicle. The potential error associated with the method was analyzed,and an effective solution was put forward. Conclusion The side stiffness coefficient of the impact vehicle could be calculated by setting an appropriate confidence interval. The method could be applied to the accident reconstruction and the analysis of accident cause.

Key words:side impact;Newton’s third law;stiffness coefficient

中图分类号:U491.3

文献标志码:A

doi:10.3969/j.issn.1671-2072.2016.03.006

文章编号:1671-2072-(2016)03-0040-04

收稿日期:2015-11-10

作者简介:王旭东(1979—),男,助理经济师,硕士,主要从事汽车安全研究。E-mail:wangxudong8328@163.com。