张力腿平台立管张紧力优化*

2016-06-09李家仪张伟国刘秀全畅元江

李家仪 张伟国 刘秀全 畅元江 宋 强

(1. 中国石油大学(华东)海洋油气装备与安全技术研究中心 山东青岛 266580; 2. 中海石油(中国)有限公司深圳分公司 广东深圳 518067)

张力腿平台立管张紧力优化*

李家仪1张伟国2刘秀全1畅元江1宋 强1

(1. 中国石油大学(华东)海洋油气装备与安全技术研究中心 山东青岛 266580; 2. 中海石油(中国)有限公司深圳分公司 广东深圳 518067)

研究了张力腿平台槽口间距对尾流效应影响范围的影响,提出了优化方案及具体优化方法,建立了张紧力优化流程,对比优化前后立管间距变化,证明优化方案可行性。研究表明,在张紧力优化算法适用范围内,立管轴线方向变形相等优化方案计算立管变形增量较为简单,优化效果较好,立管间距明显增加,可有效防止立管碰撞。提出的张紧力优化方案和方法,防止立管因碰撞而破坏,平台承受较小变载荷,保证张力腿平台及立管作业安全,为工程实际张力腿平台立管张紧力优化提供依据。

丛式立管;张紧力优化;变载荷;立管碰撞;尾流效应

张力腿平台(TLP平台)丛式立管遮蔽作用产生的尾流效应是导致立管碰撞威胁立管作业安全和影响下游立管数量的主要因素。TLP平台对载荷变化敏感,且生产工况占据平台服役的大部分时间,生产工况下立管情况可分为3种:上、下游均为生产立管(P2P);上游为生产立管,下游为钻井立管(P2D);上游为钻井立管,下游为生产立管(D2P)。因此,明确尾流效应影响下游丛式立管的数量并以防碰撞和减少平台变载荷为目标对丛式立管进行张紧力优化十分必要。

目前国内对立管张紧力研究仅针对半潜式平台[1-3],国外对TLP平台丛式立管张紧力算法和增大立管间距理论方法方面虽已有一定的研究[4-8],但这些研究均是基于一对立管,没有考虑TLP平台对变载荷敏感及丛式立管特点、具体工况,且并未给出具体可行的张紧力优化方案、方法及流程。本文考虑TLP平台丛式立管特点,考虑尾流效应影响下游立管数量,针对生产工况,在张紧力优化算法适用范围内,提出了丛式立管张紧力优化方案,建立了张紧力优化方法及流程,并通过算例分析验证了优化方案可行性。

1 TLP张紧力优化算法

1.1 碰撞主要因素分析

在TLP平台丛式立管结构中,上游立管为来流方向近端立管,下游立管为来流方向远端立管,立管未发生变形时相邻两立管间中心距离为槽口间距。槽口间距关系着立管变形后相邻两立管间距离以及尾流效应影响下游立管数量。TLP平台立管位置示意图见图1。

上游立管对下游立管遮蔽作用引起的尾流效应是导致上游立管变形大于下游立管的主要原因,立管变形引发立管干涉。但上游立管对下游立管遮蔽作用并非一直存在,在来流方向海流虚拟源到下游立管中心距离大于20~25倍立管直径(D),或者在垂直于来流方向海流虚拟源到下游立管中心距离大于4倍立管直径时,尾流效应消失[9],如图2所示。在TLP平台槽口间距的影响下,上游立管尾流效应影响范围一般为1~2根立管,极少情况为3根立管。目前,一般采用Huse半经验尾流模型[10]和DNV-RP-F203规范中计算尾流速度的迭代方法[9]来计算下游立管稳定时的来流速度,其中Huse半经验尾流模型如图3所示,稳流场中立管的尾流剖面如图4所示。

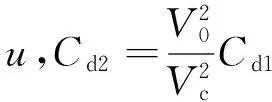

通过Huse模型[10]建立尾流场表达式为

xs=4D1/Cd1,xv=xs+x

(1)

(2)

图1 TLP平台立管位置示意图

图2 TLP平台立管尾流影响范围示意图

图3 TLP平台立管Huse尾流模型

图4 TLP平台稳流场中立管的尾流剖面

u=U0exp(-0.639(y/b)2)

(3)

(4)

(5)

式(1)~(5)中:xs为上游立管C1到虚拟源的距离,m;xv为下游立管C2到虚拟源的距离,m;x为立管间距,m;D1为上游立管的直径,m;D2为下游立管的直径,m;Cd1为上游立管的拖曳力系数;Cd2为下游立管的拖曳力系数;Vc为上游立管的来流速度,m/s;u为下游立管的折减速度,m/s;U0为下游立管折减速度的最大值,m/s;V0为下游立管的来流速度,m/s;ρ为海水密度,kg/m3;F2为作用在下游立管上的拖曳力,N;K1为经验常数;y为下游立管所在的横坐标距离,m;b为半尾流宽度,m。

1.2 张紧力优化

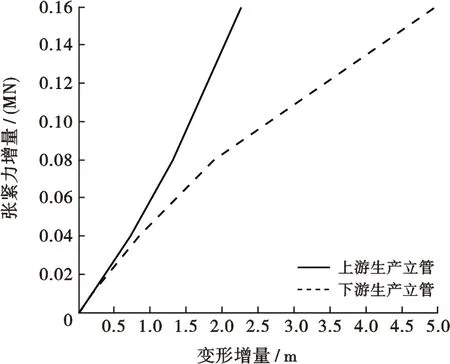

以防碰撞为目标对立管张紧力进行优化主要是改变立管变形、增加立管间距、保证立管安全,故张紧力优化方案为保持立管轴线方向变形相等(可等同于轴向变形相等)。1根立管变形情况如图5所示。本文考虑环境载荷、土壤等对立管系统作用,应用ABAQUS有限元软件对丛式立管进行分析,计算得到最终调整张紧力大小与变形量关系。通常情况下,TLP平台在钻井时P2D和D2P情况一般为一年一遇环境载荷,而P2P情况为十年一遇环境载荷。钻井立管变形增量与张紧力增量关系如图6所示,生产立管变形增量与张紧力增量关系如图7所示。

由图6、7可知,变形增量随张紧力增量的增加而增大,但下游立管变形对张紧力增加更为敏感。张紧力增量与变形增量可看作近似的线性关系,由图6、7拟合可得TLP平台钻井立管和生产立管张紧力增量与变形增量的关系为经分析,式(6)~(9)拟合曲线误差均在10%以内,在可接受范围内。在实际作业过程中,通过计算确定立管需要调整变形量,通过式(6)~(9)计算上、下游立管所需调整的张紧力,进而对立管系统张紧力进行优化。

图5 优化方案下TLP平台立管变形示意图

图6 TLP平台钻井立管变形增量与张紧力增量关系

图7 TLP平台生产立管变形增量与张紧力增量关系

(6)

ΔFDD=0.1Δlddn5.8

(7)

ΔFPU=0.069Δlpun2.8

(8)

ΔFPD=0.035Δlpdn4.3

(9)

式(6)~(9)中:ΔFDU为上游钻井立管张紧力增量,N;Δldu为上游钻井立管变形增量,m;ΔFDD为下游钻井立管张紧力增量,N;Δldd为下游钻井立管变形增量,m;ΔFPU为上游生产立管张紧力增量,N;Δlpu为上游生产立管变形增量,m;ΔFPD为下游生产立管张紧力增量,N;Δlpd为下游生产立管变形增量,m;n为张力比。

2 张紧力优化流程

TLP平台丛式立管张紧力之所以要进行优化,是由于尾流效应导致上、下游立管变形不同,而尾流效应影响下游立管数量与井口槽间距。当井口槽间距大于20~25倍上、下游立管半径之和时,尾流效应可以忽略不计,此时上、下游立管变形基本相同,无需对张紧力进行优化。随着作业水深增加,张紧力对立管间距影响越来越小,相同张力比水深对立管间距影响如图8所示。由图8可知,相同张力比时,随着水深增加,立管间距逐渐增加,且水深从500 m到1 000 m时立管间距增加较快,而当水深大于1 000 m时,通过优化张紧力防止立管碰撞效果并不明显。通过以上分析可知,张紧力优化算法适用于井口槽间距小于20~25倍上、下游立管半径之和及水深小于1 000 m的情况。

在张紧力优化算法适用范围内,为保证立管系统生产作业安全,立管系统张紧力进行优化过程中必须考虑TLP平台本身特点、张紧器冲程以及立管是否发生屈曲,必须保证立管系统张紧力大于自身湿重[11]、张紧器冲程位于中冲程附近以及尽可能减少平台变载荷。考虑TLP平台对变载荷要求,同时针对上游立管尾流效应影响立管数量不同,提出的具体优化方法如下。

图8 相同张力比时水深对TLP平台立管间距影响

1) 尾流效应影响1根立管。将2根立管变形量之差的一半代入公式,计算第1根立管张紧力的增加量和第2根立管张紧力的减少量。如不满足立管轴线方向变形相等条件,则须重复以上计算直到满足为止。

2) 尾流效应影响2根立管(此种情况较少)。保证第2根立管张紧力不变,分别计算第1、2根立管和第2、3根立管变形量之差,将变形量分别代入公式计算第1根立管张紧力增加量和第3根立管张紧力减少量。如不满足立管轴线方向变形相等条件,则须重复以上计算直到满足为止。

3) 尾流效应影响3根立管(此种情况较少)。首先按照第1种情况,调整第2、3根立管张紧力;其次根据调整后的第2、3根立管变形,计算第1、2根立管和第3、4根立管变形量之差,通过公式计算第1根立管张紧力增加量和第4根立管张紧力减少量。如不满足立管轴线方向变形相等条件,则须重复以上计算直到满足为止。

通过以上分析得到TLP平台立管张紧力优化流程如图9所示。

图9 TLP平台立管张紧力优化流程

3 算例分析

3.1 算例参数

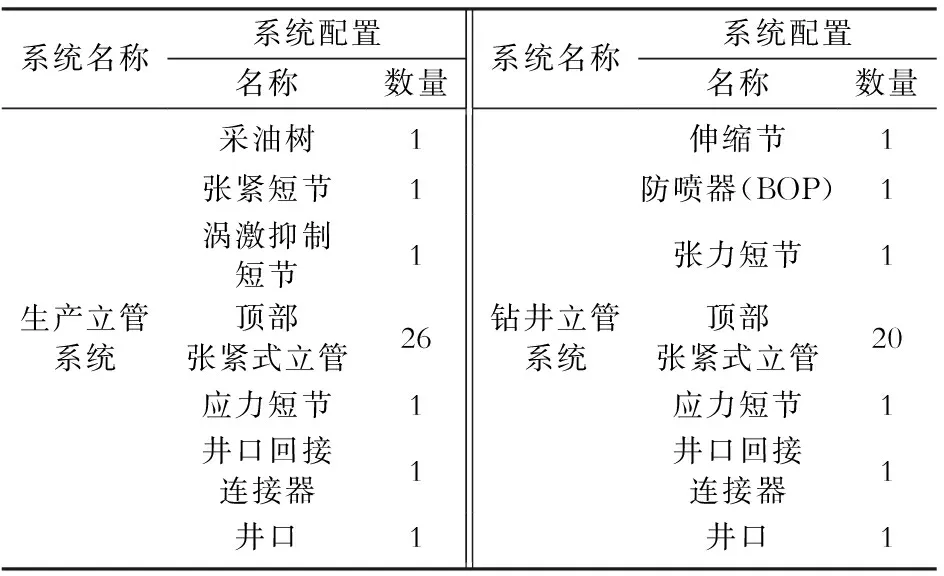

某TLP平台立管作业水深为340 m,含钻井立管海流为一年一遇,不含钻井海流为十年一遇,立管偏移由AQWA软件计算得出,立管初始张力比均为1.3,立管材料相同,井口槽间距为3 m,生产立管外径为0.244 5 m,钻井立管外径为0.346 1 m。该TLP平台立管系统配置见表1。

表1 某TLP平台立管系统配置

3.2 结果分析与讨论

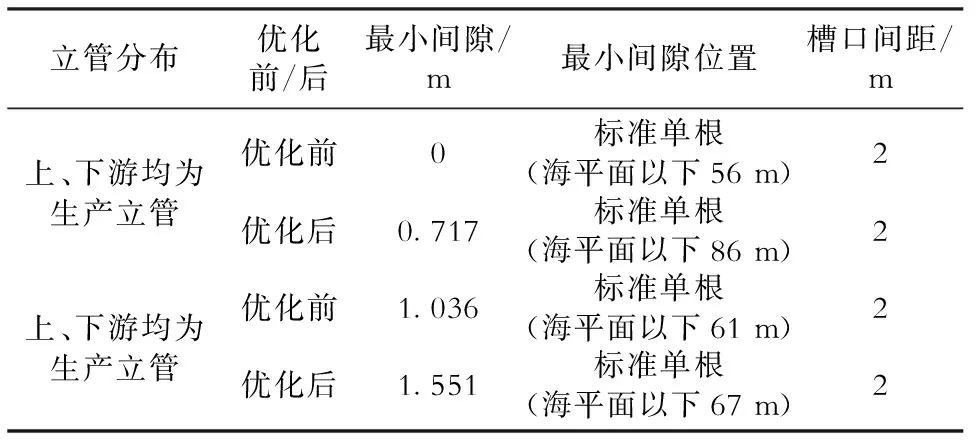

针对表1的TLP平台立管系统配置,应用ABAQUS有限元分析软件建立平台-丛式立管-井口-导管干涉分析模型,针对P2D、D2P、P2P情况进行张紧力优化分析;对比调整前后相邻两立管间距,验证张紧力优化方案的可行性。结果表明,P2D、D2P情况下钻井立管和生产立管半径之和为0.295 3 m,则立管间距达到6 m左右时尾流效应几乎对下游立管无影响;P2P情况下两生产立管半径之和为0.244 5 m,则立管间距达到5 m左右时尾流效应几乎对下游立管无影响,故井口槽间距为3 m时尾流效应影响1根下游立管(表2)。

由表2可知,以上3种情况下立管张紧力优化后,相邻两立管间距增加较为明显,可以有效防止相邻两立管碰撞,说明张紧力优化方案可行;张紧力调整前后,相邻两立管间距最小位置改变较小,均在拖曳力较大位置,即海平面以下0~150 m范围内,说明张紧力优化方案对立管间距最小位置改变作用较小。

正常作业工况下,无论哪种情况张紧力优化前立管间距均大于0,此时槽口间距值合理,符合工程需要,从而证明尾流效应一般影响1根下游立管。假设槽口间距为2 m,此时尾流效应影响2根立管,由表2可知P2P情况下立管间距较小,故仅对P2P情况进行分析,张紧力优化前后立管间距对比见表3。

由表3可知,张紧力优化后立管间距增加,且第2、3根立管间距增加较为明显,立管不会发生碰撞,优化方案可行。

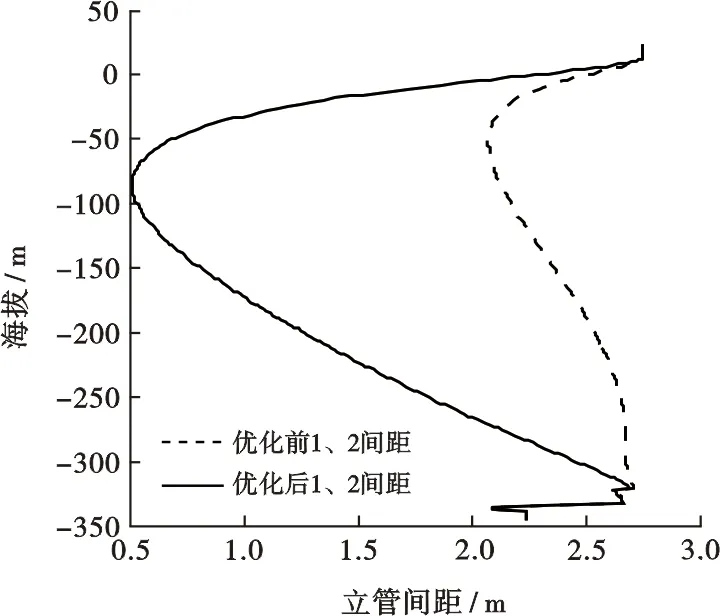

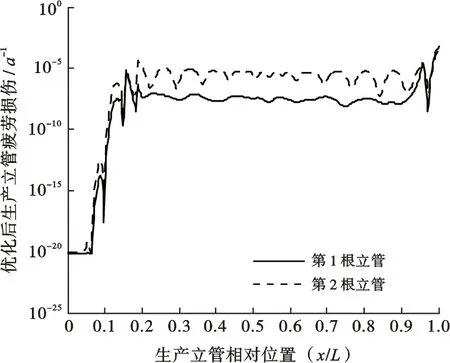

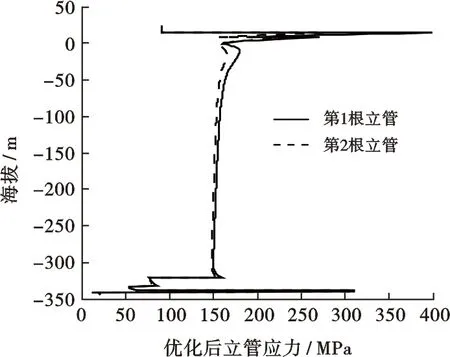

以表2中P2P为例,张紧力优化前后立管间距随水深变化如图10所示,优化后上、下游立管涡激疲劳变化如图11所示,立管应力变化如图12所示。由图10可知,张紧力优化后立管间距增加较为明显,立管间距沿水深变化趋势与优化前基本相同,说明张紧力优化仅改变立管间距,对立管间距沿水深变化趋势无影响;由图11可知,张紧力优化后上游立管涡激疲劳损伤相对较小、下游立管涡激疲劳损伤相对较大,但疲劳损伤最严重的张紧短节和梯形短节的疲劳损伤相差较小,取10倍安全系数得立管最小疲劳寿命为139 a;由图12可知,张紧力优化后上游立管应力大于下游立管应力,张力环处应力最大但小于立管屈服强度(550 MPa)。通过以上分析可知,张紧力优化后立管间距、应力及疲劳损伤均满足立管作业要求。

表2 某TLP平台张紧力优化前后立管间距对比(尾流影响1根立管)

表3 某TLP平台张紧力优化前后立管间距对比(尾流影响2根立管)

图10 某TLP平台张紧力优化前后立管间距变化

图11 某TLP平台张紧力优化后立管涡激疲劳变化

图12 某TLP平台张紧力优化后立管应力变化

4 结论

在立管碰撞分析基础上,提出了以防碰撞为目标的TLP平台丛式立管张紧力优化方法,并拟合了张紧力增量与立管变形增量的关系曲线;在张紧力优化算法适用范围基础上,针对尾流效应影响下游立管个数不同,提出了具体的优化流程。研究表明,本文提出的张紧力优化算法适用于井口槽间距小于20~25倍上、下游立管半径之和及水深小于1 000 m。算例分析表明,TLP平台立管张紧力优化后相邻两立管间距增加,间距最小位置基本不变,均位于拖曳力较大的海平面下0~150 m范围内,立管间距沿水深变化趋势基本相同,而且立管疲劳寿命及应力均满足作业要求,说明本文张紧力优化方法与流程是可行的。

[1] 鞠少栋,畅元江,陈国明,等.超深水钻井作业隔水管顶张力确定方法[J].海洋工程,2011,29(1):100-104.

Ju Shaodong,Chang Yuanjiang,Chen Guoming,et al.Determination methods for the top tension of ultradeepwater drilling risers[J].The Ocean Engineering,2011,29(1):100-104.

[2] 阮庆,陈欢,杨胜,等.深水钻井隔水管顶张力最优化设计[J].中国造船,2009,50:20-24.Ruan Qing,Chen Huan,Yang Sheng,et al.Optimal design of deepwater drilling riser[J].Shipbuilding of China,2009,50:20-24.

[3] 杨进,孟炜,姚梦彪,等.深水钻井隔水管顶张力计算方法[J].石油勘探与开发,2015,42(1):1-4.

Yang Jin,Meng Wei,Yao Mengbiao,et al.Calculation method of riser top tension in deepwater drilling[J].Petroleum Exploration and Development,2015,42(1):1-4.

[4] DENISON E B,HOWELL C T,JU G T,et al.Mars TLP drilling and production riser systems[C]∥Offshore Technology Conference.Offshore Technology Conference,1997

[5] PERYMAN S,GEBARA J,BOTROS F,et al.Holstein truss spar and top tensioned riser system design challenges and innovations[C]∥Offshore Technology Conference.Offshore Technology Conference,2005.

[6] XU L.Design Optimization of top-tensioned risers for deepwater HPHT applications:Part II[C]∥ASME 2011 30th International Conference on Ocean,Offshore and Arctic Engineering.American Society of Mechanical Engineers,2011:421-426.

[7] NATARAJAN S,NGUYEN C,WALTERS D.Advances in deepwater top tensioned riser design consideration[C]∥The Eighteenth International Offshore and Polar Engineering Conference.International Society of Offshore and Polar Engineers,2008.

[8] RUSTAD A M,LARSEN C M,SQRENSEN A J.FEM modelling and automatic control for collision prevention of top tensioned risers[J].Marine Structures,2008,21(1):80-112.

[9] VERITAS D N.Offshore standard DNV-RP-F203:riser interference[J].Det Norske Veritas,Norway,2009.

[10] HUSE E.Interaction in deep-sea riser arrays [C]∥Offshore Technology Conference.Houston,Texas,1993.

[11] SMITH T,ALLEN T,YU A.Holstein spar supported vertical riser and dry tree system[C]∥Offshore Technology Conference.Offshore Technology Conference,2005.

(编辑:叶秋敏)

Optimization of TLP riser tension forces

Li Jiayi1Zhang Weiguo2Liu Xiuquan1Chang Yuanjiang1Song Qiang1

(1.CentreforOffshoreEngineeringandSafetyTechnology,ChinaUniversityofPetroleum,Qingdao,Shandong266580,China; 2.ShenzhenBranchofCNOOCLtd.,Shenzhen,Guangdong518067,China)

In this paper the influences of riser slot spacing on the range of wake effect for TLPs are analyzed, an optimization scheme and specific method are proposed, and hence optimization procedures are established. The feasibility of the optimization scheme is verified by comparing the change in riser spacing before and after optimization. The results show that within the applicable range of tension optimization algorithms, the scheme of riser axis direction with equal deformation makes it much easier to calculate the riser deformation with batter optimization effect, resulting in obvious increase in the riser spacing, which can effectively prevent risers collision. The optimization scheme and specific method can prevent riser collision and destruction, making TLPs be subjected to smaller variable load, and guaranteeing the operation safety of TLPs and risers. The paper will provide sound references for tension force optimization of TLPs in actual operation.

cluster riser; tension force optimization; variable load; riser collision; wake effect

*国家重点基础研究发展计划(973计划)“海洋深水油气安全高效钻完井基础研究(编号:2015CB251200)”、中国海洋石油总公司综合科研项目“深水张力腿平台立管系统钻完井安全作业技术研究(编号:YXKY-2014-SHENHAI-02)”部分研究成果。

李家仪,女,中国石油大学(华东)机械工程专业在读硕士研究生,主要从事深水钻井技术与装备方面的研究工作。地址:山东省青岛市经济技术开发区长江西路66号中国石油大学机电学院(邮编:266580)。电话:0532-86983394。E-mail:xyql1989@163.com。

1673-1506(2016)02-0139-06

10.11935/j.issn.1673-1506.2016.02.019

TE951

A

2015-10-10 改回日期:2015-11-04

李家仪,张伟国,刘秀全,等.张力腿平台立管张紧力优化[J].中国海上油气,2016,28(2):139-144.

Li Jiayi,Zhang Weiguo,Liu Xiuquan,et al.Optimization of TLP riser tension forces[J].China Offshore Oil and Gas,2016,28(2):139-144.