碳纤维经纱织造损伤状态评价标准及实现方法

2016-06-06周其洪张佳南裴泽光

周其洪, 张佳南, 裴泽光, 陈 革

(1. 东华大学 纺织装备教育部工程研究中心, 上海 201620; 2. 东华大学 机械工程学院, 上海 201620)

碳纤维经纱织造损伤状态评价标准及实现方法

周其洪1,2, 张佳南1, 裴泽光1, 陈 革1

(1. 东华大学 纺织装备教育部工程研究中心, 上海 201620; 2. 东华大学 机械工程学院, 上海 201620)

为使上位控制系统能够实时监测碳纤维经纱织造的损伤状态,进而为调整织机运行速度,改变纱线张力,甚至停机检查等控制提供重要参考数据,提出了一套适用于碳纤维经纱织造损伤状态的评价标准和实现方法。采用模糊控制理论,分析和选择了模糊算法的输入量和输出量,根据单项指标的影响权重制定出模糊规则,运用MatLab模糊逻辑工具箱,编程实现了对单根经纱总体损伤程度的评价。通过Labview软件平台调用MatLab程序,实现了区域多根经纱总体损伤程度的评价。评价算法损伤评价结果与人工经验判断结果误差小,评价标准和实现方法具有可行性。

碳纤维; 织造; 经纱损伤状态; 模糊算法; 评价标准

碳纤维纺织复合材料具有质量轻、强度高、抗振性能好、耐疲劳、耐高温和耐腐蚀等优良特性,在航空航天和军工等领域具有重要战略地位[1-3],但目前其高端应用产品的纺织增强体基本靠手工编织,所以自动化程度和生产效率低,且产品质量难以保证。研制具有较高自动化水平的碳纤维织机尤其是立体织机已成为各方共识。由于碳纤维不宜织造的特性及织造增强体的复杂性,碳纤维经纱需经过多道工序,在此过程中碳纤维会与机械等装置产生频繁接触和摩擦,经纱会出现起毛、割伤,甚至断裂的情况,直接影响到织造的顺利进行和织物的质量[4-5]。

电子纱疵检测器是现今主流的纱线检测方法,但它主要用来检测纺纱时产生的粗细节和断纱等[6-7],并不能直接应用于碳纤维织机要求的起毛、割伤等损伤检测。传统的一些纱线检测方法,也由于碳纤维的导电特性无法应用,所以当前研制的碳纤维立体织机样机基本靠人工检测碳纤维经纱的损伤状态,效率极其低下,容易出错,对人体健康不利。

图像检测技术可提高生产智能化水平,具有速度快、精度高、信息量大、安全可靠、实时性和重现性好等优点[8-9]。本文以Labview软件视觉处理模块得到的数据作为基础参数,主要研究碳纤维经纱织造损伤状态评价标准及实现。研究成果可以解决当前碳纤维织机检测难题,改善生产环境,并为其智能控制提供重要参考数据,大大提高织造生产率和织物质量,促进碳纤维纺织复合材料的更大规模应用。

1 评价标准制定

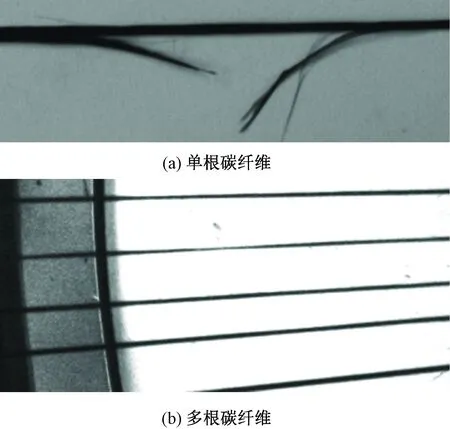

碳纤维经纱在织造过程中产生的起毛、割伤、甚至断裂等缺陷,本文统称为经纱损伤状态。图1示出单根和多根碳纤维经纱实际损伤状态图。此外,碳纤维经纱毛羽易形成环境飞花,工作环境差,危害工人身体健康。为了可靠保证碳纤维立体织物的质量,预见并控制生产过程中经纱出现的损伤程度,提高生产效率,改善生产环境,碳纤维经纱在织造过程中的质量检测工作变得尤为重要。

图1 单根和多根碳纤维经纱实际损伤状态图

1.1 基础参数

本文以课题组研制的碳纤维立体管状织机(如图2所示)为研究对象,在基于千兆以太网的CCD摄像机和计算机(摄像机以一定运动规律沿经纱上方运转实时采集经纱图片,计算机对图片进行分析处理)的硬件平台之上,利用Labview软件视觉处理模块实时在线处理图片,以实时得到的数据作为基础参数。检测硬件结构示意图如图3所示。每次测得的经纬向范围各为30 cm,基础参数如表1所示。这些基础参数基本概括了经纱的各种损伤状态,也是制定进一步评价标准的重要参考数据。

图2 碳纤维立体管状织机

注:1—摄像头; 2—计算机; 3—梭体; 4—纬纱管; 5—机架; 6—经纱。 图3 检测硬件结构示意图

序号参数含义1L单根经纱研究区域的长度2Mi单根经纱研究区域轮廓的最小曲率3Ma单根经纱研究区域轮廓的最大曲率4Lc单根经纱研究区域的轮廓总长5Md单根经纱研究区域轮廓的最大跳跃距离6Fa单根经纱研究区域的起毛面积7W单根经纱宽度8Vi单根经纱研究区域的宽内割伤最小值9Va单根经纱研究区域的宽内割伤最大值

图4示出经纱轮廓检测图。实际经纱图像的处理是在一定研究区域内,利用视觉处理中的轮廓分析算法获得织造过程中经纱的实际轮廓总长和局部损伤峰值点的曲率及幅值。

图4 经纱轮廓检测图

图5示出经纱粒子检测图。利用视觉处理中的粒子检测,可以得到经纱起毛后研究区域内的未起毛纱线面积,进而计算得出研究区域的起毛面积。

图5 经纱粒子检测图

由于经纱在织造过程中受到一定的外力干扰,每根经纱的研究宽度会有所不同。此外,根据宽内边缘检测定义了单根经纱研究区域的宽内割伤程度。

1.2 评价指标的制定

根据表1中的参数1、4、7定义单根经纱研究区域的轮廓粗糙度

(1)

单根经纱研究区域的轮廓粗糙度a包含了经纱起毛和割伤的可能性。经纱磨损后,无论是产生起毛还是割伤,相对完好经纱的直线边缘,其轮廓总长总会增大。经纱损伤越严重则其轮廓总长越长,对应a值越大。

根据表1中的参数7、8、9,定义单根经纱研究区域的宽内割伤程度

(2)

单根经纱研究区域的宽内割伤程度b仅涉及经纱割伤的衡量。经纱在织造过程中一旦发生严重割伤,整根经纱断裂的可能性就很大,因为割伤发生在经纱的横向,横向的承力能力小。b值越大则经纱割伤越严重。

根据表1中的参数1、6、7,定义单根经纱研究区域的起毛程度

(3)

单根经纱研究区域的起毛程度c主要对经纱起毛状况进行衡量,一般处于最边缘的部分在不断地摩擦下容易磨损起毛,对应c值越大则表示起毛越厉害。

根据表1中的参数5、7,定义单根经纱研究区域的轮廓最大跳跃

(4)

单根经纱研究区域的轮廓最大跳跃d是对轮廓起毛或割伤最厉害处的垂直距离衡量。该参数仅描述损伤最严重处的情况,仅作为补充衡量指标。经纱轮廓最大跳跃d越大,对应经纱损伤最严重处的损伤程度越大。

根据表1中的参数2、3,定义单根经纱研究区域的轮廓平均曲率e0, 平均弯曲度e的取值由计算得出的e0值决定,对应取值结果如表2所示。

(5) 表2 平均弯曲度取值

单根经纱研究区域的轮廓平均弯曲度e是对轮廓损伤的局部平均曲率的描述。其中最大最小曲率处的损伤可能是起毛或者割伤。由于该参数仅描述局部轮廓的曲率情况,仅作为补充衡量指标。一般来说,经纱轮廓平均弯曲度e越大,对应经纱局部损伤越严重。

上述5种评价指标均能较好地反映经纱具体的损伤状态。指标a、c、d、e涉及经纱起毛损伤的评价,指标a、b、d、e涉及经纱割伤的评价。但离散考虑的各个指标的大小无法准确衡量经纱的总体损伤程度,也比较难给控制系统理想的控制参考数据,如何科学地根据这些指标计算单根经纱总体损伤程度是问题的关键。此外,参与织造经纱数量成百上千,各片区域经纱损伤程度和全体经纱损伤程度指标也非常重要。单根经纱总体损伤程度和区域经纱总体损伤程度指标可更方便为碳纤维织机的智能控制和检修提供重要参考。后文将重点介绍这2个指标评定及实现。

2 单根经纱总体损伤程度评定及实现

2.1 数据算法选定

由于经纱损伤指标是基于视觉数据分析得来,难于建模和控制,在现今主流的智能算法中,模糊算法和人工神经网络技术均能较好地解决这些问题,无需建立精确的数学模型[10]。模糊算法相较于人工神经网络技术更适用于视觉数据分析,且其系统的鲁棒性强,所以本文评价系统运用模糊算法进行推理和评价单根经纱总体损伤程度,充分发挥模糊算法适应性强、结果数据独立性好的优点[11]。

综合考虑本文系统各指标的影响,指标a、b、c为主要指标,指标d、e仅为补充衡量指标,且考虑到模糊控制维数不能过少和过多,选用三维模糊控制器。定义输入变量a1(单根经纱研究区域的轮廓粗糙度)对应指标a,输入变量a2(单根经纱研究区域的宽内割伤程度)对应指标b,输入变量a3(单根经纱研究区域的起毛程度)对应指标c,及输出变量A(单根经纱总体损伤程度)。

2.2 模糊推理系统的建立

2.2.1 变量模糊化

输入变量a1、a2、a3模糊化,即找出变量所隶属的模糊子集的隶属函数值。综合考虑本系统,对输入变量a1、a2、a3分别定义5个模糊子集:S(小)、MS(中小)、M(中)、MB(中大)、B(大)。对于本文在线实时系统,在保证隶属度有足够精度的前提下,选择运算简单、修改方便、所占内存空间小且灵敏性较大的三角隶属函数。本文系统定义输入变量a1、a2、a3的模糊论域分别为[0,75]、[0,75]、[0,35]。为简化后续解模糊过程的计算,输出变量A的隶属函数取为单点方式,划分为7个模糊子集:VS(较小)、S(小)、MS(中小)、M(中)、MB(中大)、B(大)、VB(较大)。输出变量A的模糊论域为[0,70],各模糊子集的对应值为[10,20,30,40,50,60,70]。

2.2.2 模糊推理规则及方法

对于本文三维模糊控制器,3个输入变量分别取5个模糊子集,推理规则可简单设为“If (xisA) and (yisB) and (zisC) then (wisU)”,总规则条数为5×5×5=125。

根据碳纤维经纱在线工作时的损伤特性,结合前步视觉处理系统分析数据的准确程度,考虑3个输入参数对整根碳纤维经纱最终损伤程度的影响度。

输入变量a1衡量的是碳纤维经纱整根的边缘粗糙度状况,其中可能包括部分边缘割伤,也可能包括部分起毛,而割伤和起毛作为碳纤维经纱较主要的二大损伤状态使得输入变量a1对最终损伤程度的决策具有相当的影响力。

输入变量a2衡量的是碳纤维经纱产生割伤的量值,经纱织造过程中产生的割伤会影响经纱质量,成为织品疵点,甚至产生断经影响织造工作,输入变量a2对最终损伤程度的决策有较大的影响力。

输入变量a3衡量的是碳纤维经纱起毛状况的量值,碳纤维经纱在织造过程中产生起毛会影响经纱和织物质量,且起毛产生的飞羽会形成环境飞花,损害工人健康和电路元器件的正常运作,输入变量a3对最终损伤程度的决策有较大的影响力。

本文研究主要根据上述指标影响程度分析,制定本系统输出变量A的模糊推理规则,并在MatLab的模糊工具箱实现,部分规则如图6所示。模糊推理算法采用Mamdani法[12],该法运算简便。

图6 A的模糊规则

2.2.3 变量解模糊的输出

解模糊最常用的方法是重心法[13],即加权平均法,输出量ω的计算公式为

(6)

式中:ωi为输出量对应模糊子集的量化值;μi为ω对应于各模糊子集的隶属度函数值。

Matlabfuzzytoolbox中FIS编辑器用于定义推理系统的纲领性问题。如系统为Mamdani型模糊推理系统、输入输出变量的个数及名称、AND和OR方法、解模糊方法等。最终将所定义的模糊推理系统保存为fuzzyA.fis文件以备调用。

2.2.4 评价算法实例验证

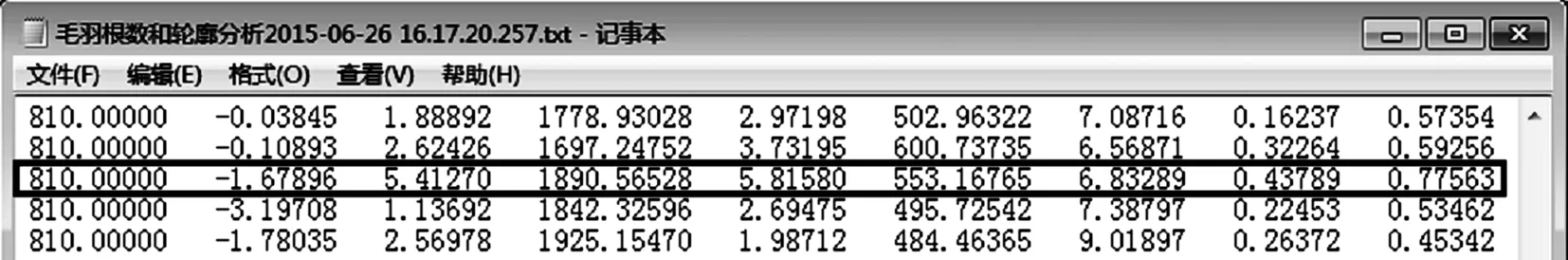

以图1中拍摄到的1组碳纤维经纱图片为例,取第3根碳纤维经纱,通过Labview软件视觉模块处理得到txt格式的数据检测文件,部分算法验证数据如图7所示。

图7 算法验证数据

该组数据中依序参数1的值为810.000 00,参数4的值为1 890.565 28,参数6的值为553.167 65,参数7的值为6.832 89,参数8的值为0.437 89,参数9的值为0.775 63,则根据指标定义,a1=a=15.73%,a2=b=17.76%,a3=c=10%,在MatLab中调用先前定义的fis文件可得各隶属度:μMS(a1)=0.963 5,μM(a1)=0.036 5,μMS(a2)=0.862 0,μM(a2)=0.138 0,μS(a3)=0.8,μMS(a3)=0.2,其中μMS(a1)表示a1属于MS的隶属度,其他类似。依据模糊推理算法可得推理结果,如表3所示。

表3 输出变量推理结果

根据表3所示推理结果,A属于VS的程度为0.800 0,A属于S的程度为0.200 0,A属于MS的程度为0.036 5,A属于M的程度为0.036 4。程序运行结果显示A为15.6,即根据该评价算法可得第3根碳纤维经纱的总体损伤程度为15.6%。

若根据经纱损伤程度的各影响因素分析,凭人眼经验判断各因素所占权重,分配a1权重为0.55,a2权重为0.25,a3权重为0.2,则:

(7)

即根据人工经验判断可得第3根碳纤维经纱的总体损伤程度约为15.1%。由以上数据发现,评价算法得出的推理结果与人工经验判断的结果误差为

(8)

计算出的结果误差小,可证明该评价算法的有效性。

3 区域经纱总体损伤程度评定及实现

前述通过模糊算法和Labview得到了单根经纱的损伤程度,在此基础上,通过Labview软件实现区域经纱总体损伤程度的评价程序。Labview软件具有强大的数据处理功能,MatLab模糊逻辑工具箱可以方便地进行模糊推理系统(FIS)的设计,结合2种软件的优点,在Labview软件平台上通过MatLab script node调用先前MatLab模糊逻辑工具箱生成的fuzzyA.fis文件即可实现对单根纱线总体损伤程度的获取。

调用FIS文件的节点程序为

fismat=readfis(′fuzzyA′);

A=evalfis([a1a2a3],fismat)

计算出单根碳纤维经纱总体损伤程度后通过Labview软件的求平均函数可得到各片区域经纱总体损伤程度和全体经纱损伤程度。

最后评价数据可通过基于Modbus协议的串口通信方式,将评价标准数据实时发送给控制系统,供上位机实时改变控制策略参考。

4 结 论

本文分析和提出了碳纤维织造经纱损伤状态的评价标准。制定的评价指标主要包括单根经纱的轮廓粗糙度、单根经纱的宽内割伤程度和单根经纱研究区域的起毛程度等,提出的评价体系包括单根碳纤维经纱总体损伤程度、各片区域经纱总体损伤程度和全体经纱总体损伤程度。通过模糊算法,MatLab和Labview软件实现了评价系统程序编写。系统运行结果与人工实际检测相符,证明了系统研究方法和结果的正确性。

本文评价标准较全面反映了碳纤维经纱的损伤程度,控制系统通过这套评价标准数据可实时监测碳纤维经纱的损伤状态,可实时了解当前织造经纱的全体损伤程度、各片区域经纱的损伤程度、损伤最严重的区域以及最严重的单根经纱损伤程度,对系统控制有很好的指导作用。比如当发现区域经纱损伤程度较严重,控制系统可适当降低织机转速和调整经纱张力,不停机使织造顺利进行,大大提高织造效率,并减少频繁停机造成织物开车痕等疵点出现。当发现某区域的的损伤频繁出现,可显示相关故障信息通知维修人员进行机械检修。从而为调整织机运行速度,改变经纱张力,甚至停机检查等控制提供重要参考数据,大大提高了织机的智能化和自动化水平。

FZXB

[1] 彭金涛,任天斌. 碳纤维增强树脂基复合材料的最新应用现状[J].中国粘胶剂,2014,23(8):48-52. PENG Jintao, REN Tianbin. The latest application status of carbon fiber reinforced resin matrix compo-sites [J].China Adhesives,2014,23(8):48-52.

[2] 冉红孟,廖秋慧,陶振刚,等. PP-碳纤维复合材料力学性能的研究[J].工程塑料应用,2015,43(2):47-50. RAN Hongmeng, LIAO Qiuhui, TAO Zhengang, et al. Research on mechanical properties of carbon fiber reinforced PP composites[J].Engineering Plastics Appli cation, 2015,43(2):47-50.

[3] PANIN S, BURKOV M,LYUBUTIN P, et al. Fatigue damage evaluation of carbon fiber composite using aluminum foil based strain sensors[J].Engineering Fracture Mechanics,2014,129:45-53.

[4] 高哲,蒋高明,马丕波,等.碳纤维多轴向经编复合材料的应用与发展[J].纺织学报,2013,34(12):144-151. GAO Zhe,JIANG Gaoming,MA Pibo,et al.Application and development of carbon fiber multi-axial warp-knitted fabric reinforced composites[J].Journal of Textile Research, 2013,34(12):144-151.

[5] CARVALHO V, CARDOSO P, BELSLEY M, et al. Yarn hairiness characterization using two orthogonal

directions[J]. IEEE Transactions on Instrumentation and Measurement, 2009, 58(3): 594-601.

[6] 蕫晓亮,李醒飞,杨光,等. 纱线检测中光电传感器及其前置放大器设计[J].传感器与微系统,2010,29(3):102- 103. DONG Xiaoliang, LI Xingfei, YANG Guang,et al. De sign of photo-electricsensor and preamplifier in yarn dete ction[J]. Transducer and Microsystem Technologies, 2010,29(3):102-103.

[7] 沈凌飞. 基于视觉传感的纱线检测系统的研究与实现[D].杭州:杭州电子科技大学,2013:12-15. SHEN Lingfei. Research and implementation of yarn detection system on vision sensing[D]. Hangzhou: Hangzhou Dianzi University,2013:12-15.

[8] 张铮,王艳平,薛桂香. 数字图像处理与机器视觉[M].北京:人民邮电出版社,2010: 7-8. ZHANG Zheng, WANG Yanping, XUE Guixiang. Digital Image Processing and Machine Vision[M].Beijing: Posts & Telecom Press,2010: 7-8.

[9] 张玉荣,陈赛赛,周显青. 小麦图像检测技术研究进展[J].中国粮油学报,2014,29(4):118-123. ZHANG Yurong, CHEN Saisai, ZHOU Xianqing. Research progress of wheat image detection techno-logy [J].Journal of the Chinese Cereals and Oils Associa-tion,2014,29(4):118-123.

[10] 刘茜,王玉亮. ANN与模糊算法在毛精纺织机效率预报中的对比[J]. 纺织学报,2009,30(1):55-59. LIU Qian, WANG Yuliang. Comparing artificial neural network and fuzzy theory in efficiency forecast of worsted loom[J].Journal of Textile Research,2009,30 (1):55-59.

[11] WANG Hui, YUAN Xiaofang, WANG Yaonan, et al. Harmony search algorithm-based fuzzy-PID controller for electronic throttle valve[J].Neural Computing and Appli-cations,2013,22(2): 329-336.

[12] 薛定宇. 控制系统计算机算机辅助设计MATLAB语言与应用[M]. 2版. 北京:清华大学出版社, 2006:263-269. XUE Dingyu. Computer Aided Control Systems Design Using MATLAB Language[M]. 2nd ed. Beijing: Tsinghua University Press, 2006:263-269.

[13] 彭玉清,李木,张媛媛. 基于改进模糊算法的移动机器人避障[J].计算机应用,2015,35(8):2256-2260. PENG Yuqing, LI Mu, ZHANG Yuanyuan. Mobile robot obstacle avoidance based on improved fuzzy algorithm [J].Journal of Computer Applications,2015,35(8):2256- 2260.

Evaluation standards and program implementation on damage status of carbon fiber warp weaving

ZHOU Qihong1,2, ZHANG Jia′nan1, PEI Zeguang1, CHEN Ge1

(1.EngineeringResearchCenterofTextileEquipment,MinistryofEducation,DonghuaUniversity,Shanghai201620,China; 2.CollegeofMechanicalEngineering,DonghuaUniversity,Shanghai201620,China)

In order to online monitor damage status of carbon fiber during weaving with upper control system for further providing important references to adjust the loom speed and change the yarn tension and even check stands, a set of applicable evaluation standard and implementation method on damage status of carbon fiber during weaving were put forward. According to the fuzzy control theory, the input and the output of the fuzzy algorithm were analyzed and fuzzy rules were also put forward. The realized program can provide evaluation of single yarn damage degree with the MatLab fuzzy logic toolbox. By calling Matlab procedure the evaluation of regional yarn damage degree is implemented on Labview software platform. The error of damage evaluation results between evaluation algorithm and artificial experience judgment is small. The evaluation standard and implementation method are feasible.

carbon fiber; weaving; warp damage status; fuzzy algorithm; evaluation standard

10.13475/j.fzxb.20151003006

2015-10-19

2016-06-06

上海市自然科学基金资助项目(16ZR1401800)

周其洪(1976—),男,副教授,博士。主要研究方向为先进纺织和复合材料装备机电一体化、自动化和信息化。E-mail:zhouqihong@dhu.edu.cn。

TS 157

A