P110套管特殊扣密封面细小裂纹分析

2016-06-02强渊李昱坤巨金伟武红

强渊,李昱坤,巨金伟,武红

北京隆盛泰科石油管科技有限责任公司(北京100012)

P110套管特殊扣密封面细小裂纹分析

强渊,李昱坤,巨金伟,武红

北京隆盛泰科石油管科技有限责任公司(北京100012)

摘要在P110套管螺纹加工时发现特殊扣套管密封面存在细小裂纹,通过外观和金相分析、宏观和微观断口形貌观察、能谱分析,发现裂纹缺陷处存在非金属夹杂物。结果表明,组织中存在非金属夹杂物是造成该套管有细小裂纹的主要原因,冬天轧制过程中前端冷却速度过快,使非金属夹杂物拉长、破碎,最终产生细小裂纹。指出,螺纹加工后能够对端部缺陷部分进行切除;对特殊性能要求的油套管可适当控制金属夹杂物的级别;在冬天轧制的过程中,在轧机的前端装加热器,可缓解管坯前端过多的温度降低,减少变形抗力和裂纹出现。

关键词套管特殊扣;细小裂纹;非金属夹杂物;密封面

AbstractFine crack was found on the sealing surface of special thread in the processing of P110 casing thread. Through the analysis of appearance and microstr scopic fracture morphology and energy spectrum analysis, it is found that there is non- that the non-metallic inclusion is the main cause of the fine crack. The fast cooling sng steel in winter makes non-metallic inclusion elongated and broken to result in fine crack. It is pointed out that the thread processing can cut a part of the fine crack; the tubing and casing steel with special performance requirements can properly control its non-metallic inclusion level; in the rolling process of casing steel in the win⁃ter, a heater should be installed in the front of rolling mill, which can decrease the probability of crack generating due to the excessive decreasing of the temperature at the front end of tube blank.

Key wordsspecial thread of casing; fine crack; non-metallic inclusion; sealing surface

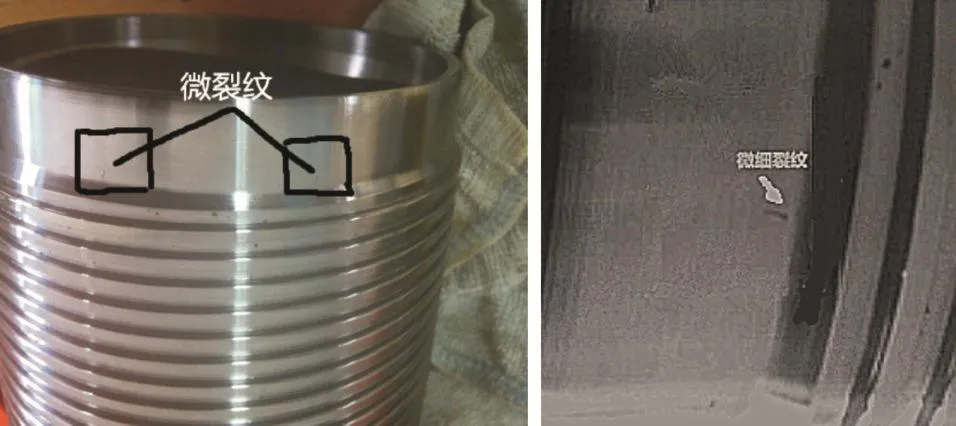

某管厂在生产Φ114.3mm×8.56mm R2 P110钢级特殊扣套管加工过程中,扣型密封面产生细小裂纹(图1),给生产造成了严重的损失。管端体内存在3~5mm长的小裂纹,圆周上其他位置也存在类似裂纹[1]。

图1 加工后密封面细小裂纹形貌

1 裂纹分析

1.1取样

对有细小裂纹的螺纹端,按照标准QJ 2136.3-91[2]要求取化学、力学和金相样。

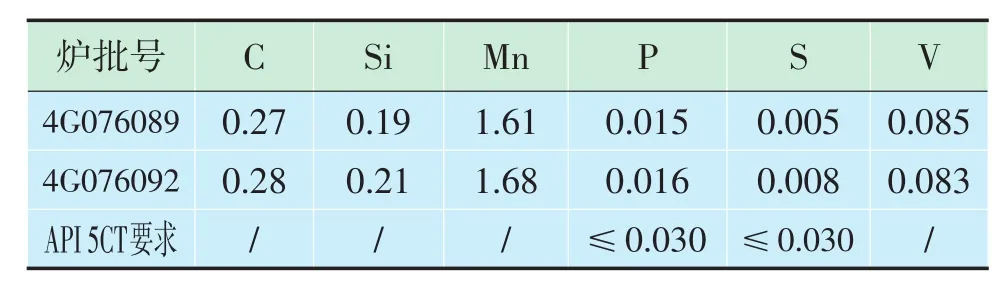

1.2理化分析

在ARL 4460直读光谱仪上按照ASTM A751-2008标准进行化学成分分析(表1)、力学检验(表2),检验结果与P110采购协议相符,也符合API 5CT中对P110钢级的相关规定。

表1 化学成分分析结果 /%

表2 力学分析结果

1.3金相分析

采用MEF3A金相显微镜、MEF4M金相显微镜及图像分析系统,试验方法参考GB/T 13298-1991、GB/T 6394-2002标准[3-4]。1.3.1高、低倍检验

由于特殊扣密封面车削部位相当于正常管体壁厚的中间位置,常规热轧工序没有造成内部细小裂纹的可能,所以初步怀疑是夹渣物所致(图2)。

图2 低倍裂纹

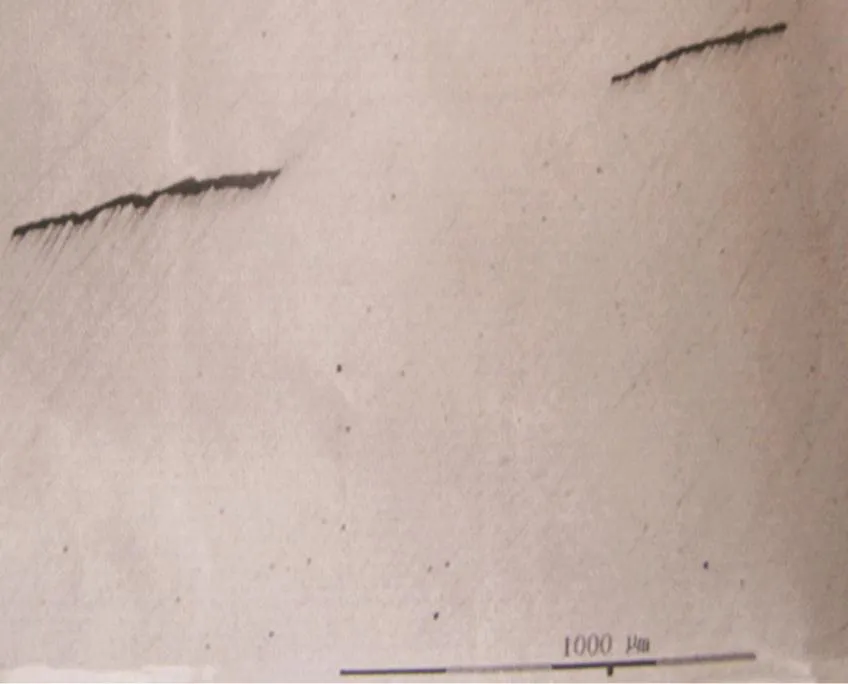

对横向截面进行高倍分析,表面裂纹是斜向的,并非是垂直于轴线方向,而且长短不一,所以是非应力差形成的细小裂纹;此外在同一截面上还发现了类似细小裂纹(图3)。纵向细小裂纹沿轧制方向有明显的延展,基本与轴向平行,类似夹杂物缺陷(图4)。1.3.2金相分析

图3 横向截面裂纹

图4 纵向截面裂纹

由图5可以看出,该细小裂纹最长约为5mm,深度最深处约0.08mm,组织是回火索氏体,未发现裂纹两边存在明显的脱碳或氧化层,说明该细小裂纹不是在热处理时产生的。1.4能谱分析

图5 金相细小裂纹

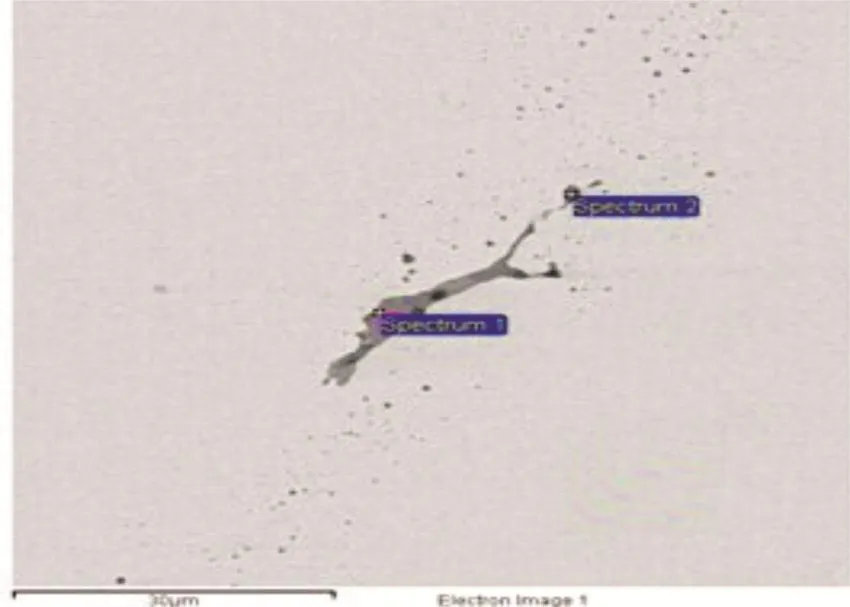

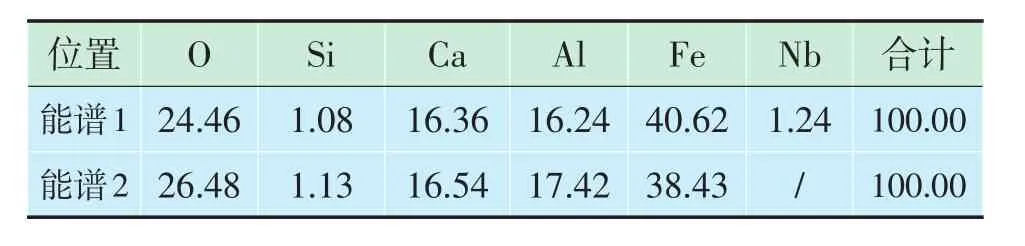

在TESCAN VEGAⅡ扫描电镜上,利用XFORD INCA 360能谱分析仪,对金相分析样品断口附近不同区域非金属物质进行了能谱分析,扫描电镜照片如图6所示,能谱分析结果见表3、表4。

图6 扫描电镜照片

表3 x1能谱定量分析结果 /%

表4 x2能谱定量分析结果 /%

对试样裂纹处进行能谱分析,分析结果为铝酸钙夹杂物,其夹杂物形态与缺陷相貌一致,根据能谱分析,进一步确认夹杂物的成分是C类硅酸盐夹杂。上述表明该批次管料可能存在夹杂物缺陷,而由于是连铸坯料,进厂时无法验收夹杂物。

2 分析与设备改进验证

取一根P110光管,从两端各取1 000mm,在车床上剥皮试验,每次进刀0.05mm,加工长度600mm,再进刀到3mm的时候发现一端出现细小裂纹,细小裂纹均在300mm之内[5];另一端加工过程中均未出现细小裂纹。由此可见细小裂纹是产生在一端,且可能是在先变形的一端,该端由于冬天温度降低过多,变形抗力大,最终出现细小裂纹。为了验证判断的准确性,取同炉号管坯相同的轧制工艺与设备重新生产同规格的光管,在轧制机前端加装800mm长的加热器,温度控制在1 200℃,试轧制20支,随机取3支头尾取样进行扒皮试验,均无细小裂纹出现。由此可以证明,在寒冷的冬季穿孔后的管坯前端降温速度过快,变形抗力增大,容易使材料内部的非金属夹杂物变形,造成缺陷隐患。

3 成因分析及风险评估

1)综合上述分析结果,该裂纹为原料中铝酸钙夹杂物,由于原材料为连铸坯,未进行非金属夹杂物检验。非金属夹杂物在热轧生产时受到纵向轧制受力拉长,其形貌变为螺纹方向的线性缺陷[6]。

2)针对端部发现缺陷比例较大的情况,初步分析为:钢管在淬火时,靠近内喷喷头端因水量较大、温度较低,线性夹杂物发生了延伸扩展。这同时印证了细小裂纹并非在钢管内外表面,而是在芯部。同时,由于管体部分水量较小,冷却速度相对较慢,未出现细小夹杂物扩展的情况。

3)从金相检查看出,该细小裂纹最长约为5mm,深度最深处约0.08mm,而钢管探伤等级为L2,即刻伤深度0.43mm,因此该缺陷深度远小于超声波报警值,且由于在芯部,磁粉也无法检出。

4)针对端部发现的缺陷情况,在切除后,能够有效保证对端部缺陷部分的去除。

5)再次轧制该规格的管子一批,在轧制前端装加热器,使先进轧机的一端加热2min再轧制,分3组进行扒皮试验,发现无类似的细小裂纹出现,进一步明确了产生细小裂纹的原因。

4 结论

1)由于API 5CT中未对非金属夹杂物有要求,该产品各项力学性能指标、水压试验及探伤检测均无异常,因此基本判定该缺陷对钢管产品质量无明显影响。此外,P110钢级产品为非抗H2S腐蚀产品,因此不存在抗腐蚀性能的影响。同时,由于螺纹加工后能够对发现缺陷的部分进行切除,所以可能存在的肉眼可见的细小缺陷不会对特殊扣密封和连接性能产生影响。

2)建议API 5CT对特殊性能要求的油套管可适当控制非金属夹杂物的级别。

3)建议在冬天轧制的过程中,在轧机的前端装加热器,缓解管坯前端过多的温度降低,减少变形抗力。

参考文献:

[1]李亚欣,刘雅政,赵金锋,等.P110级石油套管淬火裂纹分析[J].金属热处理,2010,35(5):88-92.

[2]中华人民共和国航空航天工业部.金属材料理化复验试样规定金相检验试样:QJ 2136.3-91[S].北京:中华人民共和国航空航天工业部,1991.

[3]全国钢标准化技术委员会.金属显微镜组织检验方法:GB/T 13298-1991 [S].北京:中国标准出版社,1992.

[4]全国钢标准化技术委员会.金属平均晶粒度测定方法: GB/T 6394-2002 [S].北京:中国标准出版社,2003.

[5]杜厚益.2012年1-2月份俄罗斯油井管生产情况[J].钢管, 2012,41(2):44-45.

[6]丰小冬,智建国,贺景春.钢中夹杂物对石油套管螺纹加工性能的影响[J].包钢科技,2010,36(2):23-25.

收稿日期:本文编辑:王梅2015-10-19

作者简介:强渊(1962-),男,高级工程师,主要从事油套管生产的监督工作。