DQ-LWD随钻测井仪器的可靠性设计

2016-06-02高玉堂

高玉堂,包 璨

1.中国石油大庆油田有限责任公司采油工程研究院(黑龙江 大庆163000)2.中国石油大庆油田有限责任公司钻井工程技术研究院(黑龙江 大庆163000)

DQ-LWD随钻测井仪器的可靠性设计

高玉堂1,包璨2

1.中国石油大庆油田有限责任公司采油工程研究院(黑龙江大庆163000)

2.中国石油大庆油田有限责任公司钻井工程技术研究院(黑龙江大庆163000)

摘要随钻测井仪器在井下高温、剧烈震动的环境下工作,容易发生失效,较高的故障率会直接影响施工进度,所以有必要进一步提高仪器的可靠性能。通过对DQ-LWD随钻测井仪器在水平井作业中出现的失效现象和维修过程中发现的问题进行统计分析,总结出该仪器3类典型故障原因:电子器件故障、电气连接失效、抗振能力不足,进而开展了随钻测井仪器井下失效预防方法的研究。把可靠性设计引入到传统的仪器设计、生产、维修流程中,提出了装配电路板(PCBA)测试、防静电击穿(ESD防护)、电气连接失效预防以及PCBA减振防护等一系列提高可靠性的设计方法。现场施工应用表明,故障率与2013年同期相比有明显下降,有利于仪器在复杂井况、高温高压深井的进一步应用。

关键词随钻测井;随钻测井仪器;可靠性设计;井下失效

AbstractLogging while drilling tool works in downhole high temperature and severe vibration environment, so its failure easily occurs. High failure rate will directly affect the progress of the construction, so it is necessary to further improve the reliability of the tool. Through the statistical analysis of the failure phenomena appearing in the horizontal well operations of the logging while drilling tool DQLWD and the problems found in the repair process of it, three types of typical failure of the tool are summed: failure of electronic devices, failure of electrical connection and insufficient anti vibration ability, and then the downhole failure prevention methods for the logging while drilling tool DQ-LWD are studied. The reliability design is introduced into the traditional design, production and maintenance pro⁃cess of instruments, and a series of design methods for improving the reliability of the tool, including assembly circuit board (PCBA) test⁃ing, anti electrostatic breakdown (ESD protection), electrical connection failure prevention, the PCBA vibration reducing protection, etc., are put forward. Field application shows that compared with the same period in 2013, the failure rate is significantly decreased, which is conducive to the further application of the instrument in complex well condition, high temperature and high pressure deep well.

Key wordslogging while drilling; logging while drilling tool; reliability design; downhole failure

随着油田进入开发的中后期,随钻测井仪器越来越多地应用于油田水平井开发中。仪器工作在井下高温、剧烈振动的工作环境中,需要良好的可靠性能。在2013年大庆油田水平井作业中,因仪器故障导致的停钻达到数十起,造成了一定的经济损失。确保仪器稳定无故障的完成井下作业,已经成为仪器研发后期工作的重点。以往的同领域研究,主要停留在理论的分析说明层面[1]。缺乏针对具体仪器和实际故障情况进行分析,且大多侧重仪器的某一环节,角度不够全面[2],未能形成完整的可靠性设计体系。结合大庆油田自主研发的DQLWD随钻测井仪器的典型故障现象及维修过程,提出了一套针对钻井仪器的可靠性设计方法,并用于实践解决实际问题。把可靠性设计融合到传统的仪器的设计、生产、维修流程中。

1 典型故障现象及分析

DQ-LWD随钻测井仪器中,伽马、电阻率系统发射、接收和计算信号的过程中涉及电子、机械和连接点等数百个环节,故障原因比较分散。根据井上故障统计,将DQ-LWD随钻测井仪器主要故障现象分为4类:井下系统测量值间断性或长时间达到测量极限值、系统无信号响应、测量值与真实值不符、井下数据无法存储,这也是诸多同类测井仪器面临的问题。通过对4类故障进行返修并研究,找到了电子器件故障、电气连接失效、抗振能力不足3种典型故障原因,并针对这几点故障原因分别进行可靠性设计。

2 电子器件的可靠性

电子测量系统是随钻测井仪器的关键部分,元器件失效引起的故障占全部故障原因的30%,比例很大。LWD仪器的电子测量系统是由数千个电子器件组成的,一个损坏就可能导致整体失效,很难预防。通过主动检测和被动防护2种思路,主动对PCBA(装配印制电路板,Printed Circuit Board As⁃sembly)进行检测,同时增加PCBA工作状态下的被动防护设计,具体采取以下几种设计方法。

2.1 PCBA主动检测

PCBA主动检测是对电路板上易发生早期失效的元器件进行筛选。通常是由器件设计缺陷、制造流程、原材料缺陷导致的产品质量未达到设计标准的一些器件,通过检测,将其筛选并剔除,使产品进入偶然失效期后再交付使用[3]。

2.1.1老化测试

在仪器装配前,使电子测量系统在常温下工作12~14 h,检测能否实现仪器工作各项指标要求,对一些没有输出或输出异常的电路部分行调试。

2.1.2高温测试

利用高温测试箱对PCBA进行℃再到25℃的升温和高温恒温测试,℃、100℃、150℃3个级别,每段恒温60min,进行递进式加温,测试仪器在不同温度梯度的性能表现。为了防止加温过快对器件造成损伤,加温速率依据打井深度、地温梯度、地面温度来确定,为了提高实验效率可以比实际值略高,一般为2~ 5℃/min。

2.1.3振动测试

通过自行研制的振动评价系统,模拟井下振动环境,进行震动实验,连接测试软件使之实时工作2~3h,输出测试报告,测量仪器在井下高振动环境下的抗震性能。

2.2防ESD设计

2.2.1 ESD损伤机理

ESD(Electrostatic Discharge)静电释放现象是指电子器件通过装配生产过程中摩擦或感应而带电后,接触导体发生静电放电[2],产生2 000V以上的瞬时电压,最终造成元器件突发性和潜在性失效,是电子器件失效的重要原因。80%以上的ESD损伤为潜在性缓慢失效,损伤发生后器件的典型参数退化不明显,却给电路留下了隐患,随着时间性能逐渐恶化最终完全失效。这种失效无法通过器件检测在早期发现,只能通过电路的被动防护角度进行设计。在DQ-LWD仪器电子系统中,90%以上的器件是静电敏感器件需要进行防护。

2.2.2防ESD设计方法

利用传统可靠性设计方法将各类静电防护用品、仪器设备、生产存储环境与大地进行连接,通过静电耗散等方法进行装配期间的ESD防护的同时,还可以从PCB设计的方向入手进行更全面的可靠性设计。

在PCB整体设计中,可以通过增加一定数量的瞬间电压抑制器(TVS)器件增加保护,包括固状器件(二极管)、金属氧化物变阻器(MOV)、ESD抑制器(新聚合物器件)。在TVS的保护作用下,电路的大部分静电放电被分流到接地层,只有更小比例的威胁能够达到敏感器件,有效抑制直接电荷流入对器件造成的损伤。

PCB设计中可进行ESD防护的方法还包括:静电敏感区域利用布线进行信号分隔、用地线减小电路环路和互连器件间的平行通路面积、缩短信号线间传输距离、缩短信线距离、关键信号线远离PCB边缘等方计在PCB完成装配投入使用后仍能发根本上提高了电路防护ESD的能力。

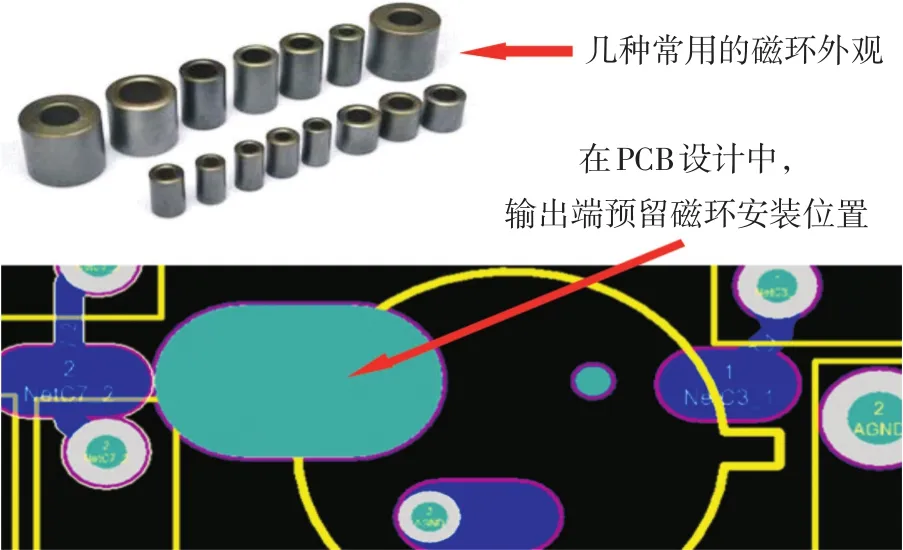

2.3噪声抑制

环境温度、交流电压、负载电流、元器件的老化等会引起直流电源供电电压的变化,导致出现脉动和噪声,影响测量精度,这是造成井下测量值不稳的原因之一。

设计中,通过对易造成信号干扰的器件用地线进行隔离,使电阻率测量的两条平行线路互不干扰(图1),在高频信号输出端增加磁环[4]图2),其电源和地之间加接高频滤波电容等方法[1],减少由于电流负载瞬态地导通和切断引起的尖峰电流所产生的干扰,可以使敏感器件的电气环境更加稳定。井下模拟软件测试表明,有效提高DQ-LWD电阻率相位测量精度10%以上。

3 电气连接的可靠性

图1 信号隔离

随钻测井仪器的电气连接失效主要是指用于连接电子器件与基板间的焊点、用于电路板间连接的插头发生断裂或接触不良导致的电子测量系统失效。在DQ-LWD电子电路测量系统数千个焊点中,只要一个焊点连接性能不佳,将会导致整个电路系统的瘫痪。

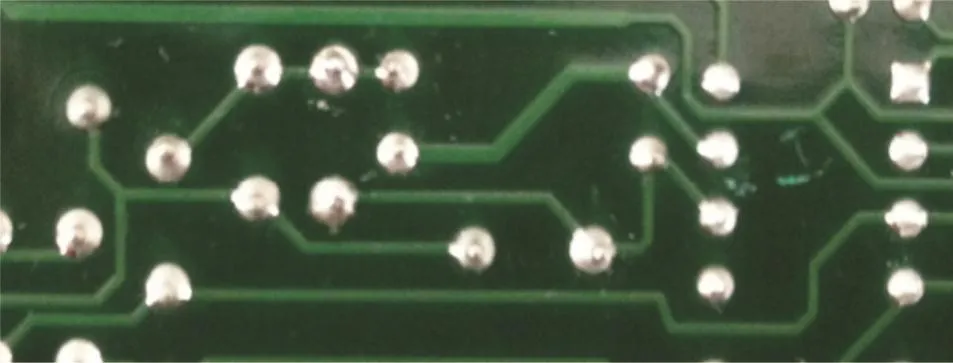

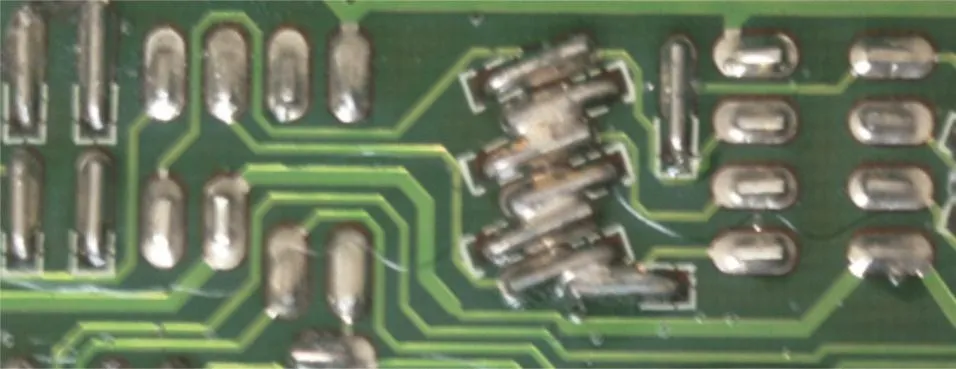

对传统焊接短路、虚焊等失效原因,可以通过电子显微镜用比较法进行焊点检测(图3),即焊接点与标准焊点进行外观比较。标准规范的焊点应该是焊料在被焊金属表面逐渐减薄并延伸流动性好,引线轮廓明显可见,焊料冷却后,弯曲面明显,并且焊料到引线表面之间看不出明显的分界线。检测后达不到标准的焊点需要被返工处理。

图2 高频信号输出端增加磁环

图3 电子显微镜对焊点进行质检

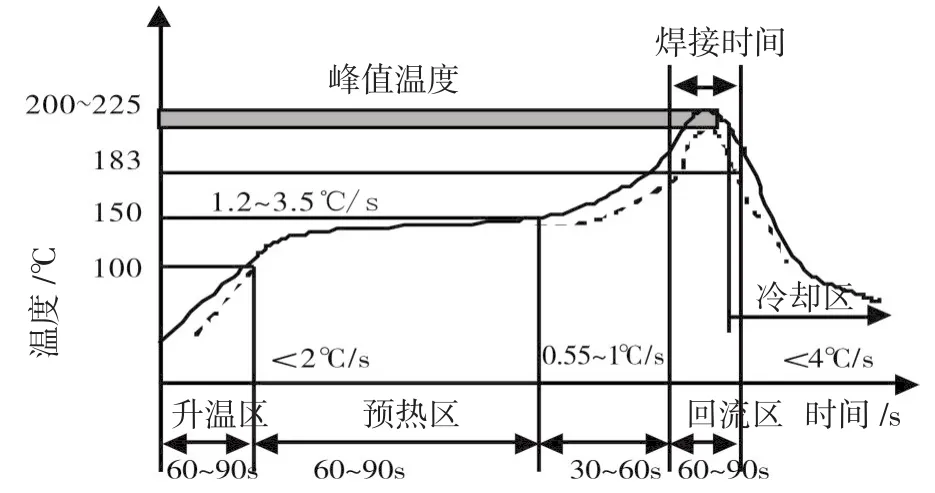

当工作环境温度变化时,如果焊点内部有起泡存在,元器件与PCB材料存在的热膨胀系数差,在焊点内产生热应力,造成焊点的疲劳损伤。直插器件可以通过控制焊接时间和电烙铁温度,贴片器件通过设计合理的回流焊温度曲线和预热时间(图4),减少焊点连接空洞,降低焊点故障几率。

图4 回流焊机温度设置

4 电路减振灌封

4.1器件减振

井下高振动的环境,致使仪器经常处于受振状态,设备中的机械结构及电子元器件容易受到损伤。提升元器件的抗振性能,重点是防止电路板上的元器件或整机的固有频率与外界的机械振动发生共振。元器件端引线越短越有利于避开易产生共振的频谱范围,印制板上直插安装的元器件控制引线长度小于10mm ,会降低与机械环境产生共振的几率[1]。

同时对焊接方法进行创新,提出专门针对钻井仪器的卧式焊接。传统直插焊接中,焊锡在通孔垂直流动,因为预热不充分、焊锡流动性不好、焊接速度过快等诸多原因,很容易发生焊锡未能完全填充通孔造成环空,导致虚焊。“卧式”焊接是通过增强器件与电路板一体性。改进电路板焊接方式,将传统直插焊接(图5)的焊接面积增大,引脚末端弯折后卧式焊接(图6),将元器件引脚“钉”在电路板上,可以使焊盘与元器件引脚的接触面积扩大3倍,延长振动环境下电子系统的使用寿命。4.2 PCBA减震

图5 直插焊接的焊点

图6 卧式焊接的焊点

针对电路板整体,通过对高冲击环境下的电路板进行应力分析[5],设计分层灌封的方法。第一层为元件导热固定层,固定器件于基板上并利于散热。第二层是元器件保护胶层,与元器件等高,连接器件与器件之间使形成一个整体,能避免传统电路直接灌封后外界温度变化灌封胶形变挤压元器件导致其损坏。第三层的三防层采用只有40~ 60μm厚的薄膜,具有“防潮”、“防盐雾”、“绝缘”性能,最后一层为减振层,选用发泡型灌封胶将电子电路放置在机械结构中进行整体灌封。

通过跟踪可靠性设计后的DQ-LWD随钻测井仪器的井下应用情况,与2013年相比,仪器总体故障率下降了8.7%,取得了良好的应用效果。

5 结论

1)结合DQ-LWD随钻测井仪器的典型故障现象及维修过程得出:电子器件故障、电气连接失效和抗振能力不足是随钻测井仪器出现失效的3种主要故障原因。

2)通过对电子器件进行PCBA检测、防ESD设计、噪声抑制,可以提高电子器件的稳定性和系统测量精度。焊点质量控制、器件减震和PCBA减振设计是解决电气连接失效和电路板抗振能力不足问题的有效途径。

3)通过建立可靠性设计体系改进仪器,DQ-LWD仪器故障率比2013年同期有所降低。

参考文献:

[1]任晓荣.石油测井仪器可靠性设计方法研究[J] .电子产品可靠性与环境试验, 2002(3):35-39.

[2]张恒涛.仪器设备抗干扰技术的研究[J] .石油仪器, 1999, 14(2):35-37.

[3]任晓荣,王利宁.下井仪元器件筛选及整机温度试验方法[J] .石油仪器, 2002, 16(3):12-14.

[4]刘云.电子产品组装过程常见失效机理及预防措施研究[D].南京:南京理工大学,2011:5-18.

[5]郑超,张亚,郭佩宏.高冲击条件下聚氨酯灌封电路板应力分析[J].工程与实验,2014,54(2):24-25.

收稿日期:本文编辑:王梅2015-10-29

作者简介:高玉堂(1964-),男,高级工程师,主要从事钻井设计工作。